Ni-Cu 双金属催化剂对蓖麻油催化加氢的性能研究

2024-04-10朱浩浩袁洪磊梅昊邓刚贾丽慧张歌珊袁军

朱浩浩, 袁洪磊, 梅昊, 邓刚, 贾丽慧, 张歌珊, 袁军

(武汉工程大学化学与环境工程学院, 湖北 武汉 430205)

蓖麻油的主要成分是顺式-12-羟基十八碳烯-9-酸(蓖麻油酸)甘油酯。其分子结构中含有3个不饱和碳碳双键、3 个羰基和3 个酯基,丰富的官能团使其能够通过不同的化学反应生成一系列结构和性能各异的衍生产物。 因此,蓖麻油被认为是一种用途广泛的非粮生物质[1]。 氢化蓖麻油是指在蓖麻油酸甘油酯的碳碳双键上加氢获得的产物12-羟基硬脂酸甘油酯。 作为蓖麻油的重要衍生产品之一,氢化蓖麻油性质稳定,是医药、化妆品、润滑剂等领域中合成表面活性剂、增稠剂、分散剂的重要基础原料[2-3]。 但由于蓖麻油酸甘油酯中含有多种官能团,发生氢化反应可产生12-羟基硬脂酸酯、12-酮基硬脂酸甘油酯、硬脂酸酯等一系列产物, 因此在制备氢化蓖麻油时,催化剂的选择性极为重要。 目前,用于制备氢化蓖麻油的催化剂主要有贵金属钯碳催化剂[4]和负载型镍基催化剂[5]两种。 钯碳催化剂价格昂贵,且使用钯碳催化制备氢化蓖麻油时,通常会产生脱水副产物。 而负载型一元镍基催化剂虽然具有较好的选择性,但也有还原温度较高、分散性较差等缺点。与单金属催化剂相比,双金属催化剂可以通过金属间协同作用提高催化活性,增强产物的选择性,提升催化剂的稳定性[6-8]。 本文以SD-Ⅱ膨润土[9-10]为载体制备负载型Ni-Cu 双金属催化剂,将其应用于蓖麻油的加氢反应,并对催化剂的制备条件及加氢工艺条件进行探索和优化。

1 实验部分

1.1 实验原料

Ni (NO3)2·6H2O (AR)、Cu (NO3)2·3H2O (AR)、Na2CO3(AR) 购自国药集团化学试剂有限公司;SD-Ⅱ膨润土(简称Ben)购自阿拉丁试剂(上海)有限公司;蓖麻油购自上海麦克林生化科技股份有限公司(碘值:86.57 g/100 g、羟值:160.63 mg/g、纯度:86.54%);氢气、氮气由武汉中鑫瑞远气体有限公司提供,纯度均为99.999%。

1.2 Ni-Cu/Ben 催化剂的制备

通过共沉淀法合成了一系列具有不同Ni 与Cu 摩尔比的Ben 负载双金属催化剂Ni-Cu/Ben和单金属催化剂Ni/Ben。

1.3 催化剂的表征

使用德国布鲁克AXS 有限公司生产的D8-Focus 型多晶粉末衍射仪记录催化剂的X 射线衍射(XRD) 图谱。表征时,Cu Kα 辐射电压为40 kV,电流为40 mA, 扫描速率为4°·min-1,2θ 范围为5°~80°。 在日本日立冷场发射扫描电镜Regulus 8100 进行分析,以15 kV 操作电压进行负载型催化剂的扫描电子显微镜和能量分散X 射线光谱(SEM-EDS)。 X 射线光电子能谱(XPS)分析在美国赛默飞ESCALAB XI+光谱仪上进行,该光谱仪具有单色化的Al Kα X 射线源(hn=1486.6 eV)。 氮气吸附脱附实验在美国Micromeritics ASAP2020HD88 仪器上进行。

实验前,样品先在422 K 下真空预处理6 h,然后在77 K 下测定吸附-脱附等温线。 分别采用Brunauer-Emmett-Teller(BET)模型和非局域密度泛函理论(NLDFT)方法计算样品的比表面积、孔容和孔径分布。 采用络合滴定法与碘量法测量不同催化剂中金属Ni 和Cu 的实际负载。 催化剂的H2程序升温还原(H2-TPR) 在配备有热导检测器(TCD) 的装置(购自Quantachrome)上记录。在表征中, 样品首先在300 ℃下预处理30 min, 然后在10 mL·min-1的氩气流量下降温至25 ℃。此后,将气氛切换至N2与H2的流速为1:9,且以10 ℃·min-1的升温速率将反应器加热至800 ℃开始H2程序升温还原。通过美国赛默飞世尔公司Nicolet 6700傅里叶变换红外光谱(FTIR)来分析催化剂的表面基团和化学键。 在4000~500 cm-1的范围内,以4 cm-1的分辨率进行扫描,记录所有光谱。

1.4 催化剂的活性评价

通过釜式反应进行催化剂活性与选择性的评价。 将制得的催化剂研磨过60~80 目筛。 氢化反应实验在搅拌速率为1000 r/min 的500 mL 间歇反应釜中进行。反应前,将100 g 蓖麻油和一定量的负载型催化剂装入高压反应釜中, 排出空气,将反应器加热至预设温度,通入一定压力的氢气开始反应。 反应结束后,将反应器冷却至室温,将所得混合物溶于四氢呋喃中,过滤分离固体催化剂即得产品。

1.5 产物的表征

通过测定产物氢化蓖麻油的碘值与羟值以评价催化剂的选择性与活性,碘值越小表示其催化活性越高,羟值越大说明催化选择性高。 分别通过GB/T 5532—2008《动植物油脂碘值的测定》Wijs 试剂法、 中国药典2015 版乙酰化法测定碘值与羟值。

2 结果与讨论

2.1 不同催化剂对加氢反应的影响

选择不同的催化剂及载体进行蓖麻油加氢反应, 不同催化剂的催化加氢实验结果和H2-TPR 谱图分别见表1 和图1。

图1 不同催化剂的H2-TPR 谱图

表1 不同金属催化剂对蓖麻油加氢反应催化活性及选择性的影响

从表1 可以看出,Cu/Ben 催化剂催化活性低、选择性差,易发生脱水反应;Pd/C 催化剂有较高的活性但其选择性较差[5];Ru/γ-Al2O3催化剂活性较差;35Ni2.5Cu1/Ben 催化剂与Ni/Ben 催化剂活性与选择性均较好。

从图1 可以看出,Cu/Ben 催化剂的还原温峰在285.2 ℃,而Ni/Ben 催化剂在358.2 ℃、539.7 ℃、642.4 ℃可观察到3 个还原温峰,分别代表游离在载体表面的NiO、 与载体弱相互作用的NiO 和与载体强相互作用的NiO[11-12]。35Ni2.5Cu1/Ben 催化剂在207.5 ℃、270.9 ℃、497.3 ℃有3 个还原温峰,与Ni/Ben 催化剂的还原温峰相比,所有的还原温峰均向低温区偏移, 说明Cu 的加入可以有效降低NiO 的还原温度, 这得益于Cu 可以影响NiO 的化学环境使其可以在较低温度下还原,氢溢流效应的发生也会使NiO 的还原温度降低[13]。 因此本文选择负载型Ni-Cu 双金属催化剂进行研究。 此外,通过H2-TPR 谱图可以看出,本实验选取的催化剂还原温度为360 ℃是合理的。

按装SSAS后,船舶在海上一旦发生或确定将要发生保安事件,就可以立即启动报警按钮(启动后不发光,不发声,并且其在船上的位置除了船长、SSO外其他人均不被知道),缔约国港口或主管机关一旦收到该信号后会立即派就近的海军或其他海上反控组织前往救援。

2.2 不同载体对Ni-Cu/Ben 催化剂加氢性能的影响

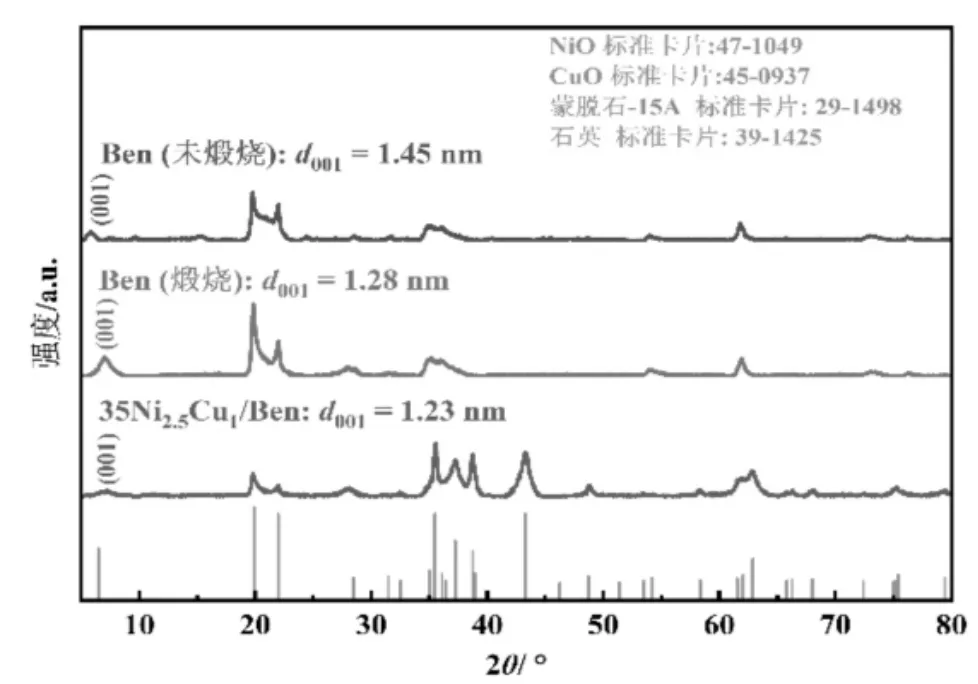

不同载体对蓖麻油催化加氢的实验结果及载体和负载型催化剂的XRD 谱图分别见表2 和图2。

图2 煅烧前后的Ben 与35Ni2.5Cu1/Ben 催化剂的XRD 图

表2 不同载体对催化活性及选择性的影响

从表2 可以看出,以Ben 为载体的催化剂催化活性最高。 与以Ben 为载体的催化剂相比,以Na 基Ben 和Ca 基Ben 为载体的催化剂催化活性降低,原因在于Na+和Ca2+含量影响活性组分金属Ni 的颗粒尺寸、形貌、分散度以及与载体的相互作用[14]。在催化剂制备过程中,残留Na 和Ca 元素越低,金属Ni 颗粒的尺寸越小,加氢活性则越高。 以γ-Al2O3为载体,会导致金属Ni 与载体形成较强的相互作用,使催化剂的还原温度高[15]。因此,选择Ben 为载体制备催化剂。

从图2 可知, 未煅烧的载体Ben 的XRD 除了在2θ=8.4°、19.8°、35.0°、54.2°和62.0°处出现蒙脱石的特征衍射峰之外,在2θ=21.9°、28.4°、36.0°和73.6°处还出现了石英的特征峰,说明Ben 中除了蒙脱石外还有少量的石英杂质[16]。 煅烧后的Ben 的(001)晶面特征峰向右偏移,通过布拉格方程计算可知, 煅烧后Ben 的层间距从1.45 nm 减小至1.28 nm, 由此可见煅烧后Ben 层间的客体有机分子与水分子脱离,导致层间距减小。 此外,图2 中35Ni2.5Cu1/Ben 催化剂的XRD 谱图上除了出现煅烧后Ben 的特征衍射峰外, 同时出现了NiO 与CuO 的特征衍射峰[17], 表明该催化剂为Ben 负载的NiO、CuO 双金属氧化物催化剂。

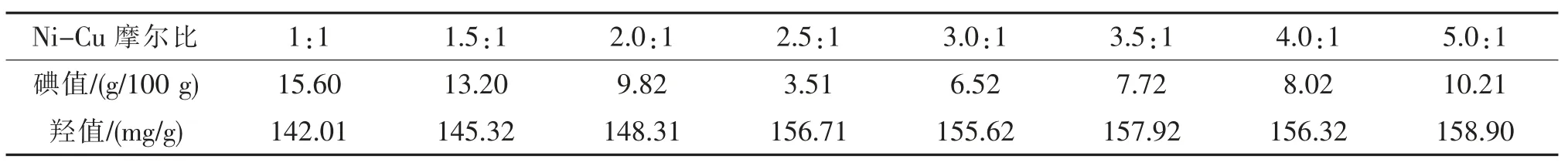

2.3 镍铜摩尔比对Ni-Cu/Ben 催化剂加氢性能的影响

不同镍铜摩尔比及负载量的加氢实验结果见表3。从表3 可以看出,随着镍铜摩尔比的增加,其催化活性增加。 当镍与铜的摩尔比达到2.5:1,其催化活性最高;镍铜摩尔比继续增加,催化活性下降。结合H2-TPR 数据(图1)可知,Cu 的加入降低了NiO 的还原温度,使催化剂在较低的反应温度下保持良好的催化活性。 但当加入Cu 的比例过高时, 过量的金属Cu 会覆盖催化剂的活性组分金属Ni,减少催化剂的活性位点,从而导致催化剂活性下降,影响催化加氢性能。

表3 催化剂金属摩尔比对加氢反应的影响

2.4 不同催化剂负载量对Ni-Cu/Ben 催化剂加氢性能的影响

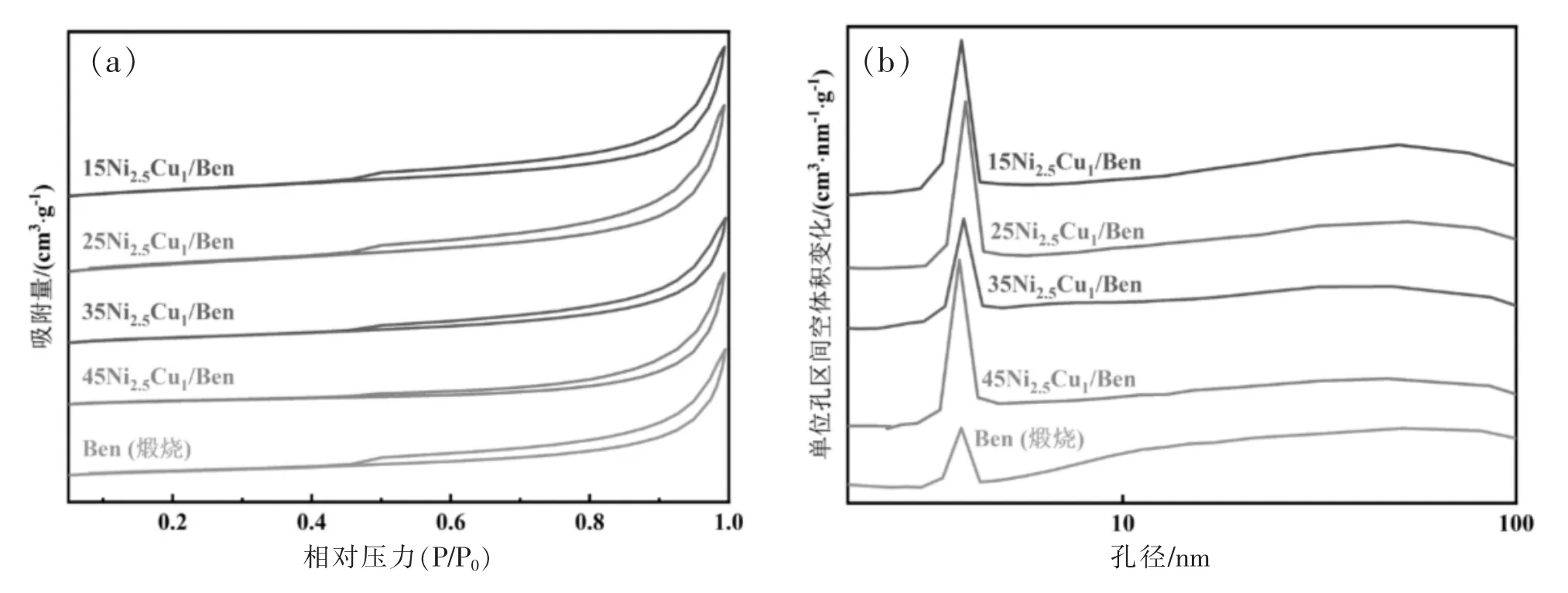

不同催化剂负载量的Ni-Cu/Ben 催化剂加氢实验结果见表4。 Ni-Cu/Ben 催化剂的BET 表征结果见图3。 Ben 和还原前不同负载量Ni2.5Cu1/Ben 催化剂的比表面积、孔容孔径见表5。

图3 不同负载量Ni2.5Cu1/Ben 催化剂及Ben 载体的N2 吸附-解吸等温线(a)和孔径分图(b)

表4 催化剂负载量对加氢反应的影响

表5 Ben 和还原前不同负载量Ni2.5Cu1/Ben 催化剂的比表面积、孔容孔径

从表4 可知, 催化剂负载量为35%的35Ni2.5Cu1/Ben 催化剂活性与选择性最佳。 由图3(a) 可知, 共沉淀法制备的不同负载量的Ni2.5Cu1/Ben 催化剂还原前均表现为与Ben 相同的IV 型吸附等温线和H3型回滞环, 这表明Ben 和Ni2.5Cu1/Ben 催化剂都存在狭缝形孔。 由图3(b)可知,不同负载量的Ni2.5Cu1/Ben 催化剂孔径分布和煅烧后的Ben 相似。 但从表5 可以看出,随着负载量增加至35%, 催化剂的比表面积变化不大,这是由于催化剂表面上的沉淀物经过煅烧后会形成孔道,使其比表面积没有随负载量的增加而骤减。 当催化剂负载量太高(大于35%)时,由于负载的NiO、CuO 较多,使其无法均匀地分散在载体表面,造成了催化剂分散度变差,颗粒烧结团聚,催化剂的比表面积、孔容孔径降低。

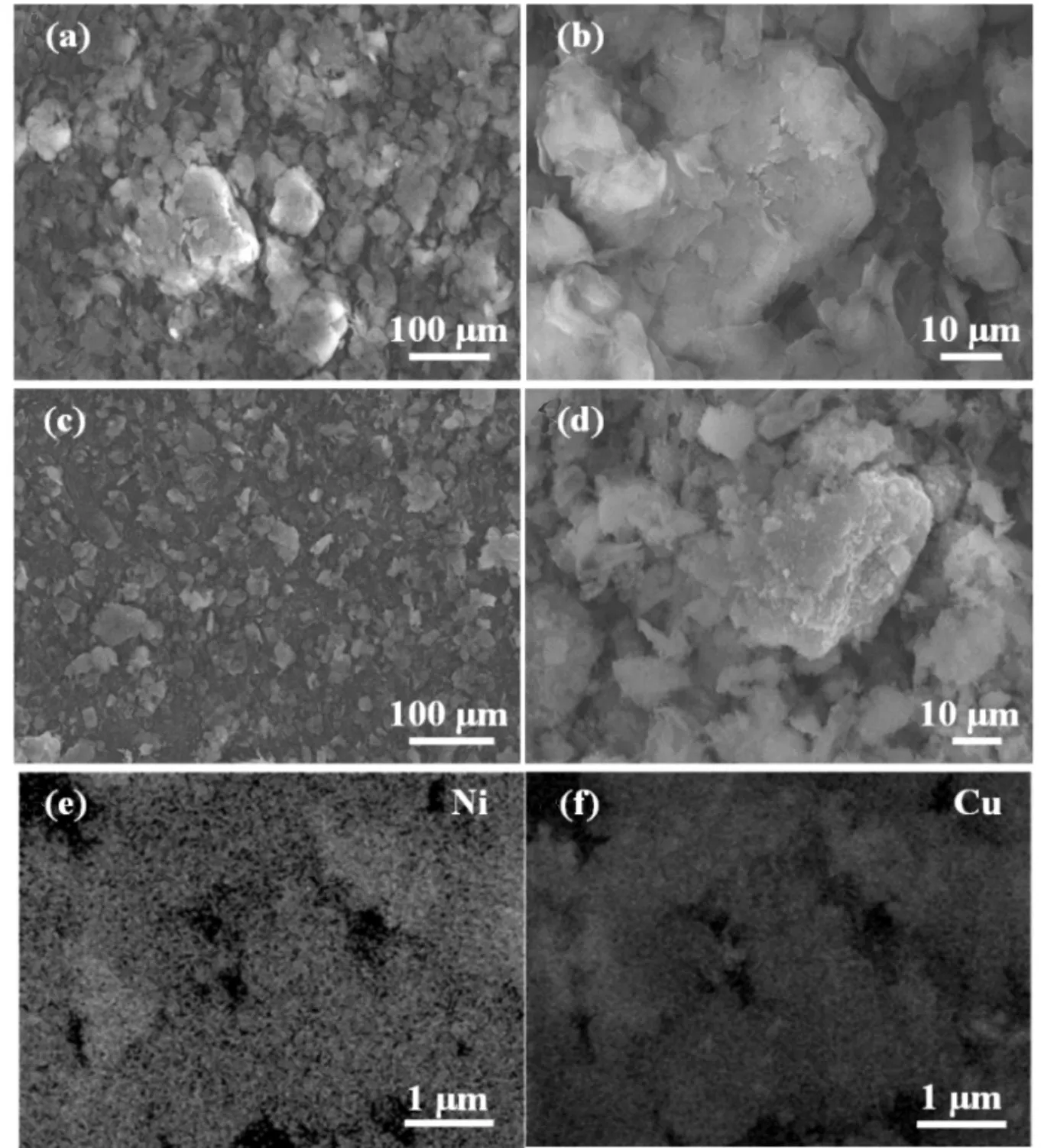

35Ni2.5Cu1/Ben 催化剂的SEM 及EDS-mapping 表征结果如图4 所示。

图4 载体Ben 与负载型Ni-Cu 双金属催化剂的扫描电镜及X 射线能谱元素分析图谱

从图4(a)、4(b)中可以看出,Ben 具有紧密排列的层状结构;从图4(c)、4(d)中可以看出,煅烧后Ben 的层状结构不太明显, 这是由于高温使Ben中的有机物、羟基和层间的客体分子脱离,造成其层状结构被破坏。 从图4(e)、4(f)中可以看出,采用共沉淀法制备的35Ni2.5Cu1/Ben 催化剂,NiO 和CuO 在催化剂表面分散比较均匀,没有明显的烧结现象。

2.5 催化剂煅烧温度、还原温度对Ni-Cu/Ben 催化剂加氢性能的影响

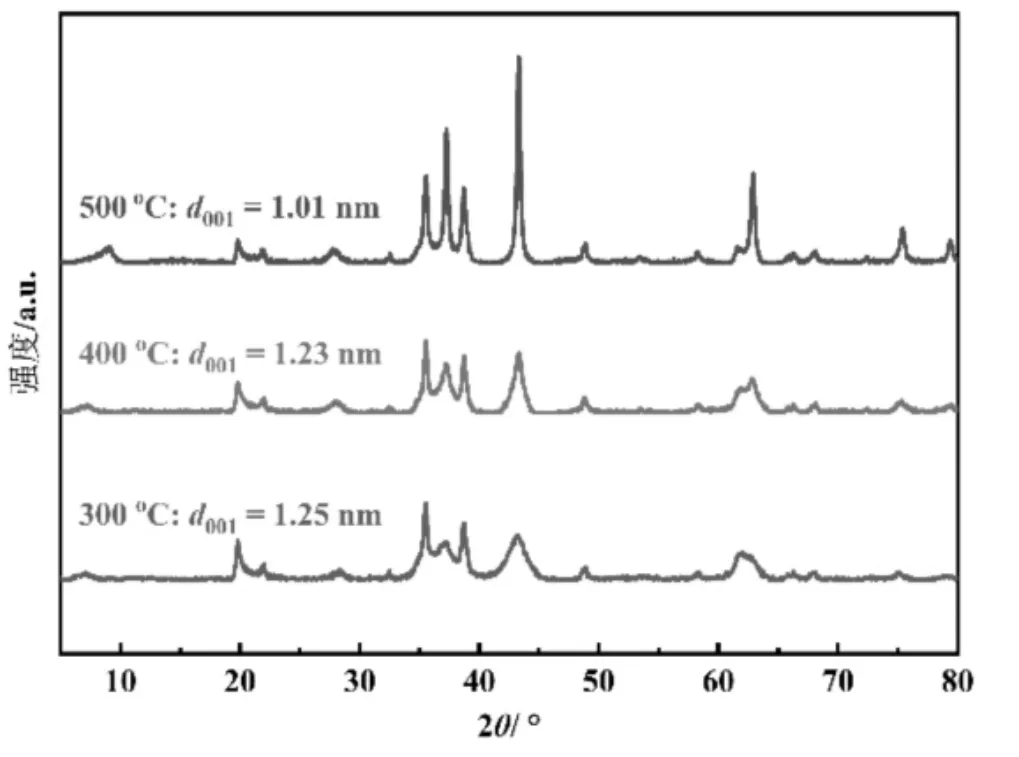

由不同煅烧温度制备的35Ni2.5Cu1/Ben 催化剂加氢实验结果及XRD 谱图分别见表6、图5。

图5 不同煅烧温度制备的35Ni2.5Cu1/Ben催化剂的XRD 谱图

表6 催化剂不同煅烧温度对加氢反应的影响

由表6 可知, 在400 ℃下煅烧制备的35Ni2.5Cu1/Ben 催化剂的催化活性最佳。

从图5 可以看出,随着煅烧温度的升高,Ben的(001)晶面特征峰向右偏移,说明煅烧温度过高使Ben 层状结构被破坏,层间距变小,从而影响催化活性。

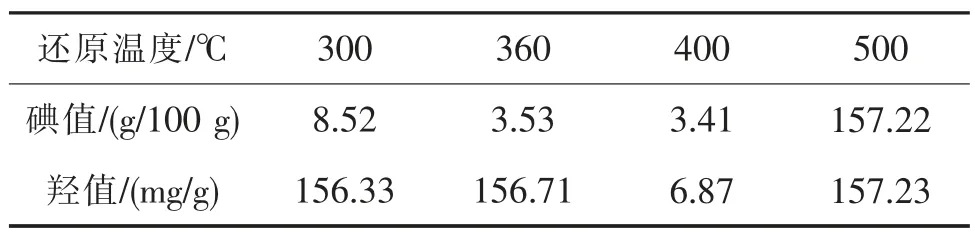

不同还原温度对35Ni2.5Cu1/Ben 催化剂加氢活性的影响见表7。 当还原温度低于360 ℃时,NiO 的还原不充分,导致活性位点金属Ni 的数量少,催化剂活性低。还原温度高于400 ℃时其催化活性也有所降低, 这与载体结构发生变化有关,在高温时Ben 载体层状结构被破坏, 层间距减小。 因此最佳的还原温度为360 ℃。

表7 催化剂不同还原温度对加氢反应的影响

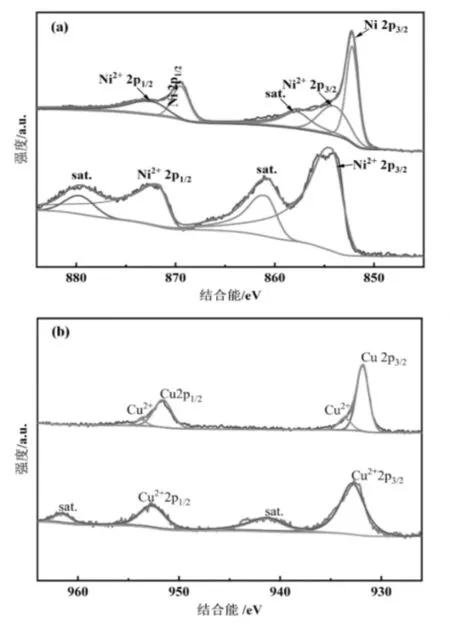

图6 为还原前后35Ni2.5Cu1催化剂的Ni 2p及Cu 2p 的XPS 谱图。在催化剂的Ni 2p 谱图中,结合能为854.6 eV 和872.2 eV 的峰分别归属于Ni2+离子的Ni2p3/2和Ni2p1/2特征峰,而Cu 2p 的XPS谱图中,结合能为933.1 eV 和953.8 eV 的峰则分别归属于Cu2+离子的Cu2p3/2和Cu2p1/2特征峰,说明35Ni2.5Cu1/Ben 中的Ni 和Cu 主要以NiO 与CuO的形式存在[18]。 而还原后的35Ni2.5Cu1/Ben 催化剂XPS 谱图显示, 催化剂表面的Ni 和Cu 主要以零价的Ni 和Cu 金属形式存在。 除此之外,存在少量被空气中的O2氧化产生的Ni2+与Cu2+。

图6 还原前后35Ni2.5Cu1 催化剂的Ni 2p(a)及Cu 2p(b)的XPS 谱图

2.6 其他制备条件对Ni-Cu/Ben 催化剂加氢性能的影响

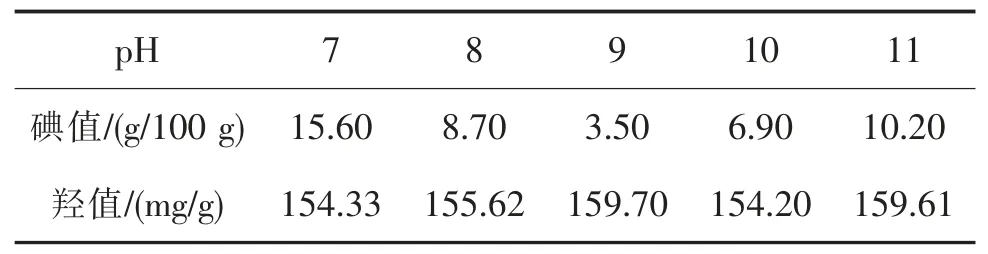

不同pH 及不同镍源、铜源条件下制备的Ni-Cu/Ben 催化剂加氢性能见表8、表9。

表8 不同pH 对加氢反应的影响

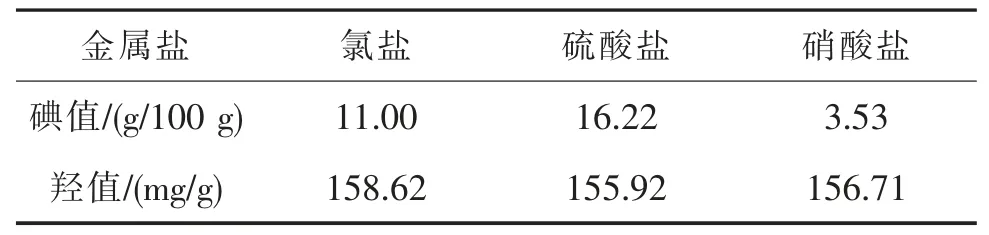

表9 不同金属盐对加氢反应的影响

从表8 可知,pH 对共沉淀法制备的Ni-Cu/Ben 催化剂活性影响较大。 其原因是pH 影响金属氢氧化物沉淀的形成,pH 过低金属不能沉淀完全,pH 过高则会使氢氧化铜沉淀转变成四羟基合铜酸钠络合物,进而影响催化活性。 在pH 为9 的条件下制备的Ni-Cu/Ben 催化剂活性最高。

从表9 可知,采用金属硝酸盐制备的催化剂活性最高。氯盐会使催化剂中含有少量Cl-,Cl-的存在引起的结构和电子效应使NiO 晶粒易烧结长大,导致催化剂活性降低[19]。 而硫酸盐使催化剂中含有少量SO42-, 高温还原时产生H2S,H2S与活性金属镍反应生成Ni3S2, 使催化剂活性降低[20]。

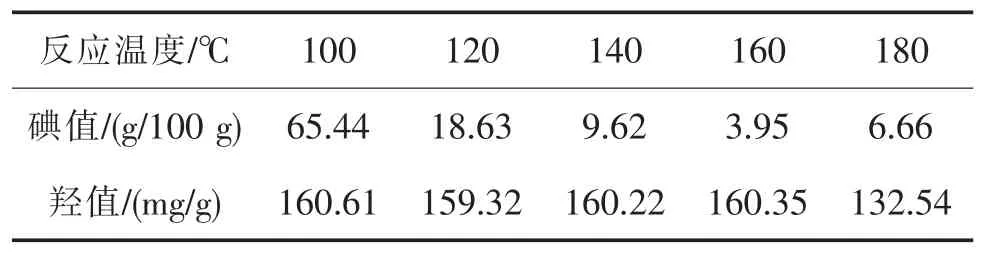

2.7 反应温度对蓖麻油氢化反应的影响

蓖麻油加氢反应温度会影响反应物和反应产物的黏度, 进而影响气液固三相间的传质,同时影响催化剂的选择性。 不同反应温度对蓖麻油氢化反应活性和选择性的影响见表10。当反应温度为160 ℃时,催化剂的活性和选择性最佳。在反应温度低于160 ℃时, 反应1 h 后产物氢化蓖麻油的碘值还未降到5 g/100 g 以下, 说明温度太低,反应体系黏度增大,不利于反应进行。 而当反应温度高于160 ℃时, 氢化蓖麻油的碘值有所升高,羟值则有所降低,是由于反应温度过高导致氢化蓖麻油部分羟基发生脱水反应,重新生成双键,从而造成碘值上升,羟值降低[21]。

表10 反应温度对加氢反应的影响

2.8 反应压力对蓖麻油氢化反应的影响

反应压力同样会影响气液固三相间的传质,不同反应压力对对蓖麻油氢化反应活性和选择性的影响见表11。

表11 反应压力对加氢反应的影响

从表11 可以看出, 随着反应压力的增大,碘值降低,说明增大压力可以提高氢气在油中的溶解速率, 有利于氢气快速扩散到催化剂的表面,加快反应速度。压力增大到2.0 MPa 时,碘值降到3.46 g/100 g,产品碘值已在国家质量标准允许范围(碘值低于5 g/100 g)内。 随着压力继续增大,碘值下降得越来越慢,说明氢气在油中的溶解达到平衡,再提升压力对催化加氢的反应速率影响较小,且压力越高对设备要求越严格。 因此反应压力选择2.0 MPa 较为适宜。

2.9 反应时间对蓖麻油氢化反应活性和选择性的影响

不同反应时间对蓖麻油氢化反应活性和选择性的影响见表12。

表12 反应时间对加氢反应的影响

从表12 可以看出, 催化剂在160 ℃,2 MPa的反应条件下, 反应1 h 后得到的氢化蓖麻油碘值与羟值已达到国家标准的指标参数要求。 反应时间过长, 在高温条件下羟基容易发生脱水反应,使羟值下降,因此反应时间为1 h 为较为适宜的反应时间。

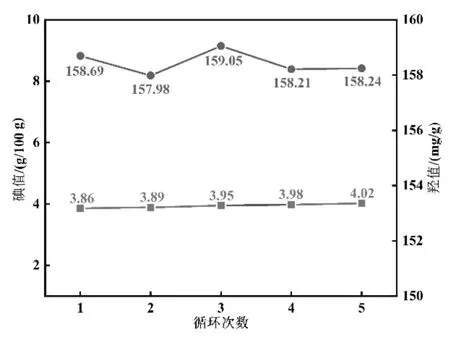

2.10 35Ni-Cu/Ben 催化剂的稳定性

由于稳定性是催化剂能否实现工业化的重要指标,因此在最优反应条件下,对35Ni2.5Cu1/Ben催化剂的稳定性进行了测试。 35Ni2.5Cu1/Ben 催化剂的寿命性能测试见图7。

图7 35Ni2.5Cu1/Ben 催化剂的寿命性能测试

从图7 可以看出, 催化剂在经过重复5 次使用后仍保留了较高的催化活性和选择性,这意味着该催化剂具有良好的的稳定性、可再生性和可重复使用性。

3 结论

采用共沉淀法制备了一种Ben 负载Ni-Cu双金属催化剂35Ni2.5Cu1/Ben, 用于蓖麻油催化加氢制氢化蓖麻油。 通过XRD、SEM、XPS 和H2-TPR 等表征分析表明,金属Ni、Cu 在载体表面形成了高度分散的结构,有利于催化剂上双键的吸附和H2的活化。与负载型Ni 单金属催化剂相比,该催化剂具有更高的催化活性和选择性。 在反应温度为160 ℃, 氢气压力为2 MPa 的反应条件下, 反应1 h 后产品氢化蓖麻油的碘值可以达到3.5 g/100 g 左右、羟值达到158.9 mg/g 左右。 该催化剂在循环使用5 次后,仍未发现明显失活。