壁面冷却空气对贫油吹熄特性影响的激光诊断研究

2024-04-10王金石苏守国苏利民蔡骁王金华黄佐华

王金石,苏守国,苏利民,蔡骁,王金华,黄佐华

(西安交通大学动力工程多相流国家重点实验室,710049,西安)

航空发动机是飞机的核心装置,燃烧室是其最主要的高温部件,工作条件极为恶劣。在高温、高压的燃烧火焰下,燃烧室承受着高强度的热负荷和热冲击负荷[1-2]。为了确保工作安全及延长燃烧室的使用寿命,对燃烧室壁面进行合理的冷却十分必要。航空发动机燃烧室为了保护燃烧室内壁,一般会在壁面上开冷却孔或冷却狭缝,来自压气机的一部分空气会在此进入到燃烧室中沿着壁面流动,气膜冷却是高效冷却结构设计中不可缺少的一种方案[3-6]。在燃烧组织方面,现代燃气轮机燃烧室往往采用贫油预混(LP)或贫油预混预蒸发(LPP)燃烧,以降低火焰温度,从而减少热力型NOx[7-9]的排放,但贫油燃烧往往会带来如燃烧振荡以及贫油吹熄等问题[10]。贫油熄火(LBO)极限是评价燃烧室性能的一个重要参数,特别是对于航空发动机而言[11],LBO的发生将会严重危害到飞机的安全运行[12]。

关于影响LBO性能的各种因素目前已经有了不少的研究。Sturgess等[13]研究了不同燃烧室负荷下背压对LBO极限的影响,研究发现出口背压越高,燃烧室负荷越大,LBO极限就越低。Lieuwen等[14]研究了不同燃料成分的化学动力学时间对贫油预混燃烧室LBO性能的影响。对于喷雾火焰,一些研究人员强调了液滴直径对燃烧速率和火焰稳定性的影响,特别是在接近LBO的工况下。Hayashi等[15]研究了液滴大小对乙醇和正辛烷喷雾火焰传播速度、结构的影响,发现在相同的油气比下,大液滴的存在加快了燃烧速度。Mizutani等[16-17]向丙烷-空气混合物中加入了少量煤油液滴来进行类似的研究,发现当总体油气比不变时,随着煤油液滴数量的增加,燃烧速度和火焰传播速度都显著增加,稳定燃烧的面积也得到扩大。Grohmann等[18-19]发现,预热空气能有效拓宽贫油吹熄极限。

航空发动机燃烧室燃烧为喷雾燃烧,涉及到喷雾雾化、液滴蒸发及混合过程,燃烧时存在着复杂的化学反应,是湍流-化学高度耦合的一个过程[20]。LBO是由化学动力学和流体力学时间尺度之间的竞争决定的,对于喷雾火焰,这些因素也会影响LBO,但由于液滴的影响,会更加复杂[21]。为了解析流动-热-化学耦合的湍流喷雾燃烧过程,发展先进的测量技术,尤其是非接触式光学诊断技术是非常有意义的。激光诊断技术由于其高时间和空间分辨率,高灵敏度,非接触式测量等优势成为了当前研究湍流喷雾燃烧的重要测量手段[22]。其中,在组分分布和火焰结构测量中,常使用平面激光诱导荧光技术。平面激光诱导荧光(PLIF)技术是将平面激光打在待测截面上,激光波长被调谐到待测组分的某个吸收线,然后该组分吸收光子,被激发到电子激发态并发出荧光。在线性区内,荧光强度与组分浓度成正比,通过观察荧光的强弱,可以判断出组分的相对浓度分布。PLIF具有高时间和空间分辨率、非侵入性、对多种组分敏感等优点,使其在燃烧学中得到广泛应用[23]。

关于燃烧室壁面冷却空气,已经有学者做了研究。王子硕等[24]在KJ-66微型涡喷发动机模型上开展了气膜冷却研究,主要关注了气膜孔排布方式和燃烧室外环的扩张孔对气膜冷却效果及燃烧室整体性能的影响。Wurm等[25]通过PIV技术测量了燃烧室流场,分析了旋流进气对冷却气膜的影响。目前国内外在燃烧室气膜冷却这方面还缺少冷却气膜的加入对燃烧组织的影响的相关研究。燃烧室的冷却空气在燃烧室中沿着壁面流动,会与燃油混合并发生反应,还会影响燃烧室内的流场,改变回流区结构。为了研究冷却空气对贫油吹熄特性的影响,本文在一带有气膜冷却的旋流燃烧室上开展了RP-3喷雾燃烧的激光诊断实验,开展了不同壁面冷却空气占比的燃烧室贫熄极限测量及OH-PLIF火焰结构测量工作,并给出了壁面冷却空气对单头部燃烧室贫熄特性的影响规律。

1 实验方法及研究方案

1.1 实验装置

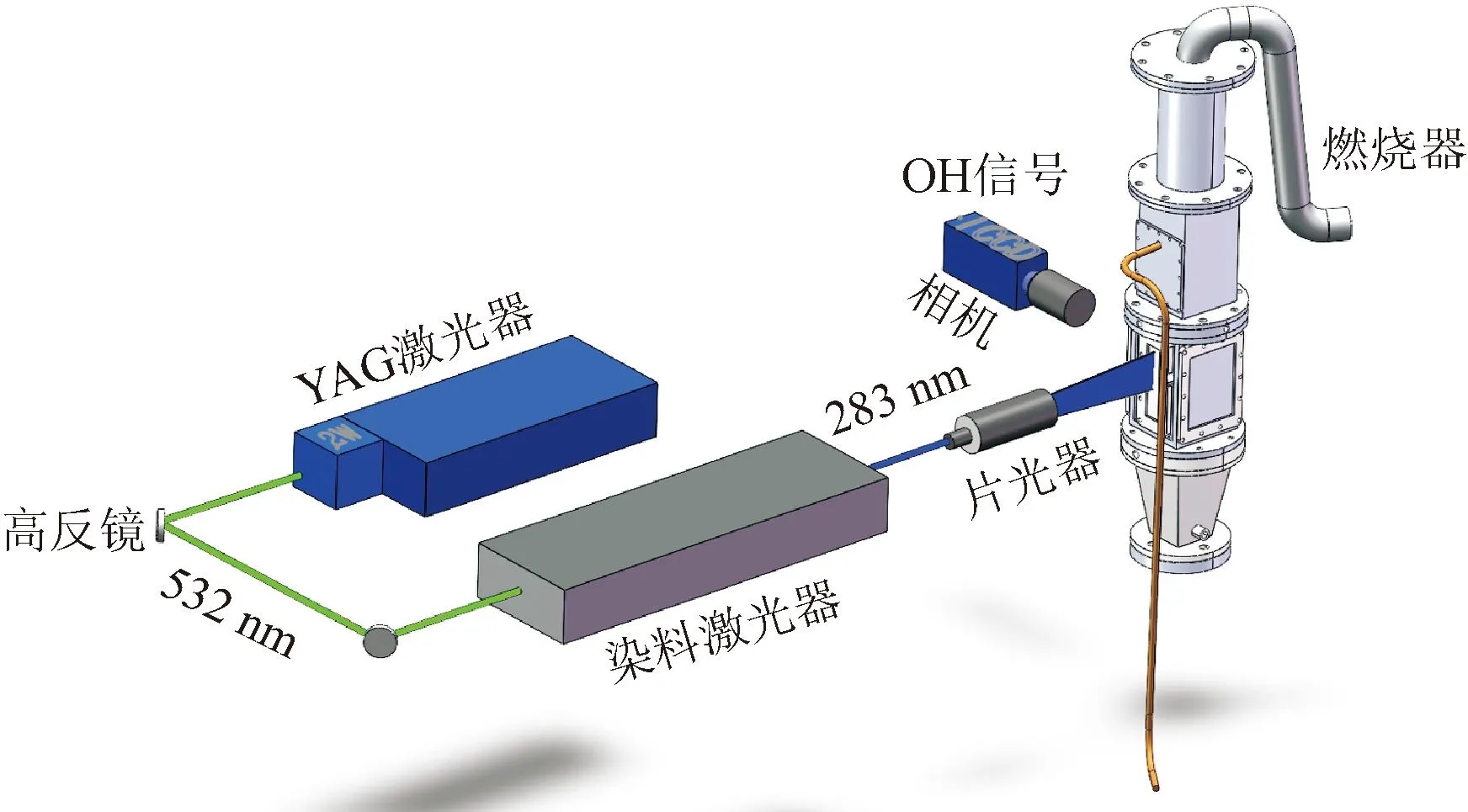

用于实验的双旋流模型燃烧室示意图如图1所示。RP-3航空煤油由使用氮气的加压罐供应,燃油流量由燃油质量流量计测量。使用的喷嘴是离心压力雾化喷嘴,产生喷射到燃烧室中心的空心锥喷雾。燃烧室的横截面为90 mm×90 mm,长度为180 mm。燃烧室周围安装了石英玻璃,以提供全视窗的光学访问,其中两面拍摄侧的玻璃尺寸为90 mm×120 mm,激光入射侧与透过侧的石英玻璃尺寸为30 mm×120 mm,玻璃厚度均为14 mm。

(a)燃烧室整体结构

通过加热器或常温的空气流过长度为2 m的DN40金属编织管进入到入口段,入口段直径从40 mm渐扩至90 mm。测温测压段为内径90 mm,长度200 mm的圆管,圆管上安装有热电偶和压力表对来流空气进行测温和测压,所使用的热电偶为K型热电偶,测量范围为0~600℃,压力表量程为0~0.6 MPa。整流段横截面为90 mm×90 mm的方形,上面安装有一块整流孔板(3),孔径为4 mm,孔隙率为31%,厚度为30 mm。整流后的空气经过两级轴向旋流器后进入燃烧室,旋流器为两级轴向布置,一级旋流器叶片角度为45°,内径为19 mm,外径为35 mm,叶片数量为8个,旋流数为0.8;二级旋流叶片角度为25°,内径为38 mm,外径为48 mm,叶片数量为24个,旋流数为0.4,如图1所示。燃烧后,已燃气体首先通过渐缩段,这能破坏燃烧场的涡流结构,由于已燃气体温度非常高,渐缩段采用水套进行降温。然后已燃气体经过临界孔板流出,高压环境的建立也是通过孔板实现的,在孔板处,流动达到声速。本研究只进行了常压下的实验,未安装临界孔板。

燃烧室设有形成冷却气膜的结构,一方面可以吹扫玻璃壁面,具有冷却作用,防止玻璃由于热应力碎裂;另一方面可以影响燃烧室内部流场和燃烧场,本文旨在研究引入冷却空气后对燃烧场的影响。图1(c)中,在燃烧室四侧的中央设有冷却空气入口,然后流经狭缝形成气膜,狭缝横截面由2 mm×80 mm逐渐缩小至0.5 mm×80 mm。本文中流经旋流器的空气称为主流空气,流量由量程1 000 L/min的空气流量计控制;用于形成冷却气膜的空气称为壁面冷却空气,流量由量程300 L/min的空气流量计控制。

1.2 实验系统

本文使用平面激光诱导荧光技术对燃烧时的组分场进行测量。OH基荧光信号较强,寿命较长,在喷雾燃烧中其分布可以表征放热区的位置。本文采用的OH-PLIF测量系统如图2所示。Nd: YAG泵浦激光器(Quantel Q-Smart 1 500)产生1 064 nm的激光,激光频率为10 Hz,接着由二倍频晶体将激光波长调整为532 nm。随后激光由一组反射镜反射进入到染料激光器(Quantel Q-Scan)中被进一步调谐。染料激光器中可以添加不同组分的染料,将532 nm的激光调谐到不同的波段。本研究中使用Rhodamine 6G染料将入射激光进行调谐,并经过光栅分光产生566 nm的激光束,随后通过BBO倍频晶体变为283 nm的激光,此时单脉冲激光能量约为15 mJ。激光束经过片光元件得到高度约为12 mm,宽度约为0.5 mm的片光穿过燃烧室中央平面。

图2 OH-PLIF测量系统Fig.2 OH-PLIF measurement system

OH荧光信号由ICCD相机(Andor DH334T-18U-E3)捕捉,并配备紫外镜头(Nikon Rayfact PF 10545MF-UV),焦距为105 mm,光圈大小为f/4.5。为了消除激光信号和杂散光的干扰,相机安装有(310±10) nm的带通滤波片收集OH信号。实验中,泵浦激光器Q开关打开时向OH-PLIF的ICCD相机输出触发信号。ICCD相机拍摄门宽为50 ns,用于拍摄瞬时的组分场。ICCD相机的分辨率为1 024×1 024像素,拍摄范围均为103 mm×103 mm,拍摄了从燃烧室底部到距离燃烧室底部100 mm位置处的图像,图像的空间分辨率约为0.1 mm/像素。ICCD相机的拍摄频率为4 Hz,实验中对于每个工况,连续拍摄300张图片用于统计分析。

本文采用粒子/液滴图像分析(PDIA)系统测量了实验使用的喷嘴在不同喷油压力下喷雾粒径的分布,测量系统如图3所示。PDIA基于阴影图像法拍摄焦平面上孤立的液滴,通过相关算法得到每个液滴的直径。为了实现拍摄瞬时的液滴图像,需要持续时间极短的稳定背景光源,本文采用波长为532 nm的脉冲Nd: YAG激光器作为光源(单脉冲激光能量约为120 mJ,脉宽小于10 ns,重复频率为10 Hz)。激光透过扩束器形成均匀的背景光,扩束器头部的透镜直径为120 mm,足够照亮整个喷雾场。使用CCD相机(ImagerProX5M, 2 456×2 058像素)连接长焦显微镜头(LDM, Queststar QM1)捕捉局部液滴,视区范围为4 mm×3.4 mm。CCD相机和显微镜头安装在电控三路定位器MC600上,位移精度为1 μm,用于捕捉不同位置的液滴图片。利用LaVision公司的DaVis 8.0.0软件处理阴影图像,该软件可以捕捉所拍摄阴影图像中液滴的形态,数量和尺寸等信息。实验在开放空间下进行,测试时没有伴流空气,仅测试喷嘴自身的喷雾粒径分布基础特性。

1.3 实验工况

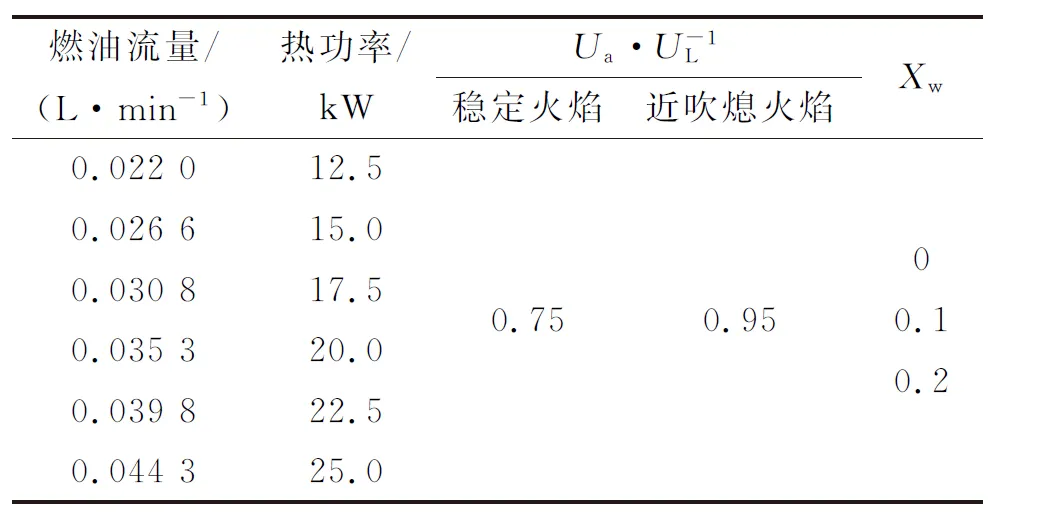

本工作开展的实验工况如表1所示,其中Ua为对应工况下的空气流量,UL为对应工况下吹熄极限的熄火空气流量,在本文中,将实际空气流量为该工况下的熄火空气流量的0.75时的火焰定义为稳定火焰,实际空气流量为该工况点下的熄火流量的0.95时的火焰定义为近吹熄工况。吹熄极限在固定实验热功率分别为12.5、15、17.5、20、22.5、25 kW条件下进行,其中热功率的值为假设燃料完全燃烧所释放的热量,对应的RP-3航空煤油流量为0.022~0.044 L/min。本文将通过旋流器的空气称为主流空气,通过燃烧室底部狭缝的空气称为壁面冷却空气,壁面冷却空气流量占空气流量总和的比例称为壁面冷却空气占比Xw,分别为0、0.1、0.2。主流和壁面冷却空气流量分别由量程为1 000、300 L/min的流量计控制。

表1 本文实验工况表Table 1 Experimental conditions

本研究中先用增空气法测得了6个不同燃油流量下的吹熄极限,具体操作如下:将空气流量调节至400 L/min,开启燃油阀门点火,待火焰稳定后,先以10 L/(min·s)的速率逐渐增加空气流量直至火焰熄灭,此时得到吹熄极限的粗略值;然后再去寻找吹熄极限精细值,在空气流量接近粗略值时,以总空气流量10 L/min的阶梯增加流量,其中要先调节壁面冷却空气的流量,因为这部分空气对燃烧场的影响较小,待火焰稳定30 s后才继续增加流量直至熄火。其中每个工况点的吹熄极限测量重复3次后取平均值,其误差来源主要为空气流量以及燃油流量的波动,最终吹熄当量比与熄火空气流量的测量结果误差不超过2%。对于激光诊断实验,分别对稳定火焰和近吹熄火焰进行研究,两者使用的空气流量分别为熄火空气流量的0.75、0.95倍。

2 结果与讨论

2.1 喷嘴喷雾雾化粒径分布特性

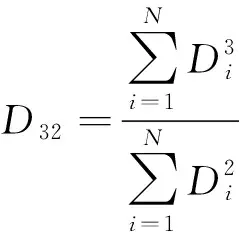

考虑到本文所使用的燃油喷嘴在不同的燃油流量(供油压力)下的雾化效果(喷雾粒径)会有所不同,而燃烧室中的旋流喷雾火焰的吹熄受到流场以及雾化效果的共同影响,测量了所使用的喷嘴喷雾粒径随燃油流量的变化关系。喷嘴为压力雾化喷嘴,在当前实验流量范围内,其供油压力为3.5~14 bar,粒径的测量在无伴随气流的条件下进行,压力雾化喷嘴的雾化粒径随着压力增加而减小。燃油喷雾喷雾索特平均直径(SMD)测量结果如图4所示,图4(a)给出了距离喷嘴尖端轴向距离Z为50 mm处,径向距离分别为0、25 mm处的SMD随燃油流量的变化,SMD也称为D32,是液滴群表面积分布的平均直径,其意义为与液滴群总体积相同、总表面积相同的一个液滴的粒径,计算公式是所有测得粒径的立方和与平方和之商[25]

(a)燃油喷雾SMD随燃油流量的变化

(1)

式中:N为液滴数;Di为第i个液滴的直径,μm。

对于所有工况,统计的液滴数均超过3 000,以满足计算要求[27]。从图4可以看出:随着燃油流量或者说供油压力的增加,雾化粒径逐渐减小,在径向距离r=0 mm处粒径从50.1 μm降低到19.4 μm,径向距离25 mm处粒径从68.9 μm降低到40.8 μm。并且减小的趋势是逐渐变缓的,可以预见随着燃油流量的进一步增加喷雾粒径大小会进入平台期;径向距离0 mm处比25 mm处的粒径要小,这是因为所用喷雾为空心锥形喷雾(雾化夹角约为45°),其喷雾集中分布在两侧,所以喷嘴轴线上粒径较小。

2.2 壁面冷却空气对吹熄极限的影响

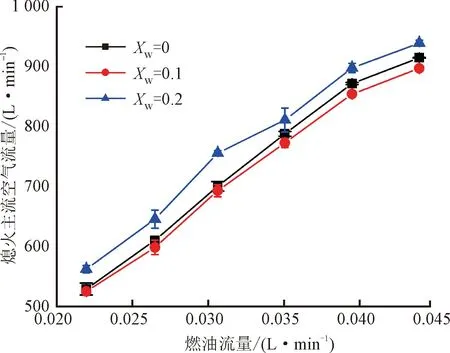

不同燃油流量下对应的吹熄时的空气流量及当量比(吹熄极限)如图5所示,其中空气流量是指主流空气流量和壁面冷却空气流量之和,壁面冷却空气占比Xw分别为0、0.1、0.2。从图5(a)可以看出:熄火空气流量随着燃油流量的增加呈线性增加趋势,并且3个不同的壁面冷却空气占比下增加速率接近;壁面冷却空气占比越大,熄火空气流量越大。图5(b)中当量比的计算假定燃油充分燃烧,熄火当量比随着燃油流量的增加出现了增加的趋势。燃烧室熄火极限受流场组织和雾化质量的影响,由2.1节可知,喷嘴自身雾化质量随着燃油流量的增加而提高,但随着燃油流量的增加,熄火时空气流量变大,而流速增加不利于火焰的稳定。在本燃烧室中,后者的抑制作用超过了前者的促进作用,导致随着燃油流量增加熄火极限变窄;随着壁面空气冷却占比的升高,熄火全局当量比下降;相同的燃油流量下,壁面冷却空气占比对吹熄极限的影响是非线性的,冷却空气占比越大带来的影响越显著。

(a)熄火空气流量

吹熄极限是以全部空气计算的,包括经过旋流器的主流空气和壁面冷却空气。燃烧反应区主要集中在旋流器出口较近的区域内,而壁面冷却空气沿着壁面流动较难参与到燃烧区反应中,吹熄极限拓宽可能是因为壁面空气的加入增大了总空气流量,而冷却空气对燃烧反应区是否造成了影响,需要进一步的研究。

仅计算主流空气时燃烧室的熄火主流空气流量和熄火主流当量比如图6所示,着重于观察壁面冷却空气引入对主燃区的影响。从图6可以看出:当壁面冷却空气占比为0.1时,相较不引入冷却空气的工况,熄火主流空气流量略有降低,熄火主流当量比增加,仅计算主流空气的情况下吹熄极限变窄,这是由于壁面冷却空气的引入降低了壁面温度,导致热损失增加;而当壁面冷却空气占比达到0.2时吹熄极限反而拓宽了,冷却空气除了会增加热损失不利于主燃区火焰的稳定,还可能会促进火焰的稳定。

(a)熄火主流空气流量

2.3 稳定火焰和近吹熄火焰OH-PLIF测量

2.3.1 瞬态OH-PLIF图像

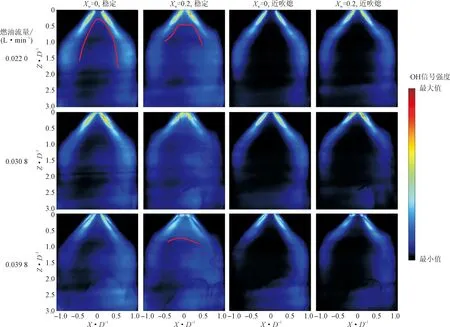

喷雾燃烧中OH信号的强度表征了放热率的大小,本部分通过分析每个工况的OH强度来阐述放热区分布和放热强度之间的差异。燃油流量对火焰形态的影响不是十分显著,所以使用0.022 L/min燃油流量下的OH-PLIF瞬态图片进行分析,每个工况下典型的OH-PLIF图像如图7所示。图7中顶部为燃烧室底部,火焰是倒立燃烧的,其中Z代表距离燃烧室底部的轴向距离,X代表距离燃烧室中心的径向距离,D为旋流器出口直径,约为42 mm。图7(a)、(b)分别为不通冷却空气时稳定火焰与近吹熄火焰OH信号的分布,可知火焰形态呈V型,并且OH信号集中分布在燃烧室的两侧,在燃烧室的中央OH信号强度较低,说明燃油蒸气和氧气主要在V型火焰的两侧发生反应,未燃液滴和燃油蒸气分布在OH信号的外侧。对比图7(a)、(b)可知,近吹熄工况下OH分布区域更窄,这是因为空气流速的增加导致旋流强度增加,油气混合程度更强,充分的油气混合使反应在更小的区域内完成。近吹熄工况OH信号的分布更加破碎,出现了强烈的局部熄火的现象,在内回流区OH强度急剧降低,表示放热反应在内回流区已经很少发生。

(a)Ua/UL=0.75, Xw=0

图7(c)、(d)分别为壁面冷却空气占比为0.2时稳定火焰和近吹熄火焰OH信号分布。对比图7(a)、(c)可知,当加入壁面冷却空气时,OH信号分布区域变窄了,分布的轴向距离也有所减小,在火焰根部附近燃烧室的中央也出现了较强的OH信号。图7(a)、(c)对应的主流空气流量分别为397、421 L/min,相差较小,说明两个工况下主流空气对流场组织和油气混合贡献是相当的,造成OH信号分布差异的主要原因是壁面冷却空气的引入对燃烧场的影响。在接近燃烧室底部的中央,流场的速度较低有利于气体的驻留,而有放热反应在这区域内产生有利于火焰根部的稳定。对比图7(b)、(d),在近吹熄条件下两工况的火焰存在相似的形态,这说明无论是否引入壁面冷却空气,熄火原因是火焰两侧频繁的局部熄火和内回流区温度的降低导致的。

2.3.2 平均OH-PLIF图像

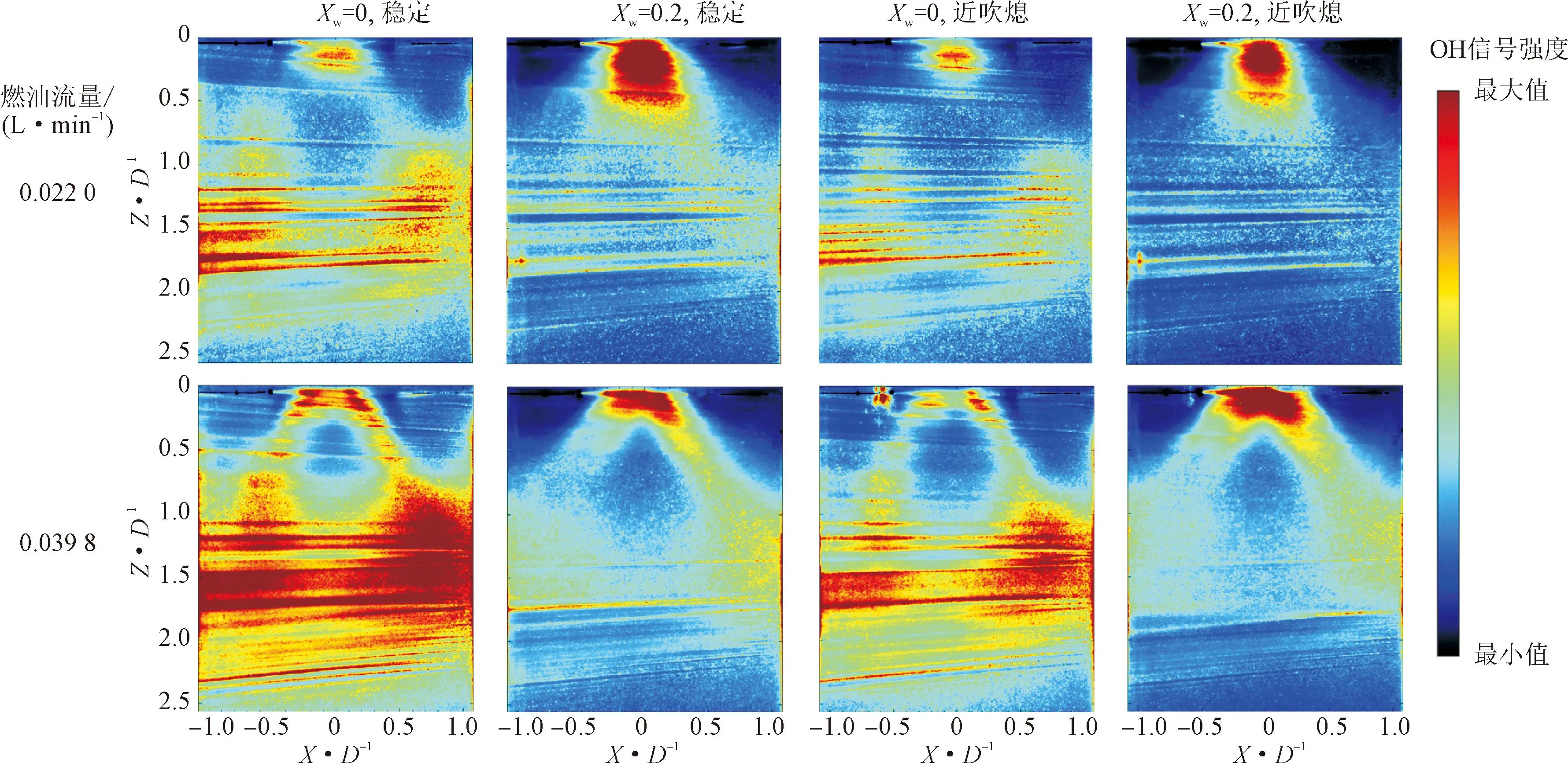

瞬态图像能体现出火焰的细节结构,能对不同工况下火焰OH的分布情况以及放热区结构进行说明。但瞬态信号存在较大的随机性,为了对不同工况下OH强度的分布进行对比与分析,将拍摄到的300张OH-PLIF图片进行时均化,得到平均OH信号强度分布,如图8所示。

图8 时均OH信号分布Fig.8 Averaged OH signal distribution

对比不通壁面(第1、2列)冷却空气和壁面冷却空气占比0.2的稳定火焰,可知两者的相同点在于OH信号强度主要分布在V型区域内,并且V型火焰的夹角在图像上没有观察到随工况不同发生明显的变化。不通冷却空气时,OH分布区域的形状较规则,在燃烧室两侧呈“羽毛状”对称分布,并且其轴向长度较长,在Z/D=1.5位置处,仍有较强的OH分布。相比之下,通入冷却空气后,OH信号区域的轴向强度变短,在Z/D=1.5处,OH以较低的信号强度分布在更大的区域内,这可能是由于壁面冷却空气加强了回流的强度,使反应后的OH以及未燃混合气输运到更远的位置。另外,当通入壁面冷却空气后,在近燃烧室底部的火焰根部中央出现了较强的OH信号区域,并且该区域面积随着空气流速(或者燃油流量)的增加逐渐变大。这种现象在不通冷却空气时是观察不到的,在所有的工况下V型火焰的内侧都存在一个三角形的“暗区”,在这个区域内OH有很低的信号强度。这可以说明壁面冷却空气主要影响到OH信号的分布,使OH分布更集中,且更倾向于火焰根部的位置。下游冷流的回流也可能导致内回流区温度过低,也可能导致火焰熄灭,火焰根部存在大面积的放热区域有利于维持火焰的稳定[28],这也是引入壁面冷空气能拓宽吹熄极限的原因。

图8中第3、4列分别为近吹熄条件下不通冷却空气和冷却空气占比为0.2的OH平均图像。可知两种工况下OH都集中分布在V型火焰的两侧,中央OH信号强度很低,在轴向分布上,通入壁面空气的工况OH区域略有变短,火焰的夹角相较稳定火焰在图像上观察向外扩张的趋势。对于预混火焰,火焰反应区的稳定位置在很大程度上取决于当地流速和局部湍流燃烧速度,当地流速减小或者湍流燃烧速度增加,都会使反应区向外移动,导致火焰夹角变大。但是喷雾燃烧为扩散燃烧方式,当量比分布不均匀,与预混火焰存在较大的差别。

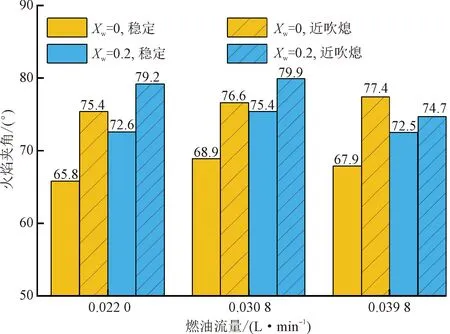

不同工况下的火焰夹角如图9所示,可知在相同的壁面冷却空气占比下,近吹熄工况要比稳定工况的火焰夹角更大,近吹熄工况下空气流速更高,只考虑空气流速的增加反应区应该向内移动,那么只能说明当地湍流燃烧速度也随之增加,并且近吹熄工况下OH只分布在V型火焰的两侧也可以说明这一点,因为湍流燃烧速度可以等价于燃油的质量消耗率,近吹熄条件下燃油是在更短的时间内反应完成的。当引入壁面冷却空气后,火焰的夹角也明显增加,这也可以说明冷却空气的引入增加了主反应区的燃烧速度,这可能是由于破坏了外回流区结构,加强了旋流器附近主反应区油气的掺混,具体的原因需要结合其他测量手段进行解释。综上,在引入壁面冷却空气后,一方面由于V型火焰两侧的当地燃烧速度增加,从而导致释热率增加使火焰更加稳定,另一方面由于火焰中央低流速区也出现了相当高的OH强度,起到了一定的稳焰作用。

图9 不同工况下的火焰夹角Fig.9 Flame angle under different working conditions

2.4 燃烧室冷态米氏散射测量

上文已经给出壁面冷却空气对燃烧室稳定和近吹熄燃烧场的影响,得出了冷却空气的引入极大地影响到放热区分布的结论。燃烧室内放热区的分布与油气分布密切相关,为了研究不同工况下的燃油分布情况,本文还对燃烧室进行了冷态条件下受限空间内伴流喷雾米氏散射的测量,实验工况和表1保持一致。米氏散射信号可以反映出大液滴和液滴云的分布区域,由于瞬态信号不直观,仅给出了平均后的结果,如图10所示。可知在不通入壁面冷却空气时,燃油分布区域也是呈V型的,主要分布在燃烧室的两侧,并且在回流区的作用下,有相当大面积的液滴团分布在Z/D=1.5的位置处,这和上节中OH信号的分布区域一定程度上吻合。虽然冷态条件下燃油分布和热态条件下有较大的不同,但也能提供一些参考,未引入冷却空气时OH信号分布轴向距离更长的现象有一部分是由燃油分布的位置决定的。值得注意的是,无论是稳定火焰还是近吹熄火焰对应的工况,随着空气流速的增加,燃油分布区域的形状并没有发生变化,这也可以说明主流空气的增加对燃油分布位置影响并不明显。

图10 燃烧室内米氏散射测量到的燃油分布Fig.10 Fuel distribution measured by Mie scattering in the combustion chamber

而引入壁面冷却空气后,燃油分布出现了较大的变化。当燃油流量为0.022 0 L/min时,此时燃油流量和空气流量都比较小,燃油主要呈“郁金香状”分布在燃烧室底部附近,有少量的液滴团弥散在下方的V型空间内。当燃油流量升高到0.039 8 L/min时,燃油分布又呈现V型分布,但是和未引入冷却空气时相比燃油更集中分布在靠近燃烧室的火焰根部位置,下游的燃油浓度较低。这些和上文中OH信号的分布相对应,正是由于引入壁面冷却空气后,在火焰根部和靠近燃烧室底部中央的位置存在一定浓度的燃油才促使热态场中对应位置局部当量比提高,更容易形成稳定的火焰。

3 结 论

本文利用一个部燃烧室研究了壁面冷却空气对RP-3航空煤油旋流喷雾燃烧贫油熄火特性的影响。主要的研究结论如下。

(1)随着燃油流量增加,由于空气流速的提高熄火全局当量比逐渐增加。引入壁面冷却气膜后,无论是以全局空气量计算还是以主流空气量计算,壁面冷却空气占比达到0.2时,可以极大地拓宽燃烧室的贫油吹熄极限。

(2)OH-PLIF测量结果表明,不引入壁面冷却空气时,稳定火焰和近吹熄火焰都呈V型分布,近吹熄火焰中央OH强度较低;引入壁面冷却空气后,OH更集中分布在靠近燃烧室底部的火焰根部,这将有助于火焰的稳定,并拓宽吹熄极限。

(3)对冷态燃油分布的研究表明,引入壁面冷却空气后就可以使燃油分布区域产生巨大的变化,更集中分布在燃烧室底部附近,这将导致火焰根部局部当量比提高,更容易稳定火焰,拓宽吹熄极限。