大型LNG储罐9%Ni钢焊接质量控制探讨

2024-04-09赵鹏飞郑金涛喻祺霖郭海龙

赵鹏飞,张 宁,郑金涛,喻祺霖,郭海龙

(海洋石油工程股份有限公司,天津 300461)

目前,世界各国对全球温室效应愈发重视,对新能源的依赖性也大幅提升。LNG由于良好的清洁性及零污染性,被世界各国首选为清洁型替代能源。我国从2000年初开始大量建造LNG 低温储罐。因LNG储罐具有存储效率高、占地面积相对较小、易于操作管理等优点,也是液化天然气接收终端天然气液化厂及城市燃气储存设备的首选[1-2]。为降低LNG储罐的建造成本,增大储罐容积成为了较理想的优化方式。但是随着储罐容量的增大,对大型LNG低温储罐9%Ni钢的焊接技术与原材料的组织力学性能也提出了更高的要求[3]。本文以国内在建的22万m3LNG储罐为例,分析了内罐9%Ni钢焊接的质量控制要点,同时对比了不同焊接方法容易产生的质量缺陷,总结了影响9%Ni钢焊接的控制因素,为后续更大容积储罐壁板焊接质量控制提供借鉴作用。

1 母材及焊材

1.1 9%Ni钢

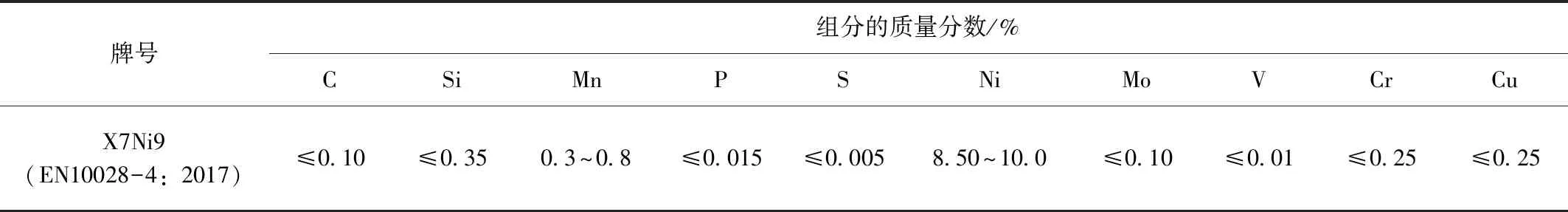

9%Ni钢是Ni质量分数为8.5%~9.5%的低温用钢,组织是马氏体加贝氏体,或者是低碳回火马氏体。它具有体心立方结构和明显的脆性转变温度,最低使用温度可以达到 -196 ℃[4-5]。目前,9%Ni钢的生产都已经实现国产化。因为采用两次正火+回火(NNT)工艺得到的组织是马氏体加贝氏体,其低温韧性差于淬火+回火(QT)的工艺[6]。本项目供货要求9%Ni钢板以离线淬火+回火(QT)的调质热处理状态交货。本项目选用的9%Ni钢的化学成分和力学性能见表1和表2。

表1 9%Ni钢的化学成分

表2 9%Ni钢的力学性能

22万m3LNG储罐内罐壁板厚度达到了 33.6 mm,这对9%Ni钢板的出厂生产和焊接控制提出了更高的要求。钢板入场后需根据技术规格书的要求检验钢板的材质证书。材质证书要求有第三方检测机构出具的EN10204的3.2证书质量证明文件。到场的钢板都应进行剩磁检查,对于剩磁超过50Gs的9%Ni钢板应做消磁处理,防止产生磁偏吹。钢板在存放过程中需采取木方垫底的方式,防止产生变形。用于垫底的物件不能产生磁场,且不能带有菱角防止划伤钢板。为保护9%Ni钢表面,需加盖防雨布防止钢板受潮和腐蚀。

1.2 焊接材料

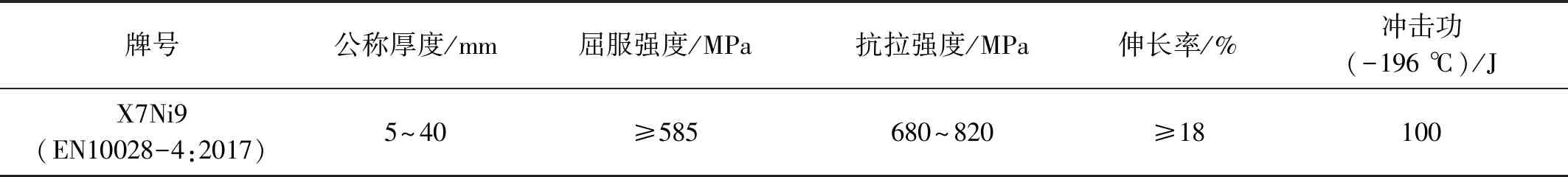

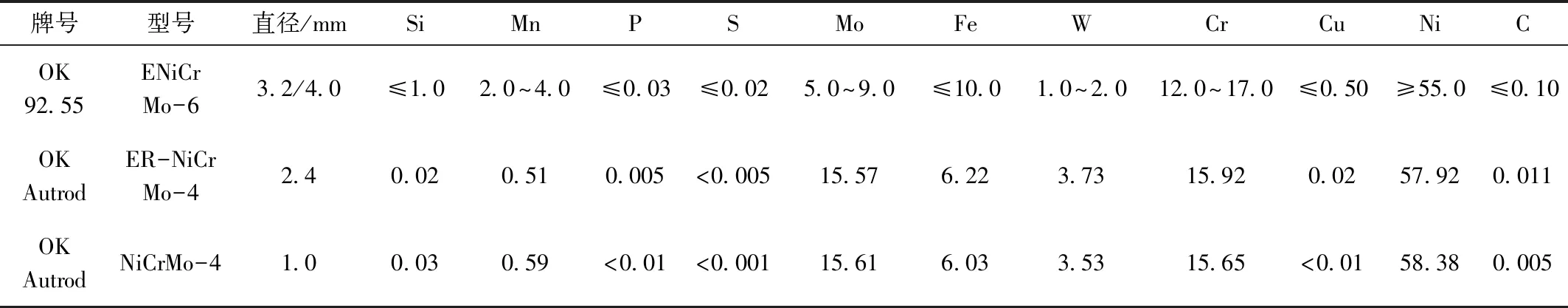

内罐焊接所选的焊材要尽可能与9%Ni钢有相近的线膨胀系数,同时要兼具良好的低温韧性。9%Ni钢手工电弧焊焊接立缝常用的焊材是ENiCrMo-3和ENiCrMo-6型号。本工程项目使用的X7Ni9 钢板手工电弧焊(SMAW),焊条选择 ASME / AWS SFA/A 5.11标准中的ENiCrMo-6 焊条。ENiCrMo-6 焊条一般选用CaCO2-CaF2-TiO2型渣系作为基础渣系,焊条气孔敏感性低、工艺性优良、焊接工艺窗口宽泛,适合大规范和全位置焊接[7]。本项目也采用了全自动TT焊接立缝壁板(全自动TT焊接是TIPTIG 焊接技术的简称,属于一种动态振动自动送丝的热丝TIG焊接技术)。全自动TT焊接选用的焊丝型号为NiCrMo-4,焊丝直径 1.0 mm。内罐壁板的环焊缝焊接选用埋弧焊丝,焊材型号是ER-NiCrMo-4,焊丝直径 2.4 mm,匹配的焊剂型号为OK Fluk 10.99。焊材的化学成分及力学性能如表3、表4。

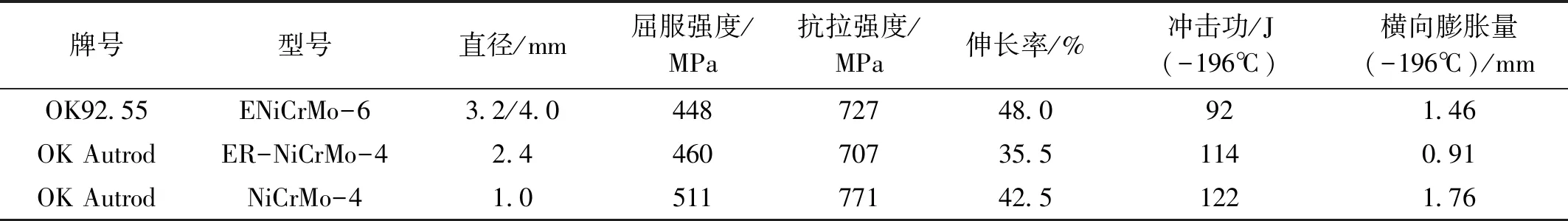

表3 焊条的化学成分/%

表4 焊材熔覆金属的力学性能

9%Ni焊材应在室内温度5~35 ℃,湿度不超过60%的焊材库中保存,入库的焊材要确保离开地面距离、间隔墙面距离均大于 300 mm 分类摆放,每个牌号单独做好标识牌。焊条烘干后及时放入100~150 ℃ 的恒温箱中,不同种类的焊条烘烤温度有区别,焊材库管理人员必须做好记录并做好标识。同一烘干箱每次只能入同种烘干规范的焊条进行烘干,对于烘干规范相同,但批号、牌号或规格不同的焊条,堆放时必须有一定的物理间隔。为了保证烘干效果,焊条堆放层数一般为 1~3层,且不超过 50 mm 的高度。9%Ni焊条使用前,应在 300~430 ℃ 的温度范围内烘培 12 h,或按厂家提供的焊条说明书进行烘干。焊条放入烘箱的温度不应超过规定最高温度的一半,烘培时间以烘箱达到规定最高烘培温度后开始计算。烘干后的焊条应放置于温度不低于 120 ℃ 的保温箱中存放、待用,使用前应置于保温筒中,及时做好焊条烘焙记录。焊接过程中,焊工不允许手持大把焊条,失效的保温桶不得再使用,9%Ni焊条由专人发放并回收,焊条头要统一回收、存放。

2 焊接方法

2.1 手工电弧焊和埋弧焊

LNG储罐内罐壁板常见的焊接方法是手工电弧焊和埋弧焊。由于9%Ni钢的特殊性,手工电弧焊选用交流焊机焊接9%Ni钢,因此对焊工技能的操作水平有相当高的要求。目前国内LNG行业优质9%Ni焊工数量缺口较大。若因9%Ni钢焊工操作不当,焊接过程极易产生焊缝未熔合、未焊透、焊接应力、焊接冷裂纹、焊接热裂纹、电弧磁偏吹等重大质量缺陷[8]。据研究显示,9%Ni钢焊接热裂纹中的弧坑裂纹是对储罐安全质量影响最大的缺陷,其原因是合金中的S和P等元素极易与Ni形成低熔点共晶物,造成晶间偏析,不利于焊缝组织[9]。埋弧焊中易出现气孔缺陷比例相对较高,主要是焊剂受潮和焊接时焊剂覆盖不充分且环境湿度较大引起,焊工在操作时需注意焊剂的焊前烘干和焊剂焊接时充分接触覆盖。图1为9%Ni钢手工电弧焊接、埋弧焊接及清根打磨施工。

图1 手工电弧焊、埋弧焊接及清根打磨

据研究:随着热输入的增加,焊缝处组织高温作用的时间增加,奥氏体晶粒剧烈长大,冷却后的组织更加粗大,从而导致低温韧性下降,将直接关系到焊接接头组织的晶粒尺寸大小和力学性能[10-11]。因此,控制焊接热输入是手工电弧焊焊接9%Ni钢的质量控制要点,9%Ni钢焊接热输入应控制在 30 kJ/cm 以下。通过调整不同厚度的壁板焊接电流、焊接电压、焊接速度等工艺参数,使得焊接热输入选取7~30 kJ/cm 的范围内。避免焊材与母材的熔化温度区间差异过大,尽量进行多层多道焊焊接工艺,层间温度控制在 100 ℃ 以下为宜,防止产生较大变形,目的是减小低温韧性下降的带来的隐患。焊接时,最大摆动宽度不应超过2.5倍的焊条直径,禁止采用三角形或梯形的运条方式摆动。9%Ni钢的角焊缝应至少焊接两道,焊脚高小于 6 mm 的角焊缝,可以采用单道焊或者多道焊;6 mm 及以上焊脚高的角焊缝,应采用多道焊。为进一步加强焊接质量控制,需控制环境风速≤8 m/s、相对湿度≤90%下。当环境温度≤5 ℃ 时,对母材进行局部预热。对于9%Ni钢壁板厚度小于 15 mm 厚的,错边误差控制在 1.5 mm 内;对于9%Ni钢壁板厚度大于 15 mm 厚的,错边误差控制在10%的壁板厚度或 2 mm 中的较小者。环缝相邻两圈壁板立缝之间的距离不应小于 300 mm,焊缝组对间隙在 3 mm 内。整个内罐壁板焊接过程不允许使用碳弧气刨打磨坡口,气刨清根打磨容易产生结碳现象,且气刨清根后的焊缝往往宽窄不一、深浅不匀可能会造成焊接缺陷。

2.2 全自动TIPTIG焊接

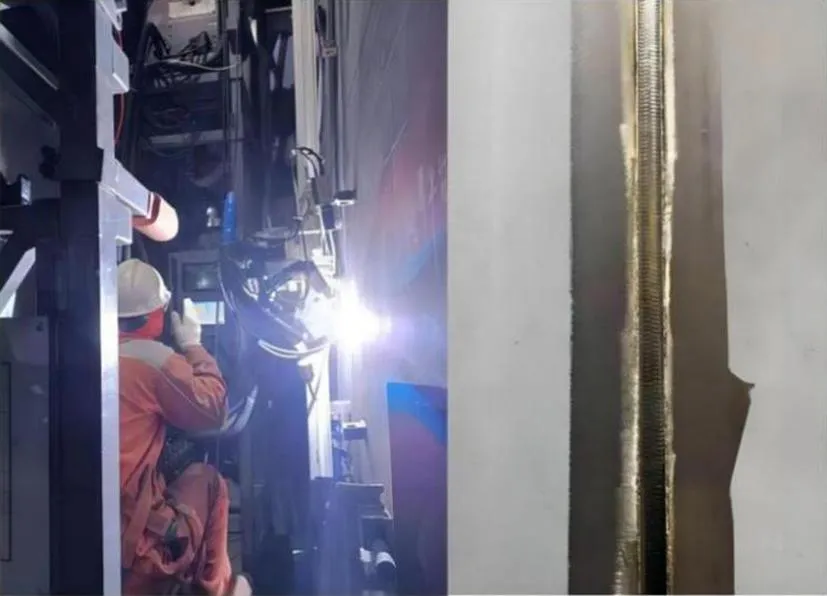

本项目储罐也采用全自动TIPTIG焊接技术焊接壁板,自动送丝使得TIG焊接由不受控过程变为受控过程,并实现以最佳的方向和角度恒定的填丝功能。图2为全自动TT焊接施工及焊缝外观。对比传统手工电弧焊接,全自动TT焊打底时需要氩气进行背部保护,背部焊缝无需打磨清根;焊缝盖面完成后几乎无需打磨,可有效减少90%以上的打磨工作,大大降低了施工人员的作业强度。全自动TT焊的焊缝外观成形良好,鱼鳞纹均匀一致,与母材过渡圆滑,其独特的钟摆技术可将焊缝余高控制在1.0~1.5 mm 范围内,满足规范设计要求的余高小于等于 1.6 mm。LNG储罐内罐全自动TT焊接技术具备先进的智能化系统跟踪。相比其他焊接方法,其工况适应性更强、焊接过程参数实时监控,可追溯性强,现场施工人员可在任意位置实时监控每一道焊口的焊接参数,并可对历史工艺数据进行查询、对比分析。全自动TT焊接焊缝力学性能优异,在 -196 ℃ 低温冲击功可以达到 150 J,是标准设计规范数值的2倍多,焊缝的平均拉伸强度达到 700 MPa 以上,高于标准规范要求的数值 690 MPa。

图2 全自动TT焊接施工及焊缝外观

全自动TT焊虽焊接一次合格率高,但是操作不当也易产生夹钨、气孔等常见氩弧焊的质量通病,因此焊接前需保证焊缝坡口处的外侧 15 mm 的范围内的打磨处理,清除油漆、浮锈、泥土等,同时提升焊缝坡口精度,严格控制钢板组对错边在规范要求内,选用纯度99.99%的氩气进行气体保护。全自动TT焊接顺序和手工电弧焊焊接顺序相同,先焊内罐壁板夹层侧坡口,再焊壁板内侧坡口。钢板T形接头焊缝处尽可能保证每层焊道接头错开距离不小于 30 mm。立缝焊接完成后,未进行环缝焊接前,对T形缝交界处厚度方向截面进行打磨清理,并做渗透检测(PT)以排除表面缺陷的影响,为后续横焊提供焊接条件。在打底和热道焊时背面需充氩保护,填充盖面焊道焊接无需背部保护气体。

3 焊接检验

LNG储罐内罐焊接后的无损检测方法主要有渗透检测(PT)、射线检测(RT)、超声波检测(UT)、PMI光谱分析和真空箱检测。所有焊缝要100%进行RT检测,RT拍片需要采用双胶片曝光技术进行检测,同时所有立缝和环缝都需进行双面100% PT检测;内罐壁板环缝和T型焊缝焊接完成后需在两侧进行100%外观检查,内罐壁板T型焊缝各 200 mm 长度焊缝RT检验后进行UT复检。打底、清根打磨和盖面后,内罐壁板与内罐底环板连接的大角缝各进行一次100%的PT检测,大角焊缝PT的检测方法应选择溶剂去除型着色渗透检测。为检验9%Ni钢板的关键合金元素符合规格书要求和焊材的正确使用,应对内罐底板环板、内罐底板大角缝、内罐壁板的焊缝进行PMI光谱分析,检测比例为每 20 m 一个检测点。所有径向对接焊缝100%进行真空箱检测,最小检测压力为 55 kPa。水压试验前和水压试验后对整个环形区域进行100%外观检查,有怀疑的区域进行真空箱检测。

4 焊接工艺评定

焊接工艺评定对焊接有着重要的指导作用,用于验证焊接工艺是否能够获得符合要求的焊接接头。本项目9%Ni钢焊接工艺评定执行标准选用EN ISO 15614-1,因本项目壁板厚度最大达到 33.6 mm,按照设计要求分别对最大壁厚及每种焊接工艺的横焊位置和/或立焊位置进行对接接头评定试验。对内罐底环板位置需做仰焊位置(PE/4G)的焊接工艺评定试验;当焊接热输入量变化超过25%时和返修焊接工艺与原焊缝的焊接工艺不同时,必须单独进行焊接工艺评定;为了更好的进行焊接工艺评定的质量控制,本项目设计文件要求:储罐内罐全部焊接工艺应针对本项目进行评定,以往项目的评定记录不允许用于本项目,用于评定测试的材料和焊接接头类型应与建造过程保持一致。

5 小结

1)选用合适的焊材和焊接方法确保9%Ni钢焊接的可靠性,9%Ni钢和9%Ni焊材化学成分和力学性能出厂时必须严格控制,是9%Ni钢焊接质量的重要因素。

2)手工电弧焊焊接9%Ni钢应严格控制热输入,保证热输入在7~30 kJ/cm,以防止焊接裂纹的产生。焊接层间温度要小于 100 ℃ 以下,焊接时最大摆动宽度不应超过2.5倍的焊条直径。

3)9%Ni钢选用全自动TT焊接方法相比手工电弧焊一次焊接合格率高,焊缝外观成型优美,且具有焊接过程可追溯性,焊接后无需打磨即可进行RT检测节省了打磨工序,且焊后烟尘较小保护了焊工的职业健康。