尿素装置高压甲胺泵的技术改造

2024-04-09席洪峰

席洪峰

(云南解化清洁能源开发有限公司 解化化工分公司,云南 开远 661600)

尿素装置甲胺泵的主要作用是将甲胺液升压(从 1.7 MPa 升压至 20 MPa)后送入尿素合成塔。7V3甲胺泵是尿素装置建厂时从广州氮肥厂购入的二手设备,由英格索尔·兰德公司(美国)制造,为立式往复泵。自投产以来,该泵运行相对较为稳定,处理量大,一直是尿素系统生产的关键设备。因国外备件采购困难,自购入后,公司一直致力于备件的国产化。通过多年努力,液力端部分,除曲轴、机身外,备件已基本实现国产化,但传动部分中液力变矩器、减速器一直为原装进口设备,并且因备件无法购买,相关技术资料不全,且液力变矩器结构复杂、装配精度要求高等原因,两设备一直未进行拆卸检修。此外,该泵出口设置有流体动力型PDS排出缓冲器,用于降低由于柱塞式往复泵运行产生超压脉冲引起的振动和噪声。在运行中,有时候会出现流量不稳定,但因缺少相关资料,一直未能进行彻底处理。2011年8月20日,甲胺泵减速器响声异常、振动大,工艺进行紧急停车。在工艺处理过程中发现,该泵出口缓冲器介质无法通过,经多次尝试,判断为设备堵塞。随后,经检修人员拆减速器侧盖发现,传动齿轮轴齿面断裂、轴承内圈损坏。因设备的特殊性给修复工作带来较大困难,因此考虑对减速器及液力变矩器进行改造,主要是实现减速器的国产化及取消液力变矩器。对于出口缓冲器,因资料不全,只能考虑解体检查,并进行修复使用。

1 设备主要技术参数及结构简图

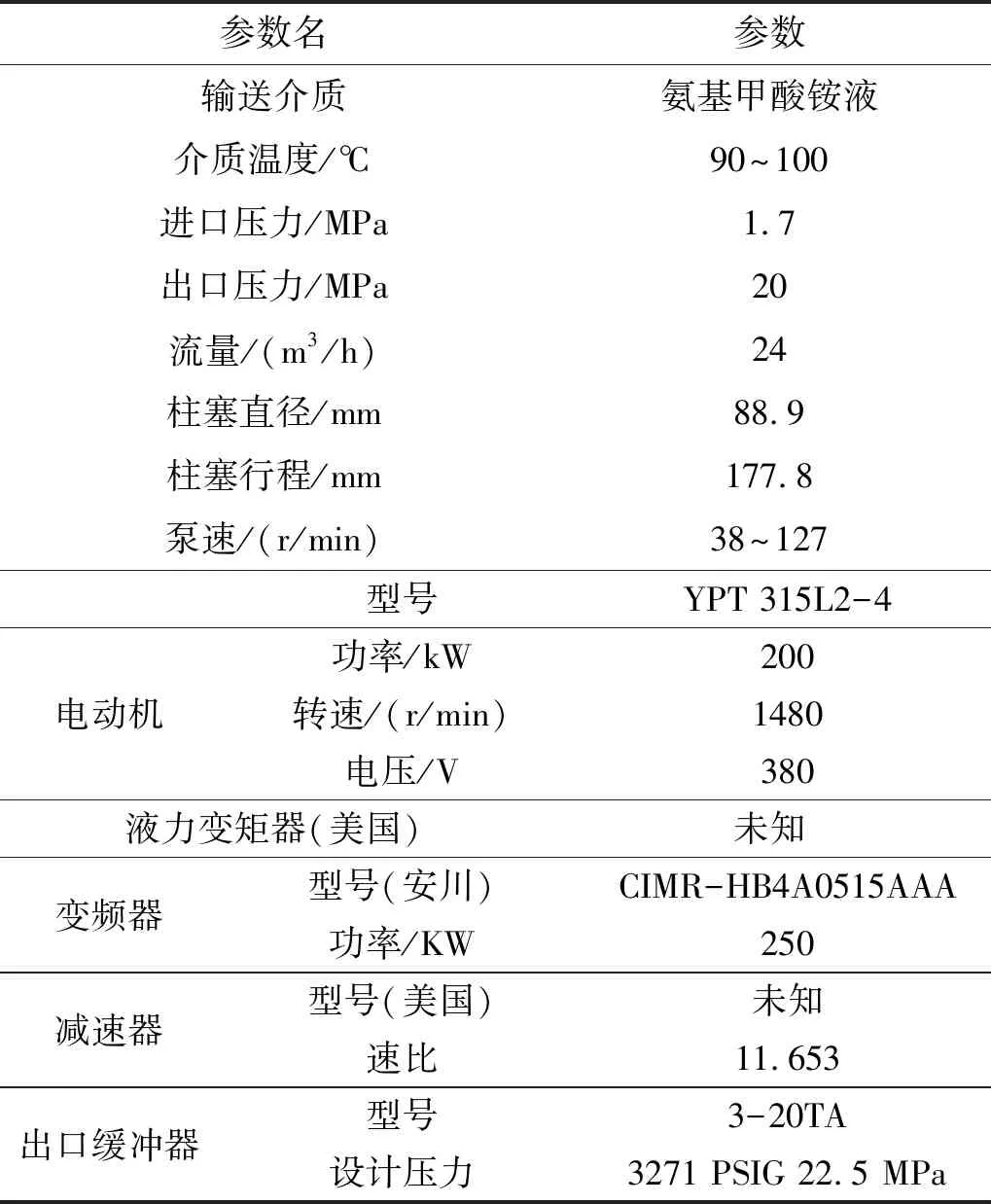

主要设备的性能及技术参数见表1。

表1 性能及技术参数

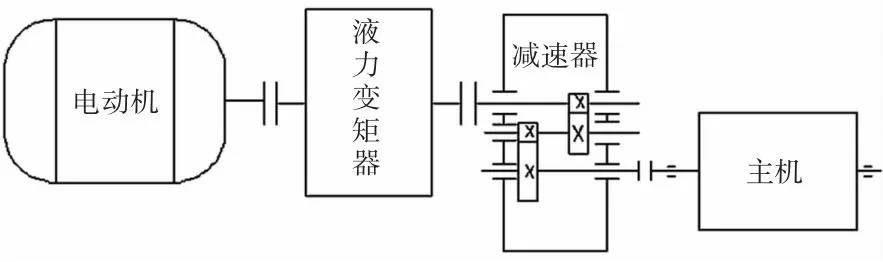

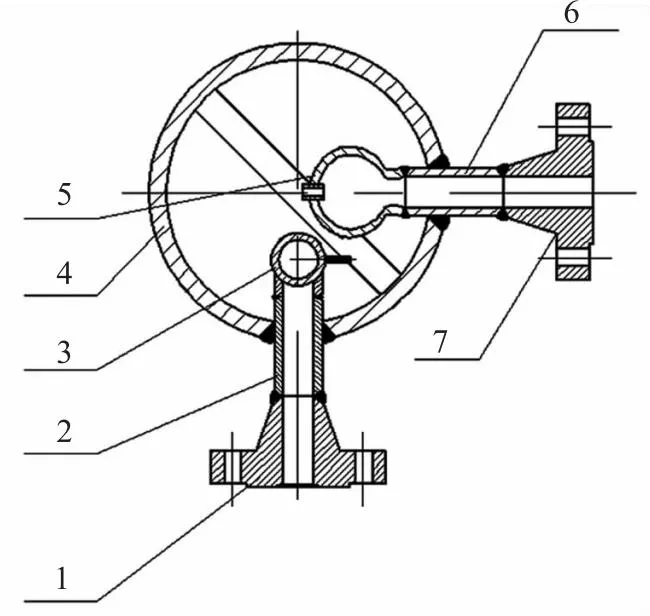

改造前传动简图见图1。

图1 改造前传动简图

2 改造方案

2.1 取消液力变矩器

液力变矩器[1]主要实现无级调速以及恒转矩输出功能,它存在结构复杂、装配精度要求高、维护费用高(主要是液压油的损耗)等问题。加之为进口设备,备件无法采购,一旦损坏将无法恢复,这些问题一直是甲胺泵的隐患。现在通过电机变频器可以实现无级调速及恒转矩输出功能,所以完全可以取代液力变矩器,而且甲胺泵电机已经更新为变频电机,并配备了变频器,故可以取消液力变矩器的使用,消除存在隐患。同时,取消液力变矩器可以减少占地面积,去除配套油冷器及附属油路系统,改变现场环境。

2.2 减速器改造

因原减速器为进口设备,而且资料不全,无相关图纸及技术参数。若采取测绘加工齿轮轴的方式修复减速器,可能存在测绘误差,从而导致运行不稳定,造成更大的故障。如采取整体更新减速器的修复方案,在输入与输出中心距定位上可能存在一定误差,并且非标设备的加工价格也会较为昂贵,加工周期也会较长,给恢复工作带来难度,在设备安装的找平找正上也会带来更多的麻烦。并且只更换减速器,液力变矩器的隐患将继续存在,不利于日后设备的稳定运行。为此在取消液力变矩器的同时,决定实现减速器的国产化。

首先根据原减速器速比,选择合适的国产减速器,经过对比选择硬齿面齿轮减速器ZLYS355-11.2,实际速比为11.098与原减速器 (11.653) 较为接近,此时泵速可达 133 r/min,流量为 25.2 m3/h。因速比降低,转速加快,线速度升高,必须对轴功率进行校核,验证是否能够使用原电机及变频器。

根据公式:

F=P·S

(1)

式中:F为工作机阻力,P为泵出口压力,S为柱塞截面积。

根据公式

v=ω·r=2πn·r

(2)

式中:n为泵转速,133 r/min,r为曲轴半径,98.2 mm。

带入公式2可得v=1.36 m/s。

(3)

式中:PW为工作机所需功率,F为工作机阻力,v为工作机的线速度,ηw为工作机效率。

查《机械设计课程设计手册》[2]表1-7可知,ηw=0.98,将计算各值带入公式(3)可得PW=171.5 kW。

因 171.5 kW<200 kW,所以原电机能够满足功率需求,无需更换电机及变频器[3]。而改造时利用原有底座对减速器及电机底座进行重新制作安装,无需进行基础的浇灌,可降低检修费用和加快改造进度。

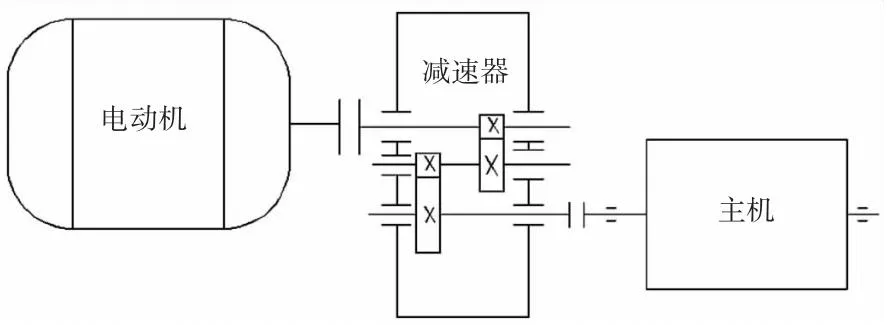

2.3 改造后传动简图

改造后传动系统见图2。

图2 改造后传动简图

2.4 出口缓冲器修复

2.4.1 机加工解体

由机械厂利用镗床或刨床(具体需机械厂根据夹具与刀具情况确定)从设备两半球焊缝处将其解体。如因位置限制无法全部去除时,必须先镗或刨出两道足够长的切口,能够辨别设备内部结构,确认内部无残余介质及杂物,并且无损于内部结构时,方能采用等离子方式等进行解体[4]。

2.4.2 设备结构确认

经机械厂进行解体后,该设备内部结构显现出来,而在球体内部发现有损坏单向阀阀芯一件,正好堵住出口组件入口管,导致该泵在工艺处理过程中介质无法进入出口管道[5]。其结构简图如图3。

1.出口法兰;2.出口接管;3.出口组件;4.球体;5.入口组件;6.入口接管;7.入口法兰。

介质经5(入口组件)进入球体后形成旋流,此时在球体能形成缓冲,可消除往复泵的脉冲影响,从而降低管道振动,介质在经3(出口组件)流出进入管道。

2.4.3 设备恢复

1)焊接工艺评定

施焊前由修复单位编制焊接工艺评定,该评定应当符合JB4708《钢制压力容器焊接工艺评定》的要求。

2)焊接方式选择及焊丝

焊接采用手工氩弧焊。该设备材质为 316 L(尿素级不锈钢),根据焊接标准,选择H00Cr19Ni14Mo3焊丝,焊丝直径 4.0 mm。

3)无损检测

所有焊缝必须进行无损检测,检测按照TSG R0004-2009《固定式压力容器安全技术监察规程》及JB/T4730-2000相关要求进行。球体采用多层多道焊接方式时,每层焊道厚度不得大于 3 mm,每层焊接完成进行100%着色探伤。

4)焊后热处理

焊接完成后进行整体退火处理,以消除焊接应力,退火温度控制在680~720 ℃ 之间。

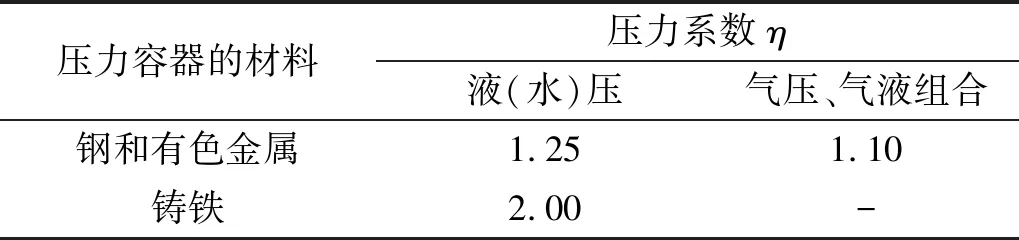

5)设备耐压试压

按照TSG R0004-2009《固定式压力容器安全技术监察规程》的相关规定,耐压试验的压力应当符合设计图样要求,并且不小于公式(4)的计算值。

(4)

式中:PT为耐压试验压力,MPa;η为耐压试验压力系数,按照表2选用;p为压力容器的设计压力或者压力容器铭牌上规定的最大允许工作压力(对在用压力容器为工作压力),MPa;[σ]为试验温度下材料的许用应力(或者设计应力强度),MPa;[σ]t为设计温度下材料的许用应力(或者设计应力强度),MPa。

表2 耐压试验的压力系数η

压力容器各元件(圆筒、封头、接管、法兰等)所用材料不同时,计算耐压试验压力应当取各元件材料[σ]/[σ]t比值中最小者。

查 316 L 在 20 ℃ 及 100 ℃ 时,许用应力均为 115 MPa,最高工作压力为 22 MPa,故PT耐压试压压力应为 27.5 MPa,试压要求应当符合《容规》的相关规定。

3 改造运行情况

1)改造完成后试车运行稳定,完全满足工艺需求。

2)改造后备件实现了国产化和标准化。