煤制甲醇精馏装置“零手操系统”的应用

2024-04-09徐艳霞张林栋刘文烈王瑞华

徐艳霞,张林栋,吕 蒙,刘文烈,王瑞华

(1.国家能源集团宁夏煤业公司 烯烃一分公司,宁夏 银川 753000;2.浙江中智达科技有限公司,浙江 杭州 310012)

1 甲醇精馏工艺流程简介

某厂的煤制甲醇生产能力为200万t/a,生产工艺为“鲁奇甲醇精馏工艺”,主要设备包括预塔、加压塔、常压塔。加压塔顶部的甲醇蒸汽作为常压塔再沸器的热源,塔底再沸器冷凝液作为预塔的部分热源,采用双效三塔工艺。

合成生产的粗甲醇进入膨胀罐进行闪蒸。经过闪蒸的粗甲醇进行精馏。来自罐胀的粗甲醇进入预塔。残留在甲醇中的溶解气(CO、CH等)和低沸点的副产物(二甲醚和甲酸甲酯)和甲醇蒸汽一起从塔顶出来,经过预塔冷凝器冷凝,大部分甲醇冷凝收集到预塔回流罐,经预塔回流泵送回塔顶,作为预塔的回流液。回流罐中的不凝气通过尾气冷却器进一步冷却,少量甲醇从尾气中冷凝后返回预塔回流罐,剩余的尾气在加热后送出界区作为燃料。除去低沸点杂质的甲醇从塔釜进入加压塔。在加压塔和常压塔中,甲醇中的高沸物从甲醇中分离出来[1]。加压塔塔顶甲醇冷凝液收集在加压塔回流罐内。一部分精甲醇通过加压塔回流泵返回塔顶作为回流液,剩余的甲醇进一步精馏送入精甲醇中间罐。加压塔的热量由低压蒸汽通过加压塔蒸汽再沸器提供,含高沸物的甲醇通过塔釜排出作为常压塔的进料。常压塔在常压下操作,功能和加压塔相似。

2 工艺控制过程分析

1) 负荷波动的操作控制。当合成产的粗甲醇波动时,精馏装置的膨胀槽(粗甲醇缓冲槽)容积有限,要实时调整预塔的进料量,但是人操作很难把控物料平衡点,操作人员劳动强度大。为了系统在一定时间内的稳定,操作人员“卡”膨胀槽液位上限和下限操作,即当液位高于上限或低于下限时,突然增加或者减少预塔进料量,导致预塔负荷基本呈周期性变化。预塔进料负荷调整后,加压塔和常压塔负荷也得同时调整,从预塔传递到加压塔,加压塔传递到常压塔,塔与塔之间物料传递时滞大概在 20 min。塔的负荷波动导致热平衡被打破,调整负荷的同时预塔和加压塔的蒸汽量也得同时调整。由于加压塔顶部的甲醇蒸汽作为常压塔再沸器的热源,塔底再沸器冷凝液作为预塔的部分热源,导致热量传递时滞大概为 33 min,甲醇三塔形成了大波动、大滞后、强耦合、多变量的控制对象,这对操作人员的操作经验、敬业精神、工况预判等专业知识和职业素养尤其重要。

2) 产品质量的控制。①定回流量:由于精馏装置三塔控制形成了大波动、大滞后、强耦合、多变量的控制对象,为了使系统易操作、产品质量可控,应尽量减少干扰因素,因此精馏三个塔的回流量由车间管理人员给定,未放权给操作人员控制,系统基本处于高回流比的模式下生产,造成产品质量过剩、蒸汽消耗高。②定常压塔顶温度:由于加压塔顶部的甲醇蒸汽作为常压塔再沸器的热源、加压塔只控塔釜液位、常压塔控制塔顶温度,只要确保加压塔塔釜液位稳定,常压塔塔顶温度在指标内波动,基本能满足甲醇纯度要求。但是如果碰到蒸汽压力波动、负荷波动、蒸汽与负荷波动匹配度失衡,或者下雨等外部因素影响时,加压塔和常压塔塔顶压力波动较大,塔顶温度不再表征甲醇含量,容易造成产品质量波动。

3) 蒸汽管网压力波动的控制。当蒸汽压力波动时,传导到常压塔顶温度,大概需要 30 min。如果看到温度波动后才去调整(已经来不及),三个塔的指标都会很乱,操作人员一时半会找不到平衡点,需要不停的调整各个塔的参数,操作强度大,短时间内也调不平稳。

4) PID回路基本都是流量控制。塔的关键指标控制,如塔釜液位、回流罐液位、塔顶温度、塔釜温度、塔顶采出和塔釜采出,都需要人工控制,操作强度大(操作次数大概为600次/d)。

5) 突发工况没有预警机制。当看到工况发生变化后再去调整,只能凭操作人员经验临时处理。由于大滞后原因,特别是负荷突然大幅度波动、或者下雨的时候,已不得及时调整了。

3 “零手动系统”控制策略及控制器搭建方法

烯烃一分公司已经引进了多套先进控制系统(APC)[2],为节能降耗、平稳操作,发挥了极大的作用。但在系统波动较大时,需要切换到人工操作,系统的稳定性较差,只能在常规的工况中使用。“零手动系统”,正好解决了这一个问题。

零手动操作也叫全流程或全装置无人值守系统。通过系统自动化升级改造,打造数字化生产装置,可以实现全流程或者全装置操作次数为零的控制系统。

3.1 零手操系统控制策略

3.1.1 控制器设计

甲醇精馏装置的任务是去除粗甲醇中所含的水分、二甲醚、烷烃、高级醇,以及溶解气等杂质,从而得到合格的精甲醇产品。

甲醇精馏双效三塔工艺,把热量平衡和物料平衡揉在整个控制系统中,形成强关联、强耦合、大干扰、大滞后的典型的多变量控制系统。要实现该精馏塔组控制平稳、产品合格,还要达到节能降耗、增产增效、无人操作的目的,得对物流平衡和热量平衡强耦合性逐级解耦。强关联性使用同步控制方法,大滞后有效前馈设置,负荷变化分级化解。

1) 精馏塔强耦合性的解耦办法

在该精馏工艺里,找到耦合性最强的几个要素,逐一解耦。

①热量平衡解耦。在该工艺中,由于常压塔不提供外部热量,只有加压塔塔顶甲醇蒸汽作为再沸器的热量来源,导致热量平衡是2个塔之间的强耦合性之一。常压塔塔顶温度能表征产品质量,因此,把常压塔塔顶温控制平稳,就基本能保证产品质量(塔压波动除外)。而常压塔塔顶温度除了跟加压塔顶部的甲醇蒸汽量强关联之外,还跟加压塔塔釜采出流量(常压塔进料)、常压塔回流量、常压塔塔顶压力有关。在控制器搭建时,都有模型关系。解耦办法是:当常压塔塔顶温度波动时,需要调整热量平衡分支,满足热量平衡要求。最先考虑的是用加压塔顶部的甲醇蒸汽量,但是加压塔顶部的甲醇蒸汽量是加压塔的塔顶采出,而加压塔的塔顶采出得考虑加压塔本身的热量平衡控制,所以如果需要增加或者减少加压塔塔顶的甲醇蒸汽量,在满足加压塔控制约束条件下,可以先调节加压塔再沸器的蒸汽量来控制加压塔塔顶甲醇蒸汽量,从而达到间接调节加压塔塔顶甲醇蒸汽量的目的。如果加压塔塔顶甲醇蒸汽量不能满足加压塔控制约束条件,加压塔塔顶甲醇蒸汽量从操作变量转变为干扰变量,此时常压塔的塔顶温度需要依靠常压塔回流量来调节,达到热平衡解耦目的。简而言之,常压塔塔顶温度的控制,如果加压塔塔顶甲醇蒸汽量能满足操作变量的要求,采用加压塔塔顶甲醇蒸汽量和常压塔回流量作为常压塔顶温控制的操作变量,塔顶压力通过压力温度补偿,确保常压塔温度的准确性,干扰变量为常压塔的进料量(加压塔塔釜采出),建立模型关系;如果加压塔塔顶甲醇蒸汽量不能作为操纵变量,转换成干扰变量后,常压塔塔顶温度控制手段主要为常压塔回流量。控制器模型搭建好后,零手操控制系统根据工况识别,自适应选择合适的控制策略,控制常压塔塔顶温度。

②物料平衡解耦。精馏塔稳定控制的重要前提是能让精馏塔进料稳定。该工艺中,加压塔的塔釜采出为常压塔的进料量,要想保证常压塔的进料稳定,必须保证加压塔塔釜液位稳定。加压塔塔釜液位作为被控变量,加压塔再沸器的蒸汽调节阀和回流阀为操作变量,加压塔塔顶温度上下限为约束条件,建立控制器,实现对加压塔塔釜液位的平稳控制,达到解耦加压塔和常压塔物料平衡的策略。

2) 强关联性同步控制方法

在生产负荷稳定的情况下,各塔的物料平衡和热量平衡通过各级微调,基本可以满足平稳控制要求。强关联性发生在负荷大幅波动的工况下,各级平衡被打破,要科学合理同步调节各塔的操作变量,达到新的物料和热量的动态平衡。具体方法为:根据合成气的变化量,实时虚拟换算成粗甲醇的产量。如果粗甲醇产量触发“同步协调控制”的条件,根据精馏塔当前流量计显示值,各塔之间经验传递滞后时间,按一定比例缓慢同时调节:预塔进料流量调节阀、预塔再沸器蒸汽流量调节阀、预塔塔釜采出流量阀;加压塔再沸器蒸汽调节阀、加压塔回流量调节阀、加压塔塔釜采出流量阀;常压塔回流阀、常压塔塔顶采出量。零手操控制系统通过工艺计算、模型搭建、操作等级设置等手段,不管什么工况,能实时调整物料平衡和热量平衡的操作手段,满足各塔的工艺需求。

3) 大滞后有效前馈设置方法

滞后分为塔本身的滞后和系统的滞后。单塔自身滞后前馈设定:先找出关联变量滞后的时长,根据滞后时长计算出一套控制规则,当识别到工况发生变化后,控制器自适应响应调节频率和大小,满足物流平衡和热量平衡的新平衡要求。加减负荷前馈设定:前馈计算从甲醇合成气开始计算,根据当前合成气的量,计算出粗甲醇的量;根据负荷传递速率,计算负荷波动影响指标的相关变量;根据滞后时间规则,提前同步和干预负荷变化带来的影响。

4) 负荷变化分级化解方法

根据现场工况,设置负荷变化触发条件,条件设置维度有2个,一个是变化量,另外一个是变化时长。仍是根据合成气的量,计算粗甲醇的一个产量(合成气经过合成反应后生成的粗甲醇到精馏装置的膨胀槽,大概 15 min);根据合成气的量,提前计算粗甲醇的产量;根据产量的变化的数量级和时长,同步调节各相关负荷变化影响指标控制的量。

升负荷规则:①以 2 t/h 的增量提高预精馏塔的进料甲醇流量;②在保证预塔温度前提下,缓慢提高蒸汽流量,以约 1.7 t/h 成比例地提高;③以2.5~2.7 t/h 成比例地提高加压塔的回流甲醇流量;④以约 2.2 t/h 成比例地提高常压塔的回流甲醇流量。

降负荷规则:①遵从降负荷,降进料-降蒸汽-降回流原则;②以 2 t/h 的增量降低预精馏塔的进料甲醇流量;③保证预塔温度前提下,缓慢降低预塔再沸器蒸汽流量;④以大约 1.7 t/h 成比例地降低来自加压塔再沸器蒸汽流量;⑤以2.5~2.7 t/h 成比例地降低加压塔的回流甲醇流量;⑥以约 2.2 t/h 成比例地降低常压塔的回流甲醇流量。

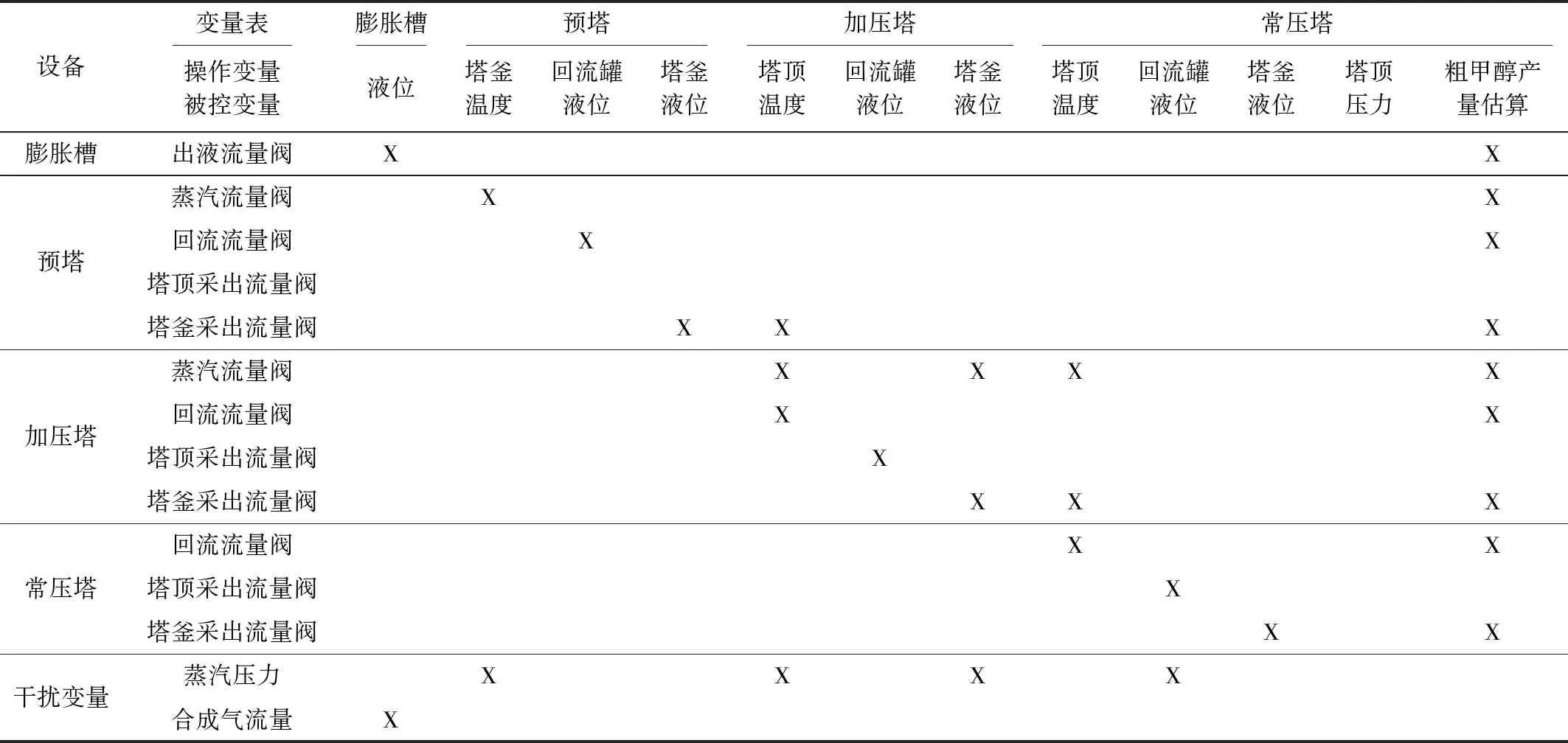

3.1.2 控制器变量关系表

零手操系统通过智能控制软件工艺计算、建模等方法,搭建一套复杂的控制逻辑关系程序。搭建模型前,需要把相关的变量关系整理清晰。表1罗列了各控制器的控制变量之间的关系。

表1 零手操系统控制器变量关系列表

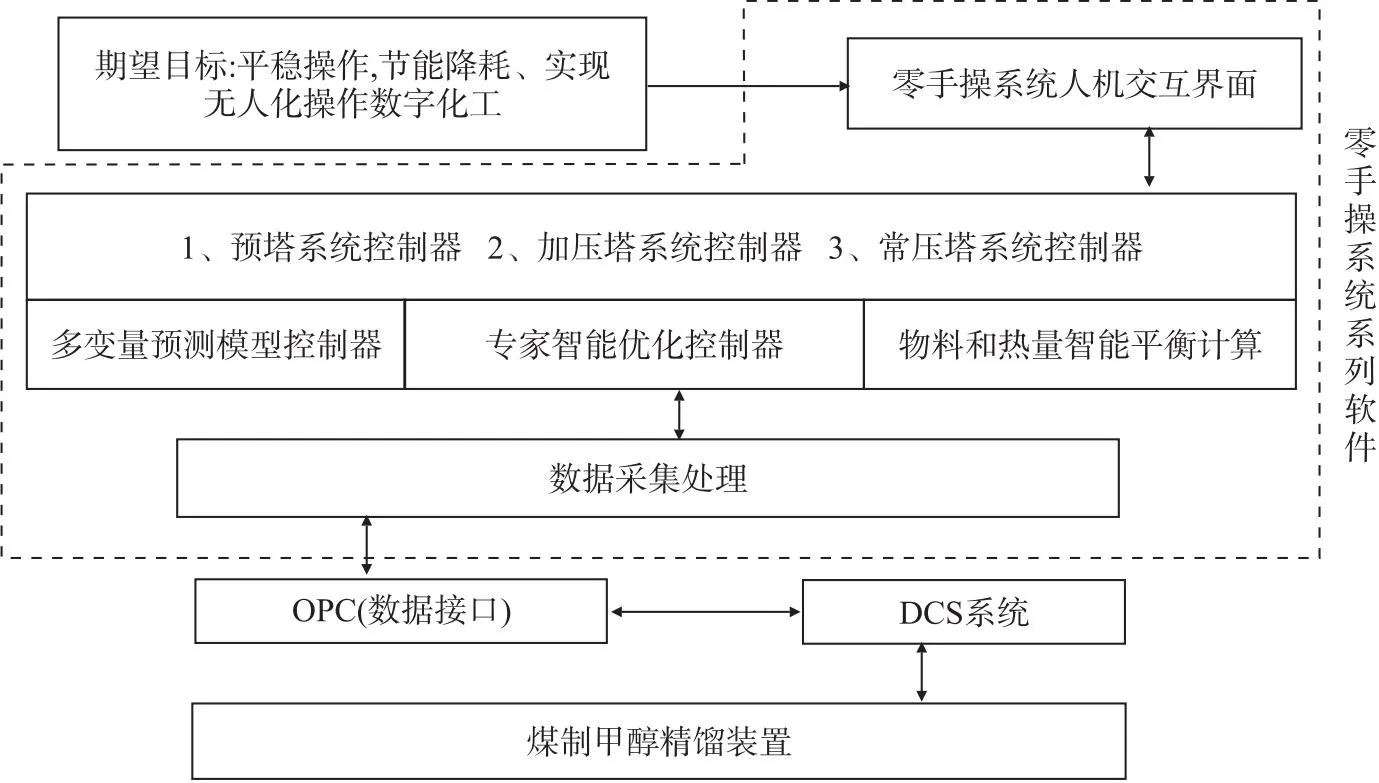

3.1.3 零手操控制系统载体

零手操控制系统通过智能控制软件实现复杂的关联装置、关联控制回路的设计、建模,应用高级技术和数学模型来实现更复杂、更精确的过程控制。控制器设计根据装置工艺特点,结合分析装置生产相关数据、工程经验、装置设备等。“控制器建模”功能负责实现控制器组态,从“控制器参数” “操作变量” “干扰变量” “被控变量”几个角度给出相关参数,最终实现多变量控制器设计。通过工艺调研制定控制系统中的被控变量、操纵变量以及扰动变量,控制器通过参数配置可实现一对多或多对多控制,包括权重分级和引入控制变量进行预测控制。确保所有受控变量的控制等级高于目标值控制等级。一对多控制中,选择主要受控变量作为优先控制变量,并进行受控等级的二次权重分配;多对多控制中,选择控制效果好且工艺允许的变量作为控制变量,其他变量作为扰动变量,实现多变量预测控制。

目前,该厂煤制甲醇装置精馏装置采用霍尼韦尔PKS集散控制系统对生产进行监测与控制。项目实施引进智能控制服务器部署完成后,安装对应软件实现与霍尼韦尔DCS实时数据库PHD之间的实时数据联通。涉及的软件有:微软操作系统、零手操智能控制制软件及 DCS 厂商提供的OPC接口软件[3]。零手操系统架构如图1。

图1 甲醇精馏装置零手操系统架构图

4 零手操控制系统应用效果

4.1 关键指标稳定性趋势图投零手操系统前后对比

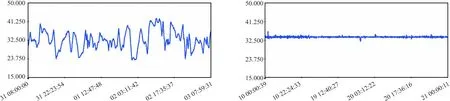

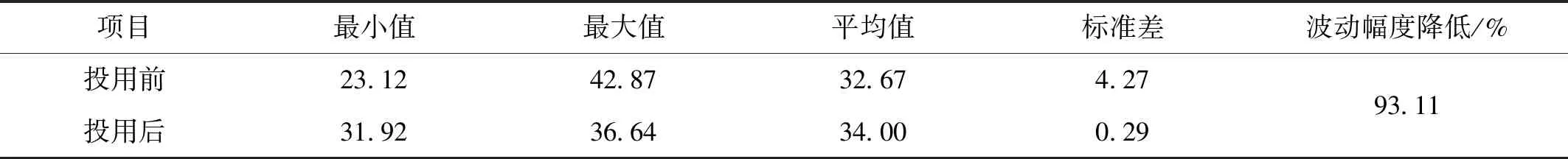

预塔控制器投用前后塔釜液位趋势如图2,相关数据见表2。

(a)2023/7/31-2023/8/3投用前 (b)2023/8/18-2023/8/21投用后

表2 预塔塔釜液位投用前后数据对比

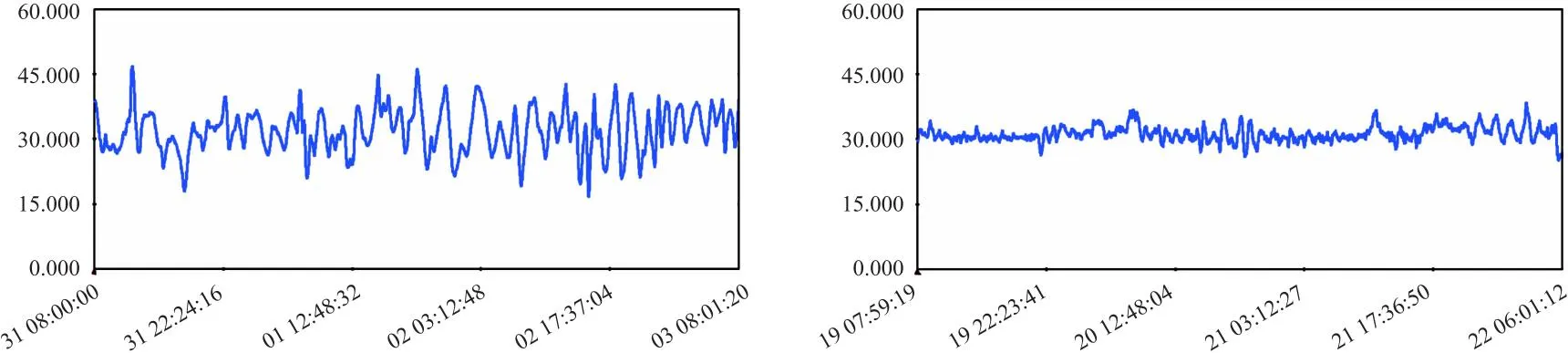

加压塔塔釜液位控制器投用前后趋势如图3,相关数据见表3。

(a)2023/7/31-2023/8/3投用前 (b)2023/8/19-2023/8/22投用后

表3 加压塔塔釜液位投用前后数据对比

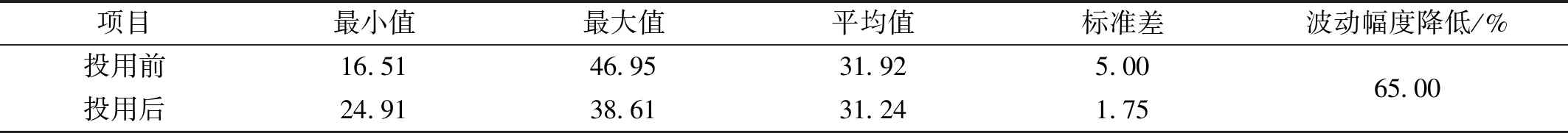

4.2 操作次数和报警次数投零手操系统前后对比

投用零手操控制系统后,操作次数从615次/d,降到2次/d;报警次数从941次/d,降到125次/d,降低幅度达87%,见表4。

表4 甲醇精馏装置零手操系统投运前后操作次数和报警次数对比表

三塔精馏系统完成零手操控制系统投用后,各塔的关键指标稳定性得以大幅提高,波动幅度平均降低50%以上,操作次数从700多次降低到基本为0,实现了机器换人,DCS操作员转变为监控员,同时蒸汽消耗得以降低1.2%,产量提高了0.3%。

5 结束语

甲醇精馏装置零手操控制系统的成功应用,给生产管理和操作模式带来变革,同时产生了很高的经济价值。

1)推动了生产模式变革。零手操系统上线后,DCS岗位从“操作员”变“监护员”,解放出更多的生产力,让更多的员工成为思考者、创造者,不断将智慧聚集到运营管理当中,为传统化工生产变革为数字化生产。

2)提升装置本质安全水平。日均操作数量基本为0,大大降低了传统化工行业人为干预带来的安全风险,最大程度消除人的不安全行为和物的不安全状态,提高装置本质安全水平。

3)零手动操作改造让装置变得更加“透明”,可以将隐藏在“黑暗”中的隐患暴露在“阳光下”,让装置从本质上更加安全。操作频次的下降,最大程度减少操作员误操作造成的事故隐患,从技能、管理、素养上将操作员培养成监控员,提供解决问题的能力,提升员工的幸福感和获得感。

4)实现生产节能减排降碳。零手动操作在原来传统控制的基础上进一步优化升级,对装置控制的稳定和能源控制的精准性都有了很大的提升,节能降耗成效比较明显。