环氧复合绝缘内部缺陷超声自动检测系统

2024-04-09郝艳捧黄盛龙申子魁刘琳张滢滢梁学致阳林

郝艳捧,黄盛龙,申子魁,刘琳,张滢滢,梁学致,阳林

(华南理工大学 电力学院,广东 广州 510641)

气体绝缘金属封闭开关设备(gas insulated metal-enclosed switchgear,GIS)因具有可靠性高、占地面积小、空间利用率高、受外界影响小等优点,在现代电力系统中被广泛应用[1]。然而在中国,GIS设备故障率远超预期,环氧复合绝缘子引发的GIS故障尤为突出。环氧复合绝缘子主要由双酚A型环氧树脂、酸酐类固化剂和Al2O3等浇注而成,由结构设计、工艺制造等因素或电、热、机械等多场耦合作用引发的环氧复合绝缘子内部气泡[3]、裂纹[1]、密度不均匀[5]等缺陷在早期较小,虽然不会造成其绝缘性能大幅降低,但长期运行将导致绝缘性能逐步劣化,最终引发沿面闪络或绝缘击穿,甚至引发爆裂,造成停电事故。因此,在环氧复合绝缘子投入电网前尽可能发现其微小缺陷极为重要。

目前GIS环氧复合绝缘子状态检测主要集中在缺陷存在时,局部放电产生的电磁波、电流、声波、紫外线、化学成分等特征量变化。特高频法和脉冲电流法检测灵敏度较高,但前者不能定量分析放电,无法判断缺陷发展的严重程度[5],后者无法实现缺陷的准确定位[6]。局部放电超声波检测对绝缘子内部气泡产生的放电信号灵敏度不高,定位困难[8]。X射线难以检测宽度较小的裂纹,且便捷性和安全性有待提高[9]。化学检测法成分分析时间长,且难以进行现场监测[10]。

超声检测作为一种无损检测技术,具有高灵敏度、便于现场应用等优势,能定位成像材料内部缺陷,反映其局部性能变化。目前可采用企业标准推荐的“片析检查”来检测盆式绝缘子不同部位密度[11],“片析检查”属于破坏性试验,而超声无损检测可利用超声波传播特性来确定材料密度。西班牙Arturas等人采用超声浸水检测法对以环氧树脂和聚酯树脂为基础的2种复合材料进行了声阻抗和密度检测[12];平高集团采用超声波声速和幅度谱峰值作为特征参量,定量表征不同致密度的灭弧喷口[13];北京航空航天大学研究了基于超声衰减及声速变化量的SiCp/Al复合材料颗粒分布均匀性的成像方法[14];捷克Kravcov等人采用宽带超声脉冲回波法测量纯钨样品局部密度分布[15]。目前学者对超声检测材料密度的研究集中在金属及金属基复合材料领域,而对GIS用EP/Al2O3复合绝缘材料的研究较少。

针对GIS绝缘子用环氧复合绝缘材料内部集中性缺陷,国内外许多学者提出了各种超声检测方法。2015年,西安交通大学用超声检测环氧试样内部20 mm深处模拟的气隙和裂纹,用底面反射波的频谱特性区分不同孔径气隙和不同取向裂纹[16];2017年,天津理工大学用兰姆波检测盆式绝缘子表面高1 mm的微裂纹及微小附着物,但需要将压电陶瓷片嵌入材料边沿,不能检测已生产或已投入运行的含缺陷绝缘子[17];2019年,浙江大学利用超声导波定位检测出盆式绝缘子0.2 mm表面裂纹和直径2 mm 内部气孔[18];2019年,华南理工大学分别利用超声反射法、临界折射纵波法检测GIS用环氧材料内部缺陷,发现1 MHz超声纵波探头可用于检测深度50 mm内直径为2 mm的气泡缺陷和深度40 mm内直径为1 mm的横向裂纹缺陷[19],2.5 MHz超声临界折射纵波(critically refracted longitudinal waves,LCR)可用于检测高度为0.5 mm表面微裂纹[20];2023年,甘肃电科院利用低频双探头超声横波法检测盆式绝缘子螺栓孔附近裂纹,并进行了定性分析[21]。

现有环氧复合绝缘子内部缺陷超声检测方法效率低,密度分布超声检测方法有待完善[22]。同时超声信息无法与计划检测路线外的样品位置信息融合,致使其还停留在人工检测和定性分析阶段,缺陷漏检率高,且无法准确表征缺陷的形态、类别和绝缘材料的密度分布。对此,本文提出环氧复合绝缘缺陷超声自动检测系统与方法,自动融合检测位置信息和超声特征量,并分别检测密度不均匀和人工预制含不同深度、取向裂纹缺陷的试样,验证该系统的准确性和高效性。

1 超声自动成像系统

1.1 自动检测系统

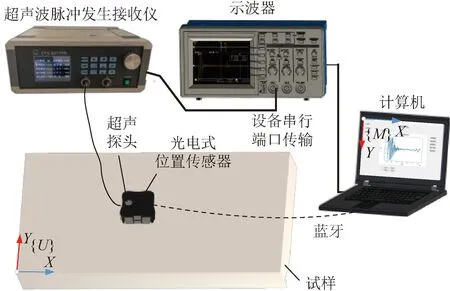

本文搭建超声快速自动检测系统,如图1所示,其由超声发生接收仪、数字示波器、纵波直探头、位置传感器、计算机和待测试样组成。超声发生接收仪为高精度数字超声仪CTS-8077PR,可调脉宽范围80 kHz~20 MHz;数字示波器型号Tektronix MDO3014,带宽100 MHz,最大采样率2.5 GHz;探头为复合材料晶片的超声纵波直探头,标称频率2.5 MHz,内径为6 mm,外径为8 mm,声轴偏差小于2°;位置传感器型号PAW3395,追踪速率390 000 in/s,解析度26 000 in-1;探头中心与位置传感器的中心位置保持在同一水平线上,且检测过程中距离保持不变。

图1 绝缘缺陷超声自动检测系统Fig.1 Schematic diagram of ultrasonic automatic detection system for insulation defect

该系统通过超声发生接收仪发出脉冲信号,使得放置在待测试样表面的探头振动,发射超声波到待检测试样中。超声波在接触到缺陷时,试样底面反射产生回波,超声回波信号被同一探头接收。超声信号通过电缆线传输到数字示波器,数字示波器经串行端口通过NI-VISA协议与计算机端进行数据传输,实现超声时域信号数据实时接收。同时结合传感器实时记录位置信息,并在计算机端进行数据处理,最终实现环氧复合绝缘缺陷重构。

1.2 自动检测方法

本文设计了自动检测软件,包括实时数据自动采集、超声特征量自动计算和内部集中性缺陷/密度图像显示等模块,如图2所示。

图2 自动检测系统软件框架图Fig.2 Software framework diagram of the automatic detection system.

1.2.1 检测定位

获取扫描区域实时位置信息。光电式位置传感器可快速获得扫描区域的表面图像,经高速数字信号处理后,对图像特征信息进行特征提取分析,得到位置传感器的位移方向和距离。位置传感器的位置不能与探头位置完全重合,位置传感器的虚拟终端位置需要映射到探头的实际位置空间。建立多检测坐标系(如图1所示),计算机上光电位置传感器的虚拟坐标系用{M}表示,超声波探头的实际物理坐标系用{U}表示。坐标系之间的转换关系如下:

(1)

式中:Mx、My分别为位置传感器在虚拟坐标系的横坐标和纵坐标;Ux、Uy分别为超声探头在待检测试样表面的横坐标和纵坐标;dx、dy分别为位置传感器和超声探头在x、y轴方向上的初始位置差值,检测过程中保持不变。经实际测试得位置传感器单次扫描极限约为38.9 mm×69.1 mm的长方形区域,本文比例系数a取0.036,理论上检测位置精度为0.036 mm。

全尺寸试样检测区域拓展。位置传感器单次检测范围有限且固定不变,为实现大于位置传感器单次检测范围的全尺寸试样检测,根据位置传感器单次长方形检测范围对试样进行分次检测区域划分和去边缘化检测,如图3所示。

图3 待测环氧试样分次检测区域超声扫描示意图Fig.3 Schematic diagram of ultrasonic scan of the fractional detection area of epoxy specimen to be tested

在区域A内可按非固定的随机路径检测完成后,向相邻区域平移。当触及单次扫描区域边界时自动标记方向并沿该方向拓展,位置信息自动叠加1个单位方向的检测长度﹝见式(2)﹞。此外,为避免记录重复位置数据,系统自动对比实时位置和历史数据集,实现数据非重复性获取。

(2)

式中:M′x和M′y分别为分次检测时位置传感器在虚拟坐标系的横坐标和纵坐标;Mh或Mv分别为单次检测时位置传感器的横向、纵向检测长度。

1.2.2 超声特征提取

对数字示波器采集的超声检测信号进行小波分析处理。本文采用sym8小波基函数、5层分解层数以及软硬阈值折衷阈值函数,其中软硬阈值折衷阈值函数

(3)

式中:cD1为第1层分解的小波系数;N为超声时域信号数据长度;fmid为取中值函数[21]。

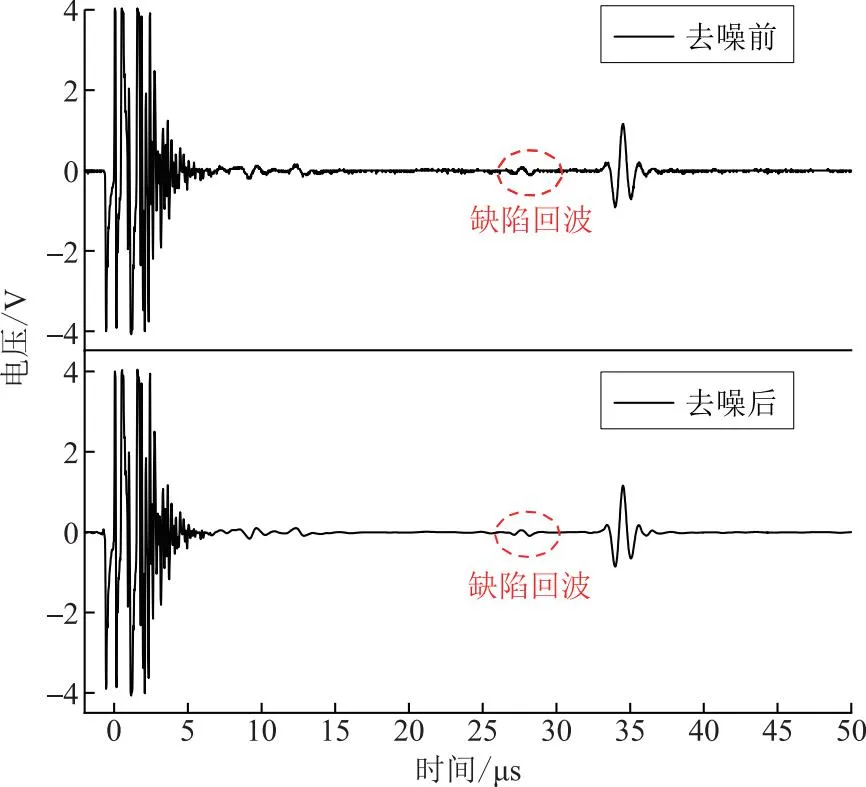

超声检测信号去噪效果如图4所示,可以发现,小波分析法可以有效对超声检测信号进行去噪处理并保证信号不失真。当缺陷回波幅值较小时,相比于去噪前的原始波形,去噪后波形可以更明显观测到缺陷,避免因噪声存在导致的误判。

图4 小波分析去噪前、后的超声检测波形Fig.4 Ultrasonic detection waveforms before and after denoising by wavelet analysis

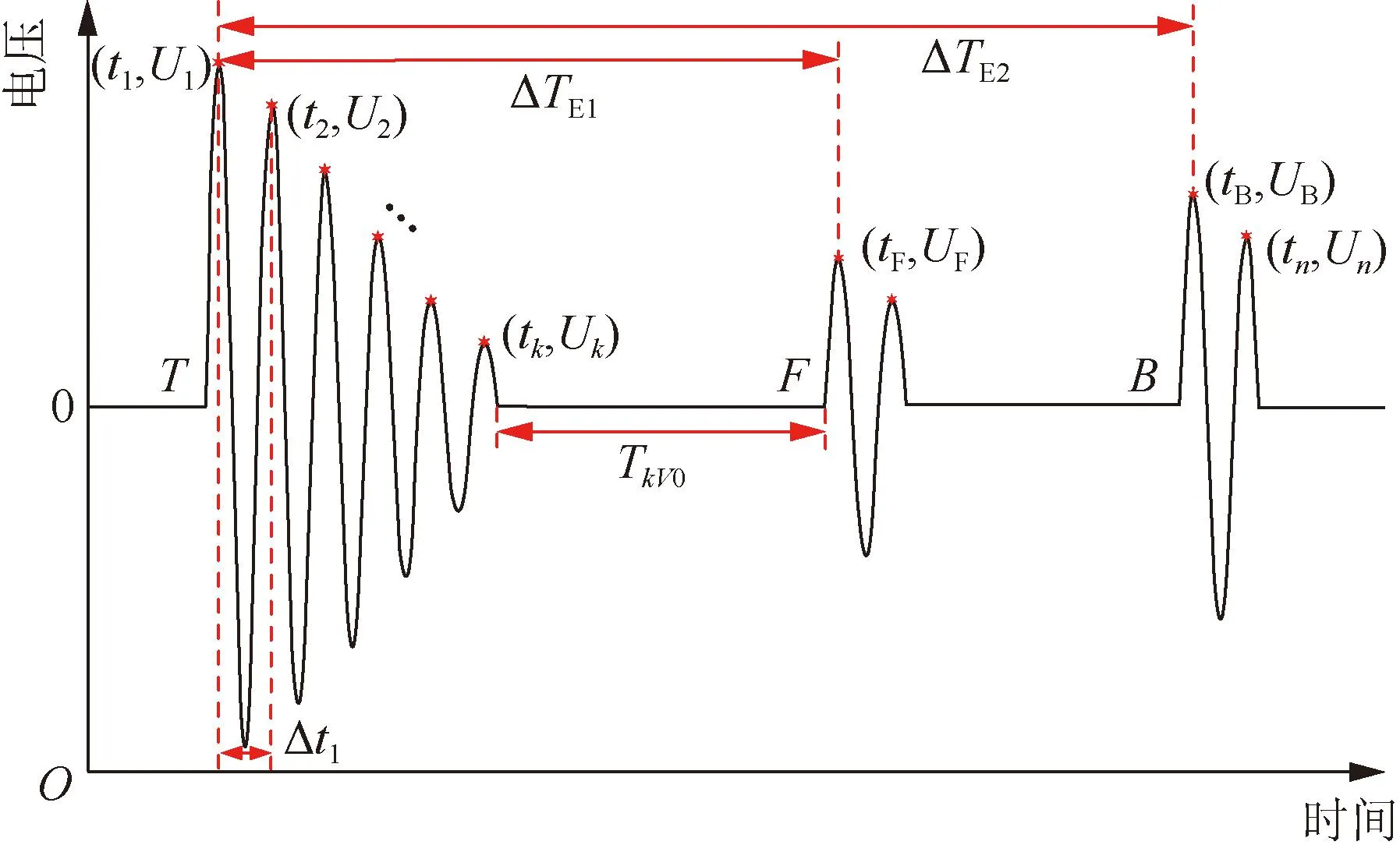

采用超声反射法检测含缺陷试样的典型波形,结果如图5所示。其中:T、F和B分别为试样上表面、缺陷上表面和试样底面的超声回波,T、F、B用作下标,表示与该类型超声回波有关的变量,下同;ΔTE1和ΔTE2分别为试样缺陷、底面回波的超声传播时间;ti和Ui分别为试样的第i个波峰的时间和电压;tk和Uk分别为试样上表面超声回波的尾波峰的时间和电压;tn和Un分别为试样底面超声回波的尾波峰的时间和电压;Δti、TiV0分别为回波波形的第i个波峰和第i+1个波峰之间时间差、零信号时间;TmaxV为超声探头检测盲区的超声传播时间。

图5 超声反射法检测缺陷的典型波形Fig.5 Typical waveforms of ultrasonic reflectometry defect detection

根据超声波形中的ti和Ui可计算得到上表面回波T中首波峰和尾波峰之间所有相邻波峰间的时间差倍数Kti、幅值倍数KVi、时间差最大倍数Kmt和幅值最大倍数KmV﹝式(4)、(5)﹞。缺陷超声检测位置和波形特征量自动成像算法流程如图6所示,

图6 缺陷超声检测位置和波形特征量自动成像算法流程Fig.6 Real-time calculation process of ultrasonic detection propagation time of defects and bottom surface

(i=3,…,k);

(4)

(5)

缺陷超声检测位置和波形特征量自动成像算法流程计算步骤如下:

步骤1,采用1.2.1节检测定位方法非重复性获取探头位置{M′x,M′y}和超声波形,并对原始超声波形小波分析去噪。

步骤2,利用多重比较判别法提取超声波形的ti、Ui,并计算TiV0、Kti和KVi。

步骤3,根据Ui/U1是否为当前最小值以及TiV0是否大于TmaxV建立双重判据,按波形数据点顺序判定,若判据均成立,则获取tk、Uk,并确定Kmt、KmV。

步骤4,分别计算Δti/Δti-1、Ui/Ui-1并与Kmt、KmV作比较,按波形数据点顺序判定,若多重判据均成立,则判定为回波存在,并统计回波数量。根据回波数量判定,并获取tF、UF和tB、UB。

步骤5,根据上述步骤获取的超声特征量构建超声检测位置-超声特征数据集{M′x,M′y,ΔTE1/ΔTE2}。

传统人工超声检测需人工记录探头检测位置,并在示波器上用光标标记并进行人工计算获得ΔTE1和ΔTE2。而本文自动检测系统实现位置传感器和超声探头一体化,利用传感器实时自动获取检测位置和超声波形,用图6算法进行缺陷超声检测位置和波形特征量自动成像,并绘制出试样集中性缺陷、密度分布云图。

1.2.3 环氧密度均匀性实时成像方法

测量试样厚度d2,则试样内部超声声速

(6)

本文使用的环氧复合材料在广义上呈现各向同性[24-25]。超声纵波在无限大各向同性均匀弹性体内传播时,对特定弹性体或弹性体内某个质点来说,声速c仅取决于弹性体的密度ρ、杨氏弹性模量E和泊松比σ,在一定程度上可以通过声速分布图像直观反馈其密度分布状态。本文利用试样进行试验,证明了EP/Al2O3复合材料体系的密度与超声声速呈线性正相关[26]。EP/Al2O3材料体系的密度与声速关系如式(7)所示:

ρ=Kc+B.

(7)

式中参数K、B仅与EP、Al2O3和固化剂的型号有关。

环氧密度均匀性实时成像方法过程如下:首先,用超声检测位置和波形特征量自动成像算法流程获取ΔTE2,并计算得各点声速c、密度ρ,构建检测位置-密度特征数据集{M′x,M′y,ρ},最后,用Kriging插值自动绘制试样密度分布云图。

1.2.4 环氧缺陷实时成像方法

在图3中试样相同厚度区域内的扫描路径上,统计在第n次检测时图6的第2个超声回波传播时间tn,计算其标准偏差s(tn),利用新数据点与其前的数据集算术平均值之差的绝对值TdA>s(tn)为判据,实时监测缺陷情况。

(8)

(9)

(10)

同种材料配方制备的试样内部声速c相同,则试样内部首回波深度

(11)

环氧缺陷实时成像方法过程如下:首先利用图6算法自动获得的波形特征量进行试样缺陷实时监测,再计算各检测点对应的dst,构建检测位置-缺陷位置特征数据集{M′x,M′y,dst},最后用Kriging插值自动绘制成环氧复合绝缘裂纹缺陷成像图,实现对缺陷各关键参量的直观统计分析。

2 试验

2.1 试样

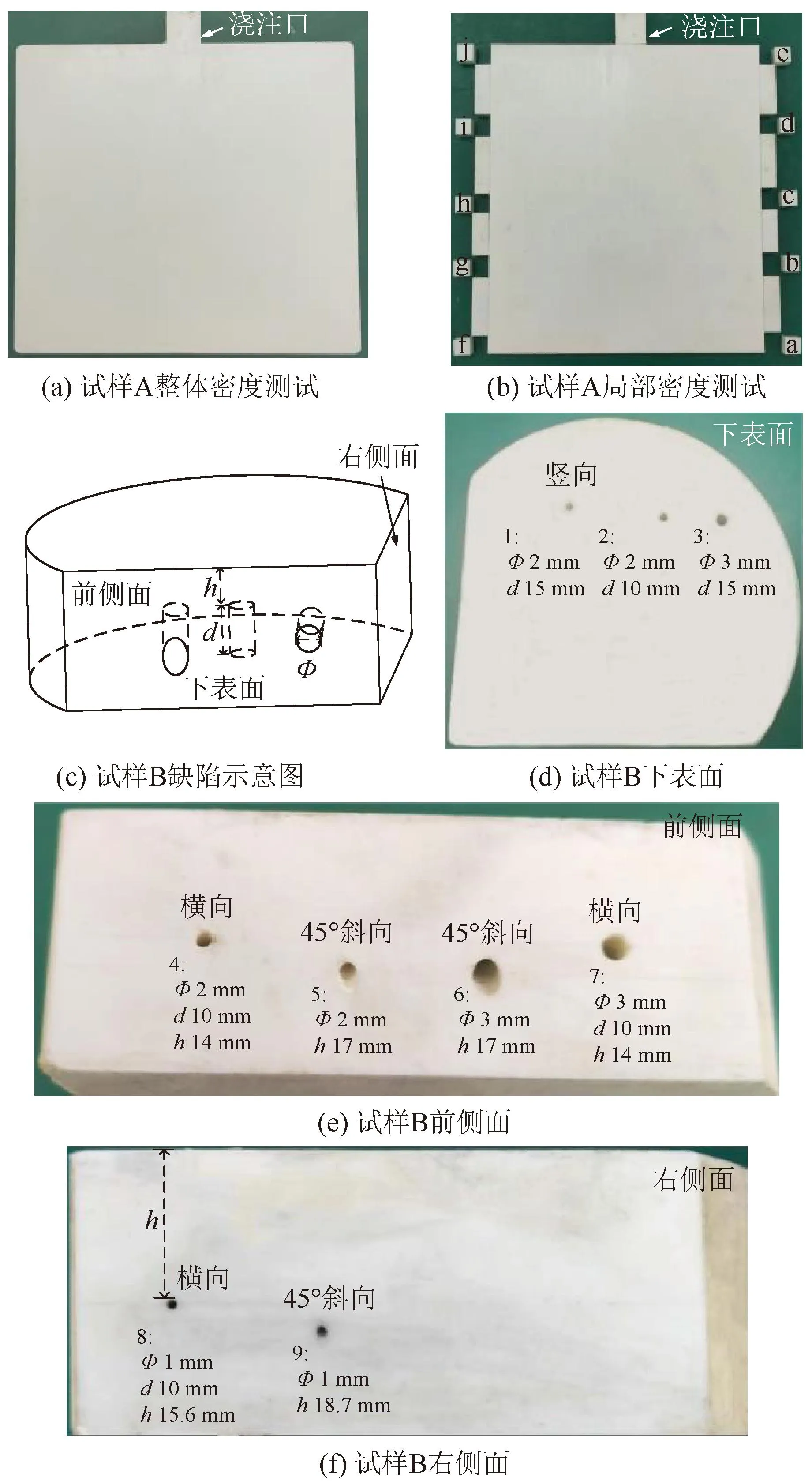

为验证系统检测环氧复合绝缘密度均匀性与内部集中缺陷的有效性,基于某公司GIS盆式绝缘子用EP/Al2O3材料配方,采用相同浇注工艺制备了环氧复合绝缘试样,如图7所示。

图7 缺陷检测用环氧试样实物Fig.7 Epoxy samples for defect detection

为验证超声检测环氧复合材料密度均匀性的可行性,制备200 mm×200 mm×10 mm的平板试样A﹝图7(a)﹞。超声检测试样A密度分布后,在平板试样A两侧指定位置,切割10个10 mm×10 mm×10 mm的试样,以字母a—j排序依次命名﹝图7(b)﹞,检测其密度作为超声检测局部密度的对比研究。为验证本系统检测环氧复合材料缺陷的有效性,制备底面直径为100 mm、高30 mm的圆柱试样,并分别沿距试样下边缘20 mm和右边缘10 mm处切割得到试样B,以提高超声检测试样形状多样化﹝图7(c)﹞。分别在试样B下表面、前侧面和右侧面通过人工钻孔模拟竖向、斜向和横向裂纹缺陷﹝图7(d)、(e)、(f)﹞,其中下表面的竖裂纹顶部距上表面的深度,与前侧面斜裂纹长度中心点上表面、横裂纹上表面距上表面的深度保持一致。试样缺陷分别用直径Φ、长度d、缺陷上边缘距试样上表面高度h表征。

2.2 超声密度、缺陷检测试验

测量试样A、B每个位置的超声传播时间t,代入式(6)计算得出试样内部超声声速c,将其代入式(7)、(11),计算相应位置的密度、缺陷深度,构建检测位置-密度、缺陷深度特征数据集,并绘制环氧复合绝缘试样密度云图、缺陷成像图。

为验证超声检测密度的可行性,分别测量图7(b)所示试样a—j的质量m、体积V,依据密度公式计算其密度。质量测量采用精密分析天平SETPRO FA214A,实际分度值为0.1 mg;体积尺寸测量采用MNT 951数字游标卡尺,精度为0.01 mm。每个试样质量、尺寸均测量10次,取10组的平均值作为最终值。

3 结果与分析

3.1 密度自动成像

平板试样A密度分布的超声自动成像结果如图8所示。超声检测试样A的密度不均匀程度最大相差0.193 g/cm3,试样密度分布总体呈现由上至下增加趋势,这是由于Al2O3颗粒沿重力方向发生沉降现象。试样A浇注口下方密度较小,最小为2.046 g/cm3,试样底部两侧密度较大,最大为2.239 g/cm3,其原因是在浇注平板试样过程中,高温条件下环氧树脂和Al2O3颗粒混合后从中间浇注口倒入模具中,并以锥形从中间向两侧流动,导致Al2O3颗粒在试样底部两侧持续积累,进一步加深试样密度不均匀程度。

图8 平板试样密度分布云图Fig.8 Density distribution of flat samples

在检测效率方面,对试样A在检测点数相同的情况下,传统人工超声检测时间约为2 h,本文自动检测系统检测时间约20 min,检测效率显著提升。

超声自动成像检测和质量体积法测量试样局部区域密度的对比结果如图9所示。2种测试方式密度结果在区域a′—区域e′、区域f′—区域j′内呈现相同趋势。超声检测局部试样密度最大差值为0.115 g/cm3,实际测量局部试样密度最大差值为0.07 g/cm3,单次检测误差最大为4.8%。本文所述系统会在一定程度上放大了材料密度不均匀性,有利于实现绝缘子高标准质量检测。

图9 不同测试方法下试样密度结果对比Fig.9 Comparison of specimen density results of different detection methods

3.2 内部集中性缺陷自动成像

试样B的3号缺陷和无缺陷区域的原始超声响应如图10所示。由图10可见,当缺陷存在时,原始超声信号中会存在缺陷上表面回波F。用图6算法获得tF、tB,并计算得到ΔTE1和ΔTE2。其中,3号缺陷超声波形特征值计算见表1。将ΔTE1和ΔTE2分别代入式(6)、(11),计算得出3号缺陷的深度为15.14 mm,误差为0.93%。

表1 试样B的3号缺陷超声波形特征值Tab.1 Ultrasonic waveform characteristic values of No.3 defect of sample B

图10 样品B的3号缺陷和无缺陷区域的原始超声响应图Fig.10 Original ultrasound responses of No.3 defect and the area without defects of sample B

试样B的缺陷位置和超声自动成像如图11所示。从图11(b)中可以看出,颜色最深处出现在试样B的6号缺陷附近,距离试样上表面11.01 mm,低于缺陷中心位置到试样上表面距离,这是由于该处人工裂纹缺陷采用倾斜45度打孔,导致斜裂纹上部分距上表面更近,该部分超声波信号更早反射回到探头。

图11 缺陷位置示意图和超声自动成像结果对比Fig.11 Comparison of defect location and automatic ultrasound imaging

对比图11(a)和图11(b),超声自动成像的缺陷位置和实际位置一致。大部分斜向裂纹位置无法完整表征,这是由于斜向裂纹和探头超声传播方向有一定角度,超声波到达缺陷界面时,反射波不能沿原路返回,当缺陷距离试样上表面越远,缺陷尺寸越小,探头越难接收缺陷反射波信号。

从图11(b)可以看出,利用本文超声自动成像系统检测试样整体形貌具有可行性。不同类型缺陷呈现出不同形状且与缺陷原貌一致,但超声自动检测成像比缺陷原貌尺寸较大。这是由于随着探头在检测过程中偏离缺陷中心,当探头边缘仍能接触到缺陷时,虽然缺陷回波电压幅值降低,但其超声传播时间与探头位于缺陷中心时保持一致(如图12所示),造成在实际检测时探头可检测到缺陷区域半径r2比缺陷区域半径r1大。虽然这会导致成像结果在一定程度上放大,但更容易实现缺陷的检测和识别。

图12 缺陷检测区域放大原理示意图Fig.12 Schematic diagram of defect detection amplification principle

在检测效率方面,试样B检测点数相同的情况下,人工超声检测时间约为1.5 h,本文自动检测系统检测时间约15 min,检测效率显著提升。

通过超声检测裂纹缺陷和密度分布结果对比发现,试样B由于密度分布不均匀引起的超声传播时间变化不明显,其原因是试样B的超声检测方向平行于浇注方向,导致该方向超声检测结果密度相对变化不大;此外,当试样内部存在缺陷时,缺陷对超声传播时间的影响程度远大于密度分布不均匀的影响。

分别用本文检测系统和传统人工超声检测2种方式检测试样B中6个不同位置、尺寸和取向的自制非斜向裂纹缺陷。每种缺陷测量10次,取10组的平均值作为最终值,得到不同检测方式下的超声传播时间及其误差,如图13所示。

图13 传统人工超声检测与系统检测缺陷可靠性对比Fig.13 Reliability comparison of traditional manual ultrasonic detection and system detection methods

由图13可以看出,2种检测方式相同裂纹缺陷的超声传播时间误差最大为1.64%,最小为0.092%,表明本文超声自动成像系统在检测环氧复合绝缘缺陷位置的精度、准确率层面可以替代传统人工超声检测。

4 结论

针对环氧复合绝缘材料现有超声检测结果不直观、检测效率低等问题,本文基于超声脉冲反射原理研制了一种环氧复合绝缘缺陷自动检测系统。该系统通过位置信息实时自动采集并自动融合超声波形、超声特征量自动计算等步骤,实现了环氧复合绝缘材料缺陷的自动检测和表征。

a)用环氧复合绝缘密度均匀性的超声自动成像方法检测了环氧复合绝缘平板的密度分布,与质量体积法测量的局部密度误差小于4.8%,检测效率明显提高。

b)分别用环氧复合绝缘裂纹缺陷自动成像方法和传统人工超声方式检测6种不同位置、尺寸和取向的裂纹缺陷,超声传播时间误差最大仅1.64%,缺陷检测结果与其原貌具有一致性,检测效率提高近6倍。

c)本文检测系统实现了绝缘材料的内部集中缺陷和密度均匀性检测的统一,在绝缘子出厂试验和故障分析、缺陷定位方面,较传统人工检测方式在检测效率和直观性上具有一定优势。

后续还将对非平板绝缘子及绝缘子的大弧度和边缘区域开展检测研究。