高延伸率锚索动态力学特性及工程应用

2024-04-08付玉凯吴拥政周鹏赫孙卓越李军臣

付玉凯 ,吴拥政 ,周鹏赫 ,孙卓越 ,李军臣

(1.中煤科工开采研究院有限公司, 北京 100013;2.天地科技股份有限公司 开采设计事业部, 北京 100013;3.煤炭科学研究总院开采研究分院, 北京 100013;4.煤炭智能开采与岩层控制全国重点实验室, 北京 100013)

0 引 言

随着煤矿开采深度的增加,煤矿巷道在掘进过程中常面临高应力、软岩、强采动及强冲击等复杂地质条件[1–3]。传统的锚杆支护材料难以满足复杂地质条件下巷道围岩控制要求,常造成巷道支护材料断裂失效,围岩出现强烈变形,甚至出现坍塌冒顶事故[4–5]。为了满足复杂地质条件下巷道的支护要求,具有高强度、高延伸率及高抗冲击等特性锚杆(索)支护材料及技术成为研究的热点[6–9]。

研究发现,深部复杂地质条件下巷道锚杆(索)支护材料应具有高强度和一定的变形能力[10–11]。支护材料的高强度是其施加高预应力的基础。同时,支护材料的强度高,在深部巷道围岩使用过程中能有效避免断裂失效;支护材料的变形能力能适应巷道围岩的变形,使巷道围岩的能量得到一定的释放。基于上述2 个方面,国内外学者开发出了不同型号的吸能锚杆系列支护材料,根据吸能锚杆工作原理的不同可分为3 种,即杆体结构型、机械结构型及材料型吸能锚杆。

1)杆体结构型吸能锚杆。杆体结构型锚杆主要是通过杆体与锚固剂或围岩的摩擦作用来实现其工作阻力和变形能力。HOEK 等[12]开发了Swellex 锚杆,Swellex 锚杆由开槽无缝钢管杆体和托板组成,无缝钢管通过内部高压水膨胀实现杆体与围岩的接触,杆体与围岩间通过摩擦力来提供支护工作阻力和变形;Noranda 公司[13]改进了Cone 锚杆的锚固方式,利用锚杆杆尾锥形体与锚固剂间的摩擦来实现工作阻力和变形;赵东来等[14]研发了J 型锚杆,J 型锚杆由搅拌头、变形构件及锚固构件等组成,可以利用变形构件处的锥形体与锚固剂的摩擦来实现变形吸能。

2)机械结构型吸能锚杆。机械结构型吸能锚杆是通过在锚杆杆尾设计特殊的机械结构来实现杆体在结构中摩擦滑动吸能。澳大利亚Garford Pty公司[15]开发了Garford 锚杆,该锚杆由杆体、锚箍和搅拌头等组成,利用杆体与锚箍间的滑动摩擦来变形吸能;Atlas Copco 公司[16]研发了Roofex 锚杆,锚杆由杆体、能量吸收器及套筒组成,利用吸能吸收器中销钉与套筒间的摩擦来实现变形吸能;何满潮[10]等研发了NPR 锚杆(负泊松比效应的恒阻大变形锚杆),锚杆由杆体、套筒、锥形体、托盘等组成,锚杆利用锥形体在套筒中的滑动摩擦来实现吸能,锚杆的工作阻力和变形大小可通过套筒尺寸和锥形体参数来确定。

3)材料型吸能锚杆。材料型吸能锚杆是通过改变锚杆钢材的材质成分来实现锚杆强度和变形能力。何满潮、王琦等[7,17]在第1 代NPR 锚杆的基础上,开发了第2 代新型微观NPR 锚杆材料,微观NPR 锚杆材料通过增加钢材中稀有元素的含量调制而成,大幅度提高了锚杆的破断载荷和延伸率;开采研究院的康红普等[18–20]开发了系列高强锚杆支护材料,其中较为常用的为BHRB500,BHTB600 和BHTB700,锚杆直径20~25 mm,屈服强度500~700 MPa,抗拉强度670~870 MPa,断后延伸率18%~25%。

为了增加围岩的支护范围和自承载能力,深部巷道围岩通常采用锚杆和锚索联合支护。与锚杆相比,锚索支护范围更大,初期施加的预紧力更高,对深部围岩的支护效果也更好[21]。由于锚索支护围岩的范围更大,而其延伸率又显著小于锚杆。所以,锚索在强矿压、冲击地压等复杂地质条件巷道中使用时易出现破断失效的现象[22–23]。何满潮等[24]针对冲击下巷道大变形的要求,研制了恒阻大变形锚索,恒阻大变形锚索结构与NPR 锚杆相似,主要是通过锥形体在套筒内的滑动摩擦来变形吸能,工作阻力约350 kN,最大变形量超过1 000 mm。与其他利用摩擦滑动来实现吸能的结构型锚杆或锚索相比,材料型高延伸率锚索施工工艺简单,操作方便,在拉、弯、剪等复合应力下更能充分发挥杆体材料的力学特性。

综上所述,为了使锚索具有高强度、高延伸率及高抗冲击等特性,笔者团队自主开发了材料型高延伸率锚索,采用拉伸试验机和落锤试验机,测试了高延伸率锚索的静、动载力学特性,并分析了锚索化学成分、金相组织及夹杂物等对其力学性能的影响,从微细观研究了高延伸率锚索的抗冲击性能,提出了高延伸率锚索支护吸能原理,并选择典型冲击地压矿井开展了现场试验,初步验证了新型锚索的适用性。

1 冲击地压巷道锚索破断特征

1.1 冲击地压巷道变形破坏典型案例分析

为了分析我国典型冲击地压巷道变形破坏特征,调研了我国义马、蒙陕、彬长及吉林等冲击地压矿区的巷道变形情况,分析了深部冲击地压巷道冲击破坏的共性特征。4 个矿区的典型冲击地压事故案例见表1。

表1 巷道冲击地压典型事故案例Table 1 Typical accident cases of roadway rock burst

通过调研我国典型矿区冲击地压巷道变形破坏情况,冲击地压巷道支护主要存在以下几个方面问题:

1)巷道支护系统受高动、静叠加载荷影响。冲击地压巷道埋深普遍超过600 m,埋深较大,即使在未出现动载影响下,巷道支护系统已承受高静载荷,巷道局部出现强烈变形。同时,由于煤层上方厚层坚硬岩层的断裂会产生高能量的动载荷,巷道支护系统在高动、静载荷下易出现破坏失效。

2)巷道多级支护系统不匹配。冲击地压巷道通常采用锚杆(索)、钢棚及支架等多种支护方式联合支护,各个支护系统的变形能力不同,在动载下经常出现各个被击破的现象。冲击地压矿井通常重视钢棚和支架等被动支护方式,而对锚杆(索)一级支护重视不足,锚杆(索)支护未能发挥主动支护作用,冲击地压发生前锚杆(索)支护系统已接近失效。

3)锚杆整体推出,而锚索出现大量破断。现场使用的锚杆长度通常为2.3~2.5 m,锚杆延伸率约20%,锚杆长度短,控制的岩层范围较小,在动载作用下易整体推出。而现场使用的锚索长度通常大于6 m,最大力总延伸率为3.5%~5%,锚索控制的岩层范围较大,在动载作用下破断的较多。

1.2 冲击地压巷道锚索破断特征

从现场锚索破断情况来看,锚索破断位置主要位于锁具附近,部分锚索被剪切破断,同一根锚索中钢丝破断的位置也不完全相同,呈现分股破断的现象。实验室静载下传统的锚索破断通常位于试样中部,破断照片如图1 所示,钢丝基本同时破断,钢丝属于拉伸破断,断口处有明显颈缩现象。而现场冲击地压发生后锚索的断口未发生明显的颈缩,这说明锚索在动载下出现了脆性破断,破断形式与静载拉伸破断明显不同。同时,还测量了现场锚索破断后的总长度,与原始锚索长度相比,冲击破断后锚索的长度没有出现明显的变化,这主要是由于现场锚索受力状态更加复杂,除受静载拉伸、剪切等方式外,还要受到动载的影响,锚索在动载作用下延伸率并没有得到有效的发挥,锚索在动载下会出现脆性破断。

图1 常规锚索静载拉伸破断照片Fig.1 Photo of static tensile fracture of cables

1.3 冲击地压巷道对锚索的功能性要求

从冲击地压巷道破坏方式和锚索破断情况来看,冲击地压巷道支护系统不但受高静载荷作用,而且围岩具有瞬间冲击性,锚索支护结构不仅要控制围岩静载变形,还要能控制冲击动能。这就要求锚索支护材料不但应具有常规锚索的功能要求,还要具有高强度、高延伸率和高抗冲击特性。冲击地压巷道对锚索的功能性要求有以下几个方面:

1)锚索应具有高强度。锚索要在静载下保持稳定,不能出现破断,这就要求锚索强度不能太低,传统的锚索强度位于1 770~1 860 MPa,高延伸率锚索强度不能低于1 770 MPa。

2)锚索要具有高延伸率。传统锚索动载下锚索的延伸率较低。冲击地压巷道锚索延伸率要适当提高,现场巷道在冲击下变形不宜超过500 mm,巷道变形过大会影响巷道支护结构稳定,根据现场使用锚索长度可以确定出锚索合适的延伸率在8%~12%为宜,延伸率越高,其制造成本也相应越高。

3)锚索在动载下要具有高吸能能力。传统的锚索动载下吸能量较低,在动载下易出现脆性破断,新型的锚索的动载吸能能力要明显提高,吸能能力要不低于传统锚索的2~3 倍。

2 高延伸率锚索研发及动态力学特性

2.1 高延伸率锚索研发

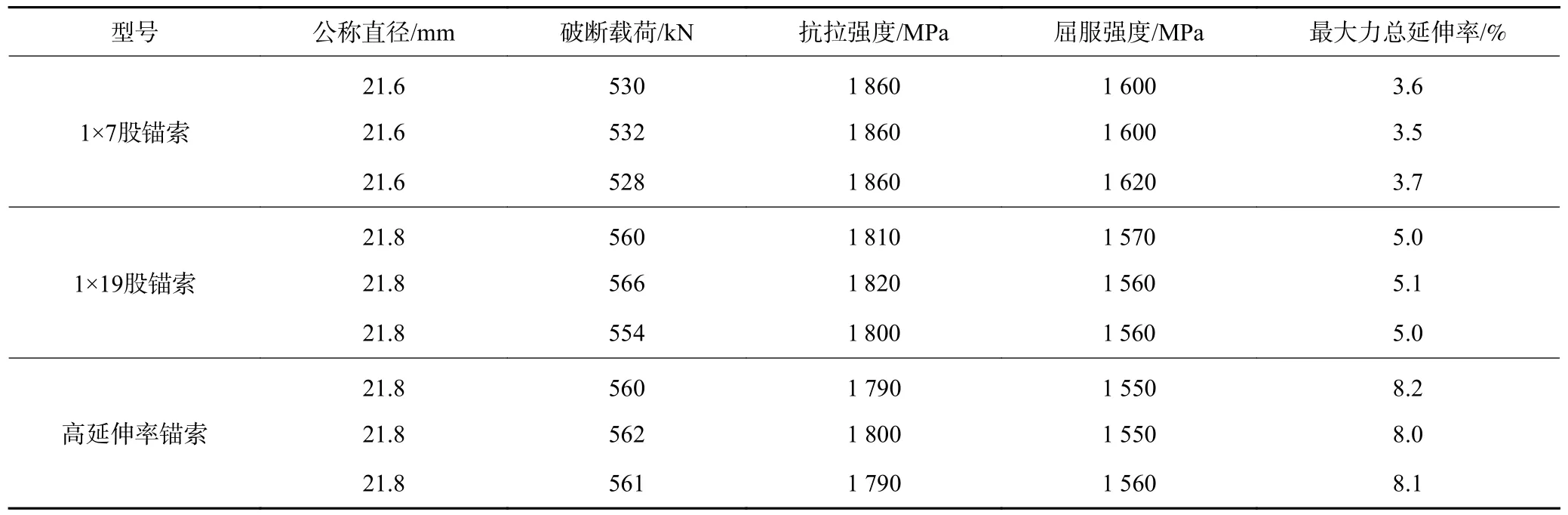

传统的锚索盘条原料为无扭控冷高热轧盘条,盘条钢中碳、硫等元素含量较高,导致钢绞线强度高,而延伸率偏低。针对传统锚索延伸率低的问题,通过控制盘条中化学元素的含量,降低盘条中碳、硫等元素的含量,适当增加锰、硅等元素的含量,开发出了高延伸率锚索[25],高延伸率锚索实物图如图2 所示。锚索直径21.8 mm,1×19 股结构,横截面积313 mm2,捻距225 mm,抗拉强度1 790 MPa,最大力总延伸率大于8%。在煤炭工业北京锚杆产品检验中心检测了不同锚索的力学性能,测试结果见表2。

图2 高延伸率锚索实物Fig.2 Physical image of high elongation cables

表2 锚索力学性能测试结果Table 2 Test results of mechanical properties of anchor cable bearing capacity

由表2 中可以看出,普通的1×7 股锚索抗拉强度1 860 MPa,最大力平均530 kN,最大力延伸率3.6%。普通的1×19 股锚索(锚索A、锚索B 和锚索C)抗拉强度略低于1×7 股锚索,而最大力和延伸率确有一定程度的提高。与普通锚索相比,高延伸率锚索抗拉强度略低于1×7 股锚索,与1×19 股锚索基本相同,而最大力总延伸率明显大于另外2 种锚索,高延伸率锚索延伸率是1×7 股锚索的2.25 倍,是1×19 股锚索的1.61 倍,高延伸率锚索的最大力总延伸率要明显大于普通锚索。

2.2 高延伸率锚索动态力学特性

2.2.1 试验设备

开采研究院自主研发的30 000 J 落锤冲击试验机,该落锤冲击试验机主要包括主机框架、抓脱锤装置、提升装置、锤体组件、液压缓冲装置、安全防护装置、电气装置等部分。整机实物如图3 所示。试验机地面以上高度8.0 m,地下部分高度2.0 m,试验机内部空间尺寸为1.2 m×1.2 m,最大有效冲击高度4 000 mm,落锤质量350~1 000 kg,落锤重量可根据实际需要进行调整。落锤冲击能量E=mgh,m为落锤质量,g为重力加速度,h为落锤提升高度。落锤下部安装有动态力传感器,用于监测冲击过程中锚索的受力,试验机框架立柱上安装有激光位移计,用于采集冲击过程中锚索的变形量。

图3 落锤冲击试验系统Fig.3 Drop hammer impact test system

2.2.2 试验方案

试样选用3 个厂家的锚索和高延伸率锚索,试样名称编号分别为锚索A、锚索B、锚索C 和高延伸率锚索,4 种锚索抗拉强度均大于1 770 MPa,直径21.8 mm,1×19 股结构,长度2 200 mm,有效冲击长度2 m。将锚索与套筒进行连接,套筒长度2 m,连接处与夹具固定,固定完成后锚索试样有效冲击长度为1 900 mm,冲击试验的落锤质量1 000 kg。由于每种锚索的最大抗冲击能量无法有效确定,每种锚索都是从5 000 J 能量开始冲击,每个试样仅冲击一次,每种工况重复3 次,能量增加梯度1 250 J,直至锚索冲击破断。鉴于数据较多,为了便于分析,仅选取每种锚索达到其最大抗冲击能量前的5 组数据进行对比分析。A 试样冲击破断前的冲击能量分别为7 500、8 750、10 000、11 250 和12 500 J;B 试样冲击能量分别为11 250、12 500、13 750、15 000和16 250 J;C 试样冲击能量分别为15 000、16 250、17 500, 18 750 和20 000 J;高延伸率锚索冲击能量分别为20 000、22 500, 25 000、27 500 和30 000 J。

2.3 试验结果分析

2.3.1 锚索破断形态

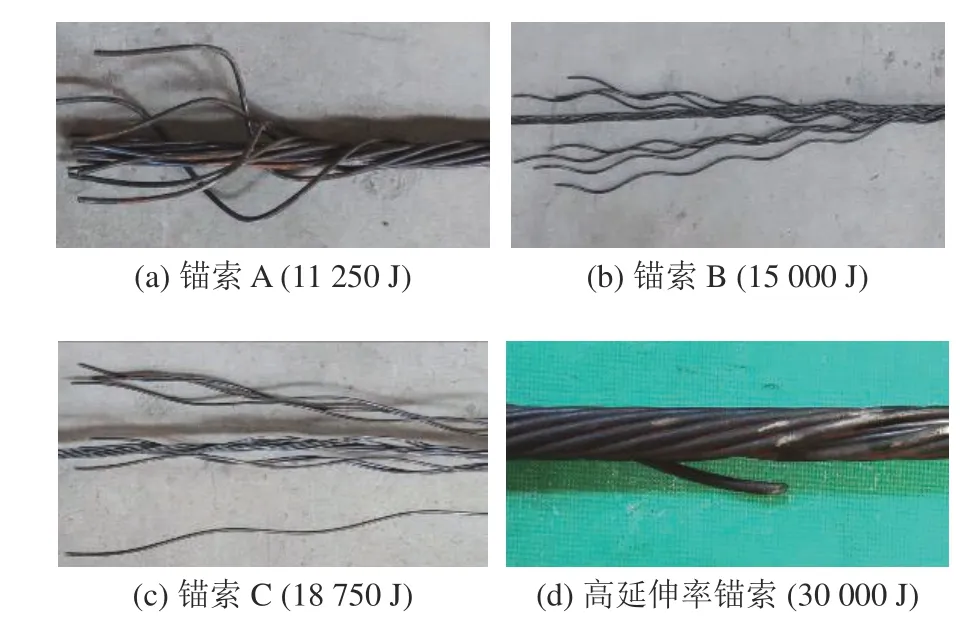

锚索A、锚索B、锚索C 和高延伸率锚索分别在冲击能量为11 250、15 000、18 750 和30 000 J 时出现了破断,锚索破断形态如图4 所示。

图4 锚索试样冲击后变形破坏情况Fig.4 Deformation and damage of anchor cable sample after impact

由图4 可以看出,不同锚索的抗冲击性能明显不同。锚索A 抗冲击能力最差,在冲击能量11 250 J时出现了整体破断。锚索B 次之,锚索C 抗冲击性能相对较好。与另外3 种锚索相比,高延伸率锚索抗冲击性能最好,冲击能量达到30 000 J 时锚索钢丝仅破断1 根。其他锚索受到冲击载荷后钢丝散开,钢丝破断断口的颈缩不明显,这与现场锚索动载破断形态较为吻合。而高延伸率锚索在冲击下钢丝不易散开,钢丝断后出现了明显的颈缩,这说明高延伸率锚索的塑性变形能力更强。

2.3.2 锚索试样的动态力学特性

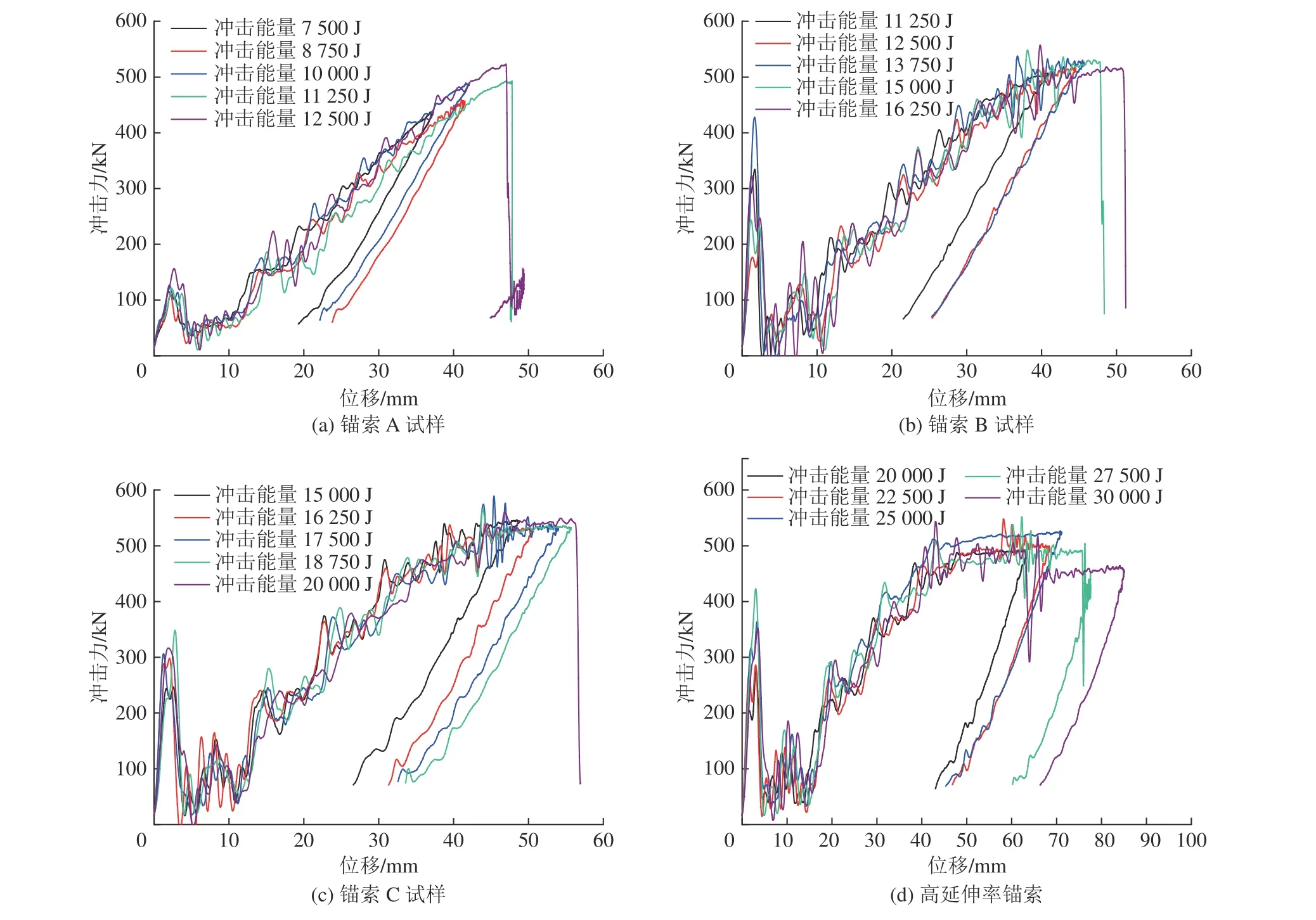

由于试验方案较多,下面仅列出了锚索在破断前的5 种冲击能量的测试结果,4 种锚索试样的部分冲击力–位移曲线如图5 所示。

图5 锚索试样冲击力–位移曲线Fig.5 Impact force displacement curve of anchor cable sample

由图5 可以看出,锚索冲击力–位移曲线可分为第1 次波峰阶段、线性增加阶段、稳定变形阶段和衰减阶段。4 种锚索的冲击力–位移曲线形态呈一定的波动上升状态,这主要是由于锚索特殊结构造成的,锚索由多股钢丝组成,在动载下会出现不均匀变形。4 种锚索的线性增加阶段的变形量差别不大,而稳定变形阶段的变形量差别较大,A、B、C 和高延伸率锚索在稳定变形阶段的最大变形量分别为0、10.95、11.82 和42.10 mm,高延伸率锚索的稳定变形量最大,C 锚索次之,B 锚索中等,A 锚索最小。A、B、C 锚索在破断前位移均有一定的回弹,当锚索破断后回弹消失。而高延伸率锚索达到破断后位移也出现了回弹,这主要是由于高延伸率锚索仅破断1 根钢丝,锚索整体结构仍具有一定的承载能力。

4 种锚索破断时的冲击力峰值基本相同,锚索A、B、C 和高延伸率锚索的破断冲击力峰值分别为523.21、529.37、549.53 和524.38 kN,这说明高延伸率锚索在冲击载荷下吸能不是依靠冲击力的增加,而主要是依靠变形吸能。与另外3 种锚索相比,高延伸率锚索的变形量主要集中在稳定变形阶段,并且动态破断载荷也与其他3 种锚索基本相同,这就使高延伸率锚索在冲击载荷下即能保持高刚度,还能在高承载下变形吸能。

整体来看,高延伸率锚索抗冲击能力最强,破断下的冲击能量分别达到了锚索A、B、C 的2.67 倍、2.00 倍和1.60 倍。高延伸率锚索不但能保持高的破断载荷,还具有高的刚度,其主要通过高阻力下的变形来吸收冲击动能。

2.3.3 锚索试样的变形和吸能特性

统计了4 种锚索的断后伸长率,单位长度吸能量等指标统计结果见表3 所示,锚索断后伸长率和单位长度吸能量对比如图6 所示。

图6 4 种锚索断后伸长率和吸能特性对比Fig.6 Comparison of elongation and energy absorption characteristics of four kinds of anchor cables after fracture

表3 4 种锚索断后伸长率和单位长度吸能量Table 3 Elongation and energy absorption per unit length of four kinds of anchor cables after breaking

由表3 和图6 中可以看出,锚索在冲击载荷下的伸长率要明显小于静载,约等于静载下伸长率的1/2。与锚索A、B、C 相比,高延伸率锚索的断后伸长率分别达到锚索A、B、C 的1.82 倍、1.68 倍和1.52 倍,这表明高延伸率锚索具有高延伸率特性。锚索A、B、C 和高延伸率锚索的单位长度吸能量分别为6.01 kJ、7.67 kJ、8.95 kJ 和15.24 kJ,与另外3种锚索相比,高延伸率锚索的单位长度吸能量分别是锚索A、B、C 的2.54 倍、1.99 倍和1.70 倍,这表明高延伸率锚索在冲击载荷下具有明显的吸能能力。

3 高延伸率锚索抗冲击机理

由于锚索钢材的化学成分、金相组织和夹杂物等对其抗冲击性能起主导作用,因此,测试了上述4种锚索的化学成分、金相组织和夹杂物,分析了高延伸率锚索的抗冲击机理。

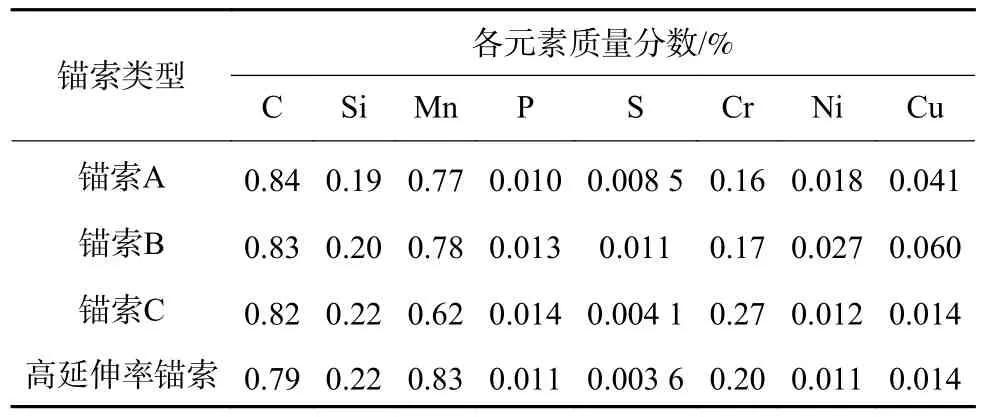

3.1 不同锚索的化学成分

研究[26]发现,钢材中不同元素的含量对其力学性能的影响不同。碳元素对钢材的强度和韧性起主导作用,碳含量的增加会提高钢材的强度,同时也会降低钢材的韧性;硅元素和锰元素属于有益元素,可以细化珠光体片层距离,从而提高钢材的强度和韧性;磷元素和铜元素主要是提高锚索在电化学环境和自然环境中的耐腐蚀能力,对锚索强度和韧性影响不大;硫元素属于有害元素,硫元素含量越高,锚索塑性越差,越容易出现脆性破断;铬元素和镍元素对锚索的强度和韧性影响不大。4 种锚索的化学成分测试结果见表4。

表4 锚索钢材化学成分Table 4 Chemical composition of anchor cable steel

由表4 可以看出,与其他3 种锚索相比,高延伸率锚索碳元素、硫含量较低,而硅、锰元素含量较高,高延伸率锚索在有益元素含量方面控制的较好,有害元素也控制在较低水平,这说明高延伸率锚索通过控制钢材中有益和有害化学元素含量大幅度提高了锚索的抗冲击性能。

3.2 不同锚索的断口金相组织分析

将4 种锚索制成金相试样,经机械磨制、抛光,用3%的硝酸酒精腐蚀,通过金相显微镜观察4 种锚索的金相组织,4 种锚索的金相组织如图7 所示。并测试了4 种锚索的晶粒度和晶粒形貌,晶粒形貌如图8 所示。

图7 4 种锚索金相组织形貌Fig.7 Metallographic morphology of 4 kinds of anchor cables

图8 4 种锚索晶粒形貌Fig.8 Grain morphology of four kinds of anchor cables

钢材的金相组织越多、越均匀,钢材的强度和塑性越好。由图7 中可以看出,锚索A 和锚索B 金相组织中局部存在粗大的组织和异常的网状物质,使钢材的索氏体、马氏体组织不均匀,且含量有一定降低,这样会影响锚索的抗拉强度和塑性变形,在冲击载荷下锚索易出现脆性破断。锚索C 和高延伸率锚索金相组织较细,组织网状物多、均匀,这样可以使锚索在动载断裂下能吸收能多的能量,可显著提高锚索的抗冲击性能。

晶粒度大小对锚索钢材和塑性有明显影响,晶粒度越小,锚索钢材的强度和塑性越好。晶粒尺寸越小,晶体界面就会增多,可有效组织钢材在动载断裂下的裂纹扩展。晶粒尺寸小,晶体界面上的夹杂物浓度也会相应降低,可大幅度提高锚索钢材的抗冲击性能。结合图8 和晶粒度测试结果来看,锚索A 和锚索B 的晶粒度为10.5 级,锚索C 和高延伸率锚索晶粒度为11.5 级,锚索C 和高延伸率锚索的晶粒度级别较高,其晶粒尺寸也越小。所以,与另外2种锚索相比,锚索C 和高延伸率锚索的抗冲击性能也越好。

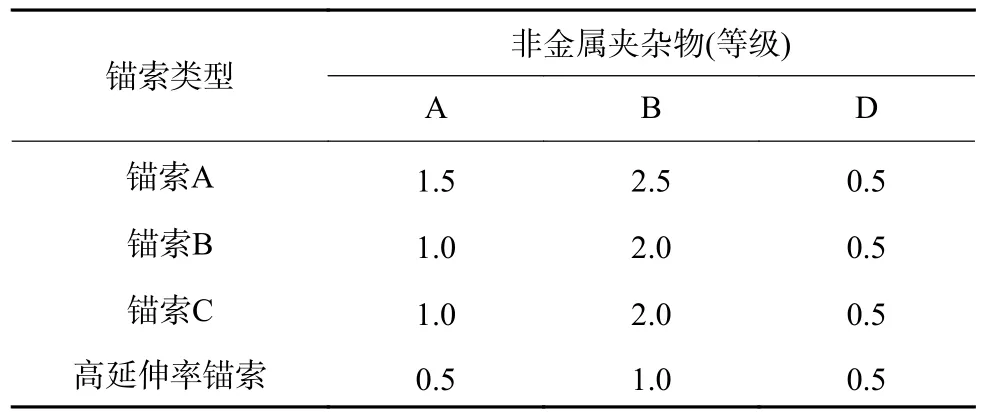

3.3 不同锚索夹杂物分析

采用金属夹杂物测试设备对4 种锚索断口的夹杂物的级别、夹杂物数量和分布形态进行了测试,4种锚索的夹杂物主要有3 种,分别为A(硫化物类)、B(氧化铝类)和D(球状氧化物类)。3 种夹杂物的等级见表5,夹杂物分布形态如图9 所示。

图9 4 种锚索夹杂物形态Fig.9 Inclusion morphology of kinds of anchor cables

表5 4 种锚索夹杂物等级Table 5 Inclusion level of 4 kinds of anchor cables

由于金属夹杂物与基体金属的力学特性有一定差异,当金属在冲击载荷作用下出现变形时,基体金属会在夹杂物周围形成应力集中,基体金属会首先在夹杂物附近出现开裂、破坏[27]。夹杂物级别大小对金属抗冲击性能有明显影响,级别越高,夹杂物的尺寸越大或数量越多。夹杂物会使钢材的塑性变形能力降低,在高应变率下易出现脆性断裂,其抗弯、抗剪能力也会大幅度降低。水平。除化学元素外,钢丝的金相组织也会影响锚索的抗冲击性能,金相组织的不同主要由钢丝的加工处理工艺不同造成的。在钢丝线材加工过程中,要合理控制钢丝线材的冶炼及轧制工艺,使线材的金相组织更细、更均匀,降低晶粒尺寸,减少夹杂物尺寸和数量,这样不但可提高钢丝的强度,还能提高钢丝的塑性变形能力,从而提高锚索整体的抗冲击性能。

4 高延伸率锚索支护吸能原理及现场应用

4.1 高延伸率锚索工作阻力特性

由表5 和图9 可以看出,锚索钢材中主要有3种夹杂物,分别为硫化物类、氧化铝类和球状氧化物类,不同的夹杂物级别也不同,锚索A 的3 种夹杂物级别均较高,锚索B 和C 的夹杂物级别中等,而高延伸率锚索的夹杂物级别最低。夹杂物中主要为MnS 夹杂物,呈长条状,沿轧制方向分布,尤其是锚索A 和B 含量较高。与其他锚索相比,高延伸率锚索夹杂物含量少,且夹杂物尺寸小,在冲击载荷下基体金属受力更均匀,能产生显著的塑性变形,抗冲击能力最强。

3.4 高延伸率锚索抗冲击影响因素分析

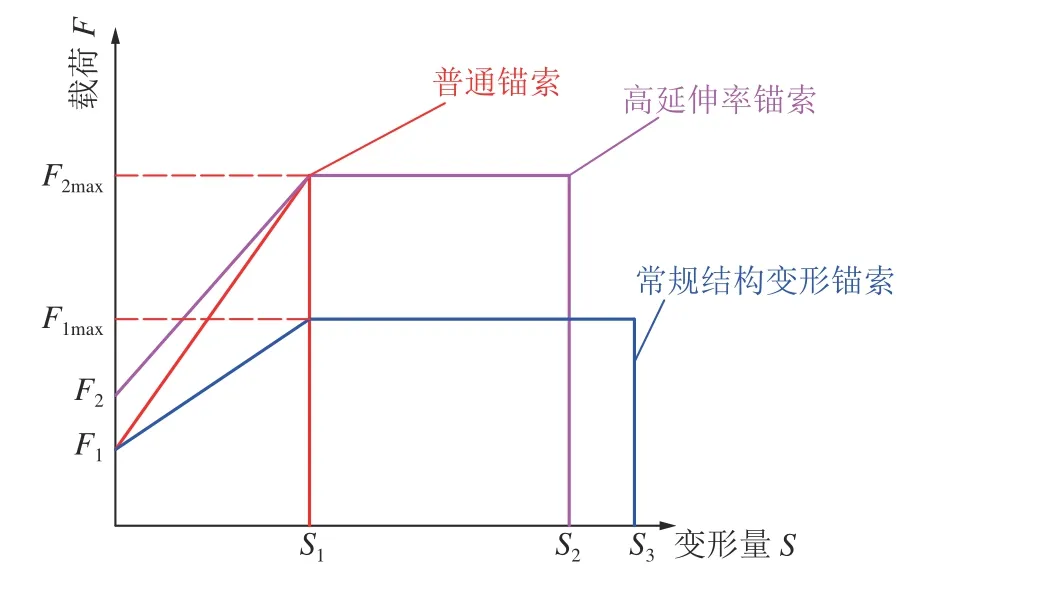

影响锚索抗冲击力学性能的因素较多,除制作锚索过程中的拉拔工艺和稳定化处理外,钢绞线线材质量是关键,钢绞线线材质量受钢材化学成分、金相组织及夹杂物等控制。线材中碳含量高会提高钢丝的初始强度,从而降低钢丝的塑性,并且其他元素对钢丝的力学性能都有不同程度的影响。在生产锚索钢丝的过程中,为了能提高锚索的抗冲击能力,要合理控制钢丝中各化学元素的含量,尽可能将有益元素含量控制在较高水平,而有害元素控制在较低高延伸率锚索具有高强度、高延伸率及高抗冲击等特性,可通过杆体的变形来吸收冲击动能。杆体变形吸能效果好,可大幅度提高支护系统的抗冲击性能。根据3.3 节中普通锚索和高延伸率锚索的动态力学性能,将其简化为理想化的工作阻力特性曲线,工作阻力曲线如图10 所示,图中S1、S2和S3分别表示普通锚索、常规结构变形锚索和高延伸率锚索的变形量;F1、F2、F1max和F2max分别表示常规结构变形锚索(普通锚索)初始预紧力、高延伸率锚索初始预紧力、常规结构变形锚索最大载荷和高延伸率锚索/普通锚索最大载荷。

图10 锚索的工作阻力特性曲线Fig.10 Working resistance characteristic curve of anchor cable

普通锚索初始预紧力为F1,当普通锚索受到冲击载荷作用时,锚索工作载荷增加,当工作载荷达到最大载荷F2max时,普通锚索出现破断。普通锚索破断载荷高,但变形量通常较小,破断载荷下的变形量为s1,在强冲击作用极易出现脆性破断。为了解决常规锚索变形量小的问题,国内外学者相继开发了常规结构变形锚索,通过在锚索尾部安装让压结构来实现普通锚索的大变形,让压结构锚索的变形载荷远低于其锚索杆体的最大载荷F2max,通常结构变形锚索的工作阻力F1max约等于F2max的60%,这样就导致常规结构变形锚索的支护刚度通常较低。与普通锚索和常规结构变形锚索相比,高延伸率锚索不但具有高的峰值载荷,同时在高的峰值载荷下还具有大的变形能力。

在深部巷道围岩中,锚杆、锚索支护材料承受拉、剪、弯等复合应力状态[28],结构性锚索有时很难发挥理想的吸能作用。与结构性吸能锚索相比,高延伸率锚索杆体具有高强度、高延伸率和高抗冲击等特性,在复合受力环境下也能充分发挥锚索的力学性能。同时,高延伸率锚索在施加高预紧力后,支护刚度高,能有效抑制锚索支护范围内破碎围岩的碎胀变形[29]。

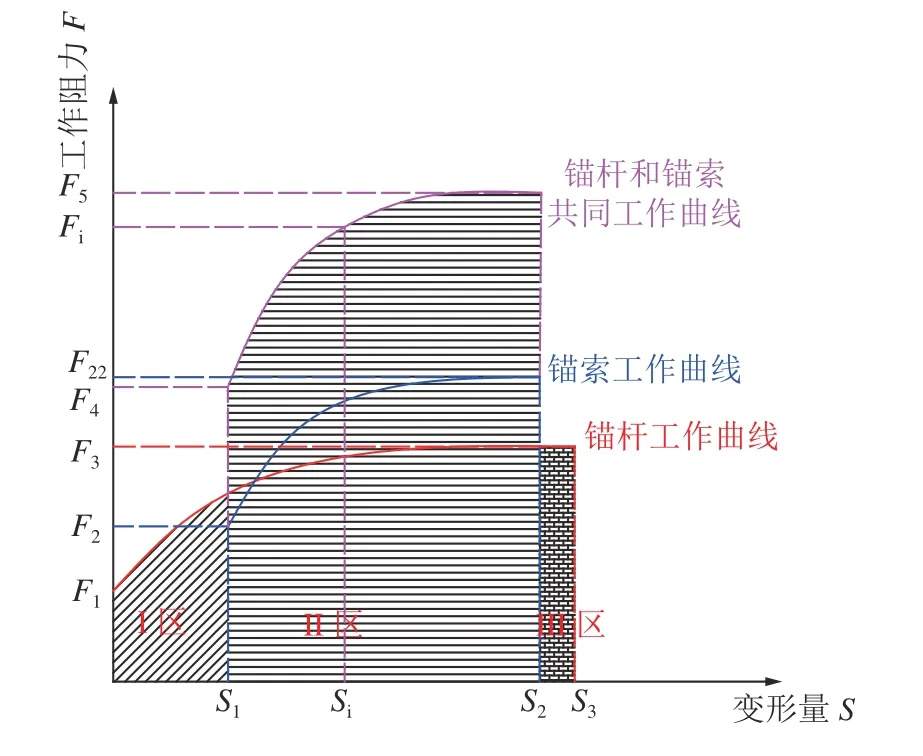

4.2 锚杆和锚索联合支护吸能原理

锚杆和锚索联合支护是冲击地压巷道常用的支护方式,由于锚杆和锚索所控制的岩层范围、力学属性等不同,难以实现锚杆和锚索支护系统在围岩变形过程中的协同支护作用,现场发生冲击载荷时,锚杆和锚索支护形式易被各个击破。要想实现2 种支护形式的协同支护,关键在于合理设计两种支护形式的强度、延伸率和预紧力。锚杆和锚索联合支护吸能原理如图11 所示,图中F1和F3分别为锚杆的预紧力和工作阻力,S3为锚杆的最大变形量;F2和F22为锚索预紧力和工作阻力,S1和S2为锚索初始变形和最终变形量;F4、Fi和F5分别为锚杆和锚索联合支护系统的初始预紧力、工作阻力和最终工作阻力,Si为锚杆和锚索支护系统的变形量。

图11 锚杆和锚索联合支护吸能曲线示意Fig.11 Schematic diagram of energy absorption curve for combined support of bolts and cables

由于锚索的延伸率远小于锚杆,所以锚杆的工作范围要大于锚索,锚杆和锚索联合支护的工作曲线范围可分为3 个区,分别为Ⅰ区(锚杆工作区)、Ⅱ区(锚杆和锚索协同工作区)和Ⅲ区(锚杆工作、锚索失效区)。

1)当巷道仅采用锚杆支护时,冲击地压发生时,仅有锚杆支护吸能,由于锚杆支护范围有限,易出现支护结构整体垮塌。

2)当锚杆和锚索联合支护系统变形位于S1和S2范围内时,锚杆和锚索可实现协同支护效果,此时,支护系统吸能能力最大。要想使锚杆和锚索联合支护发挥最大吸能防冲功效,就要适当增加锚索的延伸率和吸能特性,增加两者的协同支护的工作区间,避免被各个击破。

3)当围岩变形量大于S2时,如果锚索延伸率较低,锚索会先于锚杆发生破断。此时,锚杆支护结构会单独承载,也易出现整体垮塌破坏。

在冲击地压巷道支护材料选取和设计时,要考虑现场冲击地压能量和围岩条件,合理确定锚索的延伸率,要做到锚杆和锚索强度、延伸率及预紧力的匹配,使Fi=FGi+FSi,这样可以有效发挥锚杆和锚索联合支护的协同防冲作用。FGi为锚杆工作阻力;G为锚杆;FSi为锚索工作阻力;S 为锚索。

4.3 冲击地压巷道锚索支护材料适应性分析

通过对我国典型矿区巷道在冲击地压发生时出现的破坏形式来看,主要有3 种破坏形式:

1)大能量冲击巷道整体坍塌破坏。当巷道受到的冲击能量较大(冲击能量通常大于105J)时,巷道会出现整体坍塌破坏,锚杆和锚索支护结构出现大量破断失效。巷道围岩破坏深度大,单独依靠支护难以控制巷道冲击破坏,此类冲击破坏形式主要依靠通过卸压手段来降低巷道发生的冲击能量。

2)中等能量巷道发生大变形破坏。当巷道受到的冲击能量处于中等水平(冲击能量位于104~105J)时,巷道围岩会出现突然变形,变形量通常能达到0.3~1 m,锚杆和锚索支护结构易出现破断失效。通过提高锚杆和锚索的支护强度和抗冲击性能可有效降低巷道的变形量。

3)低能量累积冲击围岩损伤破坏。当巷道多次受到低能量冲击(冲击能量小于104J)时,巷道围岩在单次冲击下变形不明显,但多次冲击致使围岩内部损伤逐步积累,当损伤达到临界值时,巷道围岩会出现较大变形。

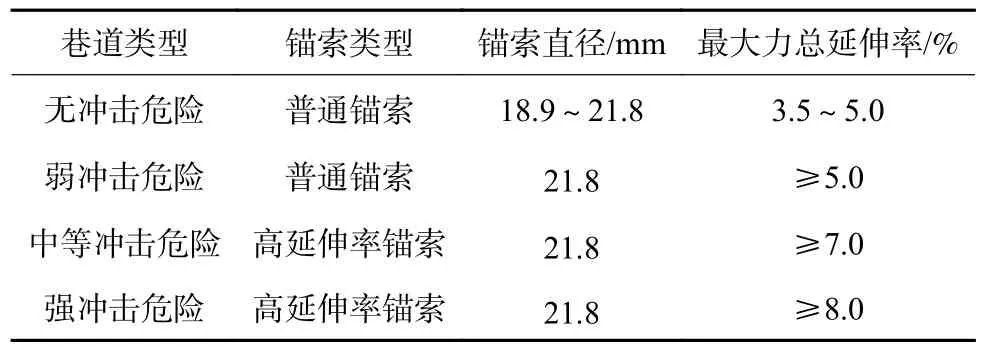

冲击地压巷道与传统巷道最大的区别在于具有瞬间冲击性,这就要求支护结构和材料不但要具有高的强度,还应具有高的抗冲击特性,尤其是强冲击危险巷道,更容易发生大能量冲击事件。根据煤矿现场锚索破断情况和不同锚索的抗冲击特性,现场选用的锚索强度不宜低于1 770 MPa,不同类型煤矿对锚索的选择应符合表6 的要求。

表6 不同类型煤矿对锚索选择的要求Table 6 Requirements for cable selection in different types of coal mines

由表6 可以看出,对于无冲击危险和弱冲击危险的巷道,可以选择普通锚索;对于中等冲击危险的巷道,锚索不但要能满足巷道围岩静载下的强度要求,还应具有较高的延伸率;对于强冲击危险巷道,一定要选择最大力延伸率大于8%的高强锚索,避免锚索在动载下出现破断。

4.4 冲击地压巷道支护能量校核计算

常村矿21220 下巷具有强冲击倾向性,评估得出发生冲击地压的最大震级为2.8 级,在该震级下巷道围岩出现破坏的震动速度最大值为6.1 m/s[23]。顶板泥岩破坏深度定为1.5 m,密度约为2 500 kg/m3。则发生冲击地压时顶板单位面积释放的冲击动能为

顶板锚杆(MG500 号)吸收的能量为6 kJ/m2,高延伸率锚索吸收的能量为15.0 kJ/m,自由段为4 m的高延伸率锚索吸收的能量为60.0 kJ,单位面积上打设的锚索数量按照0.5 根计算,则高延伸率锚索吸收的能量为30.0 kJ/m2,高强金属网吸收的能量为2.2 kJ/m2,则顶板单位面积上总吸收的能量为38.2 kJ/m2,每台U 型钢棚吸收能量约60 kJ,排距1.2 m,巷宽5 m,单位面积吸收能量为10 kJ/m2,液压抬棚和门式支架共吸收能量约为1 000 kJ,排距和巷宽按照5 m 计算,单位面积吸收能量为40 kJ/m2,则锚杆(索)、U 型棚及防护支架的吸收能量共计88.2 kJ/m2,联合支护体系按照上述支护参数基本能够满足防控要求。

4.5 现场应用

为验证新开发高延伸率锚索的力学性能,高延伸率锚索分别在义马、蒙陕和晋城等矿区展了现场试验。限于篇幅限制,现仅介绍高延伸率锚索在义马矿区的试验效果。

义马矿区是我国冲击地压灾害最为严重的矿区之一,由于该矿区受F16 断层和巨厚坚硬砾岩的影响,该矿区多个矿井发生过冲击地压灾害。当巷道出现大能量事件后,巷道震动明显,顶板大量岩块掉落,煤尘飞扬,能见度极低,巷道局部围岩出现鼓包,锚杆和锚索出现大量破断,尤其是锚索破断数量较多。巷道在动静叠加载荷作用下的变形破坏情况如图12 所示。

图12 义马矿区典型巷道变形破坏情况Fig.12 Deformation and failure of typical roadways in Yima mining area

试验巷道为常村矿的21220 下巷,21220 工作面主 采2–3 煤,煤 层 厚 度7.9 m,倾 角11.5°,埋 深815 m。煤层上方直接顶为泥岩,泥岩厚度32.1 m,直接底为炭质泥岩,厚度6.2 m。21220 下巷最大水平主应力达到25.25 MPa,垂直主应力19.08 MPa,最小水平主应力13.46 MPa,最大水平主应力与巷道夹角23°。21220 下巷为实体煤巷道,巷道沿煤层顶板掘进,留底煤1~2 m,三心拱断面,巷宽6.9 m,高4.25 m,直墙高1.7 m。巷道原支护方案中采用的锚索结构为1×7 股,直径17.8 mm,长8.0 m,最大力延伸率3.5%,间排距为1 500 mm×1 500 mm,锚索预紧力250 kN,受到强冲击载荷作用下,大量锚索出现了破断。

为了控制21220 下巷的巷道围岩冲击破坏,巷道在卸压和防护的基础上,采用高延伸率锚索进行围岩控制,卸压、支护和防护控制方案如下:

1)卸压方案:巷帮采用大直径钻孔卸压,钻孔直径118 mm,孔深22 m,排距0.9 m;底板采用爆破方式卸压,钻孔直径75 mm,孔深6~8 m,排距1 m。

2)支护方案:锚杆强度500 MPa,直径22 m,长度2.4 m,扭矩400 N.m,顶板锚杆间排距为900 mm×900 mm;高延伸率锚索结构为1×19 股,直径21.8 mm,最大力延伸率8%,长度6.3 m,预紧力不低于250 kN,间排距1 800 mm×900 mm;巷帮锚杆间排距900 mm×900 mm,巷帮高延伸率锚索长度4.3 m,预紧力不低于150 kN,间排距1 800 mm×900 mm;顶板和巷帮均采用菱形网。

3)防护措施:掘进时及时架设36U 钢棚,排距1.2 m,钢棚与围岩预留500 mm 空间,中间用枕木背实,确保钢棚与枕木有效接触。工作面回采前,巷道中架设液压抬棚或门式支架,排距5 m,巷道掘进时支护效果如图13 所示。

图13 高延伸率锚索巷道支护效果Fig.13 Field application effect of high elongation anchor cable

为监测支护结构受力的差异,在普通锚索和高延伸率锚索(除锚索材料不同外,其他支护参数相同) 支护区域分别安装了在线连续受力监测系统。同时,也布置了微震传感器来监测巷道周围的冲击能量。在监测过程中发现,部分普通锚索和高延伸率锚索的受力监测曲线形态相似,但有些存在明显的差异,普通锚索和高延伸率锚索存在明显差异的受力和冲击能量监测关系曲线如图14 所示。

图14 锚索受力和冲击能量关系曲线Fig.14 Relation curve between axial force and impact energy of anchor cable

由图14 可以看出:

1)巷帮锚索受力要明显低于顶板锚索受力,巷帮高延伸率锚索在出现多次冲击能量的情况下轴力基本保持稳定,而普通锚索在受到冲击能量作用下轴力出现明显的波动,最后轴力卸载至0。

2)与巷帮锚索相比,顶板锚索受力相对较高,尤其是顶板普通锚索在冲击能量作用下轴力达到430 kN,最后发生了破断,锚索轴力降至0。而高延伸率锚索受力较为稳定,受到多次大能量冲击事件后,锚索受力也变化不大。

整体来看,冲击地压巷道由于常受到冲击动载的影响,普通锚索支护结构受力会出现突然增加,这主要是由于普通锚索受到冲击载荷作用时,各股钢丝容易错动,导致锚索受力急剧变化。当锚索支护材料延伸率较低时,常出现动载脆性断裂的现象。采用高延伸率锚索后,由于高延伸率锚索延伸率高,在冲击动载下具有很好的缓冲吸能特性,并且各股钢丝约束性好,受到冲击载荷时各股钢丝同步受力,锚索受力较为稳定。巷道经受了多次大能量冲击,高延伸率锚索受力也较为稳定,锚索支护材料未出现破断的现象,巷道支护效果良好。

5 结 论

1)高延伸率锚索在动载下钢丝不易散开,破断载荷与普通锚索基本相同,断后伸长率分别是锚索A、B、C 的1.82 倍、1.68 倍和1.52 倍,单位长度吸能量分别是锚索A、B、C 的2.54 倍、1.99 倍和1.70 倍,高延伸率锚索具有高延伸率特性和高吸能能力。

2)通过在冶炼和轧制工艺过程中有效控制有害化学元素含量,使有益元素含量较高,细化、均化金相组织,减小晶粒尺寸,有效减少夹杂物尺寸和数量,提高钢丝的塑性变形能力,从而提高高延伸率锚索整体的抗冲击性能。

3)提出了高延伸率锚索支护吸能原理,并将高延伸率锚索在义马矿区进行了应用,应用结果表明:高延伸率锚索经受多次大能量冲击后,巷道支护效果良好,高延伸率锚索未出现破断。