煤基固废矿化封存CO2 技术研究进展

2024-04-08古文哲宋天奇何志伟刘治成

朱 磊 ,古文哲 ,宋天奇 ,何志伟 ,刘治成

(1.中煤能源研究院有限责任公司, 陕西 西安 710054;2.中国矿业大学(北京) 能源与矿业学院, 北京 100083)

0 引 言

近年来,全球每年排放CO2约36.8 Gt,导致气候变化、灾害频发、冰山消融等一系列环境问题,碳减排势在必行[1]。“碳达峰、碳中和”目标是中国主动提出的“国家自主贡献”,也是基于推动构建人类命运共同体的责任担当。中国在2020 年联合国大会向世界郑重承诺:“中国将提高国家自主贡献力度,采取更加有力的政策和措施,二氧化碳排放力争于2030 年前达到峰值,努力争取2060 年前实现碳中和[2]”。如何安全、高效、经济捕集封存CO2早日达到碳中和已成为研究热点。

二氧化碳捕集、利用和封存(Carbon Capture Utilization and Storage,CCUS)技术被认为是减少工业生产过程中CO2排放的关键技术[3]。该技术可追溯至20 世纪50 年代,美国、加拿大等国家率先开展了CO2驱油技术的基础理论研究工作。CO2捕集、利用与封存技术是MARCHETTI[4]于1977 年提出的,CO2地质封存与利用技术在此基础上不断融合发展,形成了CO2强化石油开采[5]、CO2驱替煤层气[6]、CO2强化天然气-页岩气开采[7-8]、CO2置换水合物[9]、CO2地浸采矿[10]、枯竭油气藏封存[3]、深部咸水层封存等关键技术[11]。我国CCUS 示范工程发展迅速,中国石化建设的齐鲁石化-胜利油田CCUS 项目,是我国规模最大的CCUS 全流程项目,标志着我国CCUS技术和工程示范进入新阶段[12]。

总体而言,CO2驱油封存技术因其兼具CO2减排和油气增产的双重效益,已形成较完备的全流程工业配套,国外已实现商业化利用,我国也处于工业示范阶段。CO2驱替煤层气由于煤层的特殊性和技术成熟度,尚处于工程探索阶段。我国CO2咸水层封存处于工业示范阶段,国外小部分项目已经达到商业化运行阶段。CO2封存与地浸开采技术已经达到了商业应用阶段,中国、俄罗斯、美国、澳大利亚、哈萨克斯坦、乌兹别克斯坦和巴基斯坦等国均开展了CO2地浸采铀的商业化应用[3]。除此之外,CO2驱替页岩气封存、CO2深部咸水层封存与采水、CO2枯竭油气藏封存等技术尚处于基础研究阶段,未见相关工程探索报道。

尽管近年来我国在CCUS 技术应用和工程示范方面均取得显著进展,但相较于国外,我国CCUS 技术工程示范项目在整体规模、集成程度、离岸封存、工业应用等方面尚存在较大差距,要实现规模化发展还存在诸多挑战[13]:低能耗碳捕集、负排放、超临界CO2管道输送、离岸封存、CO2利用等技术需要大额的资金投入;容易引发土壤、地下水、大气等一系列环境污染问题及地震等安全问题;此外,示范项目的选址、建设、运营和地质利用与封存场地关闭及关闭后的环境风险评估、监控等方面同样缺乏相关的法律法规和标准。因此探索大规模、低成本的CO2地下封存技术是亟待破解的技术难题,具有重要的理论意义与应用前景。

目前,我国煤炭行业的CO2排放量巨大,受环保政策影响,其产生的固体废物也面临着处置难题。利用碱性煤基固废进行CO2矿化封存,与天然矿物相比,具备反应活性高、运输成本低、封存效果好、高附加利用等天然优势,可实现“煤炭从哪儿来,煤炭利用产生的固废和CO2回到哪儿去”的可持续发展思路,具有广泛的应用前景,不仅实现工业固废的资源化利用,还能够为我国实现“双碳”目标做出巨大的贡献。

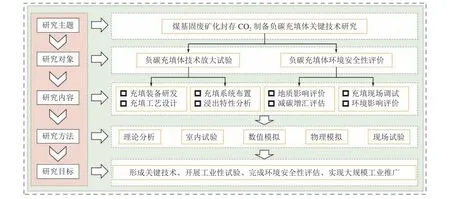

对CO2矿化封存技术的发展历程、煤基固废矿化封存CO2理论和技术进行了梳理,分析了当前技术的研究现状及存在的相应问题,构建了以煤基固废作为载体,利用采空区作为储源矿化封存CO2技术体系。这对于丰富我国CO2地质封存路径,提高煤基固废及采空区资源利用率,助力煤炭企业多途径实现煤炭资源低碳清洁高效利用具有一定的指导与借鉴意义。

1 我国煤基固废及CO2 排放概况

1.1 我国煤基固废分类

煤炭是我国的主要能源和重要化工原料,煤炭开采产生的煤矸石、电厂产生的粉煤灰、炉底渣、脱硫石膏以及煤化工产生的气化渣,形成了5 种典型的大宗煤基固废[14]。

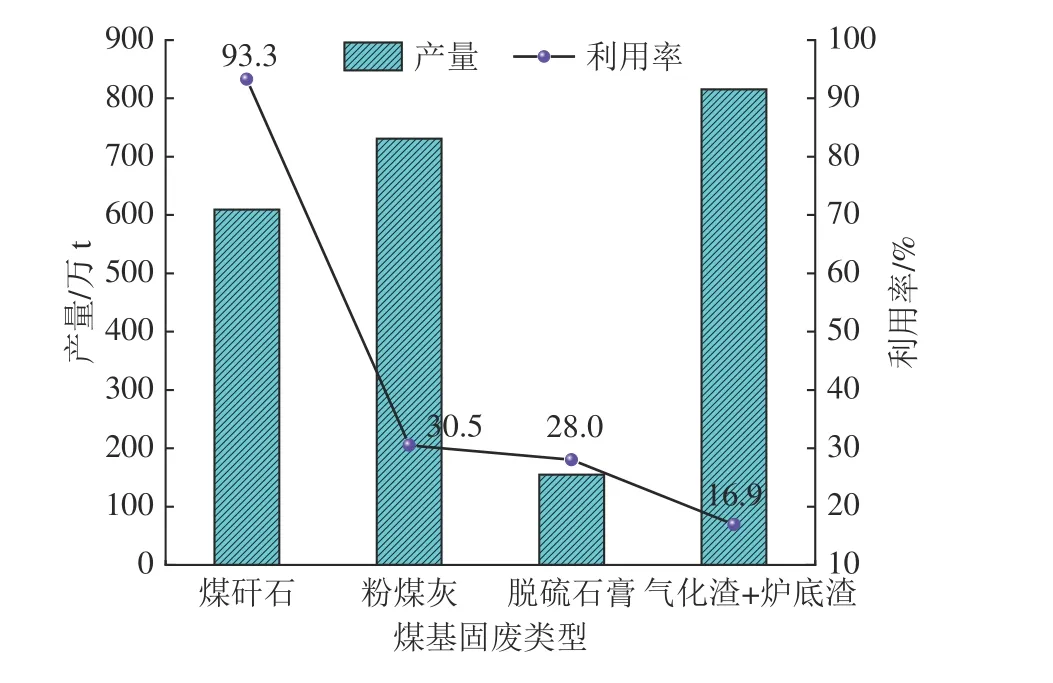

以宁东基地煤基固废为例:仅2020 年,宁东基地各类大小矿厂企业产生的煤基固废高达2 400 万t,其中粉煤灰产量约730 万t,气化渣和炉底渣合计产量约810 万t,脱硫石膏产量约150 万t,固废综合利用率仅占43.8%[15]。煤基固废产量和利用率如图1所示。

图1 宁东基地煤基固废产量和利用率Fig.1 Production and utilization rate of coal-based solid waste from Ningdong Base

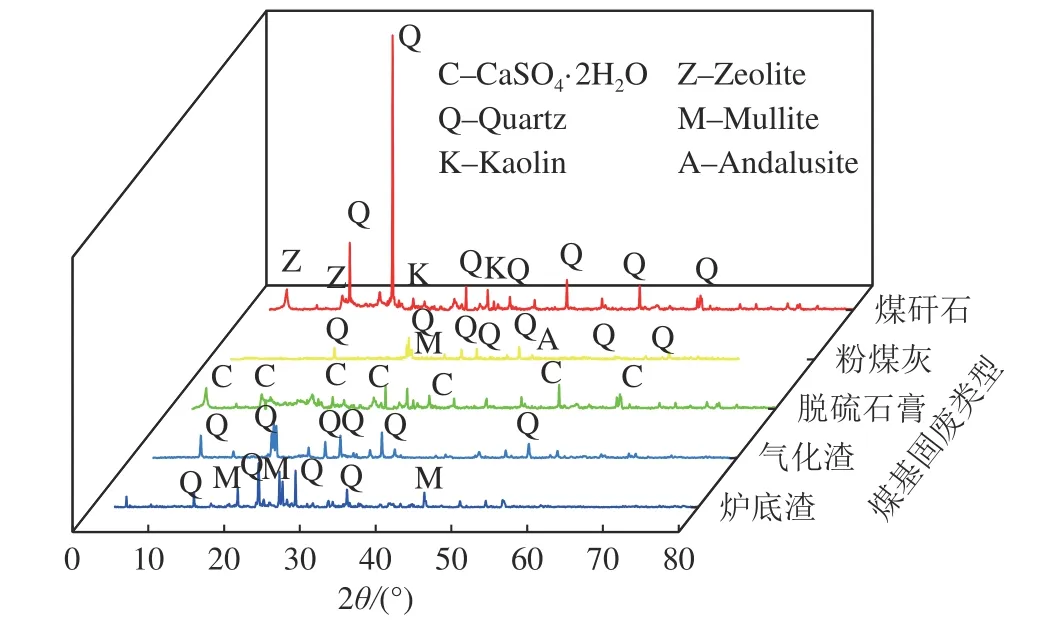

1)煤矸石。煤矸石主要来源于煤矿井下采掘工作面和地面分选厂。煤矸石的主要氧化物成分为SiO2、CO2、Al2O3、Fe2O3和K2O,主要矿物相为石英、粘土类矿物及有机碳物质等[16]。

2)粉煤灰。粉煤灰是煤燃烧所产生烟气灰分中的细微固体颗粒物,按照锅炉燃烧程度不同可分为传统煤粉炉(PC)粉煤灰和循环流化床(CFB)粉煤灰。粉煤灰主要氧化物成分为SiO2、CO2、Al2O3、Fe2O3和CaO,主要矿物相为石英和莫来石等[17]。

3)脱硫石膏。脱硫石膏主要来自火电厂、冶炼厂和大型企业锅炉,是含有湿法脱硫燃烧过程中二氧化硫气体和石灰浆料在强氧化条件下发生反应后产生的工业固废。脱硫石膏主要氧化物成分为CO2、SO3、CaO 和SiO2,还有少量Al2O3等成分。脱硫石膏主要成分为CaSO4·2H2O,其含量在固体物质中占90%以上。另外,其他杂质还有碳酸钙、亚硫酸钙、二氧化硅、金属化合物等。

4)气化渣。气化渣是在一定温度、压力下,用气化剂对煤进行热化学加工,将煤中有机质转变为煤气的过程产生的固态残渣,因排出方式不同,分为粗渣和细渣。气化粗渣和细渣的主要氧化物成分基本一致,均为SiO2、CO2、Al2O3、CaO 和Fe2O3,含量均超过90%,其余还有少量的MgO 和K2O 等成分,主要矿物相为石英等[18]。

5)炉底渣。炉底渣是燃煤在锅炉及其他设备燃烧后经排渣口排出的废渣,表面粗糙、多孔[19]。炉底渣的矿物相组成主要包括无定形相和结晶相两种。其中的无定形矿物相主要为硅、铝组成的玻璃体及少量未燃烬的碳粒;结晶相则为以晶型状态存在的无机矿物,主要氧化物成分为CO2、SiO2、Al2O3、Fe2O3和CaO,约占90%,主要矿物相为石英、莫来石、蓝晶石、石灰、钙长石和铁橄榄石等。宁东基地煤基固废XRD 测试结果如图2 所示。

图2 煤基固废XRD 图谱Fig.2 XRD pattern of coal-based solid waste

1.2 我国主要CO2 排放源

2022 年,按照世界不同地区二氧化碳排放量统计[20],亚太地区碳排放量遥遥领先,CO2排放当量达200.51 亿t。作为亚太地区的主要碳排放国家,我国CO2当量排放量为118.76 亿t,远高于其他国家,是美国的2.3 倍,俄罗斯的5.9 倍,位居世界第一。世界不同地区及主要国家二氧化碳排放量如图3 所示。

图3 2022 年世界不同地区及主要国家二氧化碳排放量Fig.3 Carbon dioxide emissions from different regions and major countries in world in 2022

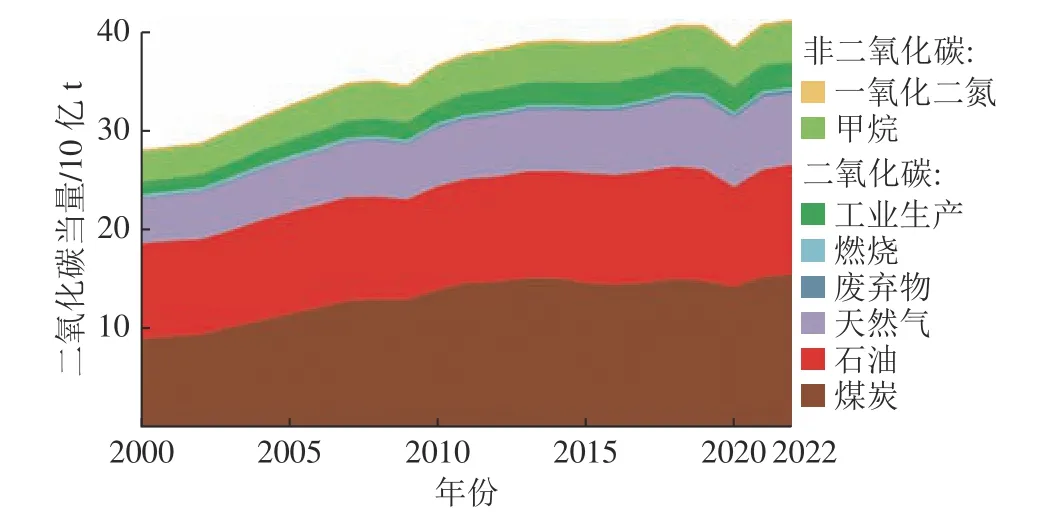

国际能源署(IEA)发布的《2022 年二氧化碳排放》[21]显示,能源生产与转换是二氧化碳排放的重要来源,能源相关碳排放领域构成如图4 所示。

图4 2000—2022 年全球与能源有关的温室气体排放Fig.4 Global energy-related greenhouse gas emissions,2000—2022

“相对富煤、贫油、少气”的能源资源禀赋格局导致中国主体能源仍以碳排放强度较高的煤炭为主,在生产和使用过程中不可避免会产生一系列煤基固废,进而对环境产生二次污染。中国CO2排放近80%源于煤炭能源的生产及使用,例如开采分选环节耗煤耗电产生CO2排放、运输时能源消耗产生的碳排放、燃煤发电、供热碳排放、钢铁冶炼及煤化工相关的碳排放[22]。

煤炭作为电力、钢铁、煤化工等高耗能行业的重要能源与原料,在“双碳”目标实现过程中占有重要地位[23];同时,煤炭在我国能源领域仍然扮演压舱石的角色,2050 年前煤炭仍是我国的主要能源,在推动我国能源转型发展中发挥兜底保障作用。因此在保证国家能源安全前提下,实现煤炭资源产业链的负碳开发成为实现“双碳”目标的重要研究方向。煤炭工业通过低碳转型实现碳达峰,既是煤炭工业高质量发展的内在要求,也是落实国家“双碳”战略目标的重要抓手[24]。

由此可见,煤炭行业高质量低碳化发展是我国实现“双碳”目标的关键所在,开展煤基固废低碳洁净高效利用是实现煤炭行业高质量低碳化发展的必由之路。

2 CO2 矿化封存技术研究现状

CO2矿化技术由SEIFRITZ[25]于1990 年提出,该技术通过利用自然界中富含钙、镁的矿石或碱性固体废弃物同温室气体CO2进行碳酸化反应,并将固体产物以碳酸盐的形式永久封存。CO2矿化过程分为原位和非原位矿化。

2.1 原位矿化

CO2原位矿化是指将CO2注入适当的地下岩层中,促进其和地质中的活性矿物发生反应生成碳酸盐的过程。通常,钙和镁的氧化物用于CO2矿化,它们在自然界中主要存在于硅酸盐矿物中,钙镁氧化物与CO2的矿化反应方程式如下所示[26]。

橄榄岩和玄武岩矿床富含镁、铁和钙硅酸盐,是原位二氧化碳矿化项目的主要目标。橄榄岩原位矿化CO2反应过程如图5 所示。

图5 橄榄岩内的水通量和化学反应[26]Fig.5 Water flux and chemical reactions in peridotite[26]

地表水通过覆岩裂隙流至浅部含水层,水与橄榄岩发生反应,使溶液富含Mg2+和 HCO-3;部分溶液渗透到深部含水层中,与橄榄岩发生化学反应触发蛇纹石、水镁石、菱镁矿和白云石的形成,导致溶液PH 值上升到12,与大气中CO2反应产生碳酸钙沉淀;浅层含水层溶液与之混合,进一步促进其反应过程[26]。

玄武岩原位矿化CO2的原理主要是在沉积后形成蚀变和角砾状层位或裂隙网络而具有良好的次生渗透性,由此产生的孔隙空间被赋存于岩石内含水层的循环水所填充。含水层通常富含包括钙和镁离子在内的离子,与注入的二氧化碳反应,在反应中沉淀碳酸盐并释放H+,反应如式(3)所示。

(Ca2+,Mg2+)+CO2+H2O=(Ca,Mg)CO3+2H+(3)

HOUSE 等[27]研究表明2 700 m 以下的深水环境和21℃以下的低温使注入的二氧化碳比周围的海水密度更大,使其以重力捕获机制下沉;同样的环境参数有利于二氧化碳水合物的形成,极大地降低了其在水中的溶解度。同时海底厚厚的沉积层将形成低渗透层,进一步降低泄漏的可能性。为了验证玄武岩在陆上和海上储存二氧化碳的潜力,进行了一系列注入测试项目和可行性研究。部分典型的原位矿化试点项目见表1。

表1 典型原位矿化试点项目Table 1 Typical in-situ mineralization pilot project

该技术能够将CO2永久封存在活性岩石中,避免大规模开采、运输和处理固体反应物的步骤和降低成本,形成一种经济、安全且长久的碳封存模式,结合直接空气捕集技术,可为实现碳中和目标发挥重要作用。但是,该技术一方面对原位反应的地质特性要求较高(需要高渗透率、高孔隙率和富含碱金属成分);另一方面,原位矿化过程中可能出现的液相水供应不足、矿化产物反渗透地层、引发地震、地下水污染、矿化反应效率低和重金属离子析出影响地层环境等问题也不容忽视[36]。此外,适合原位矿化封存的地质区域通常远离CO2排放源,CO2的安全输送技术及经济成本也是制约该技术发展的主要因素。因此,原位矿化技术的大规模应用还十分受限。

2.2 非原位矿化

相比于原位矿化技术对于矿化场地和条件的限制,非原位矿化技术应用范围更广,技术形式也更为灵活。非原位矿化过程可采用天然矿石[37](如蛇纹石,橄榄石,硅灰石等)或者碱性固体废弃物[38]为原料进行CO2矿化反应。

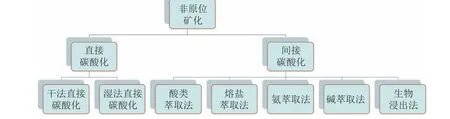

目前,CO2矿化主要包括两条技术路线,即直接碳酸化反应和间接碳酸化反应[39],技术路线如图6所示。其中,直接碳酸化反应又包括干法和湿法两种:干法就是气固碳酸化反应,将CO2气体直接同矿化原料一步反应生成对应的金属碳酸盐;而湿法则是先将CO2溶于水形成碳酸溶液,然后将溶液中的HCO-3/ CO23-离子与矿物原料中溶解出的Ca2+/Mg2+反应生成碳酸盐沉淀。间接碳酸化反应则是先利用酸、碱或熔盐浸出矿石中的Ca2+、Mg2+,然后再与CO2反应生成碳酸盐沉淀。针对这2 种技术路线,国内外学者均做了大量研究,发掘了2 种路线各自优势,但目前仍存在诸多问题。

图6 非原位矿化技术路线Fig.6 Non in-situ mineralization technology route

2.2.1 CO2干法直接碳酸化方法

干法直接碳酸化工艺最早由LACKNER 等[40]在1995 年提出,CO2气体直接与蛇纹石、镁橄榄石等天然矿石接触发生一步气固碳酸化反应生成碳酸盐。此路线直接、简单,但在自然条件下反应过程很缓慢,并且需要对原料矿石进行破碎、碾磨等预先处理。以橄榄石为例:

LACKNER 等[41]的试验研究表明细颗粒(100 μm)蛇纹石在500 ℃、3.4×107Pa 的CO2分压下,反应2 h 所获得的最大转化率仅为25%。DaCosta 等[42]提出用经水蒸气润湿的烟气与细颗粒(2.5~60 μm)的天然矿石进行气固直接碳酸化的改进工艺,结果表明在温度100~500 ℃、10% CO2和8.3% 水蒸气条件下,反应30 min 后每克橄榄石可矿化固定0.12 g CO2。当反应过程中没有水时,气固干法矿化CO2的固碳率下降,水蒸气强化矿化反应主要是由于存在的碱金属氧化物转化为氢氧化物。

虽然升高温度和CO2分压、增加烟气湿度可以提高反应速率,然而研究结果显示即使在高温高压下,碳酸化反应速率仍然太慢,转化率仍然太低,远达不到工业应用水平。

2.2.2 CO2湿法直接碳酸化方法

湿法直接碳酸化反应发生在气液固三相体系中,CO2溶于水形成碳酸,矿石在弱酸溶液中逐步溶解并与碳酸根发生沉淀反应形成碳酸盐。以橄榄石为例[26]:

Mg2+(aq)+HCO-3(aq)=MgCO3(s)+H+(aq) (7)

KWAK 等[43-44]研究了细磨的橄榄石与水混合并进入11.7 mL 的间歇反应器的直接水碳化反应的反应路径和反应程度。发现在反应温度为80 ℃,压力97×102kPa,反应时间20 h 条件下,最终CO2储存量为8%,7 d 后存量增加到67%。HUIJGEN 等[45]研究了悬浮在蒸馏水中的细磨硅灰石矿物的直接碳酸化作用,发现在反应时间为15 min、温度为200 ℃、二氧化碳为20×102kPa、粒度小于38 µm 的条件下,硅灰石的固碳效率最高可达75%。基于流程模拟(Aspen)[46],发现固定CO2的主要成本为原料的研磨和电力的消耗,分别为54 欧元/t 和26 欧元/t。

直接湿法矿化工艺具有设计简单、操作方便且无需额外化学试剂的优势。然而,当未进行矿化原料预处理时,直接矿化过程中矿物转化率低且需要高压和高温条件。为提高反应转化率,开发了高能机械研磨和化学浸出2 种主要工艺,通过增加比表面积来促进和加速碳化反应的速度和效率。研磨的目的是破坏或无序矿物晶格,从而增加比表面积。通常需要将粒度破碎研磨降至<300 μm,目的是释放有价值矿物颗粒[47]。

美国国家能源技术实验室(NETL)提出了一种直接湿法矿化工艺。该工艺在150~200 ℃和100×102~150×102kPa 条件下,CO2与经研磨的镁(或钙)基硅酸盐矿物在含NaHCO3和NaCl 的溶液中进行矿化反应[48]。试验表明,矿化6 h 后,橄榄石的转化率超过80%。研究发现,硅灰石的碳酸化活性最强,在1 h 内其转化率就可达70%以上。硅灰石直接湿法矿化反应速率比镁基矿物直接湿法矿化反应速率更快,其主要是由于CaCO3的沉淀速率比MgCO3的沉淀速率更快。此外,研究者还提出了其他机械活化方法,包括超声波处理和碱溶液中的湿法研磨,此类方法不仅没有实现更高的矿物反应活性,而且需要消耗大量的能量[49]。基于NETL 工艺,机械活化后的硅酸盐矿物矿化CO2的研究表明,机械研磨活化的主要问题是研磨过程中的高能耗,其促使之后的相关研究和开发从单一机械活化工艺转向热活化、化学活化等。

Aimaro Sanna 等[50]将蛇纹石在630 ℃以上进行加热处理来去除羟基,化学转化生成镁橄榄石,反应方程式如式(8)所示。研究表明在610 ℃下活化0.5 h 的能量需求可以降低到250 kWh/t。不但提高了蛇纹石的溶解效率,而且进一步降低了反应能耗。

NETL 结果表明[48],若不去除水(OH 基团),蛇纹石的反应速度很慢。蛇纹石在630 ℃下热处理2 h,可达到65% 的CO2储存量。加热活化过程所需的理论能量是将矿物加热到630 ℃的能量和脱羟化热的总和,与机械研磨相比,能显著降低能量消耗。

湿法直接碳酸化工艺虽然提高了矿石转化率和CO2封存能力,反应时间也大大缩短,但是碳酸化反应的温度、压力要求仍然太高,并且矿石预处理能耗也很高,使得该工艺成本较高,部分研究者开始尝试研究间接碳酸化工艺。

2.2.3 CO2间接碳酸化方法

间接碳酸化工艺先用酸类浸出剂或其他溶剂从矿石或固体废弃物中浸出钙镁离子,经固液分离后得到富含钙镁离子的溶液,然后将该溶液与捕集工艺得到的CO2气体或碳酸盐混合来进行碳酸化反应,反应后会生成碳酸盐从而实现了CO2的矿化封存[51]。从矿物中萃取活性组分的方法主要包括盐酸萃取法、熔盐法、其他酸萃取法、氨萃取法、碱萃取法和生物浸出法等[52]。

1)盐酸萃取法。从蛇纹石中提取镁的盐酸提取工艺是在20 世纪40 年代和50 年代发展起来的[53]。反应过程由3 个提取步骤和一个碳化步骤组成,如反应(9)—(12)所示。

尽管盐酸萃取工艺的效率较高,但是脱水和结晶步骤的能耗远高于发电厂产生二氧化碳的能耗,此外封存成本>150 欧元/t 二氧化碳。由于这些原因,盐酸萃取法并没有得到很好的发展,但是为熔盐法和其他酸萃取法奠定了基础。

2)熔盐萃取法。熔盐法的发展是为了降低盐酸萃取过程的能耗。除了用熔融盐(MgCl2∙3.5H2O)代替盐酸外,整个工艺过程和盐酸萃取工艺非常相似。相关的化学反应如下:

熔盐法的能耗要比传统盐酸萃取工艺低,但是溶剂具有极强的腐蚀性,导致很难实际操作。尽管萃取剂可以回收,但是仍需补充MgCl2∙3.5H2O。熔盐法的高成本制约着该工艺的发展。

3)其他酸萃取法。TEIR 等[54]发现醋酸(CH3COOH)、硫酸(H2SO4)、硝酸(HNO3)和甲酸(HCOOH)均可从蛇纹石中萃取出大量镁。MAROTOVALER 等[55]开发了一种工艺,在该工艺中,蛇纹石在20~65℃的温度下用硫酸化学活化3~12 h。生成的硫酸镁与氢氧化钠反应,放热反应生成氢氧化镁在20℃和40 bar 的水悬浮液中与二氧化碳反应,10 分钟内转化率达到55%。KREVOR 等[56]研究发现柠檬酸钠、草酸钠和乙二胺四乙酸(EDTA)等弱酸可以显著增强蛇纹石的溶解。PARK 等[57]证明了1%体积的正磷酸、0.9%的草酸和0.1%的EDTA 的混合物在70 ℃和102kPa 的条件下极大地促进了蛇纹石中镁的浸出。TEIR 等[58]开发的一种工艺在某些方面类似于HCl 萃取和pH 变化工艺,并使用4mol/L HCl 或HNO3作为萃取剂,在70 ℃下用酸从蛇纹石中提取镁,然后在pH 值为7 的情况下与水重新结合以沉淀铁。最后,用氢氧化钠将碳化反应的pH 值提高到9.5,这一过程导致镁到碳酸盐的高转化率,并产生相对纯的碳酸盐。该过程需要及时补充大量酸试剂,昂贵的试剂成本制约了技术的应用,使该过程不适用于矿物碳固定。

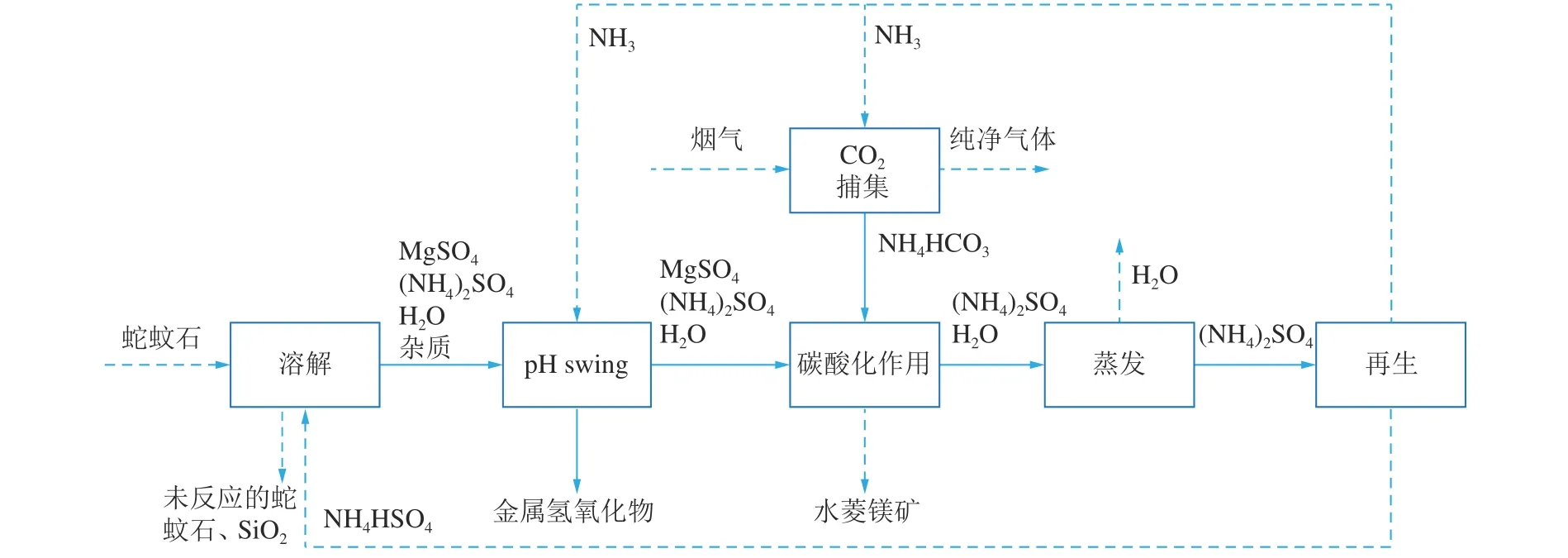

4)氨萃取法。为提高矿物萃取效率和实现萃取剂的回收和再利用,铵盐萃取工艺受到了广泛关注。WANG 等[59-60]提出了一种使用铵盐的pH 可变的二氧化碳矿化过程,在100 ℃下,蛇纹石在NH4HSO4溶液中3 h 内镁离子萃取效率约为100%,该工艺包括5 个步骤:①NH3吸收CO2产生NH4HCO3)在矿物溶解阶段,用1.4 mol/L的NH4HSO4从蛇纹石研磨中提取镁,粒度范围为75~125 μm;③用NH4OH中和富镁溶液,再用NH4OH 除去浸出液中的杂质;④富镁溶液与NH4HCO3溶液进行反应生成碳酸盐沉淀;⑤将(NH4)2SO4溶液在330 ℃高温下分解,再生获得NH3用于CO2捕集,再生的NH4HSO4用于步骤②。具体流程如图7 所示。

图7 基于pH -swing 的铵盐萃取蛇纹石的间接矿化工艺流程[60]Fig.7 Indirect mineralization process for ammonium salt extraction of serpentine based on pH swing[60]

虽然该工艺部分解决了溶剂再生的难题,同时实现了氨捕集CO2和CO2矿化利用的整合,但是再生阶段需要分离大量的水导致能耗较高,使得该技术在经济上仍然缺乏可行性。

6)生物浸出法。生物浸出是利用细菌从矿物中提取金属的过程,可用于从硅酸盐中提取钙和镁以固存矿物碳[62]。通过将硫化物和元素硫等产酸物质(AGS)为细菌提供食物,细菌反过来产生硫酸,硫酸从硅酸盐矿物中浸出金属离子,然后,可以碳化浸出的金属离子以实现二氧化碳封存的目的[63]。虽然目前该工艺在反应动力学方面无法与其他间接矿物固碳技术相竞争,但生物浸出是一种创新的、低成本的被动工艺,旨在利用废物作为金属离子和酸源,同时加速细菌对矿物的溶解以进行固碳。它具有可持续进程的所有特征,如果进一步发展,可用于产生和储存碱性废物残留物以及产生酸的物质的设施,如硫化物采矿作业,以减少其二氧化碳排放。

间接碳酸化的优点是可以生产有较高价值的高纯度碳酸盐产品来降低工艺成本,因为可以在碳酸盐沉淀之前除去杂质,如二氧化硅和铁。缺点是原矿石仍然需要进行破碎、研磨等高能耗的预先处理,并且酸性浸出剂难以回收并循环利用,还有浸出反应时间长、浸出温度高,工艺流程复杂,使其距大规模工业化应用仍有很大距离。未来应进一步开发合适的大型反应器、开发更复杂的添加剂以促进溶解以及开发集成的碳捕获和封存工艺来实现矿物碳化的成本降低。

3 煤基固废矿化封存CO2 技术

煤基固废中含有大量Ca、Mg 氧化物,是CO2矿化封存理想原料,矿化CO2的同时降低了煤基固废的碱性,提高了煤基固废环境友好性,增加了煤基固废资源化适用范围。利用煤基固废矿化封存CO2技术主要优点为:原料储量丰富、价格低廉、分布广泛,靠近排放源,运输成本低,可实现就地减排;矿化产物碳酸盐在自然界中形态十分稳定,泄漏等环境风险大幅降低,减少了监测成本;矿化过程为放热反应,具有热力学的优势,有利于减少能耗,节约能源;矿化可产出高附加值产物用于化工、建筑等领域,提高了利用率。但该技术矿化反应条件苛刻,成本较高,处理规模小,研究尚停留在实验室阶段,工业大范围推广存在一定的难度。

3.1 煤矸石矿化封存CO2 技术

煤矸石含有丰富的Si、Al 元素,矿物成分中高岭石的存在使其具有一定的层间结构,同时具有优异的稳定性,通过对煤矸石进行活化和改性,或与其它吸附剂复合,可提高其比表面积和离子交换能力,制得煤矸石基吸附材料[64]。

GAO 等[65]将煤矸石进行粉碎和筛分至200 目,在600~1 110 ℃下焙烧2 h,生成热活化煤矸石(TAE),将TAE 加入15%~35% 的NaOH 溶液中,在80~106 ℃下,煤矸石/NaOH 比为0.2~0.8,搅拌30~210 min,然后对悬浮液进行过滤和洗涤,获得渗滤液,与Ca(OH)2反应制备了一种新型多孔硅酸盐材料(PSM)。在温度为293.15 K、常压、纯CO2流量为120 mL/min的条件下,90 min 内PSM 对CO2的吸附量为36.69 mg/g。WU 等[66]以煤矸石为硅源,采用水热法制备了一系列Mgx-Cu1-x-SiO3(x=0.25、0.5、0.75、0.9)型吸附剂。研究结果表明,在298.15 K、102kPa 下具有较高的CO2吸附容量,其中Mg0.9-Cu0.1-SiO3的吸附容量最大,为16.73 cm3/g,为煤矸石制备复合硅酸盐低温捕集CO2开辟了新的研究方向。

WU 等[67]利用水热法制备了4 种新型煤矸石硅酸盐纳米材料:MgSiO3、MnSiO3、CuSiO3和ZrSiO4,在反应温度140 ℃、pH 为10.00、Mn/Si 物质的量之比为1∶1、反应时间为10 h 的条件下,所得吸碳量分别为14.97、17.93、10.59 和7.82 cm3/g。DU 等[68]以煤矸石为原料,制备出了介孔硅材料(M-SiO2),对体积分数8% 的CO2最大吸附量为9.61 mg/g,吸附条件为:常压,吸附温度298.15 K,气体流速30 mL/min,平衡时间40 min;利用EDA 对M-SiO2进行改性,改性后的材料具有更大的粒径和更小的孔道结构,晶型未发生改变,对8% CO2的最大吸附量为83.5 mg/g,平衡时间为374 min。

煤矸石基CO2吸附材料制备方法具有原料易得、价格低廉、工艺简单等优点,该工艺为煤矸石的资源化利用提供了一条可供选择的途径,对环境保护和固废利用具有重要意义。但是,煤矸石的晶型结构稳定,晶格能较高,反应活性不足,未经预先活化处理难以浸出其中有用元素。常用的煤矸石的活化方式主要包括机械活化、热活化、微波活化、化学活化和复合活化等[69]。ZHANG 等[70]指出机械力可诱导煤矸石产生脱羟反应,晶体结构无序性增加,Si-O、Al-O 键破坏,SiO2、Al2O3溶解度增大,最终导致煤矸石反应活性增大;郭彦霞等[71]在煅烧煤矸石时添加Na2CO3助剂,发现煅烧过程中Na2CO3与高岭石发生反应形成易溶于酸的霞石,显著提高了煤矸石中氧化铝的浸出率,活化效果明显。任根宽等[72]以碳酸钙、氟化钙为助剂,1 260 ℃烧结活化煤矸石,氧化铝浸出率高达90.5%。

通过活化作用可以明显增加Si、Al 元素的浸出,为吸附材料的制备创造有利条件。但是,单一活化方式经常导致后续反应不彻底、能耗高、效率低,未来应针对性地开发新型活化技术,探究复合活化工艺,强化有用元素提取效果,提高经济效益,促进工业化生产。此外,如何经济、低耗地去除矸石中的高碳物质也是制约其吸附性能的关键问题。

3.2 粉煤灰矿化封存CO2 技术

3.2.1 粉煤灰直接矿化封存CO2

粉煤灰中含有氧化钙和氧化镁等,而且靠近CO2排放源(电厂),因此其具有矿化CO2的优势。

王晓龙等[73]研究了以粉煤灰为原料采用直接液相法矿化封存燃煤电厂烟气中CO2技术,当反应条件为温度60 ℃、固液比100 g/L、烟气流速350 mL/min 时,每吨粉煤灰对CO2的封存能力66 kg;基于该技术设计了5 万t/a CO2直接液相矿化装置,CO2的矿化处理费用为285.0 元/t。

马卓慧等[74]以粉煤灰提铝后的硅钙渣作为矿化原料,在温度为55 ℃,固液质量比为1∶10,搅拌速率为300 r/min 的条件下,以1.2 L/min 的流量通入CO2,矿化反应于850 s 内完成,硅钙渣的固碳率为9.25%。蔡洁莹等[75]研究发现粉煤灰固定CO2的量随着温度升高和固液比增加而降低,1 t 粉煤灰可固定43.13 kg CO2,为粉煤灰的综合利用提供一种新方法。

传质是影响矿化封存的关键因素。由于气体-外表面的高传质,碳化反应在粉煤灰中有效CaO 的外表面形成一层CaCO3产物层,限制了CO2与其下有效CaO 的进一步直接接触,这种传质限制减缓了反应的速度。Anantkumar Patel 等[76]研究发现,粉煤灰与CO2矿化反应分为快速转化阶段和缓慢反应阶段,粉煤灰在CO2分压为37 kPa、达到缓慢反应阶段时间为30 min,此条件下,水化粉煤灰反应温度为30~80 ℃,未经处理粉煤灰为为700 ℃,显著降低了反应能耗。

为了增加气固相反应的传质,刘蓉等[77]在原料气氛中通入水蒸气和CO2混合气进行配湿,在温度550 ℃、喷湿量3 kg/h、水蒸气浓度为20% 条件下,矿化效率高达58.94%,是因为水蒸气的添加促进了粉煤灰中CaO 向Ca(OH)2的转化,而Ca(OH)2的矿化反应性能更强,矿化反应速率更高,一定程度上增强了矿化效果。MONTES 等[78]对水溶液碳化反应采用了两步反应,即首先将粉煤灰水合转化为Ca(OH)2,然后进行碳化反应,发现1 t 粉煤灰在60~90 ℃时可捕获26 kg CO2。

通过向碳酸化气氛中添加水蒸气能有效提高粉煤灰的矿物碳酸化效率。但这种效率的提升是有限的。刘威[79]通过水合煅烧方式预处理改性粉煤灰,发现矿化性能提升明显,在650 ℃下,5 min 内碳酸化效率达到39.54%,60 min 碳酸化效率达到50.05%。主要是因为水合作用促进了Ca(OH)2的生成,煅烧使粉煤灰颗粒表面破裂,内部包裹的CaO 颗粒得以释放,钙含量得以提高,并且粉煤灰的孔容明显增大,因而碳酸化反应性能增强。

经济性和高性能设备的研发是当前面临的主要挑战,下一步可考虑进行化工工艺流程模拟,完善反应过程参数优化和技术经济性评估,计算物料平衡及运行成本。

3.2.2 粉煤灰高掺量混凝土CO2矿化技术

以工业固废为主要原料的混凝土二氧化碳矿化养护技术近期成为研究热点,该技术可利用粉煤灰等工业固废作为二氧化碳矿化的原料,在消纳固废的同时可有效固化CO2并改善混凝土力学性能和耐久性能[80]。

2020 年,我国水泥产量约占全球55%,排放CO2约14.66 亿t,约占全国碳排放总量14.3%[81],。按照粉煤灰等量节约水泥计算,在混凝土每掺加1 t 粉煤灰,即可减排二氧化碳616.6 kg。於林锋等[82]研究发现,在混凝土中掺入粉煤灰和矿粉可显著降低混凝土碳排放量,掺量为30%~50% 时,排放量降低29.67%~47.01%,平均降低36.94%。孙一夫等[83]对自然养护4 d 后的加气混凝土进行2 h 二氧化碳养护,试件固碳率随着养护压力升高而升高,低压养护和梯级养护有利于降低加气混凝土试件的力学强度损失,梯级养护中CO2浓度/分压力越高,加气混凝土试件表观固碳率越高。

下一步,可考虑添加更多种类的工业固废,充分发挥多元固废之间的级配作用和复合激发效应,提高矿化产物的填充及聚合作用,提高材料力学性能。

3.2.3 粉煤灰基CO2吸附材料

除高钙粉煤灰外,粉煤灰中含有的碱金属与碱土金属氧化物总量较低,其吸收CO2的能力有限,学者们研究较多的是粉煤灰合成沸石分子筛。粉煤灰富含SiO2和Al2O3,是理想分子筛的天然原材料,具有特定骨架结构和硅铝连接基序的分子筛材料在CO2吸附等领域应用广泛[84]。

张中华等[85]利用粉煤灰为原料,制备2 类可用于烟气中CO2捕集的吸附剂。一类是沸石分子筛类吸附剂,利用水热合成法得到A 型、X 型等沸石分子筛吸附剂;一类是利用粉煤灰制备出适合的多孔载体,使用浸渍法得到固态胺类吸附剂。沸石分子筛对于CO2主要是物理吸附,吸附容量169~223 m g/g,固态胺吸附剂是利用胺基与CO2结合介于物理与化学吸附之间,吸附容量108~189 mg/g。AQUINO 等[86]以粉煤灰为原料,通过碱熔水热法合成NaA 型和NaX 型沸石分子筛,具有较高的CO2吸附容量,其中合成的X 沸石的吸附容量与商业沸石的吸附容量非常接近。VERRECCHIA 等[87]以粉煤灰为原料,通过碱熔融和水热处理制备X 型沸石。在NaOH/CFA重量比、晶化时间和晶化温度分别为1.2、7 h 和90 ℃的试验条件下,该材料对CO2的吸收率为2.18 mol/kg;进一步对合成工艺进行优化,在NaOH/CFA 质量比为1.4,晶化温度80 ℃,晶化时间7 h 时,产物对CO2的最大吸附容量为3.3 mol/kg。为了进一步提高粉煤灰基材料吸附CO2的能力,利用粉煤灰合成多孔材料。缪应菊等[88]以高硅粉煤灰为原料,采用溶胶-凝胶工艺联合冷冻干燥技术制备二氧化硅气凝胶,常温常压下CO2饱和吸附容量为1.22 mmol/g。研究结果表明该气凝胶材料不仅可以作为载体负载胺进行CO2的化学捕集,也可作为CO2物理吸附的固体吸附材料。

粉煤灰中回收硅元素制备硅基固态胺吸附剂具有较好的CO2吸附性能。CHANDRASEKAR 等[89]从粉煤灰中提取硅源成功合成出SBA-15,浸渍50%PEI 后,在75 ℃、100% CO2气氛下获得了2.50 mmol/g的CO2吸附容量。研究人员[90]进一步使用粉煤灰为原料、P123 为模板剂、三甲苯为扩孔剂成功制备出比表面积、孔体积和平均孔径分别达363 m2/g 、1.88 cm3/g和36.1 nm 的泡沫SiO2,可负载63.2% 的PEI,制备的吸附剂在75 ℃、100% CO2下展现出4.7 m mol/g的超高吸附容量。PANEK 等[91]以粉煤灰为原料、CTAB 为模板剂成功合成出另一种有序介孔SiO2-MCM-41,其比表面积和孔体积分别为1 230 m2/g 、 1.19 cm3/g,负载上PEI 后CO2饱和吸附量达到了2.95 mmol/g。目前,该工艺存在的问题是Si 的回收过程需要使用大量强酸、强碱试剂,含酸、含碱废液的处理是个潜在麻烦;此外,合成基体材料使用P123、三甲苯等昂贵的模板剂、扩孔剂,成本较高,且这些试剂毒性较强,合成过程会产生有毒废水和废气[92]。

粉煤灰源铝基固态胺吸附剂具有吸附容量高、稳定性好的优势,且待吸附剂失活后仍可通过焙烧去除失活的有机胺,从而回收纳米Al2O3基体继续使用,这种高性能固废源固态胺吸附剂将成为该领域极具应用潜力的吸附剂材料之一。沈雪华等[93-94]对含铝残渣用石灰石进行烧结,然后采用碳酸钠溶液溶解得到偏铝酸钠(NaAlO2)溶液,并用此为铝源成功合成出纳米Al2O3。在此基础上通过NaAlO2浓度、合成温度等合成参数对纳米Al2O3孔隙结构进行调控,成功合成出孔体积为1.0 c m3/g的纳米Al2O3。其负载上50%PEI 后,在90 ℃、40%CO2气氛下实现了3.10 mmol/g的CO2吸附容量。该技术存在的主要问题是从粉煤灰中回收Al 能耗较高,且产生较多的硅钙残渣固体废弃物。

由此可以看出,粉煤灰的活性大小是提高粉煤灰综合利用率的关键所在,SiO2和Al2O3是粉煤灰制备吸附材料的原材料,分选、焙烧、研磨、微波、超声波、加压、真空、表面活性剂等预处理技术可提高其活性和有用元素的浸出率[95],相关学者也做了大量的研究。

吴艳等[96]研究发现经研磨后粉煤灰中铝的浸出率相比于研磨前提高了约168.0%;吴成友等[97]研究发现在特定条件下粉煤灰中Al2O3的浸出率可达82.4%;周保成[98]提出微波-真空协同强化粉煤灰碳酸钠实验,铝浸出率达到95.43%;蒋周青等[99]通过研究从高铝粉煤灰脱硅滤饼中提取氧化铝的过程,发现脱硅滤饼在1 050 ℃下煅烧120 min 后所得熟料的Al2O3溶出率达93.4%;GUO 等[100]选用Na-OH 和Na2CO3对粉煤灰进行活化,混合添加剂使氧化铝在700 ℃时的提取率达到95%。王百年等[101]采用复合助剂CaCl2+Ca(OH)2焙烧活化粉煤灰,在适宜工艺下Al2O3浸出率可达到95.5%。刘能生等[102]使用硫酸铵与碳酸钠两种不同助剂活化粉煤灰,焙烧酸浸粉煤灰中铝的浸出率分别为92.65%与92.23%。HU 等[103]以Na2CO3作为活化助剂,通过常规加热对高铝粉煤灰进行焙烧和活化,采用微波加热强化活化过程。结果表明,当铝的浸出率约为93.00%时,使用微波加热700 ℃,30 min 就可以达到常规加热900 ℃、60 min 时铝的浸出率。JU 等[104]研究发现使用超声辅助可以缩短反应时间并显著提高硅提取效率。

在后续的实验室或工业生产中,在原有单一预处理技术提取基础上,采用多种技术协同提高有用元素的浸出率、强化浸出过程、降低反应能耗是今后研究的重点。

3.3 脱硫石膏矿化封存CO2 技术

3.3.1 脱硫石膏基吸附材料固化CO2

李海红[105]利用碳酸化反应装置(高温高压反应釜)进行了脱硫石膏+粉煤灰固化二氧化碳试验,研究结果表明固化剂样品粒径为75~147 μm,FGD/FA配比为(480 g FGD+20 g FA),液固比为3 mL/g,初始压力为4 MPa,反应温度60 ℃,反应时间为50 min,每吨固化剂最多可固定CO2为53.108 kg。

为了提高Ca2+的浸出率和加快碳酸化速度,一些学者在浸出时引入超声波强化等方法。狄华娟等[106]以脱硫石膏等钙基废渣为固碳原料,利用碳酸酐酶的高效催化性能,促进CO2溶解并转化为 H CO-3、CO23-,然后与从钙基废渣中浸出的Ca2+发生碳酸化反应。在超声波条件下固碳率增强42.9%,此外,超声波能够细化颗粒,使碳酸化反应更快完成并使碳酸化程度进一步提高。

为了提高吸附剂的吸附容量,部分学者将有机胺负载到多孔载体上增强其与CO2分子之间的相互作用。许静文[107]将生物炭与硅钙渣混合制备出复合载体,对其浸渍负载五乙烯六胺(PEHA),加入脱硫石膏(FGDG)制备了含水固态胺CO2吸附剂。在进气流量为30 mL/min,吸附温度为85 ℃时,FGDG 含量为30% 的吸附剂的CO2吸附量最大,为2.33 mmol/g,与不含FGDG 吸附剂相比提高了53%。为了提高CO2吸附效果,向固态胺CO2吸附剂中加入20% K2CO3,得到最大CO2吸附量为2.91 mmol/g,比不含K2CO3时提高了24.5%。采用浸渍法向其负载PEHA 和MDEA 混合改性,改善了其CO2吸附性能,吸附量为2.95 mmol/g。

载体孔隙对增大胺浸渍量及加强氨基与载体的结合强度及杂质气体存在时对CO2的吸附性能影响有待进一步研究。

3.3.2 脱硫石膏矿化CO2制备均一球霰石CaCO3

脱硫石膏含有丰富的钙、硫等元素,经矿化反应后其主要产物是CaCO3,在药物载体、生物陶瓷、造纸、疏水材料、生物传感器、生物微胶囊等方面具有广泛的应用,受到了广泛关注[108]。

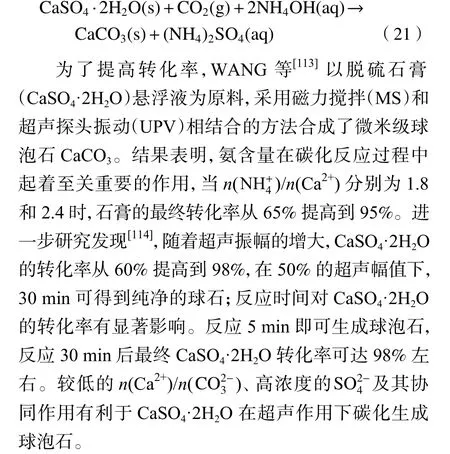

LEE 等[109]对脱硫石膏的碳化过程进行了研究,在常温、常压、CO2流量为4 L/min 的条件下,10 min即可生产出纯度大于90%的高纯碳酸钙,碳化率约为95%。SONG 等[110-111]开发了一种利用烟气脱硫石膏一步矿物碳化诱导期沉淀纯CaCO3的工艺,反应方程式如式(21)所示。随着CO2流量的增加,诱导时间缩短;生成效率随氨含量的增加而线性增加,是由于抑制了脱硫石膏中钙离子的浸出和碳酸钙的结晶,从而增加了氨基甲酸酯的量。然而,由于CaCO3结晶的诱导期时间较短导致纯CaCO3的回收率仅有5%。为了提高纯CaCO3的收率,在脱硫石膏矿化CO2体系中添加聚丙烯酸(PAA)以延长CaCO3的结晶诱导期,将纯CaCO3的收率提高至60%。但是这种工艺的缺点是降低了总体碳化产率,原因是PAA 的存在阻碍了CO2的溶解而损失碳酸盐[112]。

这些研究为利用脱硫石膏并将二氧化碳封存到附加值产品中提供了一条新的途径。但是,该工艺成本较高,制备的产品纯度低,后期需进一步探索适宜的添加剂以降低成本。

3.4 气化渣矿化封存CO2 技术

气化细渣为典型的煤基固废,主要成分为SiO2、Al2O3等矿物质和残炭,丰富的硅铝结构具有制备吸附剂的潜质,因此其可作为制备沸石、中孔硅材料、炭/硅复合多孔材料的原料,进而吸附CO2。

程晓莹等[115]用碱熔融水热法制备出13X 分子筛,制备的产物热稳定性较好,比表面积为505 m2/g,堆积孔径为3.79 nm,可用于化学吸附。马超等[116]以气化细渣为原料,添加NaAlO2补充铝源,以Na-OH 为碱性环境在水热条件下制备吸附剂。比表面积为311 m2/g,微孔比表面积占72.98%。LI 等[117]用气化细渣酸浸残渣为硅源,采用非水热溶胶-凝胶法,制备MCM-41 中孔硅材料,比表面积达到1 347 m2/g,孔容达0.83 cm3/g。LIU 等[118]用煤气化细渣为硅源,利用酸浸技术制备出中孔硅材料,比表面积为364 m2/g,孔体积为0.339 cm3/g。KANG 等[119]用CO2活化气化细渣制备活性炭,具有较高的比表面积(862.76 m2/g)和总孔容(0.684 cm3/g)。

在众多吸附剂(分子筛,多孔炭,金属有机框架化合物,中孔硅等)中,多孔炭材料由于具有比表面积大、微孔结构丰富、耐酸碱性强和化学稳定性等优势,被广泛应用于气体的吸附和分离。

ZHANG 等[120]以煤气化渣为原料,通过酸浸和胺改性制备了一种新型吸附剂,用于CO2捕集。材料的比表面积为541 m2/g,孔体积为0.543 cm3/g,在273 K 条件下对CO2的理论最大吸附容量为132.5 mg/g。MIAO 等[121]以煤气化细渣(FS)为原料,通过化学活化和水热处理,合成了一种分层多孔复合材料(FSHPC-NM),样品的最大比表面积为1 713 m2/g,在25 ℃和50 ℃时,CO2吸收率分别为2.97 mol/kg和1.23 mol/kg,其CO2吸附在5 min 内达到平衡。为了提高材料吸附能力,进一步优化工艺[122],合成了一种分层多孔复合材料(FSAC-HPC),比表面积由914 增至1932 m2/g,孔体积从0.617 增至1.332 cm3/g。在25 ℃和50 ℃时,材料的CO2吸收率分别为3.25 mol/kg 和1.41 mol/kg。此外,CO2的吸附速度非常快,在不到3 min 的时间内就可以吸附到饱和,为利用含碳且含矿物的材料制备高性能多孔复合材料吸附CO2提供了一种新的方法。

气化渣基多孔材料对CO2吸附属于物理吸附,当吸附温度升高后,吸附量会降低;然而燃煤烟气温度较高,且组分较为复杂,对吸附剂有更高要求,需进一步对该多孔复合材料进行改性,从而实现多孔复合材料工业化应用。

3.5 炉底渣矿化封存CO2 技术

炉底渣在电厂燃煤发电所产废弃物中的占比较少,有害物质含量低,通常作简单掩埋处理;此外炉底渣通常比粉煤灰具有更大的颗粒尺寸,形状不规则,其化学特性随颗粒大小的不同而显著不同[123],因此炉底渣对二氧化碳的封存研究和应用相对缓慢。

KIM 等[124]研究了循环流化床锅炉底灰中二氧化碳的矿物固持作用,发现2 个底灰样品都通过湿法碳化作用以方解石的形式存储了CO2,每吨循环床底灰分别可以储存0.195 t 和0.146 t CO2。LOO 等[125]采用水和CO2混合气体对富氧循环流化床灰渣进行处理,在这个过程中,每吨灰烬平均结合了0.081 t CO2。

3.6 煤基固废充填材料矿化封存CO2

据统计[126]我国地下煤矿形成的采空区地下空间共计138.36 亿m3,其中,仅晋、陕、蒙、宁、甘5 省区合计可达71.19 亿m3,并推测至2030 年,我国煤矿采空区地下空间将达234.52 亿m3,采煤过程形成的大量采空区为开展CO2地下封存提供了巨大的潜在空间。

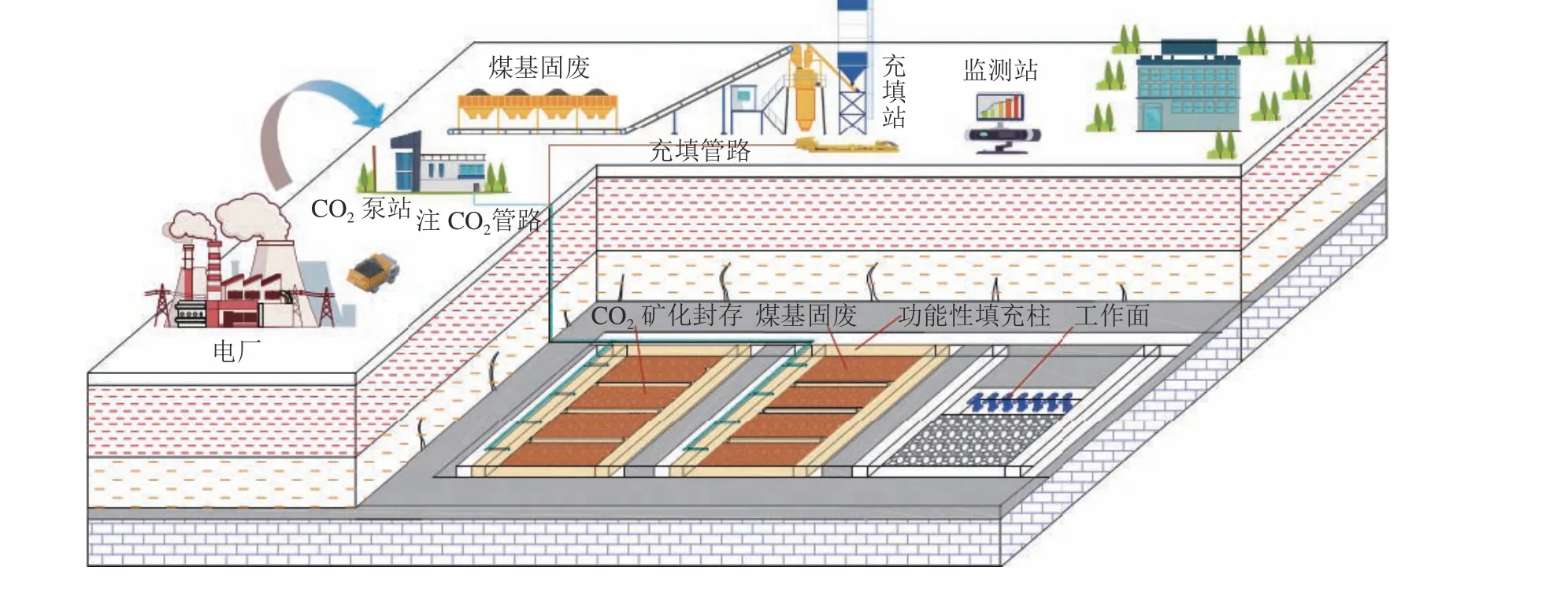

刘浪等[127]提出“基于功能性充填的CO2储库构筑与封存”学术构想,该工法采用功能性充填技术在煤炭开采过程中同步构筑CO2封存储库,用碱性固废碳化反应的方式,从确保CO2安全封存,技术示意如图8 所示。该技术的提出为CO2封存提供了新思路,可以实现煤基固废的规模化处置、采空区再利用及CO2的协同矿化封存,但其对充填材料的强度、韧性、耐高温及密封性提出更高的要求,此问题若不能很好的解决,CO2一旦泄露,将引发工作面生产安全、污染地下水、影响生态平衡、等系列问题。此外,利用井下采空区封存CO2,在投资改进后只有环境效益的提升而无法获得相应的经济收益,与其运行发展所追求的经济利益相违背,严重影响了煤矿企业开展应用项目的积极性。张吉雄等[128]提出煤基固废充填井下碳封存技术。煤基固废充填井下碳封存技术首先将煤基固废材料改性制备为具有高活性的固碳型充填材料,然后将固碳型充填材料充填入井下采空区,使其在采空区内与人为注入的高浓度CO2进行吸附、碳化等作用,最终完成井下碳封存目标。井下碳封存系统及工艺流程、地质封存作用影响CO2充填储层及围岩力学稳定性规律、煤基固废充填储层CO2运移规律、井下碳封存潜力与环境效应有待进一步研究。

图8 矿山功能性充填的CO2 封存架构Fig.8 CO2 storage architecture for functional filling in mines

马立强等[129]利用CO2矿化煤基固废,结合碱性激发剂,研制一种高粉煤灰利用率,具有一定强度,能够矿化封存CO2于采空区的保水开采负碳充填材料,28 d 单轴抗压强度可达到5.12 MPa。该矿化反应具有能耗低、原材料广泛、工况要求低等优势;但是矿化过程中内部的CO2迁移及矿化均匀性等规律尚不清楚,凝胶结构和聚合机理等尚未明确,需要进一步研究。此外粉煤灰中重金属的迁移规律、对环境影响评价也有待进一步研究。WANG 等[130]利用煤矿采空区广泛使用的固体废弃物和胶凝材料(水泥),开发一种全新的CO2物理化学封存方法。实验结果表明,在初始水胶比、初始孔隙率和初始CO2压力较高的情况下,48 h 内的CO2消耗率分别高出15%、10%和7%。初始水胶比、初始孔隙率和初始CO2压力3 个参数均会对碳化效率产生显著影响,后期应对这些参数进行优化,提高碳化效率,增加固碳量。充填材料中水泥的存在可以提高充填体的强度,同时胶凝材料中的碱性物质可以与二氧化碳反应生成碳酸盐物质,固化后形成的气孔还可以进一步物理储存二氧化碳。但是,生产水泥的过程无疑增加了碳排放,基于此,为了替代水泥,降低材料成本,减少环境污染,邓雪杰等[131]提出了一种矿化封存CO2的矿用微生物胶结充填材料及其制备方法,利用碳酸钙结晶替代传统胶结充填材料中的水泥,可同时实现CO2的封存和充填材料的固结,相对传统水泥基胶结充填材料不仅缓解了温室效应,减少了碳排放,在封存CO2的同时保证了充填体的性能满足矿山充填开采的技术要求。该技术环境友好,具有低能耗、低排放、环境污染少等优点。但是,微生物高昂的成本、苛刻的生长环境[132](浓度、温度、PH 值、钙源种类、接种量)对该技术的现场应用提出了更高的要求。

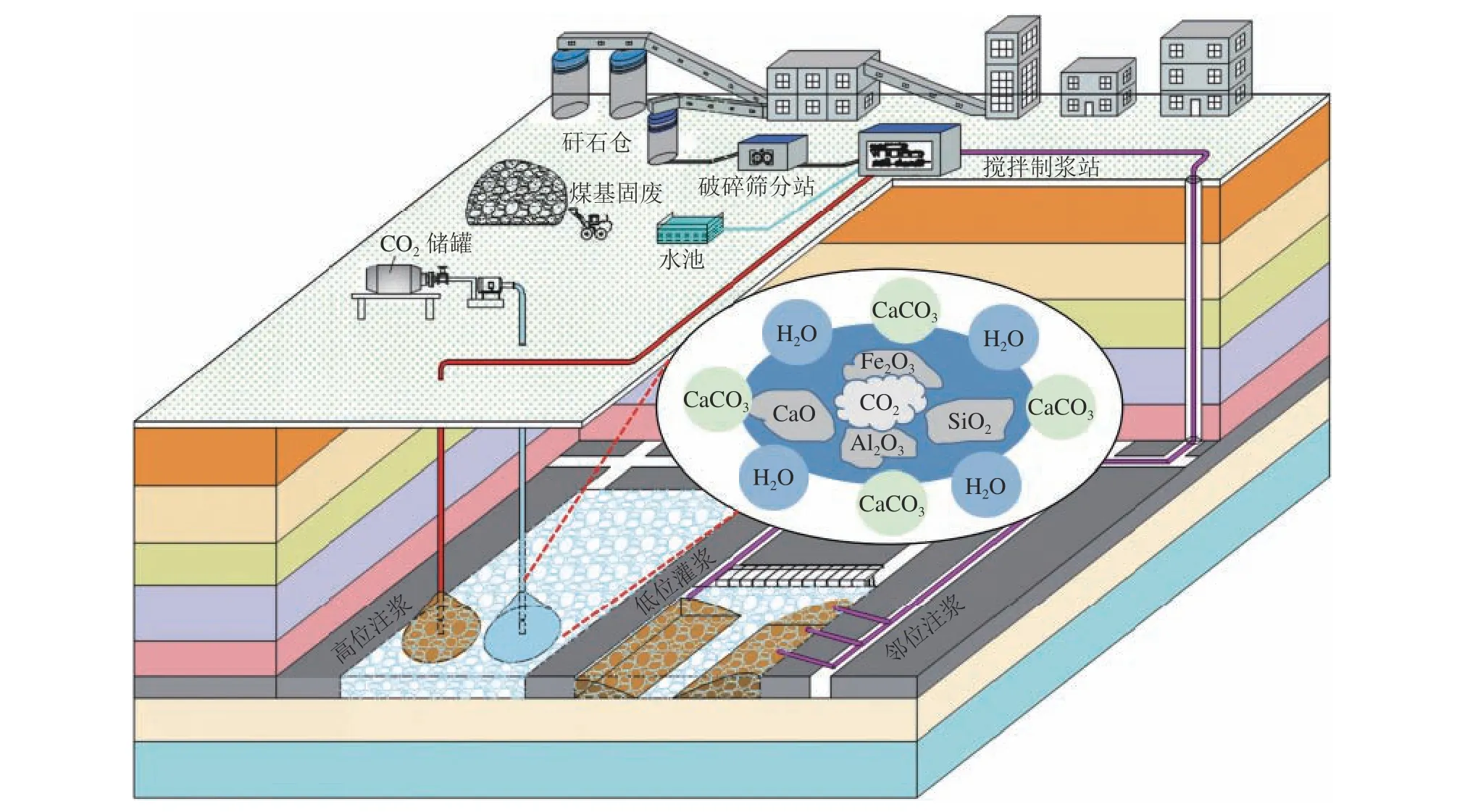

笔者所在团队[133]认为能源行业的减碳、降碳是我国“双碳”工作的重点方向,煤矸石为主、粉煤灰为辅,协同处置脱硫石膏、气化渣、炉底渣制备负碳浆体充填材料矿化封存CO2及利用微生物诱导碳酸钙沉淀(MICP)技术可以实现煤基固废与CO2高效协同处理,碳封存工艺示意如图9 所示。

图9 煤基固废充填井下碳封存工艺Fig.9 Underground carbon storage technology for coal based solid waste filling

煤基固废充填井下碳封存技术,可以实现规模化消纳煤基固废,同时弱化采空区顶板岩层运移,保障了盖层的稳定性。该技术虽然在处理固废、保护生态环境方面表现出巨大优势,仍存在一些问题有待研究,如煤基固废固碳的深度矿化机理、采空区储层CO2运移规律、碳封存系统的工艺流程、围岩变形规律、CO2封存安全及环境风险评价等,此类问题将是未来研究的方向和热点,其技术体系如图10 所示。

图10 负碳充填体技术体系Fig.10 Negative carbon filling technology system

4 结 语

相较于传统的天然矿化原料,利用煤基固废进行矿化封存CO2,不仅可以实现低成本的CO2就地减排,还可以实现煤基固废资源化利用。但目前煤基固废矿化CO2流程相对复杂,反应条件苛刻,碳酸化效率较低,成本过高,难以直接工业推广。未来应进一步优化反应条件、改进工艺流程,降低过程能耗并提高碳酸化效率,探索出一条操作简单、低成本、高效率、无二次污染的CO2处理工艺,加快其工业化进程。煤炭开采后遗留的大量采空区为煤基固废矿化封存CO2提供了巨大的潜在空间,利用煤基固废矿化制备充填材料,将CO2封存于采空区,不仅能够实现源头减排,规模化消纳煤基固废,同时还能缓解煤基固废带来的环境负面效应,丰富我国CO2地质封存路径,增加我国CO2地质封存的潜力,提高煤基固废及采空区资源利用率,具有良好的应用前景。但该技术还存在一些CO2泄露污染、影响作业安全,操作成本高等问题,未来应加强对深度矿化机理、封存风险评价及长期稳定性的研究,提高CO2封存规模和长期稳定性。在此基础上,利用富含钙、镁的碱性煤基固废制备浆体充填材料,以水为载体,以泵为动力,以管路为通道,将充填材料及CO2输送至采空区进行矿化反应,同时结合微生物诱导碳酸钙沉淀(MICP)技术,封闭岩体采动裂隙,实现CO2矿化封存。