钴铬钼合金超声振动辅助抛光力与表面质量的探究

2024-04-07于保军吴爽辛成磊贾茹谷岩

于保军,吴爽,辛成磊,贾茹,谷岩

(长春工业大学 机电工程学院,长春 130012)

在“健康中国”的战略背景下,骨科材料市场迎来了重大发展机遇[1]。为了打赢白热化的需求竞争和成本竞争,制造商也面临着更高的要求,即通过改善生产技术,提高产品切削加工技术并降低成本,以满足市场要求[2]。钴铬钼合金具有高硬度、高耐磨性、生物相容性良好和耐腐蚀性良好等特点,是一种适用于制作人工骨关节的典型难加工材料。常规机械加工工艺存在加工难度大、对加工环境稳定性要求高、加工效率低、加工后工件表面损伤程度严重等缺点。针对传统机械加工方法产生的问题,国内许多高校对超声振动辅助加工进行了详细研究。

超声振动辅助加工已广泛应用于众多制造工艺中,以提高工艺性能[3]。Wang 等[4]提出超声振动辅助研磨硬脆材料的加工方法,并通过有限元仿真和研磨实验验证了该方法的有效性。原路生等[5]开展了超声振动辅助车削7075 铝合金的试验,发现在切削方向上,转速的增加使表面粗糙度值减小。Yu 等[6]提出超声辅助抛光镍基合金的方法,建立了超声抛光实验平台,实验证明超声振动有利于提高镍基合金的表面质量。李义辉[7]开发了一种超声无磨料内圆抛光装置,利用该装置对塑性金属进行了超声无磨料抛光实验,得出了超声无磨料抛光技术加工效率较高,工具头寿命长的结论。倪陈兵等[8]利用超声振动加工过程中高频断续加工的特点,对钛合金进行了超声振动辅助铣削和常规铣削的加工试验,并进行了详细的对比研究,得出超声振动能有效降低切削力的结论。马文举等[9]将纵扭超声振动应用于磨削加工,运用单因素法,进行了普通磨削及纵扭超声磨削对比试验,证明了超声振动能够降低表面粗糙度。Zhao 等[10]通过超声铣削金属基复合材料A359/SiC/20p 的实验,证明了超声振动加工的表面粗糙度比无振动加工的表面粗糙度好,超声振动加工能够获得更好的表面平整度。Zhao 等[11]在线性微圆柱表面的磨料抛光中引入了超声波振动,与无超声振动的传统抛光相比,当施加超声波振动时,摩擦力相应减小,表面质量较好。张翔宇等[12]将高压冷却方式辅助于超声振动切削钛合金的加工方法中,开展了车削钛合金的试验,结果表明在高压冷却状态的情况下,超声波振动辅助加工,可有效降低切削功率和刀具磨损率,提高工件表面质量,增加刀具寿命。丁凯等[13]通过对碳化硅陶瓷的超声振动辅助磨削和传统磨削试验作对比,发现超声振动辅助加工能够有效降低加工损伤。郑非非等[14]对反应烧结碳化硅进行了单颗金刚石划擦,与常规的划擦试验对比,得出了超声振动的高频冲击作用和断续的加工方式使划擦力显著下降的结论。

超声振动辅助加工方式在我国仍处于探索阶段,对于骨科材料加工机理还需要更深入的研究以满足市场的需要。本文通过对单磨粒在超声振动作用下的运动分析和与工件接触的受力分析,建立了抛光力模型,并利用超声振动辅助抛光技术对钴铬钼合金进行了加工。

1 理论分析

1.1 超声振动辅助加工原理

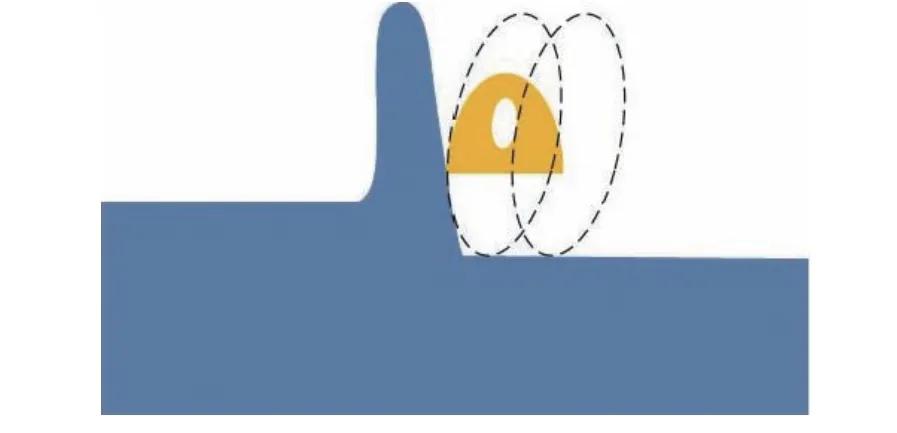

图1 为沿X、Z方向的超声振动辅助加工原理的示意图。采用超声振动辅助加工技术能使加工质量和加工效率得到提高。与传统加工方式相比,超声振动加工中刀具与工件为非连续接触,只有刀具与工件接触时才会有抛光力产生,这种间歇加工方式有利于切屑的排出。

图1 超声振动辅助加工基本原理图Fig.1 Ultrasonic vibration assisted machining schematic diagram

1.2 单磨粒受力分析

1.2.1 单磨粒速度分析

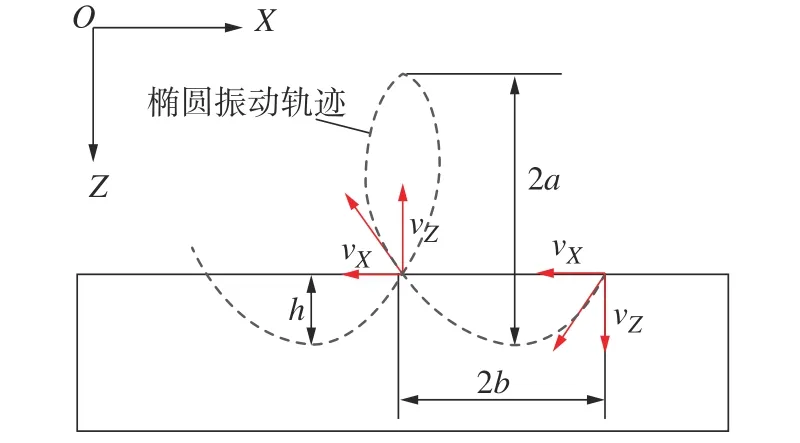

在XOY平面内,假设磨粒在超声振动的作用下产生X、Z两个方向的简谐运动,其运动轨迹见图2。

图2 单磨粒抛光轨迹示意图Fig.2 Single abrasive polishing trajectory diagram

超声振动抛光系统中刀具的运动由进给运动、工件的旋转运动和超声振动组成。抛光头在此系统中的运动轨迹表达式为

式中:xv为X方向的进给运动;xRw、yRw为工件旋转运动;xf、zf分别为X、Z 方向的运动位移。

xv表达式为

式中vf为抛光头与工件的相对速度。

xf和zf的超声振动轨迹为:

式中:a、b分别为X、Z方向的振动幅值;f为振动频率;t为时间;φ为振动方向的相位差。

X、Y方向的运动轨迹为:

式中RW为工件的半径。

综上,超声振动抛光过程中3 个方向的运动可表示为:

对式(5)求导可得磨粒的抛光速度为:

1.2.2 单磨粒与工件接触轨迹坐标分析

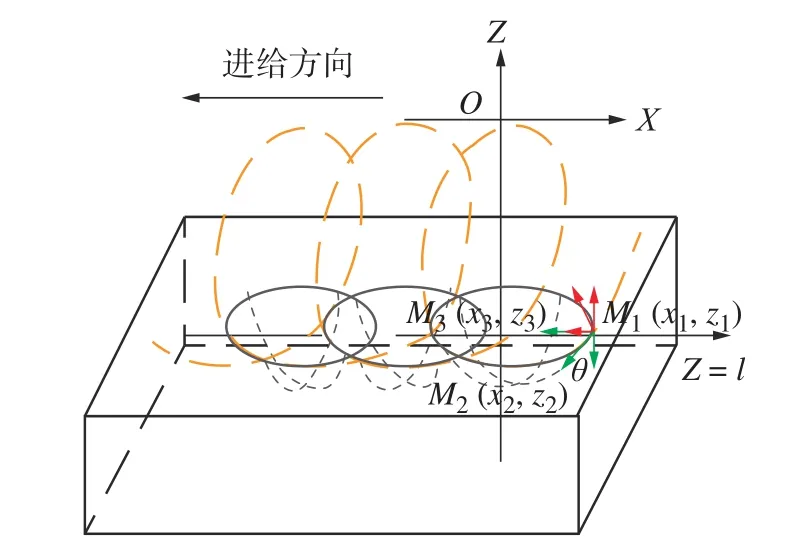

图3 为加入X、Z两个方向的超声振动后单磨粒的加工轨迹示意图,切入点为M1(x1,z1),最低点M2(x2,z2),切出点为M3(x3,z3)。当椭圆绕轴旋转一个角度θ时,通过旋转矩阵得到斜椭圆轨迹方程为

图3 斜椭圆加工轨迹示意图Fig.3 Oblique ellipse machining trajectory diagram

求得最低点M2坐标为

把工作表面水平线Z=l带入斜椭圆方程得到进入点M1和切出点M3的坐标。

令

点M1、M3坐标为:

最大抛光深度为

式中:h为超声振动作用下的抛光深度,即最低点M2纵坐标的绝对值;h'为给定的抛光深度。

1.2.3 单磨粒受力分析

在加工过程中,材料的去除、工件表面的质量以及抛光系统的稳定性都受抛光力的直接影响。对加工过程的单磨粒抛光力进行分析,从而得到系统的受力,有助于进一步探究超声振动抛光机理。

在超声振动加工中,椭圆轨迹会发生转动,实际加工中的坐标点也会随之改变。为了计算简洁,可将椭圆进行二次转动,使得加工轨迹上两个相同位置的坐标点加工信息一致。因此,引入等效点M:(jsinθ+kcosθ,jcosθ-ksinθ),得到等效速度为:

根据能量守恒定律,通过磨粒的法向速度和质量可以计算出最大受力Fn为

结合式(12)和式(13)得到单磨粒法向力的模型[15]为:

式中r为磨粒半径。

抛光力几何关系如图4 所示。

利用抛光力的几何关系,可以求出切向力Ft和合力F,分别为:

1.3 系统受力分析

在超声振动辅助抛光系统中,抛光头与工件周期性接触和分离,并不是每个磨粒都能够参与其中,因此需要计算出有效磨粒数,利用得到的实际有效磨粒数可计算出系统所受的力。

采用赫兹接触理论,接触半径[16]表示为

式中:R为磨粒半径;E1、E2分别为磨粒、工件杨氏模量;v1、v2分别为磨粒、工件泊松比。

工件与抛光头接触区域的接触面积A为

单位面积上的总磨粒数S(Di)可表示为

式中:ρ为金刚石密度,本文取8.7 × 10-3g/cm3;cα为金刚石浓度。

有效磨粒数Ni为

式中c为参与抛光的有效磨粒概率,假设为45%。

求得的有效磨粒数结合式(14)和式(15),最终得到抛光系统总的力,可表示为:

由式(20)可知,超声振动辅助抛光加工中抛光力与超声波振幅、频率、磨粒的尺寸、抛光深度、主轴转速和进给速度有关。超声振动辅助抛光装置的超声波振幅和频率是固定的,重点探究了主轴转速、进给速度和抛光深度对工件表面质量和抛光力的影响。

2 实验方案

2.1 实验条件

本文搭建了超声振动辅助抛光实验加工平台,如图5 所示,主要包括美国的Nanoform250 超精密机床,超声振动辅助抛光装置和三向测力仪。超声振动辅助抛光装置振动频率为22 kHz,超声波发生器功率为1 200 W,Z方向和X方向的振动幅值分别为1.40 μm 和0.45 μm。三向测力仪为KISTLER 9257B型,刀具为1500#和3000#的树脂金刚石抛光头。实验采用的工件是长为5 cm,直径为12.7 mm 的钴铬钼合金,工件原始表面粗糙度为662 nm。本实验的具体加工参数,如表1 所示。

表1 实验加工参数Tab.1 Experimental processing parameters

图5 实验加工平台图Fig.5 Experimental machining platform diagram

2.2 测试条件

测试装置采用美国的ZygoNewview 三维形貌仪,如图6 所示。加工完的表面用丙酮和乙醇冲洗后风干,然后采用三维形貌仪对抛光后的表面形貌进行分析。

图6 三维形貌仪Fig.6 3D optical profilometer

3 实验结果及分析

3.1 主轴转速对表面质量的影响

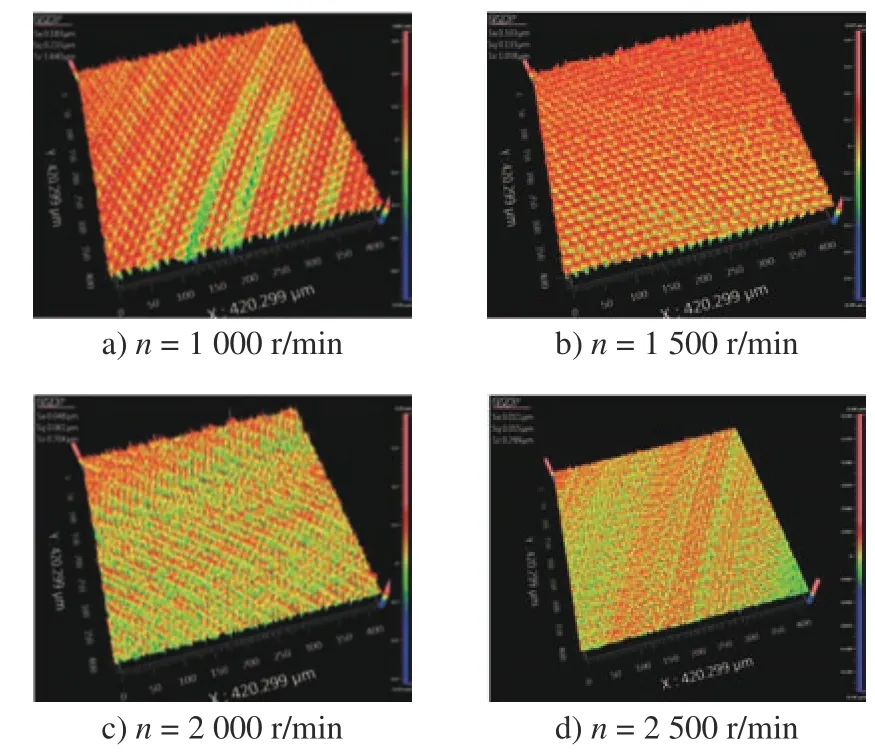

实验采用3000#的抛光头,以20 mm/min 的进给速度,1.0 μm 的抛光深度,在1 000、1 500、2 000、2 500 r/min 的不同主轴转速下对钴铬钼合金进行抛光。图7 为不同主轴转速下工件的三维表面形貌。

图7 不同主轴转速下超声振动辅助抛光表面形貌Fig.7 Ultrasonic vibration-assisted polishing surface morphology at different spindle speeds

如图7a)所示,当主轴转速为1 000 r/min 时,表面粗糙度值为183 nm,表面存在明显的缺陷且起伏较大,沟壑较深且较宽。可能是进给方向的速度快于主轴转速,抛光头会快速工作,从而导致加工时整个工作表面不能被均匀去除。当主轴转速为1 500 r/min 时,表面粗糙度值为103 nm,表面可见明显的椭圆结构,如图7b)所示。当主轴转速增加到2 000 r/min 时,由于轨迹叠加干涉的作用,相邻沟壑被去除,能观察到明显的振动织构,表面粗糙度值为48 nm,如图7c)所示。当主轴转速达到2 500 r/min 时,表面粗糙度值达到11 nm,表面沟壑进一步被去除,表面损伤减小,平整度较高,如图7d)所示。结合第1 节分析其原因,一方面,随着主轴转速的增加,超声振动轨迹的叠加次数增加,轨迹之间的干涉作用增强,单位时间内有效磨粒数增多,使得表面更加均匀的被去除。另一方面,在较高的主轴转速下,主轴转速增加导致抛光头和工件之间的冲击减弱,使得抛光力降低,表面质量得到提高。

3.2 进给速度对表面质量的影响

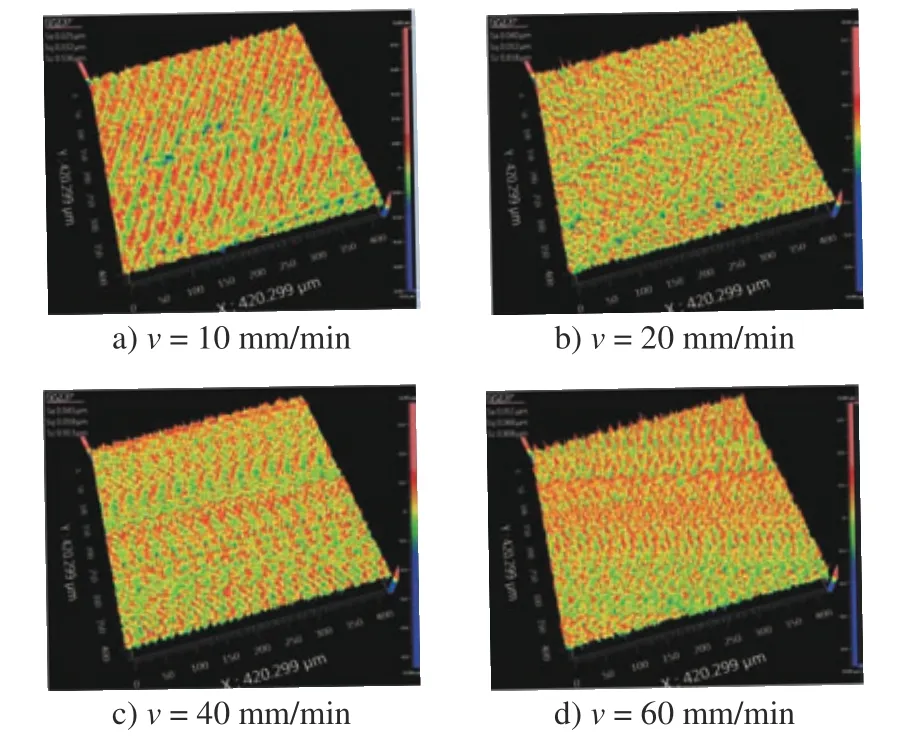

实验采用1500#的抛光头,以2 000 r/min 的主轴转速,1.0 μm 的抛光深度,在10、20、40、60 mm/min 的不同进给速度下对钴铬钼合金进行抛光。图8 为不同进给速度下工件的三维表面形貌。

图8 不同进给速度下超声振动辅助抛光表面形貌Fig.8 Ultrasonic vibration-assisted polishing surface morphology at different feed rates

如图8a)所示,当进给速度为10 mm/min 时,表面粗糙度值为25 nm,微振动纹理较清晰,表面起伏较低。这是因为较低的进给速度下,磨粒与工件表面的接触面积增加,抛光力的冲击作用增强,能够有效去除表面的凹槽和沟壑,使得表面较为平整。当进给速度为20 mm/min 和40 mm/min 时,从图8b)和图8c)可以看到表面出现一些凹坑和微小波峰,表面粗糙度降低。当进给速度增加到60 mm/min时,表面出现不规则的轨迹,表面粗糙度值达到了51 nm,如图8d)所示。其原因是随着进给速度的增大,抛光头快速扫过工件表面,磨粒与表面的接触时间变短,接触面积减小,从而使超声振动的抛光力冲击效果减弱,导致表面粗糙度降低。

3.3 抛光深度对表面质量的影响

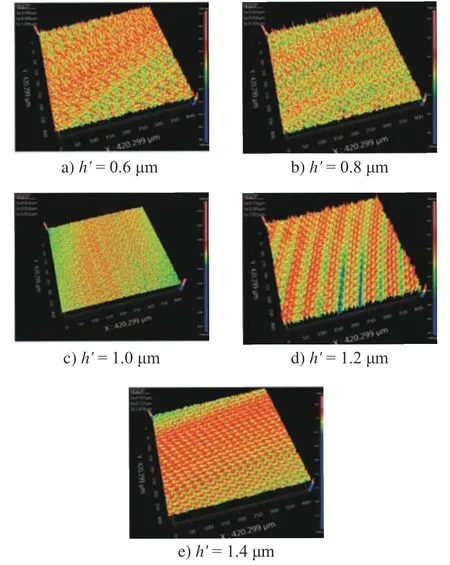

实验采用1500#的抛光头,以2 000 r/min 的主轴转速和10 mm/min 的进给速度,在抛光深度分别为0.6、0.8、1.0、1.2、1.4 μm 的工艺参数下对钴铬钼合金进行抛光。图9 为不同抛光深度下工件的三维表面形貌。

图9 不同抛光深度下超声振动辅助抛光表面形貌Fig.9 Ultrasonic vibration-assisted polishing surface morphology at different polishing depths

如图9a)所示,抛光深度为0.6 μm 时,表面粗糙度值为68 nm,表面振动织构不规律,原因是抛光深度小,超声振动效果不明显。抛光深度为0.8 μm时,表面粗糙度值为43 nm,表面形貌较为规则,存在少量的毛刺和沟壑,如图9b)所示。抛光深度增加到1.0 μm 时,表面粗糙度值达到14 nm,工件表面存在少量的损伤,此时磨粒压入深度增加,抛光力增大,超声振动的去除效果明显,如图9c)所示。抛光深度为1.2 μm 时,表面粗糙度值为107 nm,表面出现恶化,表面损伤增加,如图9d)所示。当抛光深度达到1.4 μm 时,抛光深度接近装置的最大振幅,工件发生脆性去除,抛光力增大,装置负载也增大,导致装置输出的频率不稳定,表面严重损坏,出现大量的沟壑和突起,如图9e)所示。从图9 可以看出:1.0 μm是抛光深度的最佳值,这是因为此时抛光深度小于超声的振幅,超声振动间歇加工的效果明显,强化了抛光力的冲击作用,磨粒与工件表面的接触时间变长,接触面积增加,材料去除效果最佳,从而使表面的损伤程度减小,表面质量得到提高。

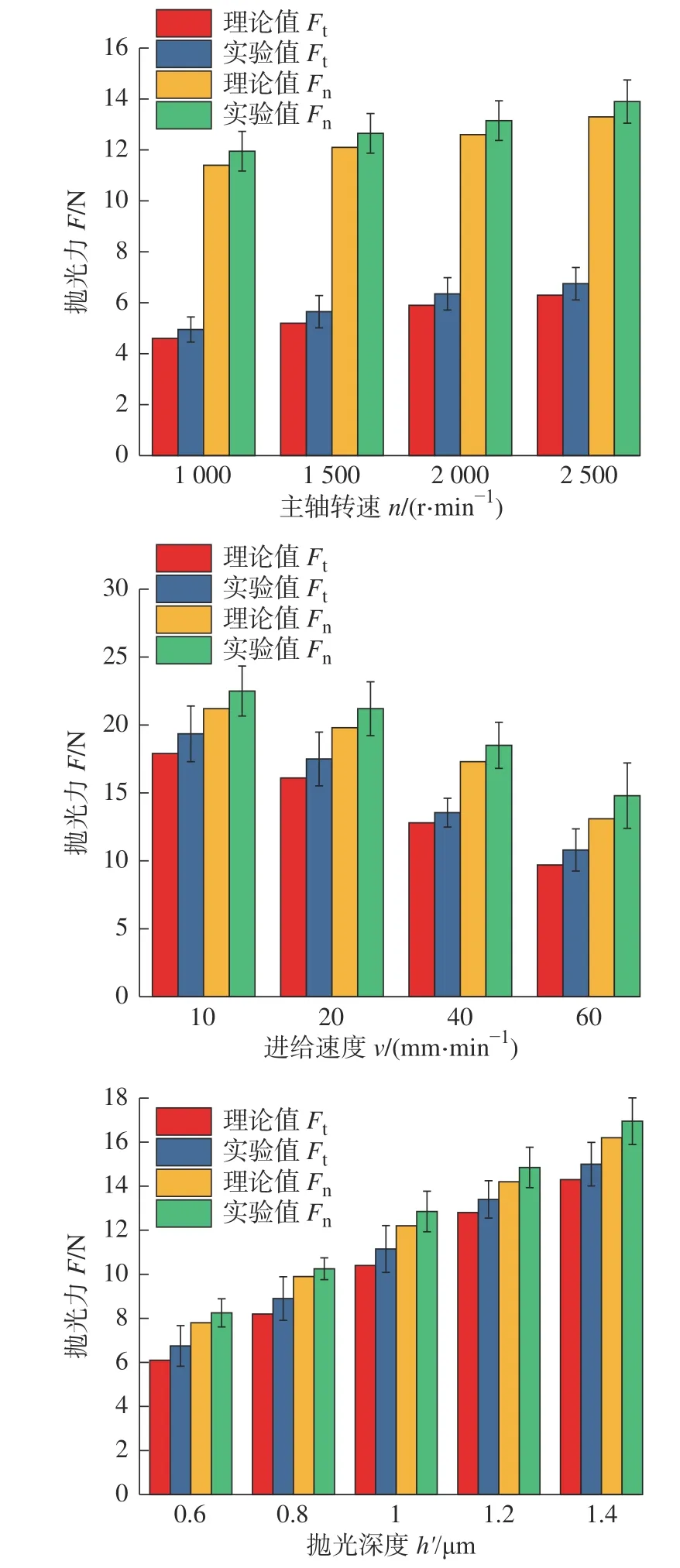

实验加工工艺参数对抛光力的影响如图10 所示。由图10 可知,随着主轴转速和抛光深度的增加,抛光力增大。随着进给速度的增大,抛光力减小。总体来说,预测模型和实验结果表明,两者的变化趋势是基本一致的,误差范围在15.2% ~ 23.6%之间,佐证出推导的系统受力模型的有效性。

图10 加工参数对抛光力的影响Fig.10 Effect of machining parameters on polishing force

4 结论

本文通过对单磨粒在超声振动作用下的运动分析和对系统的受力分析,建立了抛光力模型,并开展了超声振动辅助抛光钴铬钼合金实验,得出的结论如下:

1)根据能量守恒定律建立了单磨粒的抛光力模型,并给出了单磨粒速度、单磨粒与工件接触轨迹坐标的数学表达式。然后,通过进一步分析超声振动辅助抛光中的有效磨粒数,建立了抛光系统的力模型。

2)抛光力预测模型和实验结果的变化趋势一致,即随着主轴转速和抛光深度的增加,抛光力增大。随着进给速度的增大,抛光力减小。抛光力的理论值与实验值误差大概在15.2% ~ 23.6%之间,说明该模型有一定可靠性。

3)通过实验可知,在2 500 r/min 的主轴转速和20 mm/min 的进给速度下抛光1.0 μm 深度的表面质量最好,表面粗糙度值为11 nm。