大型冲天炉-电炉双联熔炼生产高强度灰铸铁过程控制

2024-04-07孙长伟李孝艳孙帆孙业弟

孙长伟,李孝艳,孙帆,孙业弟

1.潍柴(潍坊)材料成型制造中心有限公司 山东潍坊 261100

2.潍柴动力股份有限公司 山东潍坊 261061

1 序言

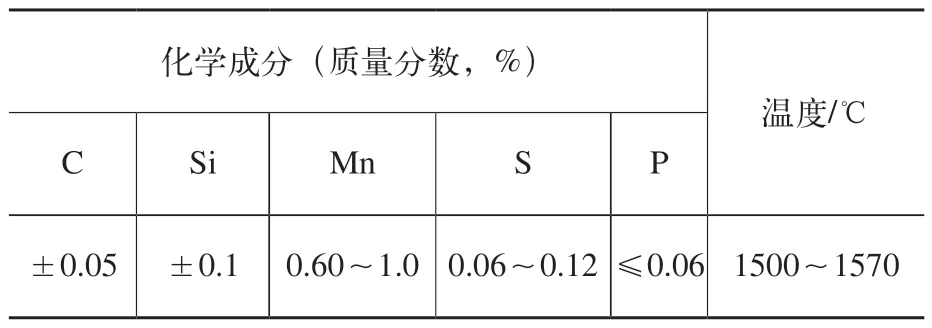

潍柴(潍坊)材料成型制造中心有限公司铸造二期采用冲天炉-电炉双联熔炼工艺熔炼铁液生产铸铁件。熔炼设备为一台KKG公司熔化速率为35t/h的热风富氧水冷长炉龄冲天炉。冲天炉熔炼过程相对复杂,熔炼铁液成分波动较大,存在偏离工艺要求的情况,无法直接用于浇注生产。因此,配备了2台80t有芯保温电炉,用于储存铁液和调节铁液成分。冲天炉熔炼铁液倒入电炉,在电炉中保温并成分均匀化。由双联熔炼获得的优质铁液供应2条造型线,生产材质为HT250、HT300柴油发动机关键零部件气缸体和气缸盖。获得优质铁液需要细致、标准、严格的熔炼过程控制。原铁液温度和成分波动范围见表1。

表1 原铁液温度和成分波动范围

2 炉料质量控制及炉料配比

冲天炉熔炼使用废钢、回炉料、生铁、硅铁、锰硅合金、焦炭及石灰石等,炉料品质直接决定熔炼铁液的质量,从而影响最终产品即高强度灰铸铁件的品质。因此若要控制铁液质量,就要首先控制炉料质量。

2.1 废钢

废钢是占比最大的炉料,其比例往往超过50%,废钢中杂质元素含量少,气体含量低,因此提高炉料中废钢比例是获得高性能、质量稳定的灰铸铁的关键[1]。在生产中,采用来源单一废钢或区分废钢品类是控制废钢质量的有效手段。我公司铸件产量大,高产期间废钢需求约15000t/月。废钢来源复杂,实现来源控制和分类难以实现,为了控制废钢质量,制定了技术要求,通过检测实现对废钢的质量控制。

废钢使用碳素钢或低合金结构钢,微量元素含量要求≤0.6%,废钢中不得混有高合金钢、导轨钢、螺纹钢等。废钢中少量的合金钢,如少量高铬、高锰废钢就会对原铁液Cr、Mn含量造成巨大的波动,因此使用手持光谱仪对废钢合金含量进行严格的抽查检测,当发现Cr、Mn等元素含量高的废钢时,应单独存放并多批次少量使用,可避免引起铁液成分发生较大波动,从而影响铁液质量。

2.2 生铁

在生产实践中,往往会遇到更换炉料后,虽然铁液的主要化学成分不变,但铸铁的组织(石墨化程度、白口倾向以及石墨形态甚至基体组织)都会发生变化,炉料与铸铁组织之间的这种关系,通常用铸铁的遗传性来解释[1]。提高铁液出炉温度及增加废钢用量,均有利于消除生铁遗传性的影响。

我国铸铁熔炼发展初期,通过加入大比例的生铁来调节铁液的C含量,加入比例在20%以上,由于生铁中含有原生的粗大石墨,这种粗大的石墨具有遗传性,石墨熔点达3000℃以上,在冲天炉熔炼过程中不能完全熔尽,在结晶过程中会使铸件中石墨形态变得粗大[2,3]。因此,在高强度灰铸铁生产中,要避免生铁的不良组织遗传到铸铁组织中。另外,还要注意生铁中微量元素对灰铸铁的影响,微量元素中的Pb、Ti可降低铸件抗拉强度且对铸件切削加工性能有不利影响,生铁中的微量元素≤0.1%为最好。我厂生铁要求wPb≤0.002%、wTi≤0.06%。同时P、S作为有害元素需加以控制,要求wP≤0.07%、wS≤0.03%。

有相关研究认为,当熔炼铁液温度>1450℃时,生铁遗传性减轻[3],生铁遗传性在熔炼设备相对落后(铁液温度提升困难)的情况下比较严重,而当前铁液温度普遍超过1500℃,加之生铁用量很少,因此遗传性影响较小。我公司冲天炉熔炼出炉铁液温度普遍在1530~1540℃,考虑到分渣器的降温作用,实际熔炼铁液温度应该更高,且在多年生产实践中也没有发现明显的组织异常。因此,笔者认为,铁液出炉温度达到1500℃后能够有效保证铁液品质。

2.3 回炉料、硅铁和锰硅合金

回炉料多为铸件气眼针、浇冒口、浇道及报废铸件,因此必须注意来料洁净度,不得有严重的锈蚀、油污或泥沙混杂。表面洁净的回炉料能够减少渣量,由于生产条件限制,我公司冲天炉熔炼主要使用未经抛丸处理的回炉料,炉渣比例达0.6%。

废钢、生铁、回炉料中的wSi≈0.8%,达不到工艺要求,硅铁及锰硅合金在熔炼中用于调整Si、Mn含量,我公司使用75硅铁,要求wSi≥72%,烧损率约34%;锰硅合金要求wMn≥65%,烧损率约27%。Si的来源主要是回炉料和硅铁。Mn含量控制要注意高锰废钢的影响,及时调整锰硅合金加入量。

2.4 焦炭

焦炭在冲天炉熔炼中不仅提供热源,同时也是铁液中碳元素的重要来源,对铁液温度及成分有重要影响。焦炭的化学组成包括固定碳、灰分、水分、硫分和挥发分等,其中固定碳是主要成分;灰分是指焦炭燃烧后的残留物,是有害杂质,主要是Si2O3、Al2O3、CaO及MgO等氧化物;焦炭中水分一般为3%~5%,要力求水分稳定;铁液中的硫主要来源于焦炭,焦炭中的硫分含量对铁液成分影响巨大,灰铸铁一般要求wS=0.05%~0.15%,过高或过低的硫分都会导致铁液S含量不能满足要求,我公司采购的焦炭wS=0.5%~0.6%,熔化铁液wS=0.06%~0.09%,当wS<0.5%时,铁液wS<0.06%的风险加大;挥发分可以用来判断焦炭成熟度,挥发分>1.5%时为生焦,铸造焦要求挥发分≤1.5%。冲天炉熔炼使用的铸造焦,应符合灰分少、强度高和反应性低的要求。在实际生产中,必须严格控制焦炭固定碳≥85%,灰分≤10%、水分≤8%、硫分≤0.6%。

焦炭强度对焦耗影响巨大,因此必须控制转鼓强度(M40≥91%)、落下强度(≥88%)。焦炭从出厂开始经过装车、卸车、转运、投料、称重及加料等众多磨损或掉落环节,若强度不足,则在运转过程中就会变成焦炭末,加入炉内无法产生有效作用。有研究表明,焦炭在紧邻加料口位置,焦炭尺寸减小了约12%,是机械分解(即磨损和机械破碎)导致的,且尺寸减小会降低熔化效率,过小的焦炭颗粒还会因进入引风系统浪费掉而不产生任何有效作用[4]。铸造厂应将焦炭强度作为与水分、灰分一样重要的指标进行监控。气孔率(≤45%)会影响焦炭的反应性和强度,若气孔率高,则其反应性强,此种焦炭不耐烧,虽然铁液温度高,但增碳效果差。

冲天炉熔炼铁液成本中焦炭占比超过90%,造成铸造企业降成本压力大,因此寻找替代材料或降低消耗是铸造从业者关注的重点。由于型焦使用的原材料来源广泛、成本相对较低,且目前国内大厂已经攻克相关技术难题,因此型焦在冲天炉熔炼中正在逐步得到推广应用,能够有效降低熔炼成本。

2.5 石灰石

石灰石作为溶剂在冲天炉熔炼中起造渣作用,主要成分为CaCO3,其受热分解成CaO和CO2,CaO与炉内杂质反应生成低熔点化合物。炉渣来源于焦炭燃烧后的灰分(SiO2、Al2O3)、炉衬材料、炉料表面的泥沙及金属料表面的氧化物等。

石灰石加入量要使炉渣有足够的流动性。适量的石灰石形成的炉渣颜色呈现黄绿色,其颜色越黑,铁液氧化越严重。我公司石灰石加入量占层焦量的24%,占层铁量的3.6%,炉渣黄绿泛黑,渣中含铁量约为1%。将炉渣破碎观察粉末颜色能够粗略判断渣中含铁量。在生产中,千万不要忽视石灰石的作用,可以通过外观判断石灰石质量。当石灰石中CaO含量低时,会导致炉内产生大量杂质,炉渣流动性差,炉内渣层升高,导致出现重大安全风险。我公司规定石灰石中wCaO≥40%。

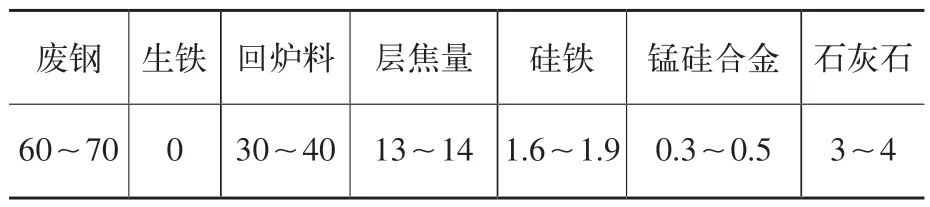

2.6 炉料配比

制定金属料配比时,要保证足够高的废钢比例,以提高铸件的力学性能,也要充分消化内部回炉料,可用生铁来调整炉料C含量。层焦量以满足铁液温度和成分要求为准。硅铁和锰硅合金加入量以满足Si、Mn成分要求为准,石灰石加入量要满足造渣需要。我公司使用大比例废钢而不使用生铁,主要利用焦炭渗碳进行增碳,增碳系数达到150%,通过这种方式渗入到铁液中的碳最终形成的石墨形态优良,这可极大地提高铸件的性能,能够保证稳定生产HT300高牌号灰铸铁。炉料配比见表2。

表2 冲天炉熔炼炉料配比(质量分数)(%)

3 冲天炉熔炼过程控制

3.1 原铁液化学成分及质量控制

铁液质量控制主要是化学成分和出炉温度。化学成分决定铸件金相组织,从而影响力学性能,原铁液成分包括C、Si、Mn、S、P、Cu、Cr、Sn、Ni、Mo及Ti等,其中C、Si、Mn及S是冲天炉熔炼过程主要控制对象。冲天炉熔炼铁液出炉温度可达1500~1570℃,有利于稳定化学成分,消除生铁遗传性,使成分均匀化,提升铁液质量。

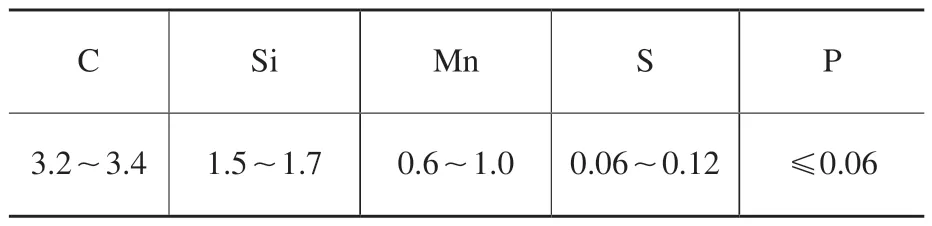

原铁液C、Si含量波动范围越小,铸件质量越稳定,可通过调整风量、富氧量、层焦量、层硅铁量等参数来减小C、Si含量波动。控制C、Si含量波动:ΔwC≤±0.05%,ΔwSi≤±0.1%,并力求尽可能小。Mn被认为是合金化元素,适量的Mn可以提高铸件强度和硬度。一定量的S可以有效改善铸件切削性能,过高的S含量则会使铸件石墨形态恶化,因此铁液S含量不宜过低或过高。灰铸铁中Mn与S结合生成化合物MnS,中和S需要的Mn量采用式(1)计算。过量的Mn和S才能单独起作用。一般认为应该有一定的过量Mn,多见使用过量0.3%甚至更高的过量Mn。对于过量Mn含量铸造工作者做了很多研究,铸造厂最好根据自身工艺及生产条件研究合适的Mn与S配比。我公司确定的原铁液化学成分要求见表3。

表3 原铁液化学成分(质量分数)(%)

3.2 熔炼控制要点

冲天炉熔炼标准作业对熔炼安全、铁液温度和成分稳定影响巨大,下文简要介绍冲天炉熔炼操作控制要点。

(1)熔炼前准备 维修后首次开炉要烘烤出铁口、分渣器、出铁槽至红热状态,保证铁液出炉后流动顺畅。熔化前吹炉20~35min,使焦炭充分燃烧并将杂质吹出炉体,检查过桥处应有明火吹出。加入焦炭测量底焦高度到0.9~1.4m,首次开炉控制在1.2~1.4m,正常运行时控制在0.9~1.1m即可。合理控制装炉底焦及运行底焦高度可保证冲天炉稳定运行[5]。

(2)配料、装料 按照配料通知单进行配料设置。冲天炉每批料3t,满炉装料约22批次,装料15批以上后才能开风熔化,正常生产时尽量保证满炉运行。

(3)熔化 开始熔化时富氧300m3/h,提高铁液出炉温度,富氧30min,出铁后停止富氧。一般15~35min出铁。炉渣液面上升至出渣口上沿后打开出渣口。每20min用热分析仪检测CE、C和Si。热分析检测结果能够及时反应炉况变化,有助于预判调整炉料配比。每1h取样,用碳硫仪分析C、S,用直读光谱仪分析Si、Mn及其他元素,用于校准热分析仪和监控铁液成分变化。每1h测量一次铁液温度。

铁液成分波动时,通过减少风量或富氧来提高C、Si含量,通过增大风量或停止富氧来降低C、Si含量。当铁液温度低时,富氧可以快速提高温度。当通过风量、富氧无法调整到预期成分时,要及时调整层焦量和层硅铁量,因满炉炉料60t以上,所以炉料配比调整影响到铁液成分则需要2h,因此需要提前进行预判调整。我公司固定层铁量通过调整层焦量和层硅铁量来调整成分。适时调整层焦量或补充接力焦来控制运行底焦高度,保证稳定的运行底焦高度和炉料下行的速度,保证铁液温度和成分稳定。大比例调整层焦量时要注意对Si、Mn烧损的影响。

4 铁液处理及铸件性能

4.1 孕育处理

孕育处理是借助孕育剂改变铁液的冶金状态,良好的孕育能够促进石墨化,减少白口倾向,改善断面均匀性,可使灰铸铁获得细小均匀的A型石墨,改善铸件力学性能及加工性能。孕育剂和孕育方式的选择会极大地影响孕育效果,我公司采用两次随流方式进行孕育处理,一次出铁时随流使用硅钡孕育剂,孕育量0.2%~0.5%,二次浇注时随流使用硅锆孕育剂,孕育量0.06%~0.08%。硅钡孕育剂抗衰退能力强,能够明显地改善铸件壁厚敏感性及石墨的形态和分布,相比硅锶孕育剂能够明显细化共晶团,显著提升力学性能,缺点是缩孔、缩松倾向大。硅锆孕育剂低温下易于熔解,冲天炉熔炼铁液N含量在80~100ppm(1ppm=10-6),远高于中频感应电炉熔炼铁液N含量40~60ppm,容易产生氮气孔缺陷,孕育剂中的锆能够中和铁液中的N,减少氮气孔风险。

4.2 合金化处理

获得高强度灰铸铁,需要选择合适的碳当量,使铁液凝固时获得更多的初生奥氏体枝晶,并需要通过良好的孕育处理来获得细小均匀的A型石墨,减轻石墨对基体的割裂作用。另外,还需要奥氏体在共析转变时全部转变为细小珠光体,合金能够细化晶粒并促进生成珠光体。合金化是生产高强度灰铸铁的有效途径。我公司HT300牌号铸铁使用Cu-Cr-Sn-Mo进行合金化,一般wCu=0.5%~0.7%,wCr=0.20%~0.35%,wSn=0.03%~0.06%,wMo=0.10%~0.25%。

4.3 铸件性能

检测一种HT300铸件本体,其理化分析结果见表4、金相组织如图1所示。从表4、图1可看出,抗拉强度能够达到270MPa以上,珠光体含量98%以上,石墨形态为A型,石墨片长4级。

图1 铸件金相组织

表4 铸件理化分析结果

5 结束语

冲天炉熔炼铁液后,倒入感应电炉中进行保温及成分均匀化的双联熔炼工艺,既保证了铁液质量,又能储存铁液应对非正常停机,此种熔炼方式特别适合铁液需求量大的铸造厂进行大批量连续生产。保证铁液质量要严格管控炉料质量和熔炼过程,源头管控和过程管控缺一不可。通过冲天炉-电炉双联熔炼的原铁液生产质量控制,辅以适当的孕育和合金化处理,能够稳定地生产高强度灰铸铁。