合金钢自锁螺母振动试验失效分析及预防

2024-04-07徐家强程东松绳慧洁关悦金宏张玲玲

徐家强,程东松,绳慧洁,关悦,金宏,张玲玲

1.河南航天精工制造有限公司研究所 河南信阳 464000

2.河南省紧固连接技术重点实验室 河南信阳 464000

1 序言

30CrMnSiA材料属于调质钢,具有较高的淬透性,经合适的热处理后,显微组织为索氏体、贝氏体或极细的珠光体,具有较高的抗拉强度、屈强比韧性和疲劳强度,被广泛应用于航空航天、汽车和石油化工等领域[1,2]。然而,关于30CrMnSiA钢自锁螺母振动开裂研究相对较少[3,4]。本文通过合金钢自锁螺母裂纹和断口分析来研究30CrMnSiA高强度钢自锁螺母裂纹形成机理,为其在工业领域的广泛应用提供理论和经验支持。

2 试验过程及结果

2.1 外观检查

(1)螺母外观检查 在对某合金钢镀镉钝化自锁螺母进行振动试验时,螺母表面出现裂纹,部分螺母在试验过程中出现脱落现象。对自锁螺母振动试验失效件外观检查发现,螺母外表面存在T字交叉裂纹,横向裂纹位于螺母收口部位且与内螺纹螺旋线走向一致,如图1所示。竖向裂纹与横向裂纹垂直呈T字形,如图2所示。

图1 裂纹在螺母外表面形态

图2 交叉裂纹外观形态

观察未进行振动试验的完好件,螺母直口处存在两处横向台阶,分别位于距螺母端面两倍螺距处及靠近直口与六方过渡圆半径R处,如图3所示。另外,振动试验后的螺母过渡圆半径R处也存在裂纹缺陷,如图4所示。

图4 振动试验后过渡圆半径R处裂纹形貌

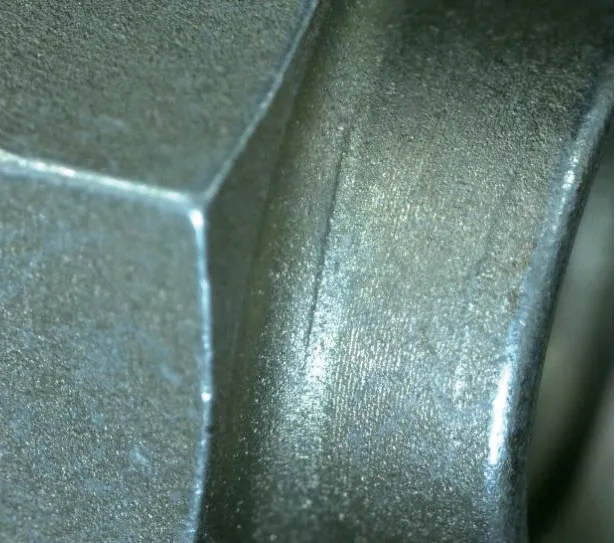

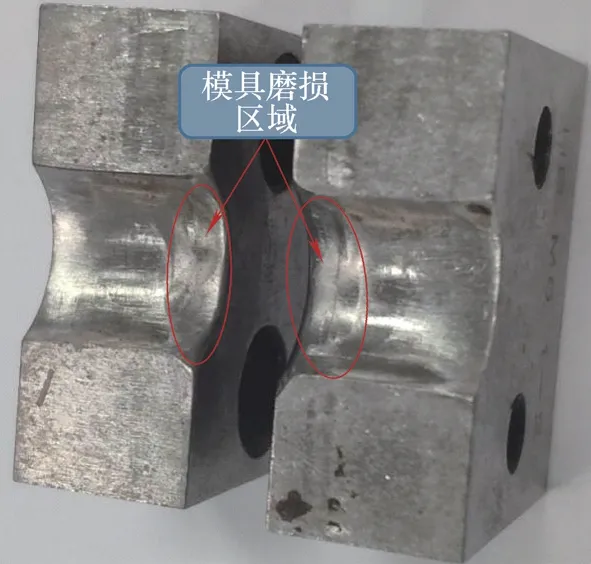

(2)模具外观检查 对该批次产品收口用模具清洗后进行外观检查发现,收口用模具的一端内孔因长期挤压螺母直口面而造成磨损,生成台阶状磨痕,如图5所示。另外,将存在两处横向台阶的失效螺母与模具进行对比发现,模具磨损区域的高度与失效自锁螺母两处横向台阶的间距相同。

图5 台阶状磨痕

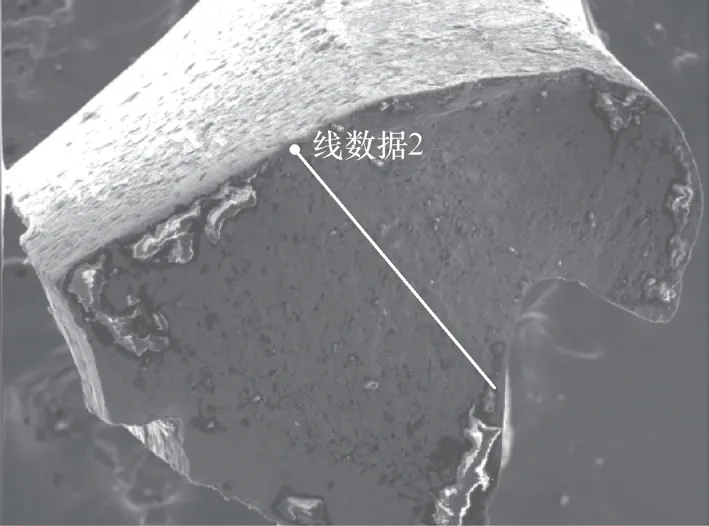

(3)微观检查 采用线切割将失效件临近竖向裂纹处竖向剖开,裂纹处基体材料自然脱落。对产品进行超声波清洗后,采用扫描电镜观察裂纹断口处形貌,发现断口表面未见明显腐蚀形貌和塑性变形,但断口处材料存在疲劳裂纹特征。

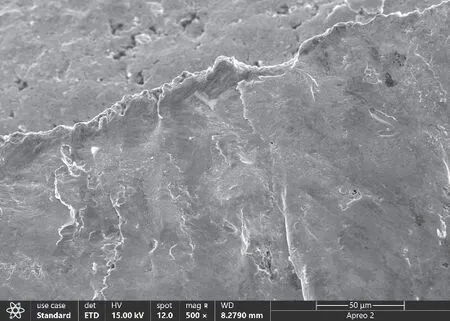

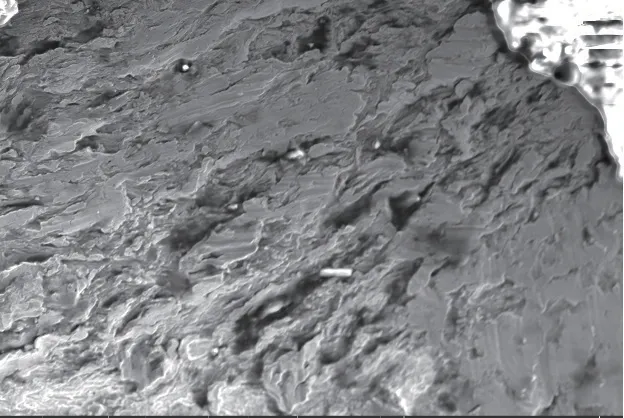

采用扫描电镜观察脱落区横向断口形貌,横向断裂处未见明显的塑性变形,裂纹从螺母收口处螺纹内侧根部产生(见图6),呈线性多源特征且断口上可见明显的疲劳裂纹扩展台阶(见图7),棱线粗大,扩展区面积较大。同时,在断口扩展区上可见明显二次裂纹特征,如图8所示。

图6 横向断裂源区形貌

图7 横向断裂区局部形貌

图8 横向裂纹扩展区

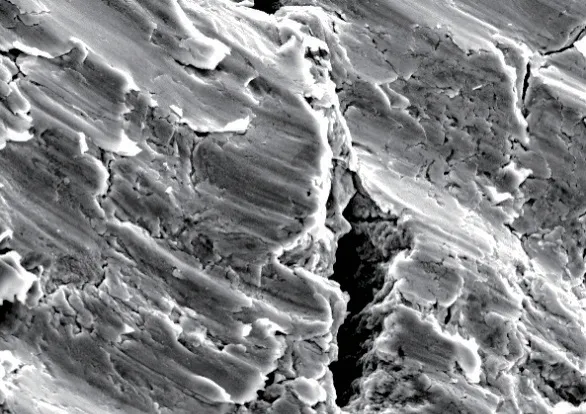

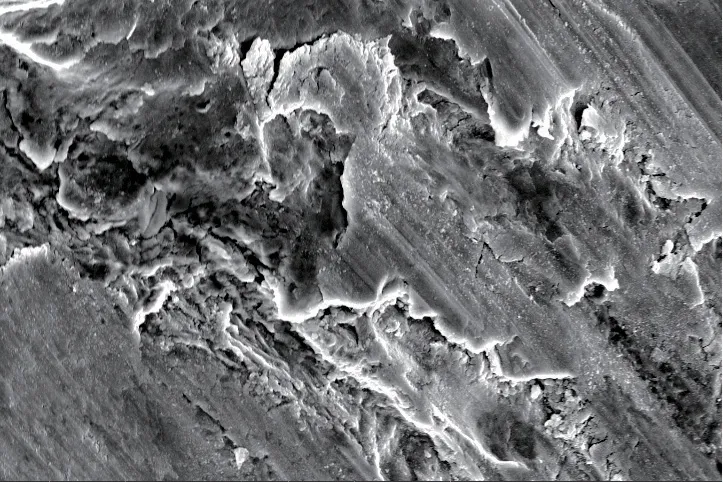

采用扫描电镜观察竖向脱落区断口形貌,裂纹呈点源疲劳特征,如图9所示。竖向裂纹疲劳源位于内螺纹孔口内侧并沿螺母轴向扩展,扩展区可见犁沟状挤压磨损痕迹及疲劳条带(见图10),且在交变载荷作用下,裂纹不断扩展,最终与横向裂纹交汇形成T字形裂纹。

图9 纵向裂纹源区

图10 纵向裂纹扩展区

2.2 能谱检查

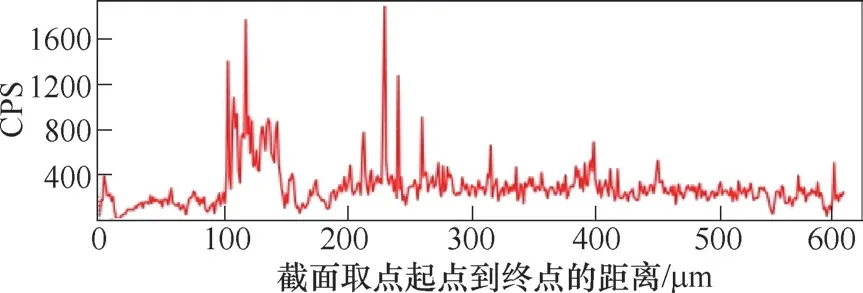

采用扫描电镜对横向断口区域进行能谱检查(见图11),发现横向裂纹断口区域存在较多Cd元素(见图12),且从分布区域可看出,距离内螺纹牙底1~3mm附近的Cd元素较多,远离内螺纹则Cd元素逐渐减少。但是,距离牙底1mm以内区域Cd元素极少。这是由于自锁螺母表面处理方式为镀镉钝化,螺母镀镉之后进行3s左右的钝化,由于钝化时间较短,因此钝化液沿牙底微裂纹深入基体,导致螺母牙底附近Cd元素消失。

图11 横向断口能谱检查线

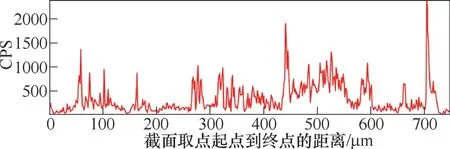

图12 横向断口镉元素分布曲线

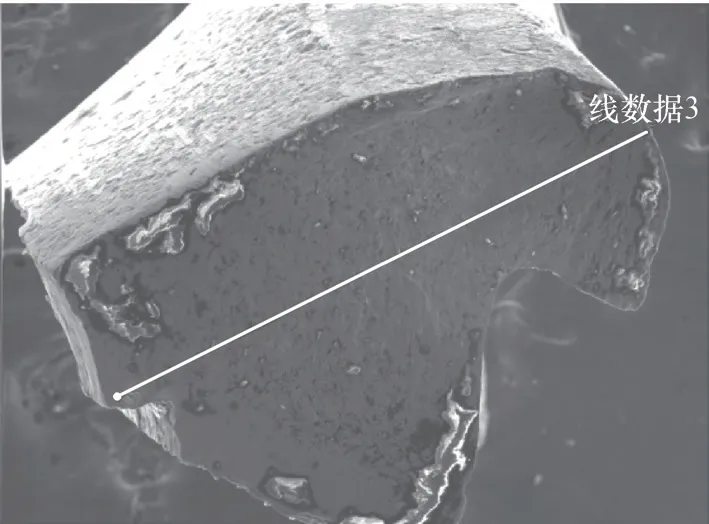

利用扫描电镜对竖向断口区域采用十字交叉法进行能谱检查(见图13、图14),发现竖向裂纹区域中心及内螺纹牙底附近Cd元素较多,靠近横向断面及内螺纹孔口处Cd元素较少(见图15、图16),特别是内螺纹孔口处几乎无Cd元素。

图13 纵向裂纹竖直方向能谱检查线

图14 纵向裂纹水平方向能谱检查线

图15 纵向裂纹竖直方向Cd元素分布

图16 纵向裂纹水平方向Cd元素分布

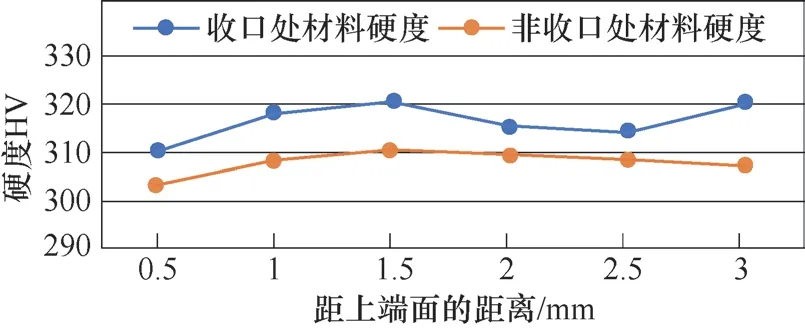

2.3 显微硬度检测

分别对打断样件的收口处及非收口部位,沿竖直方向由上到下直至直口与六方过渡圆半径R处进行显微硬度检测。竖直方向不同距离处的显微硬度变化曲线如图17所示,其中产品标准硬度为268~329HV。由图17可看出,虽然失效试样硬度在标准范围内,但竖直方向收口处显微硬度明显高于非收口部位。距离上端面1.5mm处及3.0mm处(六方与直口过渡过渡圆R附近)的显微硬度明显高于非收口部位。

图17 显微硬度变化曲线

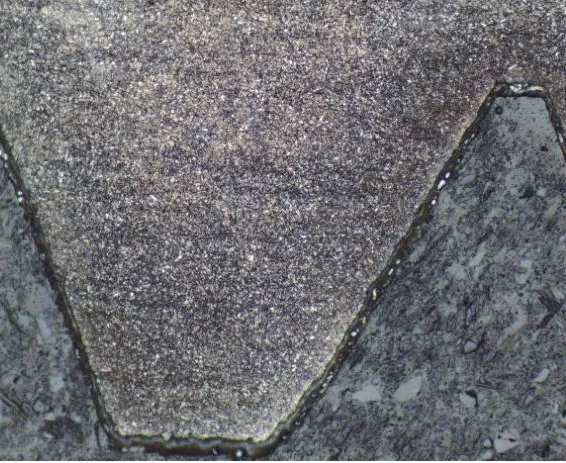

2.4 金相组织分析

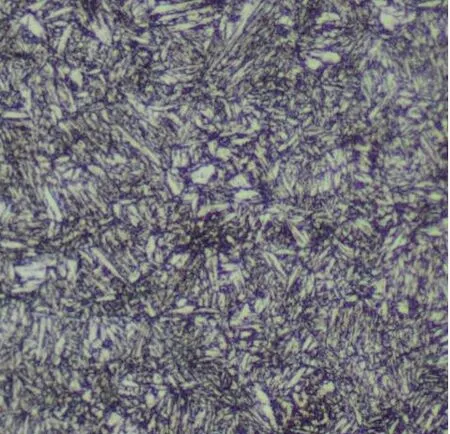

如图18、图19所示,螺母显微组织为回火索氏体+未溶铁素体,螺纹牙侧表面虽然存在脱碳现象,但经检测,该脱碳层深度符合HB 7595—2011《使用温度不高于425℃的MJ螺纹自锁螺母通用规范》规定的相关要求。

图18 螺母金相组织

图19 螺母显微组织

3 裂纹成因分析

3.1 材质及热处理分析

对螺母的金相组织分析表明,材料的组织正常,无偏析现象,螺母金相组织为回火索氏体+未溶铁素体,脱碳层深度符合相关技术条件要求。同时,螺母断口处未发现材质缺陷,因该批次螺母失效与产品的材质及冶金质量无直接关系。

3.2 裂纹成因分析

螺母直口处外表面存在两处明显横向台阶,分别位于距螺母端面两倍螺距及靠近直口与六方过渡圆半径R处,显微硬度检测表明,收口处特别是横向台阶处硬度明显偏高。复查产品加工记录发现以下现象。

1)收口加工时定位销高度不合适,导致冲床收口时模具相对于螺母收口区域挤压高度增大至过渡圆半径R附近。

2)模具孔口存在一定磨损(见图5),定位销高度不合适,磨损区域对应的螺母材料受压后六方过渡区域产生压痕。在对螺母进行收口加工时,模具磨损区域与未磨损区域的过渡处造成距螺母端面2倍螺距处产生横向台阶。

3)定位销高度不合适,导致在相同收压量情况下距螺母孔口端面2倍螺距处收口压力更大。

横向裂纹断口处存在疲劳裂纹,均呈线源特征和台阶形貌。裂纹萌生于内螺纹牙底,逐渐向试样内部扩展,并在试样内部与竖向裂纹交叉。产品工艺路线为:数控车削→攻螺纹→收口→热处理→镀镉。能谱分析发现断口处存在较多Cd元素,即产品在收口加工时因定位销高度不合适承受较大应力,导致内螺纹牙底存在微裂纹现象,经过电镀加工时Cd元素沿牙底微裂纹渗入基体内。

受定位销高度影响,在相同收压量情况下,螺母孔口处所受压力会更大,再加上螺母孔口存在倒角,即此处基体较薄,造成因内螺纹孔口处应力集中而形成疲劳源。装配试验螺栓时此处材料存在被胀大现象,随着振动试验持续进行不断承受交变载荷,导致螺母孔口处疲劳源产生竖向微裂纹。随着振动试验持续进行,微裂纹不断扩展,最终导致自锁螺母发生疲劳断裂失效。

4 结束语

定位销高度不合适导致螺母直口部位产生台阶,从而产生应力集中现象,致使螺纹牙底形成裂纹源,而后经过振动试验产生横向疲劳裂纹。受定位销高度及收口模具影响,在相同收压量情况下,螺母孔口处收口压力会更大,振动试验时因螺母孔口处形成疲劳裂纹源而萌生微裂纹,且在交变载荷作用下形成竖向裂纹。

钝化液沿着微裂纹深入基体,导致螺母外表面裂纹附近Cd元素消失。因此,选用合适的定位销高度,采用正确加工工艺,能够有效地预防此类问题发生。