1Cr11Ni2W2MoV不锈钢轴承盖表面线性缺陷分析

2024-04-07赵香丽熊勇刘健谭家栩张凤泰张吉淳

赵香丽,熊勇,刘健,谭家栩,张凤泰,张吉淳

中国航发贵州黎阳航空动力有限公司 贵州贵阳 550014

1 序言

1Cr11Ni2W2MoV是在wCr=12%的低碳钢中加入大量的W、M o、V等,来缩小奥氏体相区的铁素体形成元素而得到的一种新型马氏体耐热不锈钢,其室温抗拉强度、持久强度极限及蠕变极限均较高,且具有良好的塑性和抗氧化性能。1Cr11Ni2W2MoV不锈钢优良的性能使其在航天动力系统研制中广泛应用于600℃以下工作的发动机重要零部件,如压气机盘、压气机叶片、涡轮轴、压缩弹簧、轴承座及燃烧室等[1-5]。

在对多个1Cr11Ni2W2MoV不锈钢轴承盖进行加工时,发现其加工表面分别出现了位置、形貌相似的线性缺陷,为了确定线性缺陷的类型和产生原因,对存在线性缺陷的轴承盖进行分析,并制定预防措施。

2 试验和调研

2.1 宏观观察

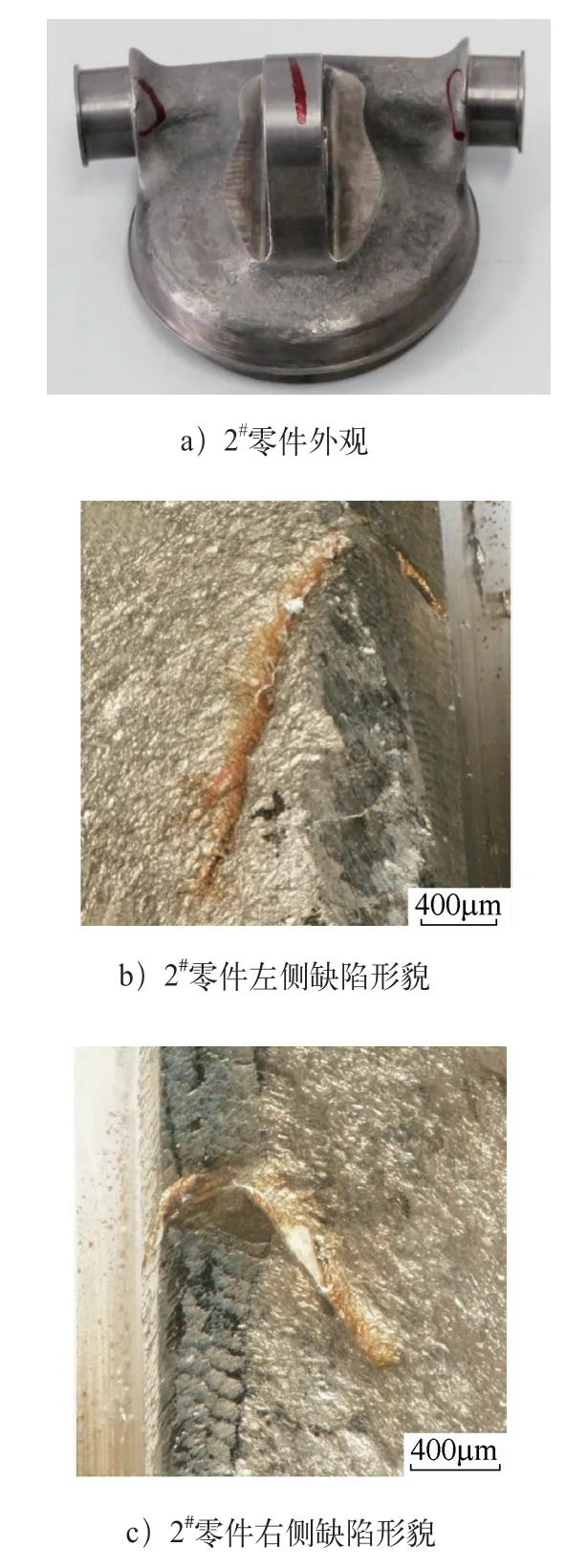

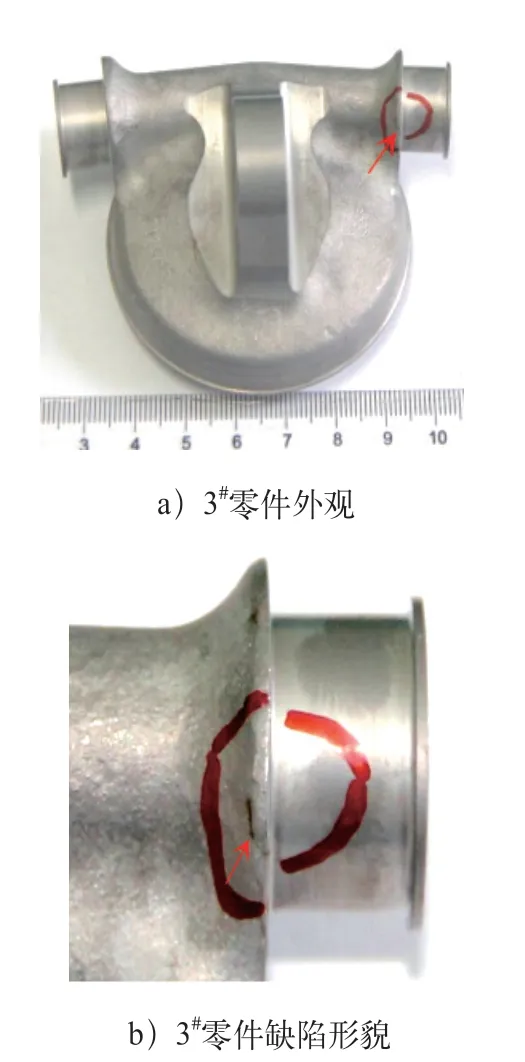

对3个轴承盖零件进行宏观检查,零件编号1#、2#、3#,其形貌如图1~图3所示。在标记处存在线性缺陷,1#零件的缺陷长为1.5mm、宽为0.2mm;2#零件缺陷深度方向宽约0.16mm,与表面约呈45°夹角;3#零件缺陷位置开口明显。在体视显微镜下观察,1#零件和2#零件缺陷内部存在铁锈色填充物;3#零件缺陷内部开裂表面存在黄褐色、灰黑色的氧化物,以及灰白色非金属附着物,缺陷出现位置、形貌与零件1#、2#零件相似。

图1 1#零件外观和缺陷形貌

图2 2#零件外观和缺陷形貌

图3 3#零件外观和缺陷形貌

2.2 金相观察

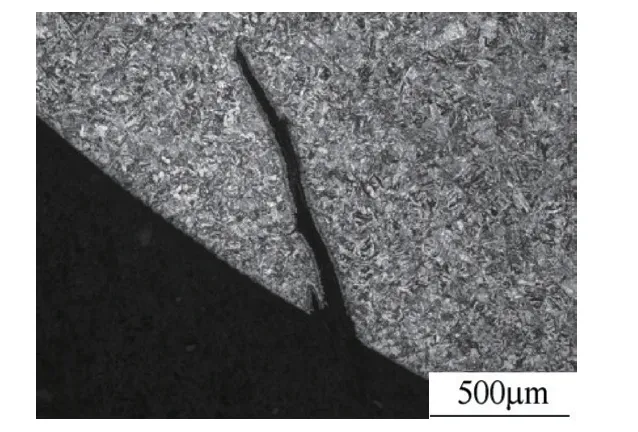

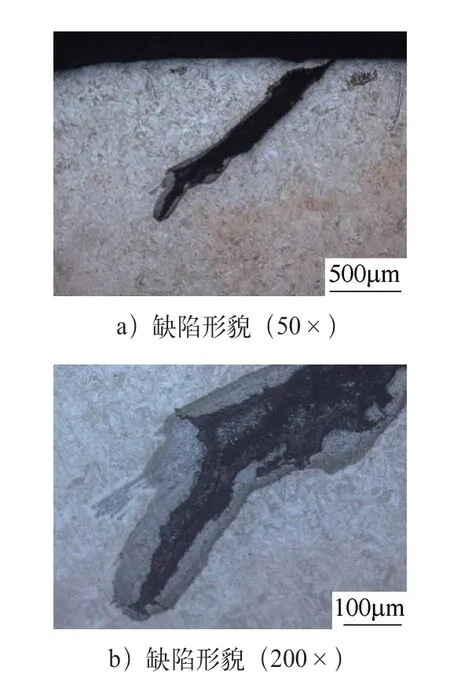

沿缺陷方向对轴承盖进行金相试样制备并腐蚀,在显微镜下观察,得到1#、2#、3#零件缺陷的金相组织形貌,如图4~图6所示。其中缺陷位置两侧耦合性差,尾端较为圆钝,内部存在黑色或灰色的填充物,两侧有二次氧化现象,缺陷附近和正常位置的组织均为回火索氏体。

图4 1#零件深度缺陷方向形貌特征

图6 3#零件深度缺陷方向形貌特征

3 分析与讨论

根据以上检测结果表明,1#、2#、3#零件的缺陷符合锻造折叠类缺陷特征。

锻造折叠是锻造过程中已氧化过的表层金属汇合在一起而形成的,其深浅不一。若折叠很浅且在机械加工面,则可通过切削加工加以消除;若折叠深且在非加工面上,则其对零件性能会产生严重影响,是一种不允许的锻造缺陷[6]。出现锻造折叠的原因主要有以下6个方面。

1)在多火次成形或有热校正工序的模锻件生产中,因模间间隙导致切边时产生的毛刺被挤入锻件内而造成折叠。

2)由于设备老化导致模具松动,在捶打过程中锻件不断偏离正常位置导致折叠。

3)锻件存在凸台形状且不连续,锤击过程凸台未能完全进入上模型腔内导致凸台边缘折叠。

4)多次拆装模具导致不同火次的模具对击中心不完全重合导致对击偏离形成折叠。

5)毛坯选择不当时,在成形过程中产生回流或对流而形成折叠。

6)坯料放置不当时,会导致模具露出凹腔和凸台等“突变”部位形成回流折叠。

1Cr11Ni2W2MoV钢的生产流程为:真空感应电炉冶炼→浇注电极→电极退火→电极磨光→电渣重熔冶炼钢锭→钢锭红送加热→钢锭开坯→锻造钢材→退火→取样→性能试样热处理→检验[5]。根据GJB 2455—1995《航空用不锈及耐热钢圆饼和环坯规范》可知,钢件是通过锻锤或液压机锻制而成的。在加工过程中,轴承盖机械加工表面凸起处出现锻造折叠缺陷,可以推断零件出现问题的主要原因是在多火次成形过程中边缘毛刺被挤入及捶打位置偏离等。

综上所述,应通过对毛坯圆角、模具进行更合理地设计,来提高工艺水平,保证模具质量,减少火次,尽可能一火实现成形等手段,避免轴承盖上再次出现锻造折叠缺陷。

4 结束语

1)多个1Cr11Ni2W2MoV不锈钢轴承盖机械加工面上产生形貌、位置相似的线性缺陷,经宏观外貌观察和金相检查确认为锻造折叠缺陷。

2)1Cr11Ni2W2MoV不锈钢轴承盖锻造折叠缺陷的产生主要在于多火次成形过程中边缘毛刺被挤入,以及更换模具时捶打位置偏离等原因,为了避免后续类似问题出现,应当对毛坯圆角、模具进行更合理地设计,来提高工艺水平,保证模具质量,减少火次,尽可能一火实现成形。