Q235B钢下连杆断裂失效分析

2024-04-07李娜马志华蔡作新黄家路

李娜,马志华,蔡作新,黄家路

1.金丰(中国)机械工业有限公司 浙江宁波 315221

2.宁波均普智能制造股份有限公司 浙江宁波 315040

1 序言

连杆是机械设备中非常重要的传动机构,具有机械动力传动和传动方向的转换等功能,如果发生断裂失效会带来严重的财产损失和安全事故[1-3]。Q235B钢下连杆失效形式主要有疲劳断裂、过量变形等模式[4-6],通常是由产品材料本身的力学性能或材料组织不均匀等因素导致的[7-12],而且其断裂方式通常是瞬时发生的。因此,通过下连杆的失效模式分析,找到失效模式的原因是非常有必要的。

2 失效分析

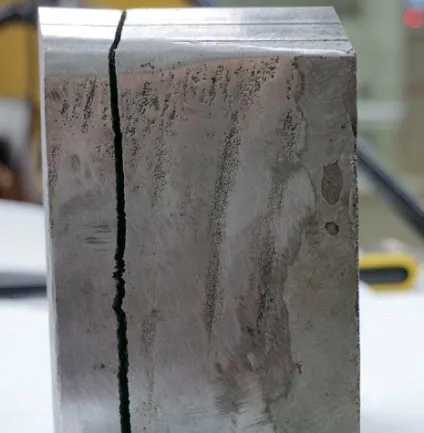

金丰(中国)机械工业有限公司Q235B钢下连杆在使用过程中发生断裂,零件加工成形后无热处理工艺,设计使用寿命20年,但在使用3年后下连杆发生失效断裂。失效样件和断裂位置如图1所示。通过分析样品的化学成分、硬度、冲击与拉伸性能、金相组织及断口形貌等,找出下连杆断裂的原因。

图1 失效样件及断裂位置

3 结果分析与讨论

3.1 化学成分分析

化学成分试样取自于样件断裂位置附近,采用OES和C/S仪进行化学成分分析,结果见表1。从表1可看出,失效样wC高达0.5%,明显高于GB/T 700—2006《碳素结构钢》中Q235B钢wC≤0.2%的要求。

表1 样件化学成分分析(质量分数)(%)

3.2 硬度检测

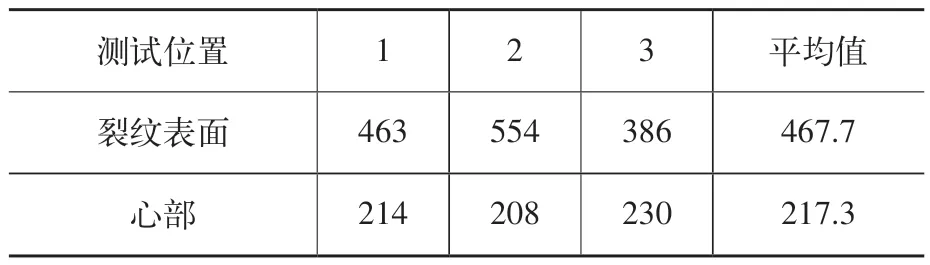

硬度检测试样取自于失效件,采用显微维氏硬度计进行硬度检测,按GB/T 4340.1—2009《金属材料 维氏硬度试验第1部分:试验方法》规定执行,硬度检测结果见表2。从表2可看出,失效件心部硬度平均值为217.3HV,而失效件裂纹所在侧面的表面硬度不均匀,不同位置的硬度分别为386HV、463HV和554HV,均远高于心部硬度。

表2 硬度试验结果(HV)

3.3 冲击试验

冲击试样取自失效样品裂纹附近,测量室温(20 ℃)下的夏比V 型缺口,试片尺寸55mm×10mm×10mm,根据标准GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》进行冲击试验,测试结果见表3,结果显示失效件的冲击吸收能量仅为7.2J,而标准GB/T 700—2006中要求Q235B的冲击吸收能量≥27J,失效件的冲击吸收能量远低于标准要求,说明失效件的冲击韧度很差。

表3 冲击试验结果(J)

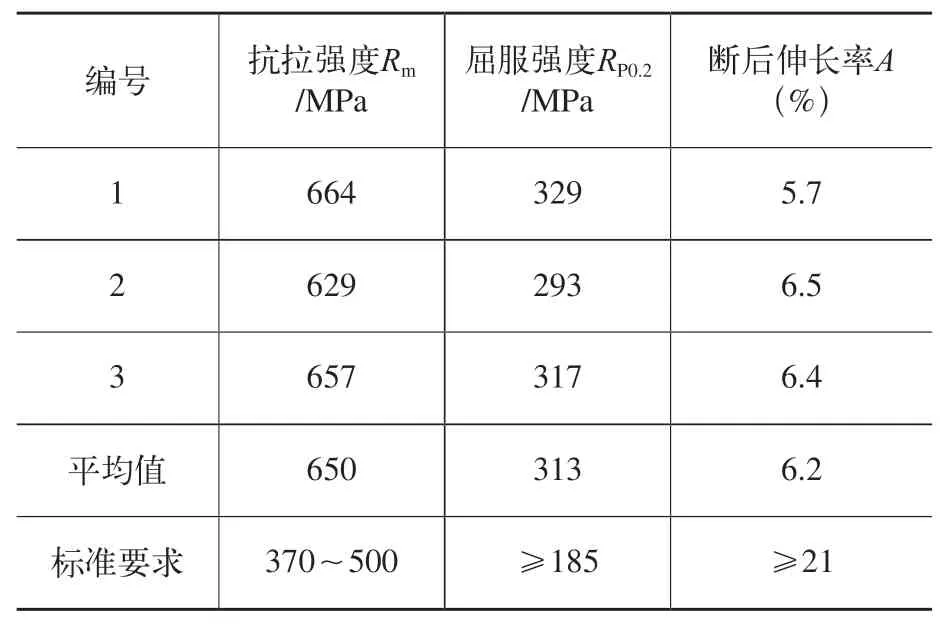

3.4 拉伸试验

在失效件上取样,按GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》规定执行,试验结果见表4。从表4可看出,失效件抗拉强度平均值为650MPa,超过GB/T 700—2006中Q235B钢抗拉强度范围,而断后伸长率平均值为6.2%,低于标准所规定的≥21%的要求。

表4 拉伸试验结果

3.5 宏观金相组织检测

在失效件裂纹附件制取低倍宏观试样,按GB/T 226—2015《钢的低倍组织及缺陷酸蚀检验法》规定执行,检测结果如图2所示。从图2可看出,试样表面存在明显的枝晶组织,沿着枝晶生长方向发现裂纹,而且心部存在缩松、疏松缺陷。

图2 样品低倍宏观形貌

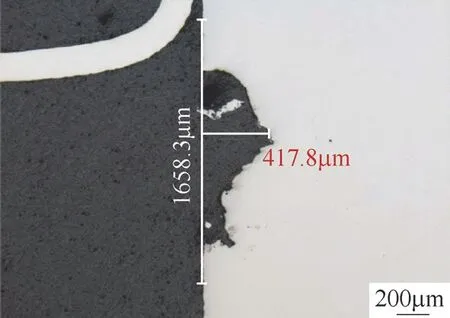

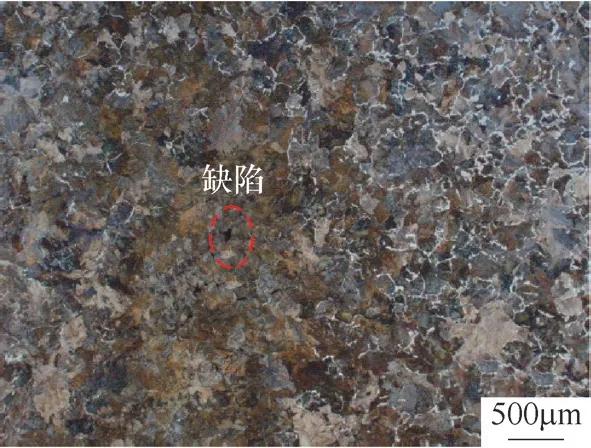

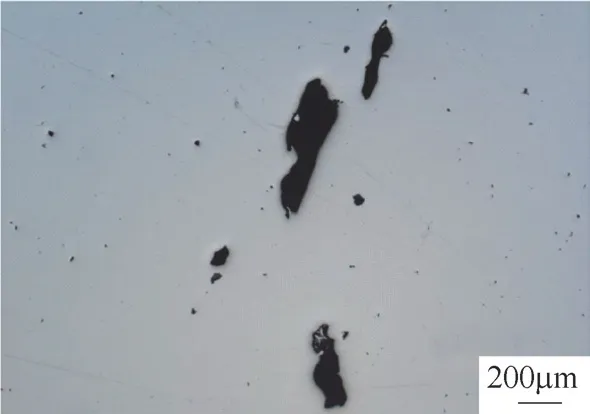

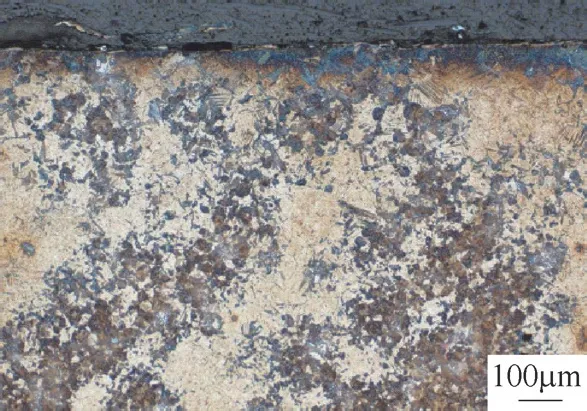

对失效件近表面和心部进行宏观低倍检测,结果如图3~图6所示。结果显示,失效件表面存在厚度约235.8μm的硬化层(见图3),心部存在宽度1658.3μm、深度417.8μm的裂纹缺陷(见图4),并且心部存在缩孔缺陷(见图5、图6)。

图3 近表面宏观低倍金相组织

图4 心部裂纹

图5 心部宏观金相组织

图6 心部缩孔缺陷

3.6 微观金相组织检测

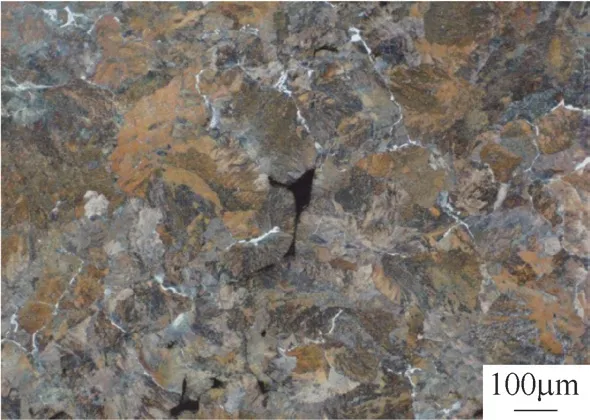

在靠近和远离缺陷区分别制取金相试样,通过镶嵌、研磨、腐蚀等,采用金相显微镜进行检测,结果如图7~图9所示。从图7~图9可看出,近表面脆硬层金相组织主要由马氏体+珠光体+贝氏体组成的不均匀组织。心部远离缺陷区的金相组织中铁素体含量多,珠光体含量少;而心部靠近缺陷区的金相组织中铁素体含量少,珠光体含量多,金相组织存在一定的不均匀性。

图7 近表面微观金相组织

图8 心部远离缺陷区微观金相组织

图9 心部靠近缺陷区域微观金相组织

3.7 宏观断口检测

下连杆失效件宏观断口如图10、图11所示。从图10、图11可看出,失效件宏观断口表面平整,无撕裂特征,裂纹在表面形成后向心部扩展,并且裂纹扩展方向与断裂表面呈近乎垂直的关系;A区断口表面相对平滑,其形成与表面脆硬的硬化层有关,B区断口表面颗粒状较明显。

图10 裂纹样品

图11 断口宏观形貌

3.8 微观断口检测

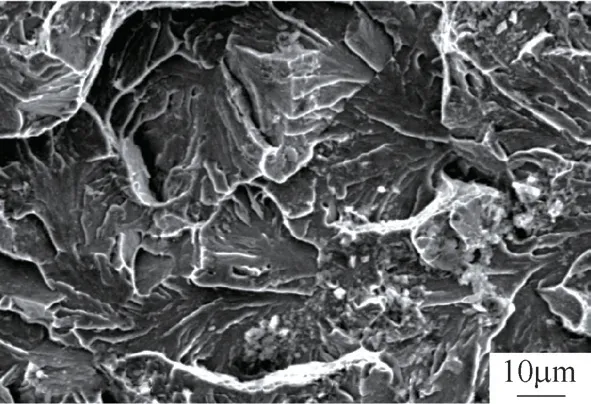

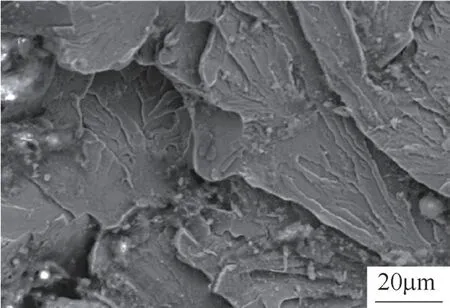

将下连杆失效件的裂纹打开,采用显微镜和扫描电镜对裂纹断口金相观察,结果如图12、图13所示。结果显示,A区和B区均呈现解理断裂特性[13-15],为脆性断裂。

图12 A区断口形貌

图13 B区断口形貌

4 结果和讨论

由化学成分分析结果可知,失效件中的wC高达0.5%,高于GB/T 700—2006中关于Q235B钢的要求,根据失效件的硬度检测结果,失效件心部硬度为217.3HV,而失效件裂纹所在侧的硬度均值为467.7HV,远高于心部硬度。

由拉伸试验结果可知,失效件抗拉强度高达650MPa,高于GB/T 7000—2006中对于Q235B钢的要求,而断后伸长率仅为6.0%,远低于标准要求,说明该失效件抗拉强度过高,塑性较差。同时冲击试验结果表明,失效件冲击吸收能量仅为7.2J,远低于GB/T 7000—2006中对Q235B钢的要求,说明该失效件冲击韧度很差。

综合以上力学性能分析结果,失效件呈现强度过高、塑性和韧性很差的现象。

由宏观检测结果显示,失效件沿枝晶生长方向存在裂纹,心部存在较严重的疏松和裂纹,近表面存在深度约2351.8μm的淬火硬化层。而且微观检测结果显示,失效件心部组织不均匀,靠近缺陷区域与远离缺陷区域相比,铁素体含量少,珠光体含量多。这与硬度检测结果呈现的失效件表层硬度高于心部的结果相一致,进表面脆硬而且不均匀,导致其内应力较大,容易在使用过程中导致表面萌生裂纹,加上材料本身的塑性和韧性较差,而且心部组织不均匀,在实际恶劣工况环境下,承受反复冲击载荷,增加了其断裂倾向。

断口宏观和微观检测表明,断口表现为典型的解理断口特征,裂纹扩展方向与断裂表面近乎垂直,而且裂纹断口的外观平整,无撕裂特征,可以判定为脆性断裂。

综上分析,下连杆失效的主要原因是其组织及力学性能分布不均匀,加之心部缺陷多,在实际的工况下因承受反复的冲击载荷而导致断裂。

5 结束语

1)失效件的化学成分、硬度、拉伸性能、冲击性能均不符合标准要求;失效件碳含量高,硬度分布不均匀,失效件强度高、塑性和韧性差。

2)失效件组织及力学性能的分布不均匀,以及心部缺陷较多是造成该失效件断裂的主要原因。

3)根据断口扫描电镜检测,断口表现出解理断口特征,可以判定失效件为脆性断裂。