CTOD试验方法在海上风电导管架制作上的应用

2024-04-07刘华欣

刘华欣

宏华海洋油气装备(江苏)有限公司 江苏南通 226259

1 序言

随着全球对可再生能源的需求不断增加,海上风电作为一种高效且可持续的能源解决方案,正迅速发展。海上风电导管架是支撑风塔、风机的关键结构,承受着巨大的静态和动态风力、波浪和海流力等多种荷载作用,同时面对着海洋环境的极端条件,如海洋盐雾、氧化腐蚀和水动力效应等,一旦导管架某一部位出现裂纹,整套海上风塔很容易发生断裂倒塌的灾难性事故。有研究表明,许多破坏事故是在低温条件、焊接处或高应力集中处等情况下发生的,而直接的破坏原因是结构中存在的裂纹,因裂纹的扩展而引起的机构脆性断裂。因此,为了确保海上风电导管架的可靠性和安全性,断裂行为的研究就显得至关重要[1]。

从断裂的研究进展可以知道,宏观裂纹与钢材的断裂关系很大,对于含有裂纹的结构还有待于进行全面的安全评定。冲击韧度指标虽然能够反映钢材韧性的好坏,却无法对构件是否会发生脆性断裂进行分析。对钢结构件的断裂设计最为关键的是确定裂纹开始扩展时的临界条件,必须通过断裂力学的理论进行分析才有可能达到[2]。

裂纹尖端张开位移(CTOD)作为一种断裂韧度评估指标,能够更准确地描述材料在断裂前的裂纹扩展行为。王志坚等[3]依据英国标准BS 7448-1:1991《断裂韧度试验 部分1:金属材料KIC值、特征CTOD值和特征J值的测定方法》和DNV-OS-C 401:2007《DNV船级社规范制造和测试 离岸结构物组装和实验标准》,采用埋弧焊和CO2气体保护焊对板厚80mm的海洋石油平台导管架对接接头试样进行低温CTOD试验,探讨了这种大厚板焊接接头在埋弧焊和CO2气体保护焊工艺下免除焊后热处理的可能性。华中科技大学杨秀芝等[4]对高强船体钢双丝埋弧焊焊接接头进行低温CTOD测定,试验采用16mm试样,裂纹预制于焊缝中心,在-40℃条件下测定,发现CTOD值>0.15mm,符合验收标准。

本文分别从CTOD的概念和试验方法介绍焊接接头断裂韧度评定方法,列举了CTOD在海上风电导管架制作过程中的应用实例及经济性,为海上风电行业提供一种新型的设计和评估方法,以提高海上风电导管架的性能和可持续发展能力。

2 CTOD简介

CTOD是一种用于评估材料断裂韧度的关键参数,是构件受张开型载荷后原始裂纹尖端处两表面张开的相对距离[5],即裂纹尖端在断裂前的最大位移或开口大小,可以用来描述材料在承受应力时裂纹的扩展行为(见图1)。CTOD值越大,表示材料抗开裂性能越好,即韧性越好,反之韧性越差。

图1 CTOD定义

2.1 CTOD测量方法

(1)传统方法 传统的CTOD测量方法包括使用传感器、扩展计和位移计等设备来监测裂纹尖端的位移或开口大小的变化。这些方法通常需要在试样上安装传感器,并对试样施加一定的加载或应力。通过测量裂纹尖端处的位移或开口大小,可以得到CTOD值。

(2)光学方法 近年来,光学方法在CTOD测量中得到了广泛应用。其中,数字图像相关法(Digital Image Correlation,DIC)和全场光测量法(Full-field Optical Measurement,FOM)是常见的技术。这些方法利用高速相机和图像处理算法,可以实时测量裂纹尖端的位移和形变,并计算出CTOD值。

2.2 CTOD计算模型

(1)单纯剪切法 单纯剪切法是一种常用的CTOD计算模型,它基于剪切模态下的裂纹扩展行为。该方法通过测量裂纹尖端处的位移和应力场分布,结合弹塑性力学理论和裂纹力学参数,计算出CTOD值。

(2)位移控制法 位移控制法是另一种常见的CTOD计算模型,它基于位移模态下的裂纹扩展行为。该方法通过施加一定的位移或加载,监测裂纹尖端的位移和应力变化,并计算出CTOD值。位移控制法可以通过试验和数值模拟来获得CTOD的估值。

(3)应力分析法 应力分析法是一种基于有限元分析的CTOD计算模型。它通过建立裂纹尖端附近的有限元模型,考虑材料的力学性能和边界条件,模拟裂纹扩展行为,并计算出CTOD值。应力分析法可以提供更准确的CTOD估值,但需要考虑材料的本构模型和边界条件等因素。

3 某海上风电导管架产品试验方法

我公司承接的某海上风电导管架产品施工技术要求:“产品焊后应按CCS 2021《材料与焊接规范》中的规定,做好焊后热处理,其焊后热处理的温度为550~620℃。根据规范要求,若有资料证明(如CTOD试验)焊后接头具有良好的断裂韧度,可免作焊后热处理。”考虑到产品结构复杂、现场热处理难度非常大,且热处理周期较长,特参考标准GB/T 21143—2014《金属材料 准静态断裂韧度的统一试验方法》和CCS 2021《材料与焊接规范》要求实施CTOD试验,用来免除焊后热处理。

3.1 试验取样加工

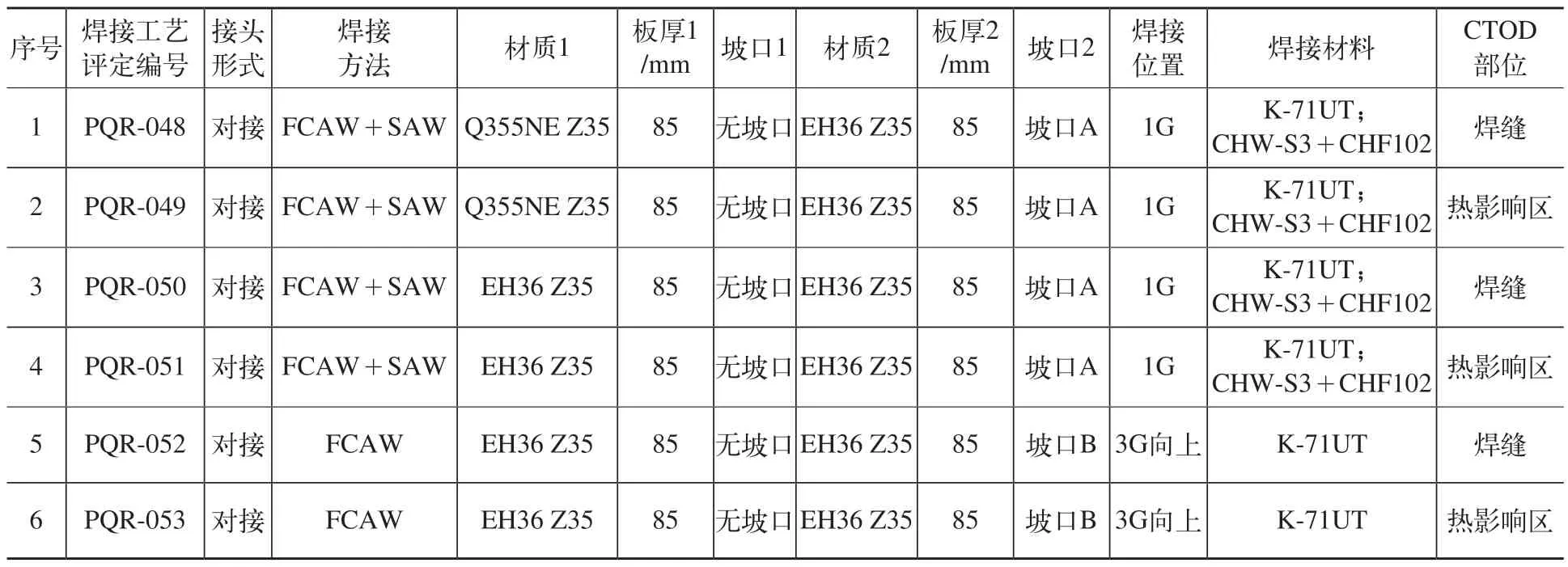

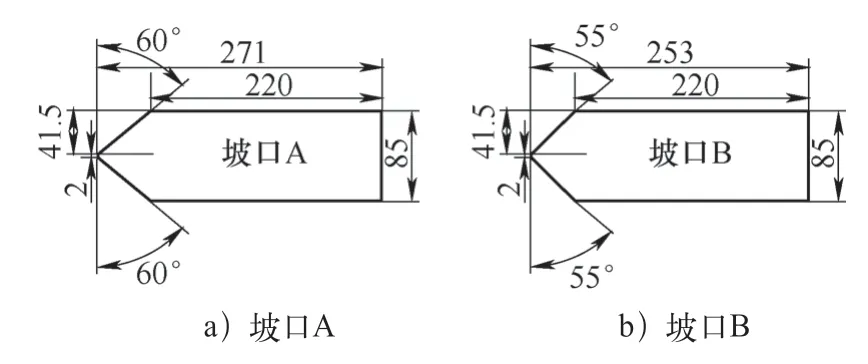

(1)焊接试板的制作 根据客户某产品规格型号要求,本次焊接试板采用85mm的Q355NE Z35和85mm的EH36 Z35两种规格钢板,焊接试板清单见表1,坡口形式如图2所示。

表1 焊接试板清单

图2 坡口形式

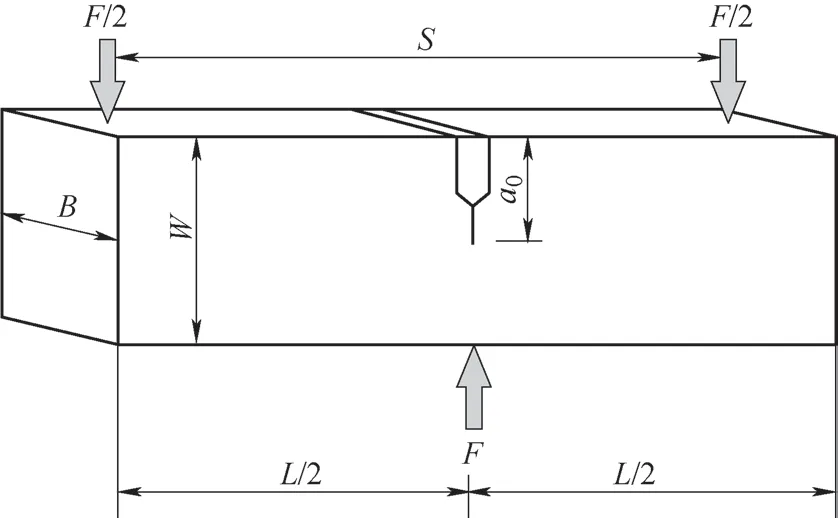

(2)试样制备 焊接试板焊后经无损检测合格后,对焊缝及热影响区粗晶区进行CTOD测试样品制备,试样制备尺寸要求如图3所示,具体分以下几步。

图3 试样制备尺寸要求

1)按照W=B=85mm,S=340mm的样品尺寸对试板进行截取,同时避开局部缺陷区域。

2)为更科学地反映试板的抗裂性能,每块试板上取3组试样,对试板进行机械加工处理,得到符合标准要求的未开口测试样品毛坯,分别编好试样编号。

3)对焊缝进行腐蚀,精确找到机械加工开口位置,之后沿贯穿厚度方向进行机械加工开口,开口长度设置为0.6W=51mm。

4)对机械加工开口前端裂纹扩展延长线区域进行残余应力的消除。

5)预制疲劳裂纹。使用高频疲劳试验机对试样机械加工开口进行预制裂纹,疲劳频率设置为60Hz,裂纹长度为0.05W=4.25mm。

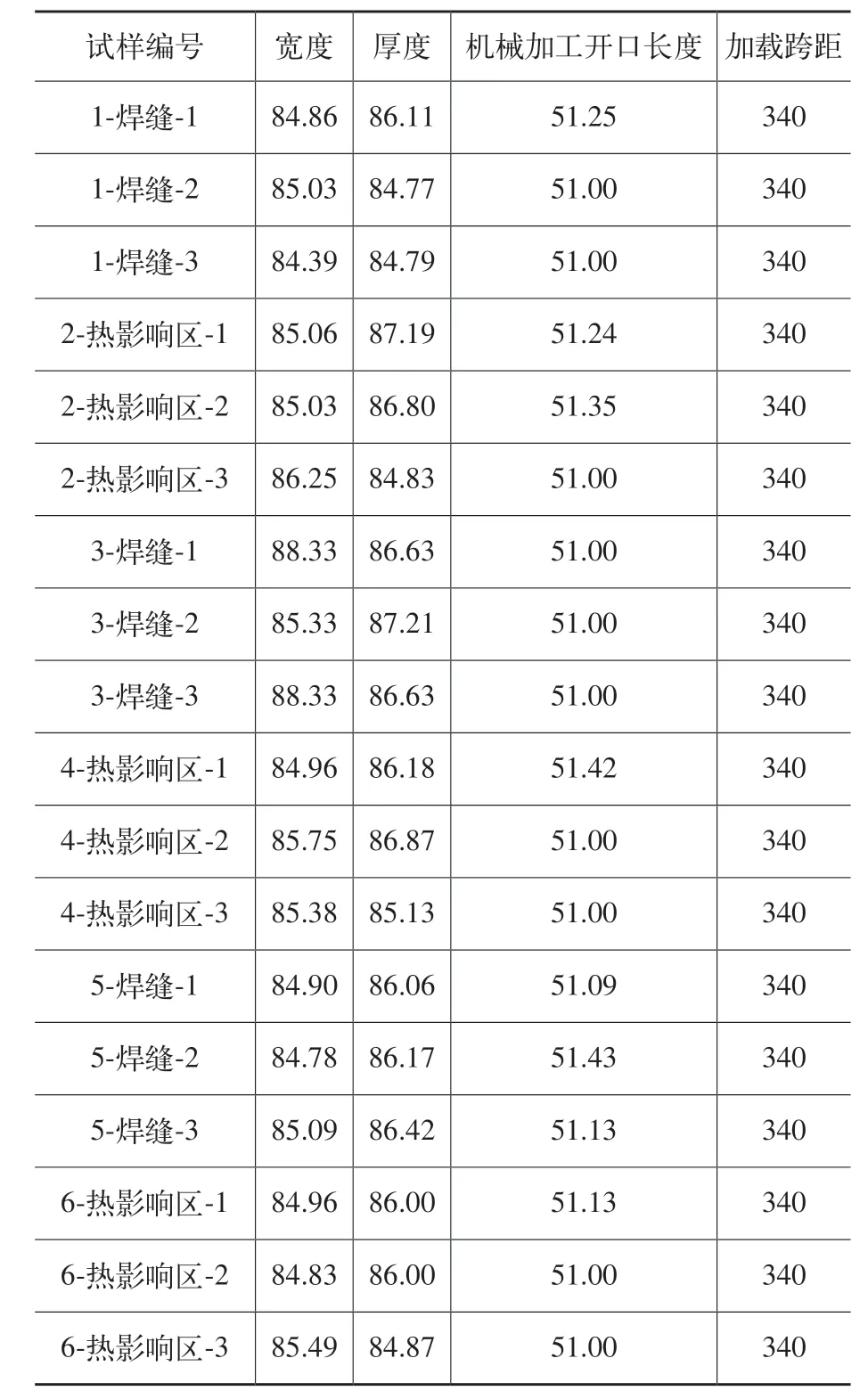

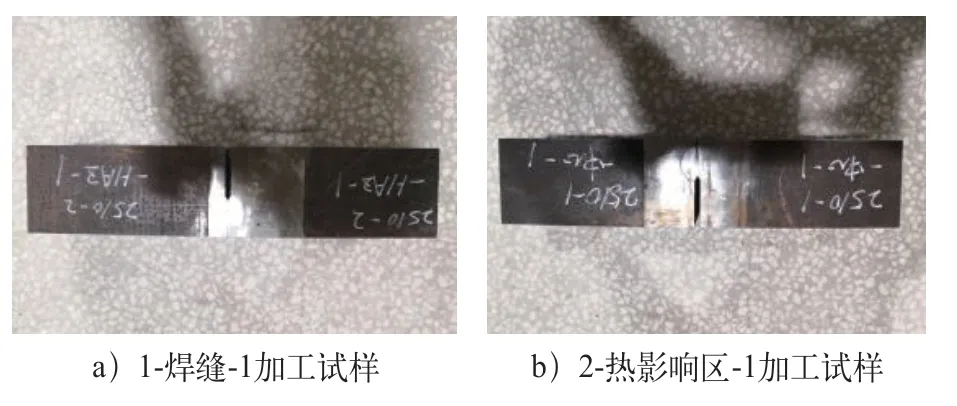

(3)试样检查 试样加工完成后,应对试样的符合性进行检查,记录有效厚度、宽度和机械加工开口长度,试样数据见表2。部分试样如图4所示。若确认无误后,则可上机进行测试。

表2 试样加工尺寸(mm)

图4 加工后试样

(4)试验仪器 试验使用的设备高频疲劳试验机和高低温环境箱,设备需进行计量校正,允许误差满足试验要求。设备清单及型号见表3。

表3 设备清单及型号

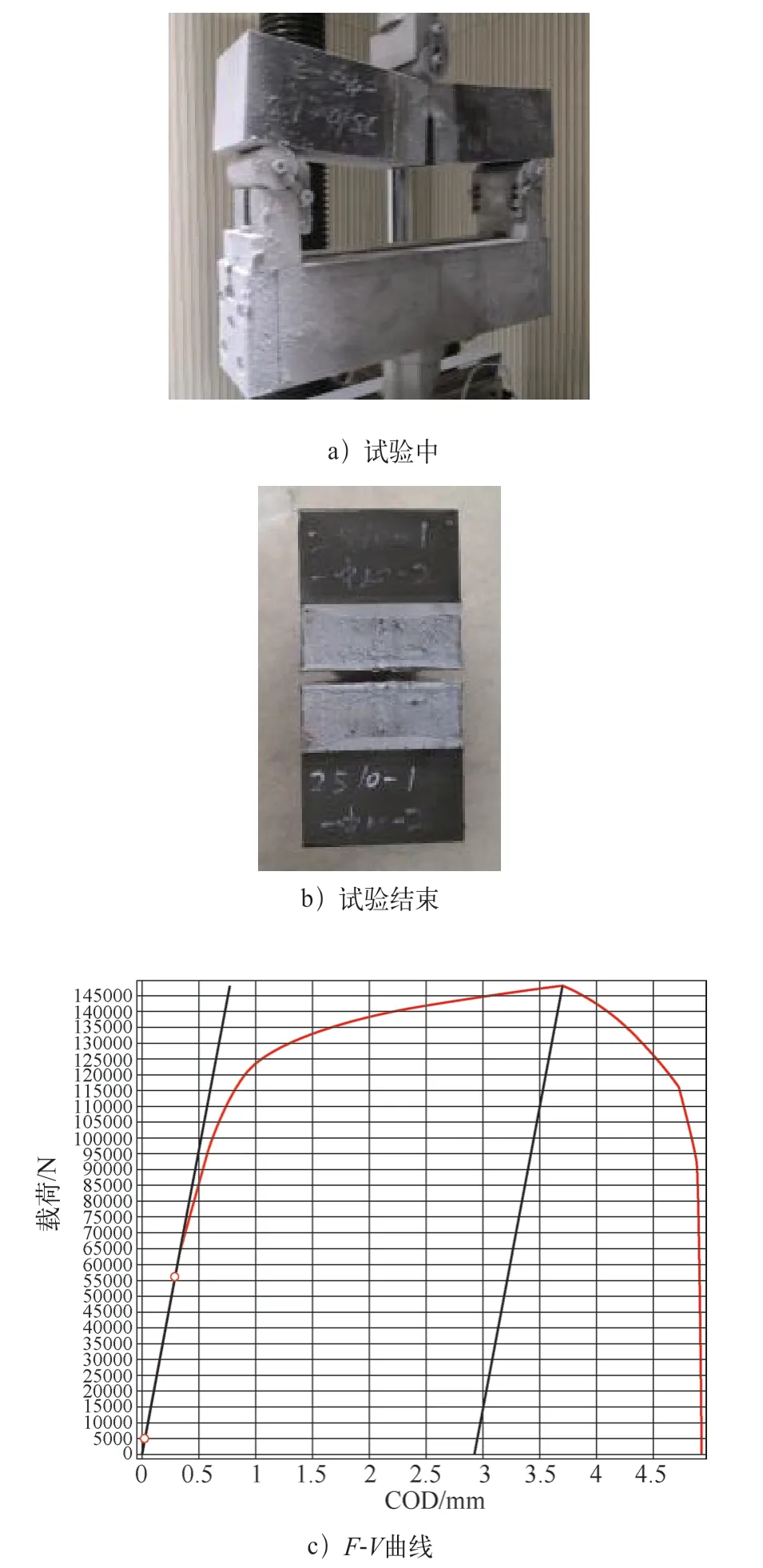

(5)试验前状态 将试样放置环境箱内降温至-20℃并保温1h以上,取出后放置在高频疲劳试验机上,试样开口处放置COD规,试验准备就绪。试样试验前状态如图5所示。

图5 试样试验前状态

3.2 试验过程

设置压头下压速率为1.55mm/min,开始施加压力,设备达到试样承受的最大载荷后,试样裂纹尖端处开裂,根据载荷-位移(F-V)曲线记录最大载荷量和缺口张开位移的塑性分量Vp。部分试样试验过程及F-V曲线如图6所示。

图6 试验过程及F-V曲线

3.3 试验结果

将压断的试样使用标准要求的9点法测量预制裂纹长度,即沿试样厚度方向取9个位置分别测量,其中最外侧的两个点位于距试样表面0.005W处(即0.425mm处),然后在这两个点之间等间距取7个测量位置。9点测量法如图7所示。

图7 9点测量法

测量后记录,根据式(1)计算出平均长度a0,根据裂纹有效性判定参数计算出a0/W、最小裂纹长度、(amax-amin)/a0数值,进而判定裂纹是否有效。其中试验数据见表4。

表4 裂纹测量数据及有效性判定

式中a01~a09——9点法测量的裂纹长度(mm);

a——机械加工开口长度(mm)。

根据式(3)计算CTOD特征值

式中δ0——CTOD特征值(mm);

S——跨距(mm);

W——试样宽度(mm);

F——施加载荷(kN);

B——试样厚度(mm);

BN——两侧槽之间的试样净厚度(mm);

υ——泊松比,取值0.33;

RP0.2——在试验温度下材料在垂直于裂纹平面方向0.2%的规定塑性延伸强度(MPa);

E——试验温度下的弹性模量(GPa);

R——转动半径(mm);

Z——用于测定缺口张开位移的引伸计装夹位置距离试样表面之间的距离(mm);

a0——(初始裂)纹平均长度(mm);

VP——V的塑性分量(mm)。

转动半径R由下式计算,即

3.4 试验结论

汇总每组试样的CTOD特征值,对照CCS 2021《材料与焊接规范》要求对其判断结果的有效性。业主及监理单位认可试验结果,认为焊后接头具有良好的断裂韧度,可免除焊后热处理。试验数据有效性判定及结论见表5。

表5 试验数据有效性判定及结论

4 CTOD的应用

导管架(见图8)是海上风电基础结构,主要分布在我国的渤海、黄海、东海和南海等海域。由于渤海冬季寒冷、有浮冰,所以必须考虑导管架冰载荷和低温冲击韧度,南海海域冬季温度相对高些。因此,对于建造不同海域的海上风电导管架对其结构断裂韧度的要求是不同的。通过CTOD试验方法可以对不同温度下的焊接接头韧性进行评估[6]。

图8 导管架

苗张木等[7]按照英国相关规范,用CTOD试验技术测试了板厚为90mm的海洋平台导管架焊接接头的韧性,对3项焊接工艺进行了评定,结果表明,3项焊接工艺的所有焊接接头(包括焊缝和热影响区)试样的CTOD特征值,都大于设计规格书的要求,所评定的3项焊接工艺可以直接用于海洋平台导管架建造,焊后允许不进行热处理。CTOD评定技术的应用有效减少了焊缝质量控制和焊后热处理环节,极大地降低了建造施工成本。

以某海上风电导管架项目为例,涉及需要热处理的焊缝长度约563m(其中主管长约407m,过渡段长约156m),以每段焊缝焊后热处理温度为550~620℃计算,公司现有的12个温度控制点智能温控仪(DWK-D-240kw)5台,一般热处理所需时间15h,其中保温时间3h,所需用电量84240kW·h,预估费用约8.4万元,且部分合拢缝处于立体空间,高度差非常大,采用热处理难度很大;而采用CTOD试验替代焊后热处理,所需要的试验费用约6万元,大大降低了生产成本,提高了生产效率,按年度产出10套该类型导管架计算,全年可节省成本约83万元,创造了巨大的经济效益。

综上可知,CTOD试验在海上风电导管架平台建造工程中发挥着重要的作用,具有很高的社会效益和经济效益。

5 结束语

随着我国海上风电向深海发展战略和“双30”目标的实施,海上风电导管架的工作环境将越加复杂恶劣。为保证海上风电及其导管架的安全可靠,对结构断裂韧度的要求将会越来越高。目前,在工程中应用最实用、最经济的测试方法是CTOD试验技术。CTOD试验作为一项材料断裂韧度的重要评定技术,将在海上风电导管架及其他海洋工程领域得到越来越广泛的应用。