田口方法在熔融沉积成形中的应用与展望

2024-04-07万昌杰耿燕飞冯逸超金佳贤吴伟民张伟杰方铁辉

万昌杰,耿燕飞,冯逸超,金佳贤,吴伟民,张伟杰,方铁辉

温州大学机电工程学院 浙江温州 325035

1 序言

增材制造(Additive Manufacturing,AM)又称3D打印[1,2],是利用计算机辅助设计(Computer Aided Design,CAD)、通过逐层添加材料来制造三维零件的先进制造技术[3]。AM技术使得材料加工成形摆脱了模具的束缚,最大程度地实现了设计制造一体化,并可实现对所建模型的实时修改,极大地缩短了产品研发周期,节约研发成本,特别适用于产品的个性化定制,以及传统加工工艺难以或无法成形的特殊、复杂结构产品的制造[4]。美国材料与试验学会(ASTM)将增材制造技术分为以下7种:黏结剂喷射、材料挤出、材料喷射、薄片层叠、光固化、粉末床熔融和定向能量沉积[5]。

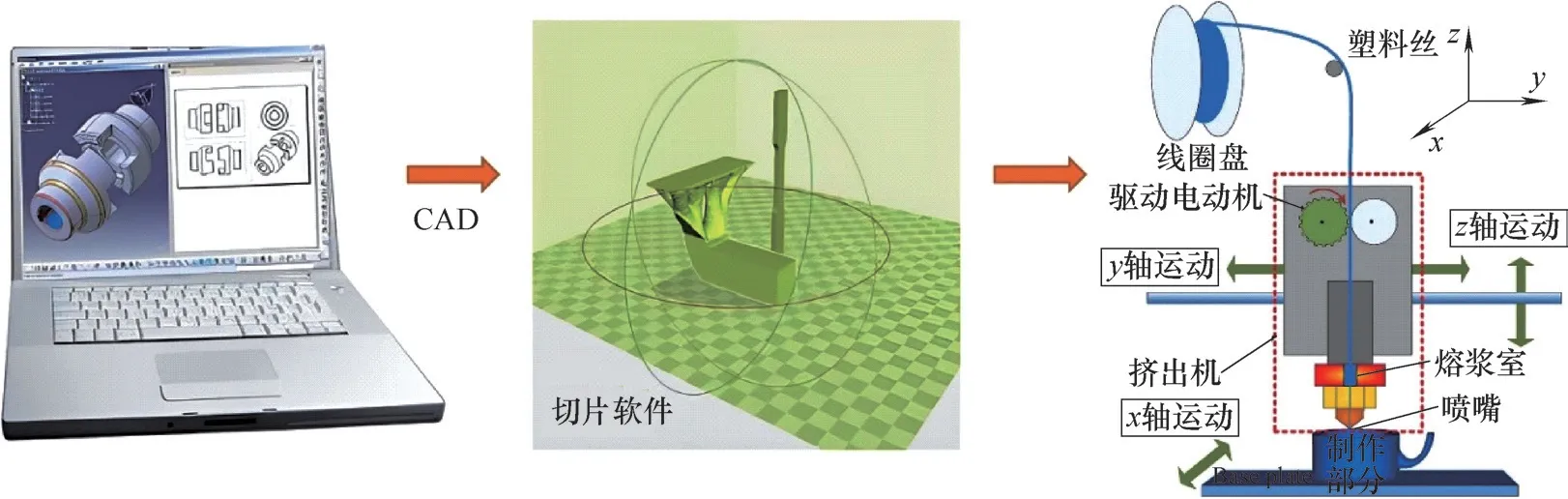

熔融沉积成形(Fused Deposition Modeling,FDM)技术是众多增材制造工艺中的一种,由于其具有系统结构简单、制作成本低、材料利用率高及可扩展性强等特点,在AM领域中已经成为最流行技术之一[6]。因此,FDM常应用于生物医疗、航空航天、汽车零件制造和建筑等行业方面[7,8]。打印材料主要有聚碳酸酯(PC)、丙烯腈-丁二烯-苯乙烯共聚物(ABS)、聚乳酸(PLA)和聚酰胺(PA)等[9,10]。FDM技术的成形原理如图1所示。由图1可知,将三维模型导出到切片软件中进行切片分层,利用喷头将材料熔融并按照分层切片的轮廓轨迹在平面移动挤出和凝固成形,完成一层的打印,之后逐层堆积,最后形成一个逐层黏结的物体。

图1 FDM技术的成形原理[11]

尽管FDM具有广泛的制造潜力,但其应用仍受到限制,因为增材制造零件的质量和力学性能取决于工艺参数的选择,3D打印结构的各向异性和不同参数选择的敏感性使得工艺参数非常关键[12-16]。影响FDM工艺的3D打印零件质量因子众多,正确选择参数可以提高零件质量和力学性能,但若选择不当则可能导致机械强度和打印质量下降,通过最优的工艺参数组合,能够得到最佳质量的零件。因此,需要对影响打印质量的工艺参数进行分析测试,建立最优的工艺参数组合。田口方法的特点在于“均匀分散、整齐可比”,非常适用于分析和优化在3D打印过程中遇到的众多影响因子。

田口方法采用正交表作为试验分析依据。首先,选取试验因子及其相应水平;然后,对试验结果进行方差(ANOVA)和信噪比(S/N比)分析,以确定每个因子对目标函数的影响。试验步骤如下[17]。

1)根据所要求的质量目标,选择因子。

2)确定各因子的水平。

3)根据因子及其水平,计算总自由度,选择合适的正交表。

4)根据变量因子按照正交表进行试验设计。

5)获得试验结果并计算信噪比、方差分析以及相应的贡献值。

6)选取最优因子水平组合。

7)最后使用最优因子水平组合进行验证试验。

田口方法的参数设计将目标值转换为信噪比,并将信噪比作为质量特性评价指标。通过信噪比,可以获得最小变异和最佳的质量设计。最后一步是进行试验,以确认试验是否成功。信噪比有助于增强因素权重效应,减少相互影响同时处理均值和变异,从而提高工程质量,信噪比越高,质量越稳定。

工艺参数的优化显著影响成形件的成形质量、力学性能以及材料消耗。本文从成形质量、力学性能和材料消耗3方面综述了田口方法在FDM中的研究进展,并展望了未来潜在的应用前景,为进一步的研究提供了方向。

2 FDM工艺参数

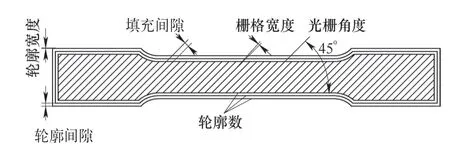

对FDM研究最多的工艺参数包括填充间隙、成形方向、挤出温度、填充密度、填充图案、层厚、光栅宽度、光栅角度及打印速度等。其中,与喷头路径相关的FDM工艺参数有轮廓数量、填充间隙、光栅宽度及光栅角度等,如图2所示。

图2 与喷头路径相关的参数[18]

(1)轮廓数量 表示沿零件边缘堆积封闭路径的数量,一般为喷嘴直径的整数倍。

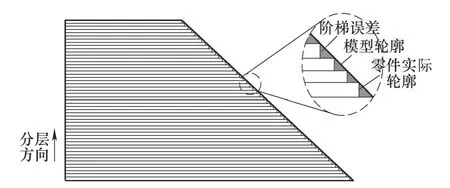

(2)构建方向 如图3a所示,表示在打印平台上生成零件方向。构建方向可以以任意角度表示,然而在大多数研究中,通常将其视为相对于X、Y和Z轴的某个角度。

图3 FDM中常见的工艺参数[20]

(3)光栅角度 表示送丝方向相对于平台X轴的角度。光栅角度可以在-90°~90°之间变化,通常使用的值有0°(轴向)、45°(横向)、90°(横向)及其组合。例如,纵横交错式排列表示不同图层的光栅方向交替进行打印,如图3b所示。

(4)层厚 表示喷嘴末端打印的厚度,如图3c所示。一般来说,层厚小于喷嘴挤压的直径,具体取决于材料和喷嘴末端尺寸。层厚直接关系到打印的层数,进而影响打印时间。

(5)填充间隙(填充率)表示沉积层上两个相邻打印细丝之间的间距,如图3d所示。在大多数情况下,填充间隙表示光栅之间的距离。然而,在一些研究中,填充间隙被区分为光栅到轮廓气隙和轮廓到轮廓间隙。一般情况下,填充间隙有零、正、负3种类型。

(6)填充密度 FDM打印件的外层通常是实心的,但内部结构不一定是实心的,也可以是稀疏的,如图3e所示,并且具有不同的填充图案、尺寸和形状。因此,填充密度直接关系到FDM打印件内部结构的牢固性。

(7)填充图案 指的是熔丝填充打印件内部空间的方式,如图3f所示。不同的填充图案通常具有不同的几何布局和复杂度,这会对打印时间和材料消耗产生影响。这些工艺参数对零件打印成形有重要作用,进而影响FDM打印零件的成形质量和力学性能[19]。

3 田口方法在FDM工艺参数优化中的研究

3.1 打印零件的表面质量

在增材制造过程中,打印零件的尺寸精度和表面粗糙度是衡量零件表面质量好坏的重要指标[21]。尺寸精度是指实际尺寸变化所达到的标准公差的等级范围,尺寸精度较好的产品公差等级越高[22]。较低的表面粗糙度值表示有较好的表面形貌,同时能够降低后续3D打印零件表面抛光的成本。对于提高3D打印零件的表面质量,有许多学者进行了研究。

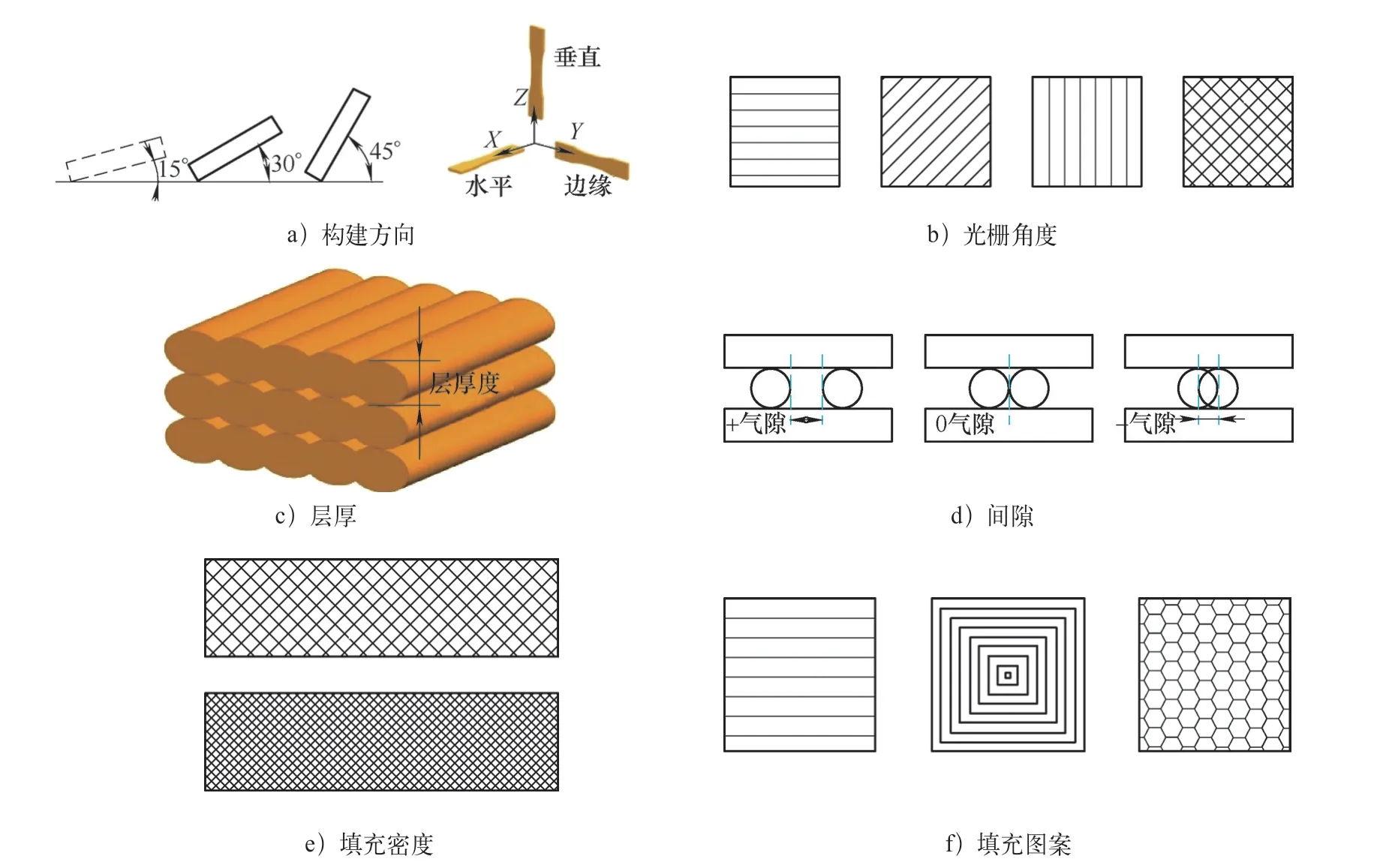

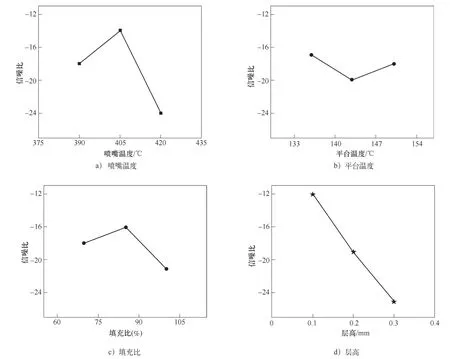

由于FDM制件是逐层堆积而成,零件表面若具有一定倾斜角度则会出现阶梯效应。图4所示为阶梯效应原理,其直接影响表面质量,而层厚直接关系到逐层堆积效果。为了分析FDM工艺参数对尺寸精度和表面粗糙度的影响,层厚是研究最多的工艺参数之一。ANITHA等[23]利用田口设计、信噪比和方差分析,研究了层厚、光栅宽度和打印速度对ABS零件表面粗糙度的影响,发现层厚是影响最大的因素。ALAFAGHANI等[24]采用田口试验设计研究了熔融沉积成形工艺中层厚、填充率、填充方式和挤出温度对FDM打印件尺寸精度的影响,结果显示较低的挤出温度有助于获得较好的尺寸精度。PULIPAKA等[25]通过田口方法和方差分析研究了喷嘴温度和层厚对FDM打印的PEEK材料表面粗糙度的影响,如图5所示。由图5可知,直线的斜率越高,表明工艺参数的影响越大,通过田口方法的方差分析结果表明,挤出温度(贡献36.1%)和层厚(贡献41.0%)对FDM打印的PEEK材料表面粗糙度有显著影响。WANG等[26]结合田口方法和灰色关联分析研究了层厚、构建方向和支撑方式对FDM制件表面粗糙度的影响,得出了表面粗糙度值降低的最佳因子设置。赵鹏程等[27]采用田口方法与信噪比分析,研究了层厚、温度和打印速度对成形件表面粗糙度的影响,发现层厚对表面粗糙度的影响最大。BAKAR等[28]分析了层厚、轮廓宽度和光栅宽度,发现零件上表面的表面质量优于侧面。

图4 阶梯效应原理

图5 影响因子对表面粗糙度的信噪比图[25]

在同等条件下使用不同的打印材料会有不同的成形效果。VISHWAS等[29]采用田口的L9正交表优化了FDM打印件的工艺参数,发现层厚是对尺寸精度影响最大的因素。MOZA等[30]同样使用田口方法研究了PLA和ABS对尺寸精度的影响,结果显示使用PLA材料打印的零件尺寸精度更高,而层厚和轮廓数量是最主要的影响因素。

综上所述,层厚是对尺寸精度和表面粗糙度影响最大的工艺参数之一。选择较低层厚可减少打印部件的阶梯效应,提高表面光滑度。低挤出温度和打印速度有助于获得更高的打印精度,而较高挤压温度则会导致较高的尺寸偏差和表面粗糙度。大多数结果表明,无论在哪种工艺参数下,打印零件的顶面表面粗糙度均优于侧面,因此在打印时应尽量选择以Z轴方向为零件的最短边。

3.2 打印零件的力学性能

大量研究表明,通过对增材制造过程中工艺参数的优化,能够显著提升3D打印零件的力学性能。由于3D打印所采用的材料种类繁多,对同一种材料采用不同的打印参数会导致零件具有不同的力学性能。因此,为了获得打印零件更优越的力学性能,工艺参数的优化显得尤为重要。一般而言,对3D打印材料进行力学性能测试包括抗拉强度、抗压强度、弯曲强度、硬度、冲击强度、蠕变及疲劳测试等方面。

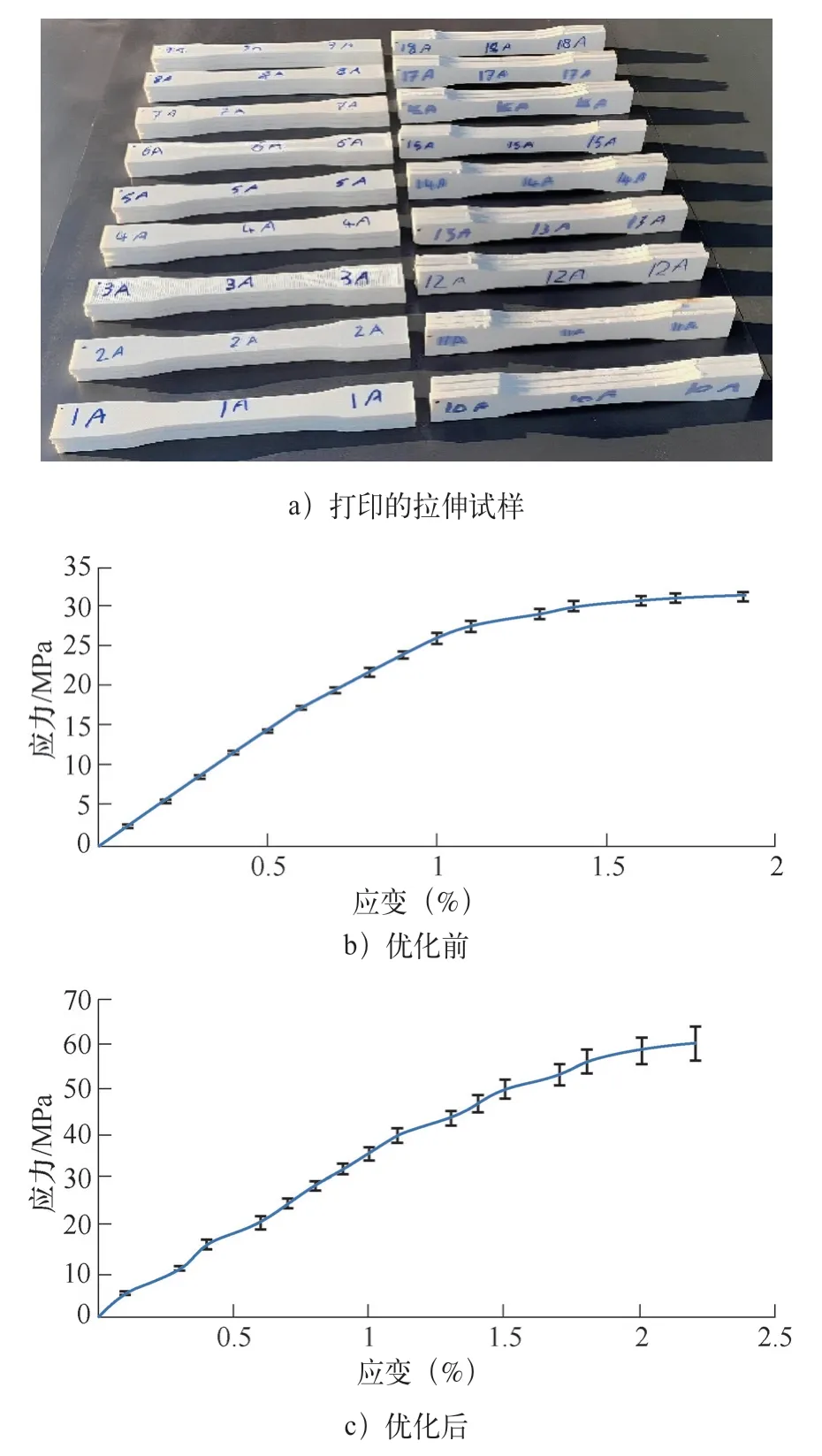

(1)抗拉强度 抗拉强度是评估材料力学性能的常见力学试验之一,通常使用哑铃形作为测试样品[31]。研究人员使用田口方法来提高FDM打印PLA试样的拉伸性能。AUFFRAY等[32]通过L27田口正交表进行四因子两水平的部分因子设计,发现填充密度、光栅图案、构建方向和打印速度是影响最显著的参数。与此不同,MENA等[33]则关注于不同打印模式下填充率对3D打印PLA试样抗拉强度的影响,通过单因子方差分析和DOE获得了合适的填充率。此外,SUKINDAR等[34]利用田口的因子设计和方差分析,分析了多种工艺参数对3D打印PLA材料拉伸强度的影响,并构建了一个线性回归模型。在类似研究中,HIKMAT等[35]也在研究中也使用了田口方法和方差分析,研究了构建方向、光栅角度、喷嘴直径、温度、填充密度、轮廓数量及挤出速度等多种打印参数对FDM 3D打印PLA材料抗拉强度的影响。研究过程中使用田口方法混合模型部分因子设计来确定试验次数,采用方差分析来表示重要参数对材料抗拉强度的影响,以及使用信噪比(S/N)来选择参数的最佳组合,并且构建了一个线性回归模型来预测3D打印零件的抗拉强度。结果表明,最佳参数下预期的抗拉强度与试验值误差百分比约<4.5%,且参数优化后抗拉强度大幅度提高,如图6所示。

图6 应力-应变曲线

(2)抗压及弯曲强度 除了抗拉强度测试外,还有其他力学测试,如抗压强度、弯曲强度也被用来表征3D打印材料的力学性能。抗压强度对于测量脆性或低延展性材料的弹性和压缩断裂性能至关重要,弯曲强度用于测量塑性材料弯曲所需的力,并确定材料抵抗弯曲的能力。

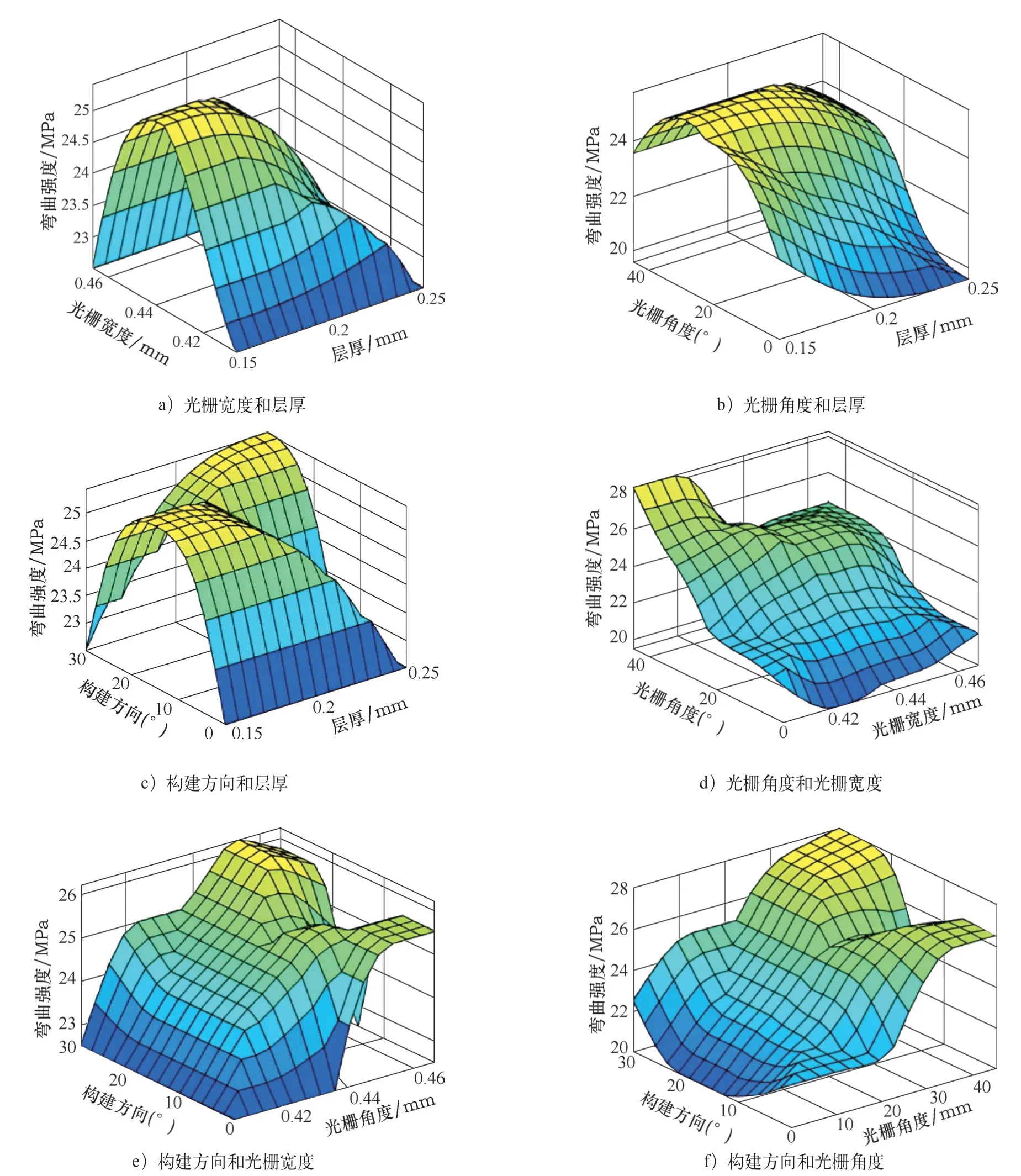

在工艺参数优化方面,GAO等[36]采用田口方法研究了挤出温度、层厚、光栅宽度和打印速度对PLA材料打印零件抗压强度的影响。结果表明,在挤出温度为215℃、层厚为0.25mm、打印速度为40mm/s及光栅宽度为0.6mm的条件下,零件的抗压强度达到最优。ZAMAN等[37]通过研究层厚、轮廓数量、填充图案和填充百分比,找到了抗压强度的最佳组合。KUMAR等[38]使用了田口L9试验方法,通过分析打印速度、填充密度和层厚对碳纤维增强PETG热塑性塑料的弯曲强度的影响,并进行了参数优化。MAMO等[39]同样采用田口方法L18正交表设计试验,利用模糊逻辑(FL)技术分析弯曲强度,建立了FDM 3D打印ABS零件的预测模型,使用田口信噪比和方差分析研究了层厚、光栅宽度、光栅角度、构建方向和ABS 3D 打印组件弯曲强度之间的关系。如图7所示,蓝色区域的值表示对弯曲强度的影响非常小,绿色区域表示对弯曲强度的影响属于中等程度,而黄色区域则表示对弯曲强度的影响非常高。试验结果表明,与层厚度、光栅宽度以及构建方向相比,光栅角度对弯曲强度的影响最为显著。

图7 影响因子与弯曲强度的三维曲面图[45]

(3)表面硬度 材料的表面硬度是指材料表面局部体积内抵抗因外物压入而引起的塑性变形的抗力,硬度越高表明材料抵抗塑性变形的能力越强,产生塑性变形越困难。硬度试验方法简单易行,对零件的损伤较小。在FDM打印过程中,ESPINO等[40]基于SLA打印零件的压痕硬度特性,采用田口方法确定了最佳的3D打印配置。而ARIFIN等[41]则利用田口方法改善了3D打印中尺寸变化的特性,研究确定了主要的成形参数,如层厚、打印速度和温度。研究结果表明,布氏硬度值的最优参数为层厚(0.1mm)、打印速度(20mm/s)和挤出温度(205℃)。

对于零件的力学性能,在高填充密度和高挤出温度下,熔丝的流动性增加,层间结合力更强,所以抗拉强度在高填充密度和高挤出温度下性能较好。抗压及弯曲强度在高填充密度、复杂的填充形状以及轮廓数量对于改善打印零件的压缩性能是首要的。表面硬度应着重考虑层厚、填充密度和填充图案的影响。

3.3 打印零件的材料消耗

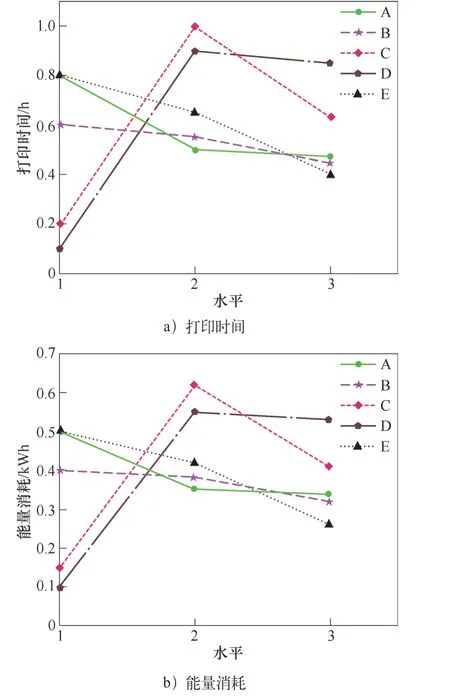

尽管增材制造具有广泛的应用前景,但在满足零件质量要求的前提下,缩短打印时间和减少材料消耗仍然具有挑战性[42]。当前的研究主要关注不同参数对打印产品质量的影响,然而对这些参数对能源和材料消耗的影响缺乏深入的研究。WANKHEDE等[43]提出了一种基于田口方法的FDM增材制造工艺参数优化方法,分析了填充密度、层厚和填充类型这些试验输入参数对零件成形时间的影响。研究结果显示,层厚对成形时间的影响最为显著。KHALID等[44]通过探索熔融沉积成形工艺参数,旨在降低工艺能耗和材料消耗。采用田口试验设计方法研究了层厚、轮廓数量、填充率、填充图案和构建方向等参数对工艺能耗和材料消耗的影响。研究发现构建方向和层厚是主要影响能耗、零件重量、废料重量和生产时间的因素,而轮廓数量、填充图案和填充率的影响相对较小,然而,该研究局限于使用简单的试样,且力学性能没有考虑。CAMPOSECO-NEGRETE等[45]在熔融沉积成形中研究了与3D打印机能耗、加工时间、零件尺寸精度、材料消耗和试样机械强度等5个响应相关的工艺参数。通过采用田口方法和方差分析研究了层厚、填充图案、构建方向、打印平面和工件在构建平台上的位置对响应的影响,其中层厚、填充图案、构建方向、打印平面和工件在构建平台上的位置,对应于图8中A、B、C、D、E。结果表明,打印平面是对加工时间、能耗、零件尺寸精度、屈服强度和极限抗拉强度影响最大的因素,而零件的构建方向则是影响支撑数量和材料消耗最为显著的参数。

图8 参数主效应图[45]

综上所述,对于打印件的材料消耗,层厚是对打印时间和材料消耗影响最大的因素之一,择较合理的厚可以减少打印时间。此外,构建方向和填充方式也有助于减少零件重量、打印时间和尺寸误差。

4 结束语

本文详细介绍了使用田口方法优化工艺参数的方法,并深入探讨了这些参数对FDM打印零件的成形质量、力学性能和材料消耗的影响。工艺参数是影响零件成形质量和力学性能的关键因素,不同的工艺参数可能对构件的力学性能和表面质量产生相似或相反的影响。因此,对各种工艺参数进行综合研究具有重要意义。在未来的工艺参数研究中,以下几个方面可能成为重点的探索方向。

1)田口方法是一种非常有效的参数优化方法,能够确定关键因子并减少所需的试验运行次数。然而,对于多目标优化问题,其中最优结果可能对应于多个参数组合,田口方法仅适用于单一性能特性的优化。在研究多个不兼容响应的整体性能最优时,需要将田口方法与其他方法(如灰色关联分析)相结合。此外,田口方法无法预测满足预期目标的最佳因子水平。因此,在研究打印结果的同时,可以结合其他类型的优化方法,例如人工神经网络(ANN)、遗传算法(GA)、响应曲面法(RSM)、模糊逻辑和粒子群优化(PSO)等。多种组合方法有助于更全面地预测和优化增材制造过程中的各种性能指标。

2)对于熔融沉积成形,近年来研究人员使用田口方法优化工艺参数的大部分研究工作主要局限于使用ABS、PLA和PC等标准材料,对于其他材料(如尼龙、PC-ABS、PP、PPSF、PETG、金属和其他复合材料)等领域有很大的研究空间。

3)大多数研究人员使用田口方法一直致力于确定最佳工艺参数以改善零件质量和力学性能,然而对于打印时间和材料优化的研究较少。在确保成形目标的基础上,可以通过参数优化来探讨减少材料和能源消耗,推动增材制造技术朝着绿色环保和可持续发展的方向发展。

4)在使用田口方法确定了优化后的工艺参数后,由于大多数3D打印机采用开环控制,需要在增材制造过程开始之前设置打印参数而不能进一步修改。由于增材制造过程容易受到外部扰动的影响,这样的开环控制无法有效处理动态过程,容易导致制造缺陷并增加打印时间。因此需要增加装置在AM打印过程中进行监测、诊断和控制,当打印过程中出现波动时能够通过实时动态调整参数来消除缺陷。