金属增材制造工艺、材料及成形机理的研究与应用

2024-04-07杨扬张澳李瑶黎鑫吴王平

杨扬,张澳,李瑶,黎鑫,吴王平

常州大学机械与交通轨道学院金属3D打印试验室 江苏常州 213164

1 序言

3D打印技术作为快速成形技术的一种,又称增材制造(Additive Manufacturing,AM),该技术利用数字化CAD三维模型,借助打印设备将材料逐渐累加的方法制造实体零件[1]。3D打印技术适用于制造复杂的零件,具有制造灵活、一次成形、高精密等特点,同时使原材料和能源的使用效率得以提高。另外,能根据消费者的需求定制产品,加快新产品的研发。金属3D打印材料在诸如航空航天、生物医学、汽车制造及模具等领域应用广泛[2]。目前,金属材料3D打印既可以通过高能束粒子流作为热源,又可以通过金属熔融涂层和电化学沉积技术对金属材料进行增材来制造实体零件[3]。

当前,我国正处于加快推动制造业高质量发展的关键阶段,制造新需求和新模式对增材制造提出了更高的标准和要求,增材制造技术的不断发展与应用,对标准化的需求也将持续增加。国内在进行金属增材制造技术和设备研发的同时引进国外先进设备并进行加工制造。国内高校科研院所曾针对设备和工艺方面开展了大量基础理论研究和工程应用推广。另外,科学家们针对电化学沉积金属增材制造技术进行探索研究。该技术是基于电化学反应原理,利用一种原子量级逐层堆叠方式来进行金属基复合材料制备与零件制造的特种加工技术,无需热处理即可生产复杂、致密的金属件。该技术能够制造具有微米级特征、复杂内部特征、高纯度材料的零件,同时具有快速可扩展、支持大规模制造的特点,在未来面向金属微纳制造方面颇具发展潜能。

本文针对金属增材制造技术,主要围绕激光熔化、电子束选区熔化、金属熔融涂层和电化学沉积增材制造技术等,着重介绍其工艺原理、关键技术,增材制造技术制备金属材料零部件的特性与应用、成形机理以及金属增材制造技术存在的主要问题和挑战,最后对金属增材制造技术领域未来的发展趋势和研究重点进行了展望。

2 金属材料增材制造技术

2.1 激光增材制造

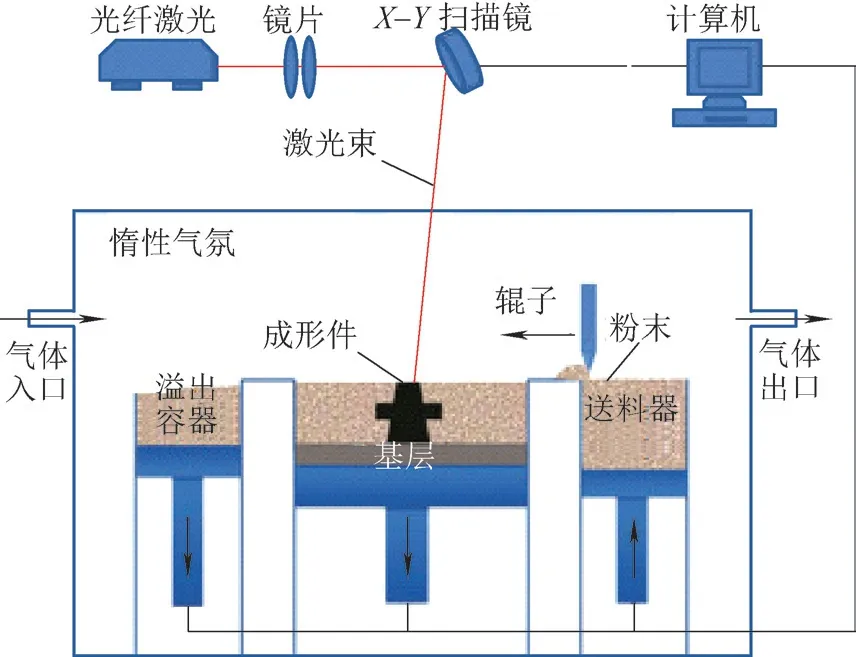

(1)激光选区熔化技术 激光选区熔化成形技术(Selective Laser Melting,SLM)原理是将零件三维模型沿一定方向离散成一系列有序的微米量级薄层,以激光为热源,逐层熔化金属粉末,从而直接制造金属零件。金属粉末SLM技术的基本原理如图1所示。在激光束开始扫描前,工作平台安装基板,将基板调整到与工作台面水平的位置后,再将送粉缸先上升到高于铺粉辊底面一定高度,利用铺粉辊滚动将粉末带到工作平面的基板上,形成一个均匀平整的粉末层。SLM技术对原材料存在严格要求:激光选区熔化由于所使用的粉末尺寸小(≤50μm),分层薄(≤0.05mm),因此具有十分精确的尺寸精度(±0.05mm)和表面质量(表面粗糙度≤10μm),能够实现无余量加工。SLM技术可以解决复杂金属构件存在的难加工、周期长、成本高等技术难题,可以加工出传统制造方法无法加工的具有复杂结构的金属零件,如轻质点阵夹芯结构、空间曲面多孔结构、复杂型腔流道结构等,特别适合空间点阵夹芯结构、复杂结构件直接制造,实现了“材料-结构-功能”一体化设计和制造。

图1 金属粉末SLM技术的基本原理

西门子公司采用创新的内部几何设计和尾部扩散扰流结构,通过SLM技术制备了镍基高温合金涡轮叶片。这些叶片具有复杂的内部通道、交错肋和孔结构,可以最大限度地提高热传递和冲击冷却效果。经过满负荷考核,叶片在1250℃极端温度和13000r/min旋转速度条件下表现出色。这项研究对于提高内部质量控制、推动SLM技术制造镍基高温合金叶片的应用具有重要意义[4]。

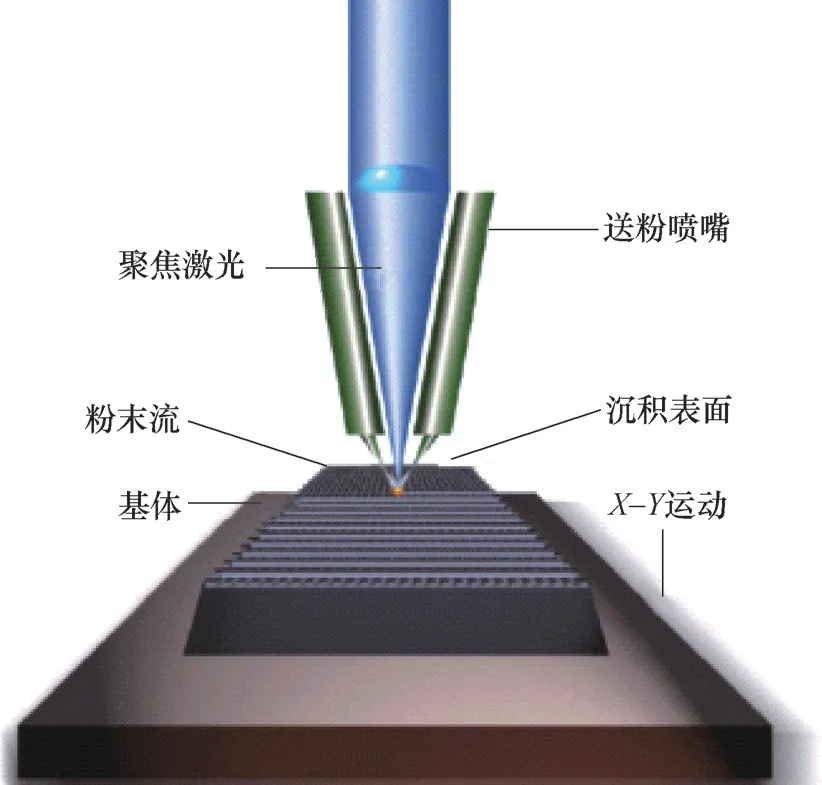

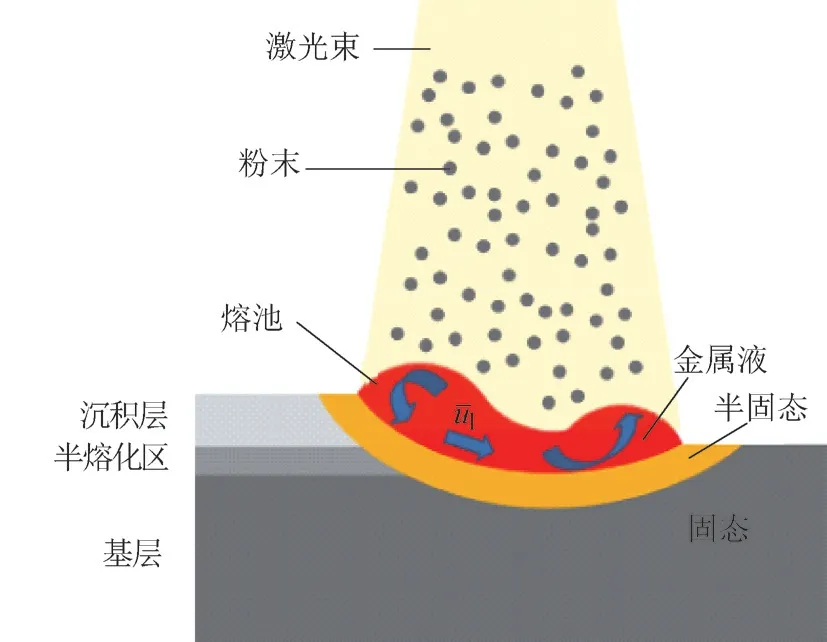

(2)激光直接沉积技术 激光直接沉积技术(Direct Laser Deposition,DLD)是基于离散/堆积原理,通过对零件的三维模型进行分层处理,获得各层截面的二维轮廓信息并生成加工路径。在惰性气氛环境中,以高能量密度的激光作为热源,按照预定的加工路径,将同步送进的粉末或丝材逐层熔化堆积,从而实现金属零件的直接制造与修复,其原理如图2所示。激光直接沉积过程中熔池的热影响区如图3所示,从图3可看出,横截面主要划分3个区域:沉积层、熔覆层和热影响区,层与层之间形成了良好的冶金结合,将不同材料的金属粉末或线材按照一定比例混合,可制造出高性能金属零件。DLD技术的特点为:①无需模具。②可制备难加工金属材料。③精度较高,可实现复杂零件近净成形。④内部组织细小均匀,力学性能优异。⑤可制备梯度材料。⑥可实现损伤零件的快速修复。⑦加工柔性高,能够实现多品种、变批量零件制造的快速转换。

图2 激光直接沉积技术原理

图3 激光直接沉积过程中熔池的热影响区

郑凯元等[5]通过研究DLD过程中,扫描速度和激光功率对Inconel718合金工艺特性的影响,发现当扫描速度增加时,可以获得表面粗糙度值更低、显微组织更细密、显微硬度更高的试样,但会增大零件孔隙率。通过提高激光功率,可以降低试样孔隙率,但晶粒组织更粗大,导致显微硬度降低。而在高激光功率和高扫描速度下,沉积层的高度和宽度增加,可以获得表面质量较好、孔隙率较低的试样,但容易产生热裂纹。因此在DLD过程中,采用提高扫描速度和激光功率的方法可以提高打印效率,但无法兼顾打印金属零件质量。

2.2 电子束增材制造技术

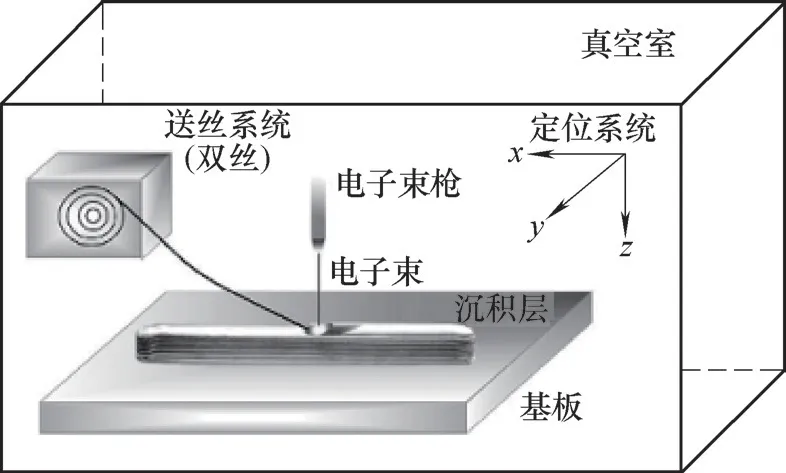

(1)电子束熔丝沉积成形 电子束熔丝沉积技术又称为电子束自由成形制造技术(Electron Beam Freeform Fabrication,EBFF)。在真空环境中,高能量密度的电子束轰击金属丝表面形成熔池,金属丝材通过送丝装置送入熔池并熔化,同时熔池按照预先规划的路径运动,金属材料逐层凝固堆积,形成致密的冶金结合,直至制造出金属零件。EBFF成形原理如图4所示[6]。该技术在高端装备的研制、生产和使用维护等方面,都有巨大应用价值和广阔应用前景[7,8]。该技术的优点为:①成形速度快。②保护效果好。③自动化程度高。④加工精度高。⑤材料利用率和能量转化率高。但也存在不足:制造过程复杂和效率较低。

图4 电子束熔丝沉积快速制造技术原理[6]

陈家琪[9]以304不锈钢丝材为成形材料,研究了电子束熔丝沉积对304不锈钢性能的影响,研究发现,随着加速电压增大,成形产品的致密度逐渐增加,微观组织中的铁素体转变为奥氏体,且当加速电压过大时,奥氏体晶界处由于温度过高,出现了“敏化现象”。此外,由于电子束熔丝沉积特殊的成形工艺,内部微观组织发生变化,使成形后的304不锈钢制件具有磁性。虽然热处理能够略微降低制件的磁性,但在实际要求严格的使用环境下,仍需进行退磁处理。

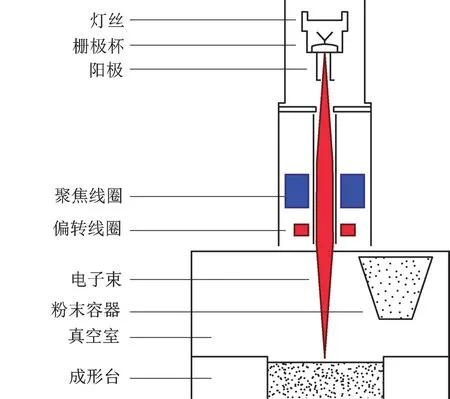

(2)电子束选区熔化技术 电子束选区熔化技术(Selective Electron Beam Melting,SEBM)类似SLM技术,只不过是通过电子束在偏转线圈驱动下按预先规划的路径进行扫描加工过程均处于10-2Pa以上的真空环境中,SEBM技术原理如图5所示。目前,SEBM技术使用的原材料大多为不锈钢金属和钛合金粉末,但使用单一材料制备的零件很难满足一些极端特殊环境条件下的应用,因此今后该技术应该向复合材料和功能梯度材料等方向发展,推动在航空航天、生物医疗、汽车制造等领域得到广泛应用[10]。该技术特点有:①真空环境。②电子束扫描控制依靠电磁场,控制灵活,反应速度快。③成形速度快。④良好的控温性能。⑤尺寸精度高。

图5 SEBM技术原理

SEBM与SLM相比,具有更快的扫描速度、更高的能量利用率以及更高预热能力,因此,它对于生产高熔点脆性金属(如中碳高合金H13钢)特别有利。YANG等[11]对SEBM制造的H13钢不同沉积高度进行了研究,以评估其性能。结果表明,SEBM制造H13样品的显微组织由马氏体、贝氏体和残留奥氏体组成,具有典型的胞状/枝晶结构。随着沉积高度的降低,晶粒形态退化,晶界发生碳化物的析出和生长。因此,样品在构建方向上呈现出梯度硬度结构,表面硬度为(565.6±5.8)HV0.5,随着与表面距离的增加,硬度降低至(506.7±3.3)HV0.5。

2.3 电化学增材制造技术

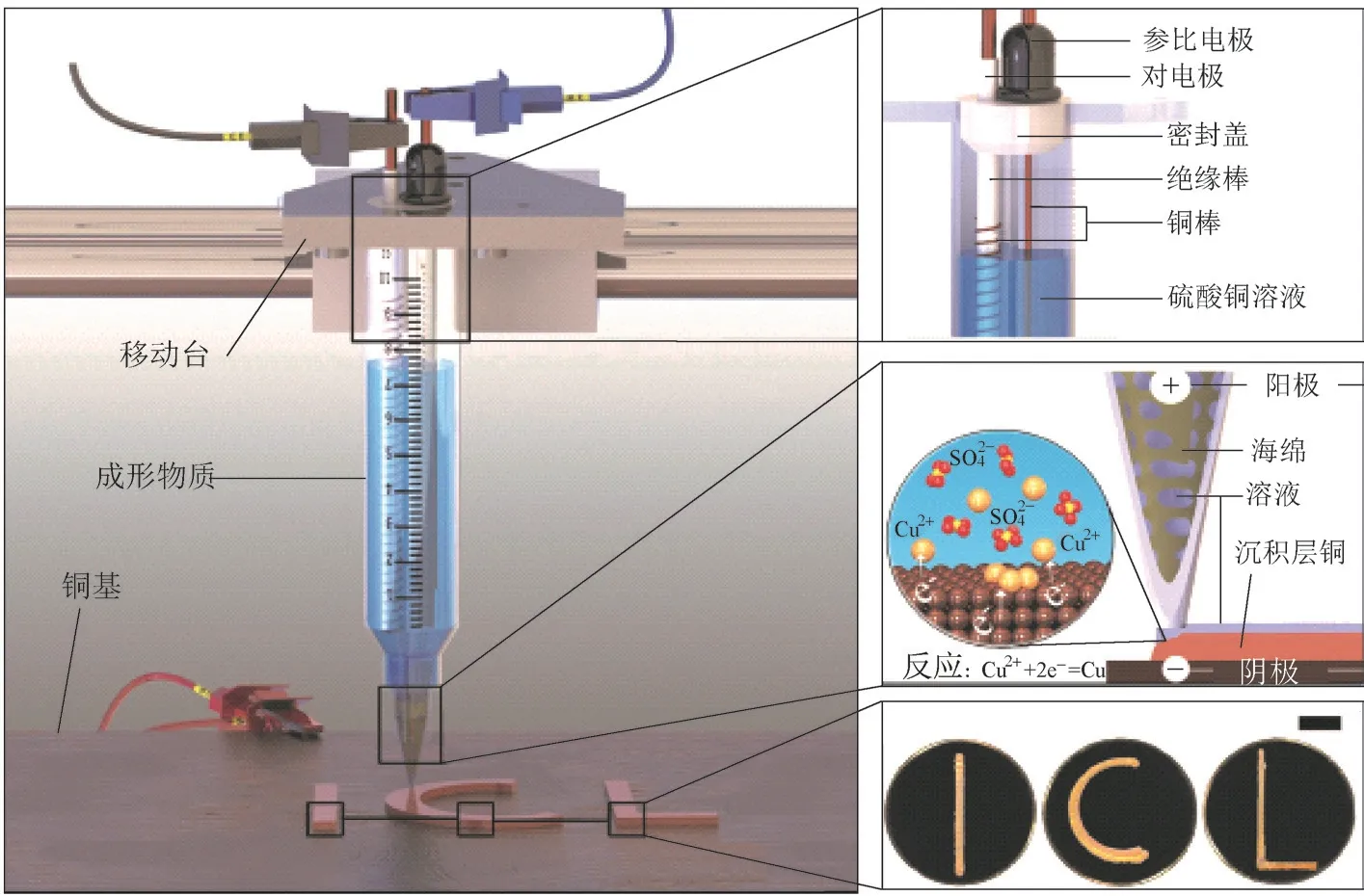

电化学增材制造(Electrochemical Additive Manufacturing,ECAM)是一种相对较新的AM工艺,通过在溶液中还原金属离子,使其在导电基底表面沉积薄且高度黏附的金属制件。SURAVANSHI等[12]用纳米移液管通过电化学沉积制备了单个的铜纳米线,其直径为200nm,长度可达10μm。这种制备方法面临一个挑战——移液管尖端附近的高蒸发率导致堵塞。HU等[13]提出了一种类似弯液月面约束电沉积(Meniscus-Confined Electrodeposition,MCE)来制作维纳尺寸铜线。在电位0.2 V 和0.05MCuSO4电解液下,打印制造铜。研究表明,通过MCE法,利用收缩速度来控制铜线的厚度,将移液管的直径限制在1.6μm,收缩速度在0.3~0.6μm/s,可打印80~1600nm直径的铜线,其最大沉积速度为1.2μm/s。电化学增材速度较慢,打印铜的尺寸为微纳米级。为了改善打印速度,可增加电解质浓度和添加移液管尺寸,但这可能改变电解质、空气和生长铜丝之间的三相区域相平衡热力学条件,从而导致弯液月面不稳定。

电化学增材制造通常使用压电式运动台和超细电极来实现微米或纳米级结构金属材料的制造。铜的有限沉积速率为0.1~0.18μm/s,与上述技术比较,提高精度与打印速度是主要障碍。此外,电化学增材制造的结构金属件都具有有限的几何复杂性,大多数是基于线结构,通常具有多孔和粗糙的形态,并且打印的结构特性表征有限。因此,有必要开发较大的ECAM系统装置,提高沉积速率,能够打印出更复杂的结构金属件。

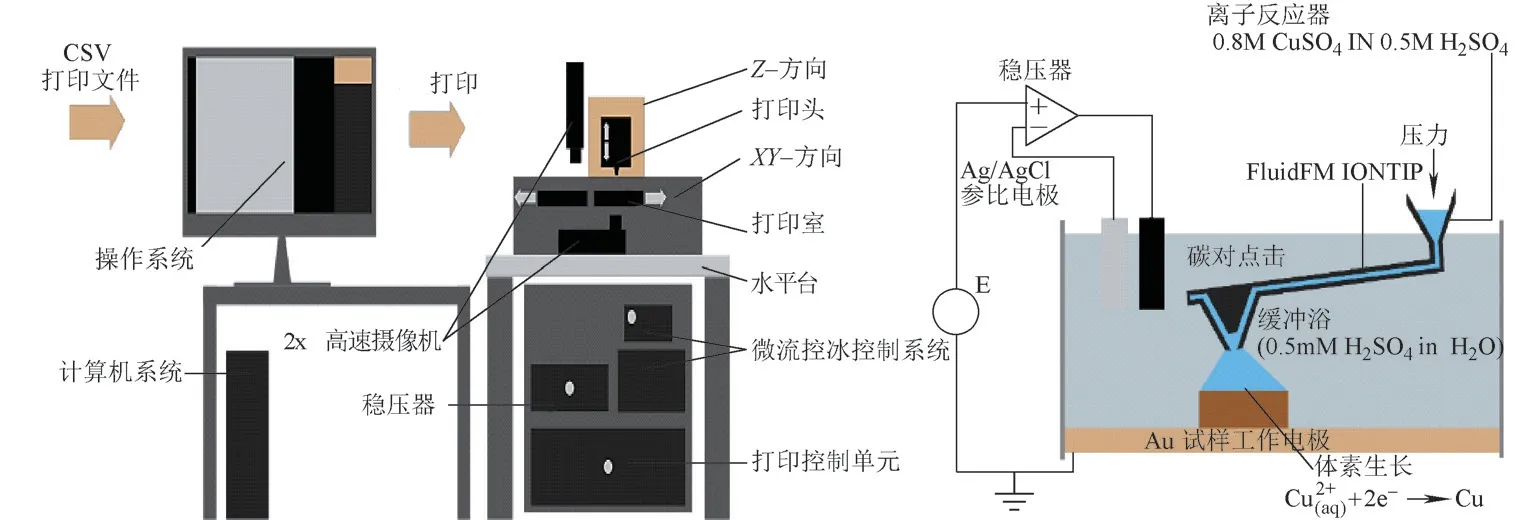

电化学增材制造装置如图6所示[14]。图6a~c显示了电化学3D打印机的示意。用开孔海绵填充塑料注射器和喷嘴,填充CuSO4溶液。多孔海绵对电解质是惰性的,其作用是向液压头提供足够的背压,从而形成稳定的弯液月面。在工作电极和辅助电极间施加电位,通过Cu2+离子还原将铜沉积到基底上。通过伴随的氧化反应,从辅助电极同时补充Cu2+。然后,打印头按基于3D计算机模型生成的路径定义方向运动,打印出所设计的金属制件。

图6 电化学3D打印机示意图[14]

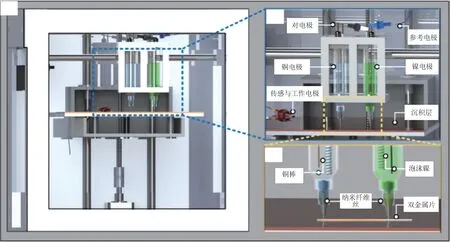

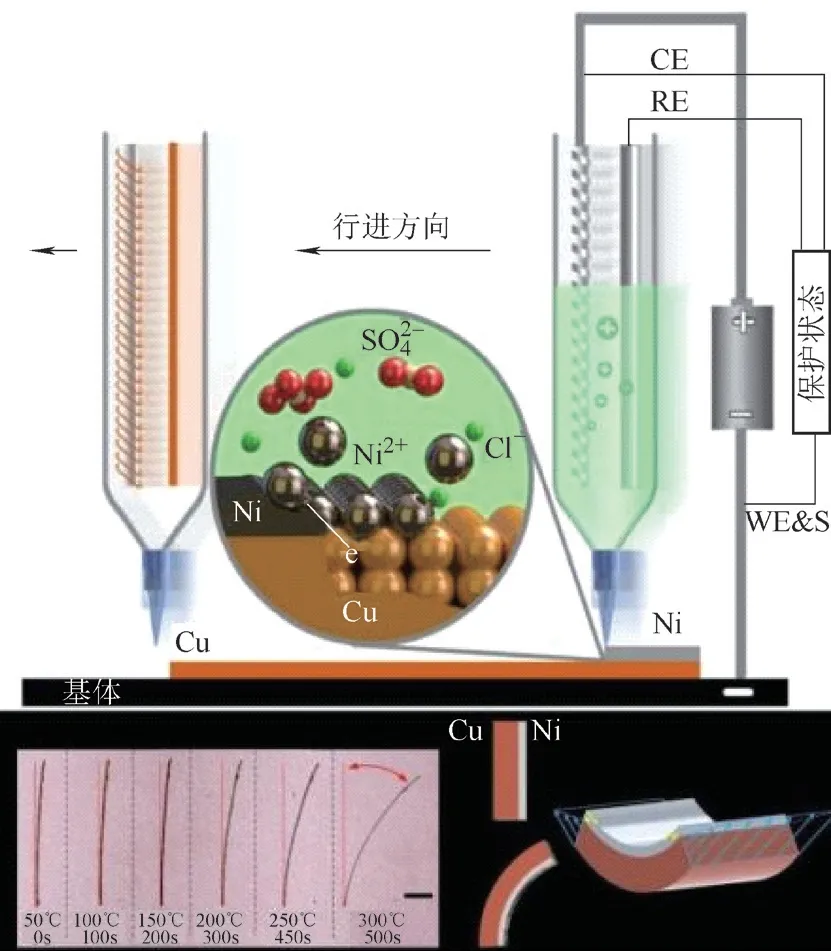

电化学多金属4D打印机的示意如图7所示[15]。该装置由一个带有两直线式排列的塑料注射器的试验台组成,且两注射器间隔80mm。一个注射器装有CuSO4溶液(蓝色溶液),另一个注射器装有NiSO4溶液(绿色溶液)。对于CuSO4注射器组件,将两根铜丝插入电解液中,分别作为辅助、参比电极。为了保持两电极间的距离,将参比电极连接到绝缘支架上。然后辅助电极丝缠绕在绝缘棒上,从而增加了表面积。恒电位仪连接到铜基板工作电极平台上,在工作电极表面进行电化学打印金属件。含有NiSO4溶液注射器的设置是相似的,但电极材料改为镍泡沫。打印单元有两个运动方向(X轴和Y轴),打印平台能够沿Z轴移动。

图7 低成本电化学多金属4D打印机示意[15]

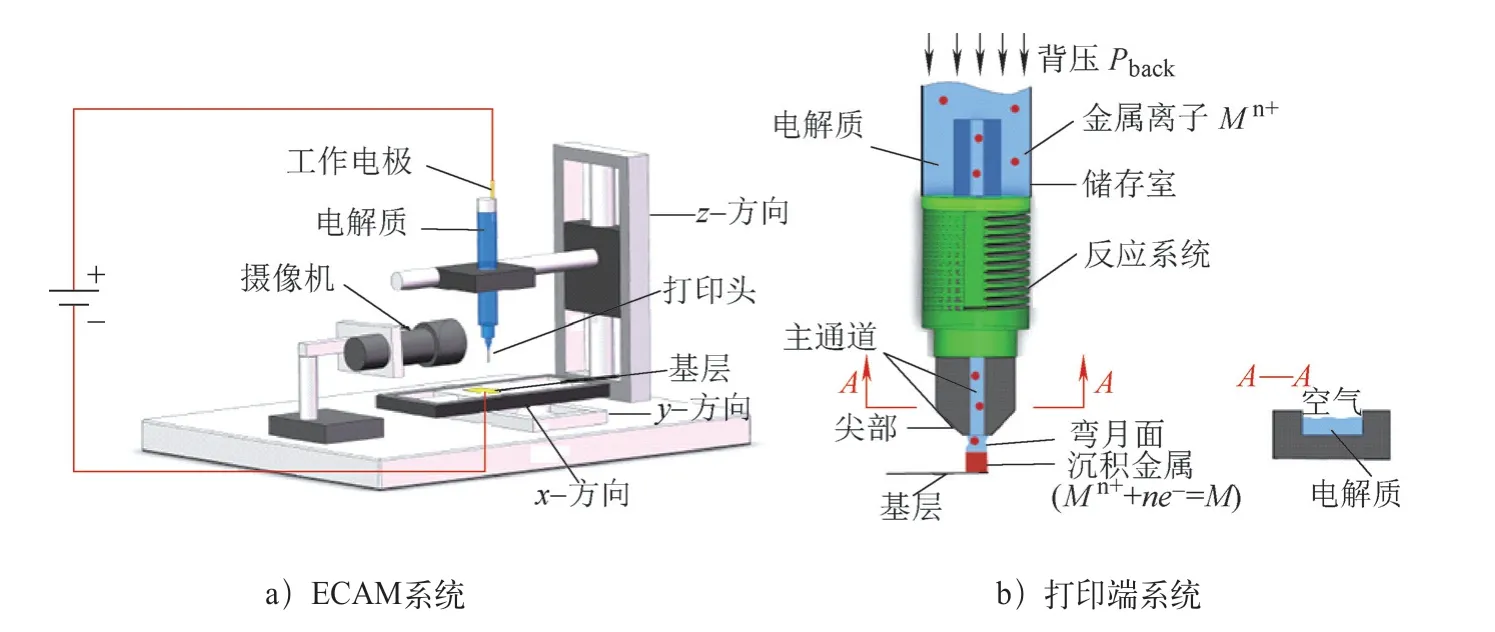

CHEN等[15]设计电化学打印喷嘴,电解质溶液的流速本质上是由多孔材料的渗透性控制的,该渗透性在打印过程中可能发生变化,因此在维持稳定的弯液面造成一定的困难。LIU等[16]设计一种基于微流控系统的低成本ECAM 3D打印机,用于制造中型金属零件。这种打印机喷嘴与钢笔进给系统设计相似,如图8所示。主通道部分和梳子结构组成,工作原理为在打印过程中,容器中的电解质在重力和毛细管作用下通过主通道流至喷嘴的尖端,与工作电极接触形成闭环通路。同时,采用半开放式主通道设计,空气也可以通过主通道流入储液器内,从而提供足够的背压,将电解质连续传输到打印头的尖端。

图8 钢笔进给系统电化学3D打印结构示意图[16]

YAP等[17]采用弯液月面引导电化学沉积法制备了纳米镍镀层,并对镀层的组织和性能进行了研究,试验装置如图9所示。在电流1.5~3.0mA范围内,随着电流的增加,打印层表面逐渐变成颗粒状的纳米颗粒聚集物,打印层表面的显微硬度逐渐增大。由于打印与空气接触后因表面经过一定程度的氧化而形成氧化物,且电流参数变化导致打印层表面出现颗粒状结构,因此表现出疏水性。

图9 液滴接触电化学打印装置示意[17]

HIRT等[18]则采用了一种用压力控制沉积速度的自动电化学增材制造装置,如图10所示。该装置采用原子力显微镜的悬臂梁作为打印头,悬臂梁为中空设计,头部有方形微孔,悬臂外接压力控制器来控制电解液从微孔中流出。悬臂梁由微移动平台连接,研发了LabVIEW控制程序来接收信号并驱动悬臂梁移动。当打印金属接触悬臂梁微孔时会给其一个挠度,同时实时扫描这个信号并由LabVIEW控制程序处理,根据挠度的大小信号来控制打印头的移动速度,从而实现自动化高精确打印金属件。该设计的电化学打印装置解决了微线圈制造难题,并可以打印各种复杂结构的金属制件(见图11)。该装置打印出的金属制件无需支撑结构,实现4个制件同时打印,打印速度达3µm3/s,为微米尺度复杂金属件的批量制造提供了解决方案。

图10 受力控制电化学沉积装置[18]

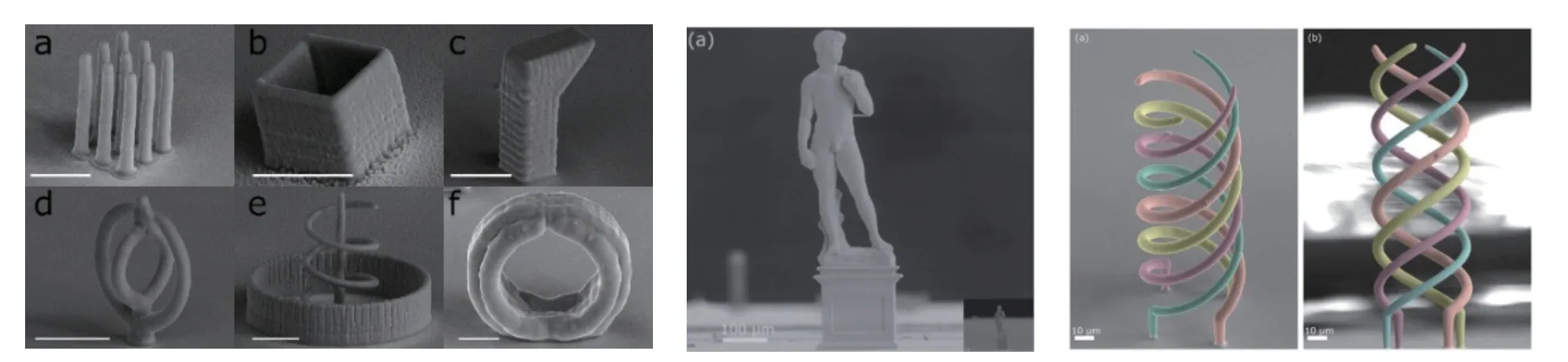

图11 受压力控制电化学打印装置打印出的不同金属制件SEM照片[18]

除以上对电化学打印技术进行各个方面的深入探究外,还有许多学者对电化学打印过程进行了仿真模拟来深入研究电化学打印的机理。BEHROOZFAR等[19]对打印过程中的喷嘴直径和移动速度进行了模拟,研究发现,打印制件直径在喷嘴直径的0.5~0.9倍,打印制件尺寸随着喷嘴移动速度的增加而减小。CHEN等[14]对打印过程的喷嘴孔径、偏压和电解液浓度进行了模拟,并提出了过程监测方法来观察电化学打印金属件表面质量。研究发现,表面质量良好的铜线在制造过程中有平滑的电流,而质量差的表面有波动的电流。

2.4 其他制造技术

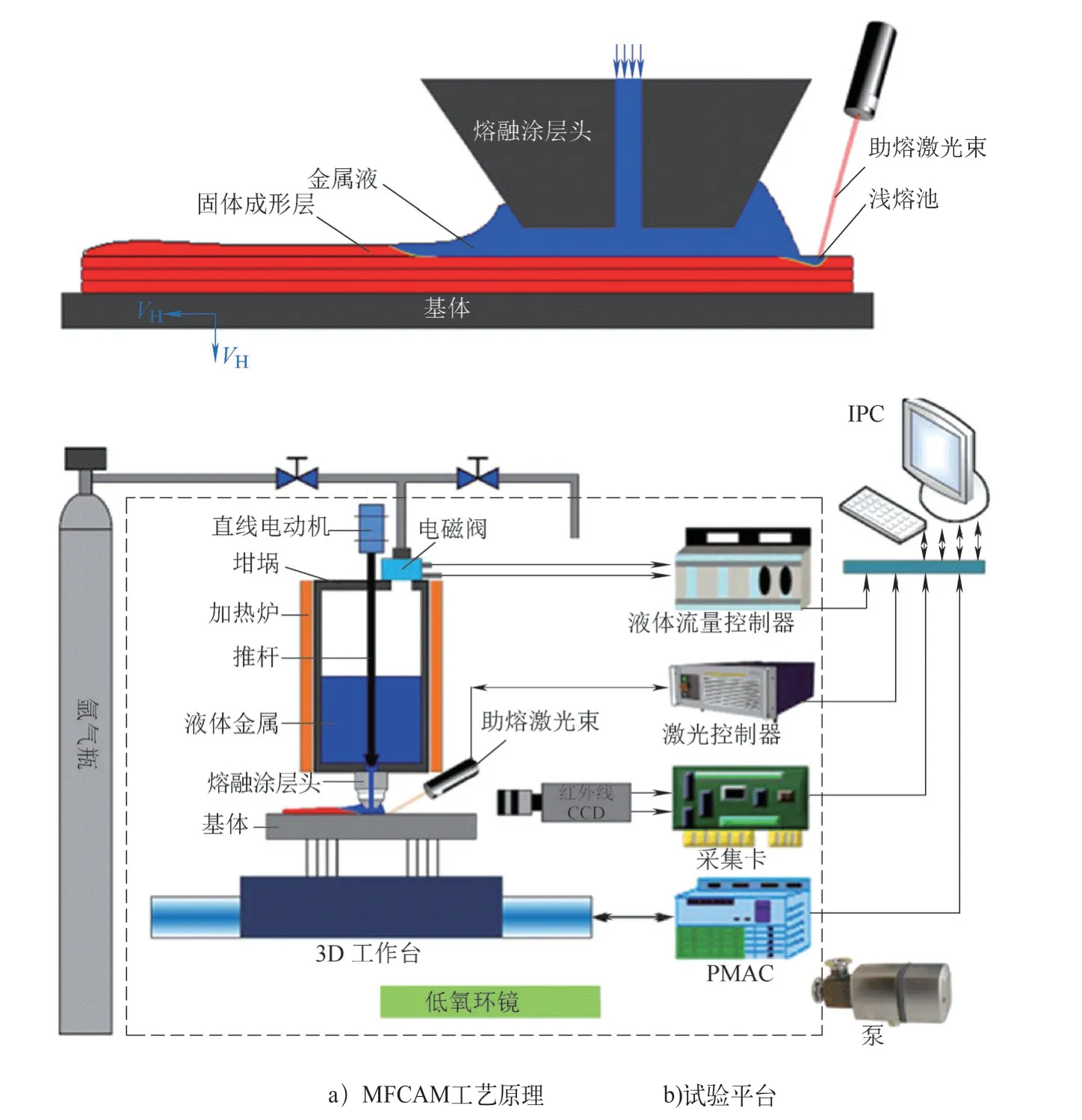

(1)金属熔融涂层增材制造 金属熔融涂层增材制造技术(Metal Fusion Coating Additive Manufacturing,MFCAM)用于金属零件的高效制造。MFCAM工艺原理和试验平台的原理如图12所示[20]。MFCAM设备包括带有升降杆的压力控制系统,加热系统,带坩埚的阀杆、氩气保护系统和带移动平台的机器控制系统。在气体压力、静水压力、动推杆和表面张力的共同作用下,熔融金属在熔覆层中流过通道。当熔体与基体或预凝固层接触,则在熔体与基体的界面处开始冷却和凝固。通过金属熔融涂层工艺,可以在各层间形成良好的冶金结合。在激光表面熔化过程中形成的浅熔池会自发地与金属涂层熔合在一起。

图12 金属熔融增材制造原理图[20]

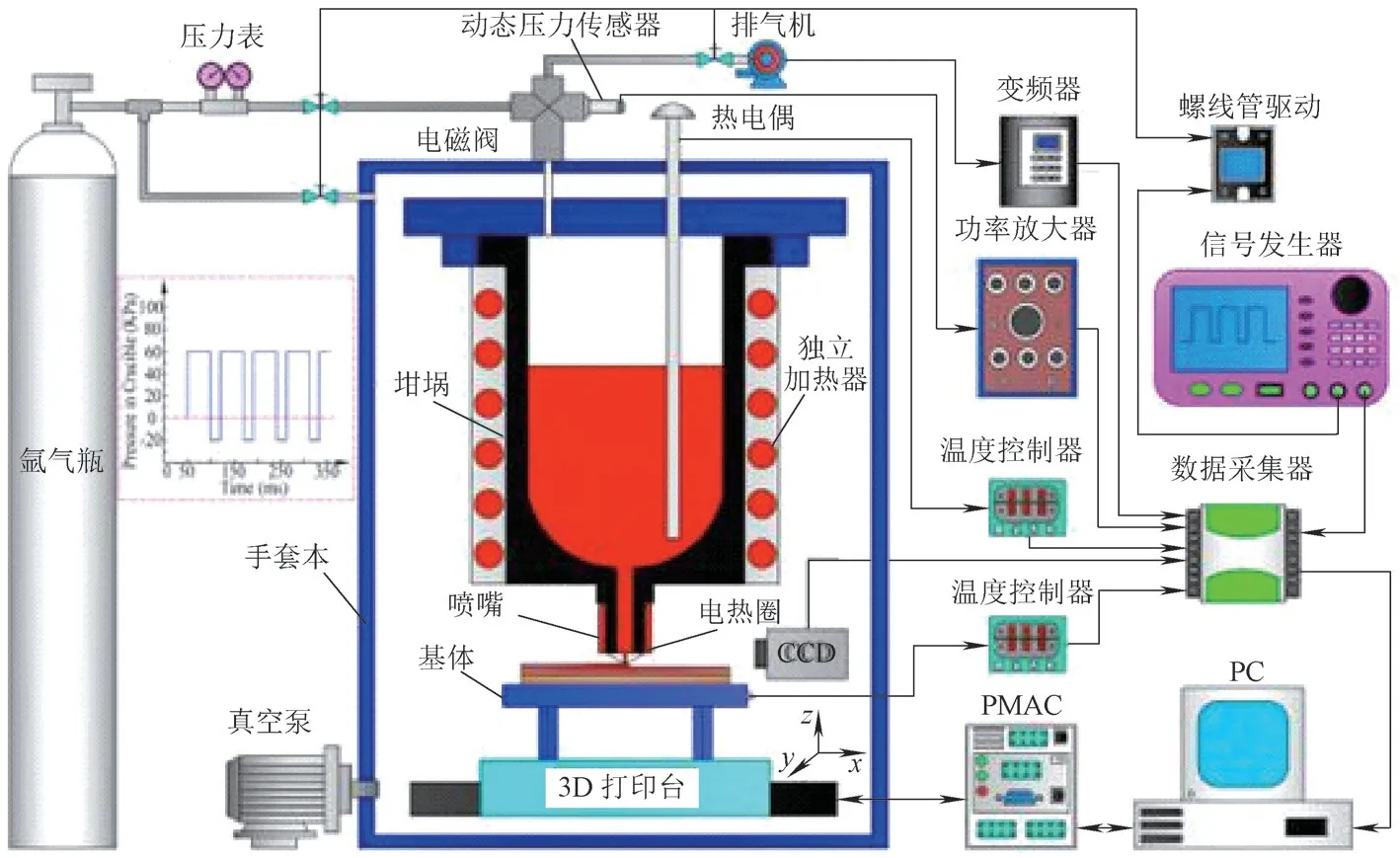

FANG等[21]开发了一种金属熔融涂层增材制造试验装置如图13所示。该装置上有一金属熔炉、熔融喷嘴、三轴运动平台、惰性气体保护与过程控制装置、温度与压力测量装置。以Sn63Pb37合金为原料,在金属熔炉进行熔炼。熔炉由石墨坩埚和感应线圈组成,可提供足够的能量熔化低熔点金属。带有螺纹喷嘴位于坩埚底部,且可拆卸或更新喷嘴的尖端装置。喷嘴周围按装了700W加热器,并将热电偶插入熔炉内,以精确监控温度。

图13 试验装置的原理[21]

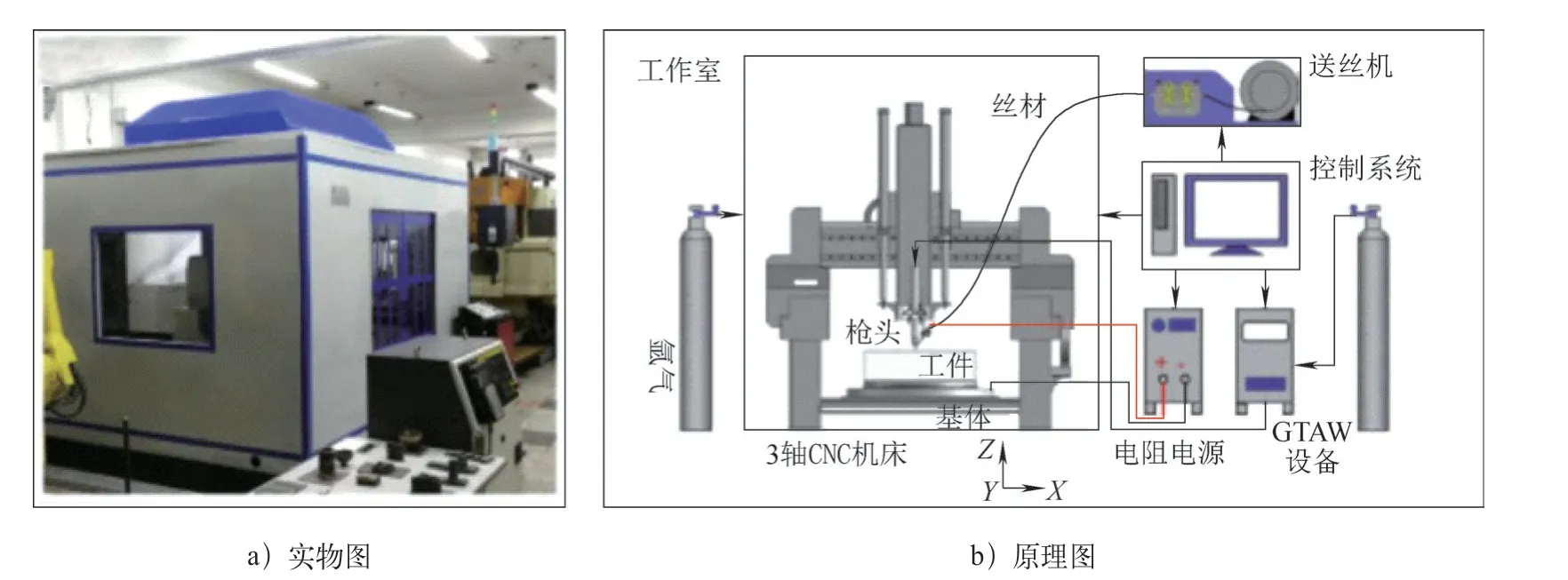

(2)线材电弧增材制造 线材电弧增材制造(Wire and Arc Additive Manufacturing,WAAM)系统原理如图14所示[22]。WAAM技术是将焊接方法与计算机辅助设计结合起来的一种加工技术,与采用粉末原料的激光、电子束增材制造技术相比,WAAM的材料利用率更高,成形效率高,设备成本低,对成形件的尺寸基本无限制,虽然成形精度稍差,成形件微观组织粗大,但仍是与激光增材制造方法优势互补的一种3D增材成形技术。WAAM技术是采用逐层堆焊的方式制造致密金属实体构件,因以电弧为载能束,热输入高,成形速度快,适用于大尺寸复杂构件低成本、高效快速近净成形。面对特殊金属结构制造成本及可靠性要求,其结构件逐渐向大型化、整体化、智能化发展,因而该技术在大尺寸结构件成形上具有其他增材技术不可比拟的效率与成本优势。

图14 线材电弧增材制造制造(WAAM)装置实物和原理 [22]

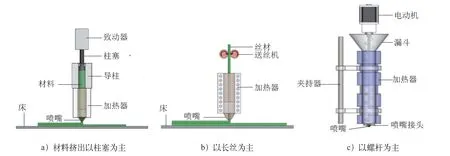

(3)挤出工艺的金属增材制造 图15所示为挤出工艺的金属增材制造工艺[23]。其中图15a所示为柱塞挤出型增材制造工艺。该结构装置配有加热元件,金属材料将经熔化过程,直到可以将其推出喷嘴。该装置主要部件是执行器、柱塞、加热器、喷嘴和打印平台。这种类型的装置与柱塞型挤出机相同,当材料进入导套和加热室时,流动打印过程开始。然后,在加热过程中,柱塞推动材料前进。加热温度需高于材料的熔点。当材料熔化时,它可以流入喷嘴并创建一个对象作为路径规划。图15b所示为长丝基材料挤出型金属增材制造工艺。熔融金属丝制造是一种流行的3D打印技术,该工艺安全、制造工艺简单,且使用的部件便宜。在打印过程中,材料由辊式挤出机驱动,以便长丝可以向下进入喷嘴。该装置主要部件是进料辊、加热器、喷嘴和打印平台。加热器用于材料熔化并进入喷嘴,喷嘴将在熔化低熔点合金后逐层打印。图15c所示为螺杆挤出型金属增材制造工艺。进入系统的物料以颗粒进料的形式进入输送机结构,以螺杆的形式将物料输送到喷嘴,该工作类似于塑料注塑成形工艺。

图15 挤出工艺的金属增材制造工艺[23]

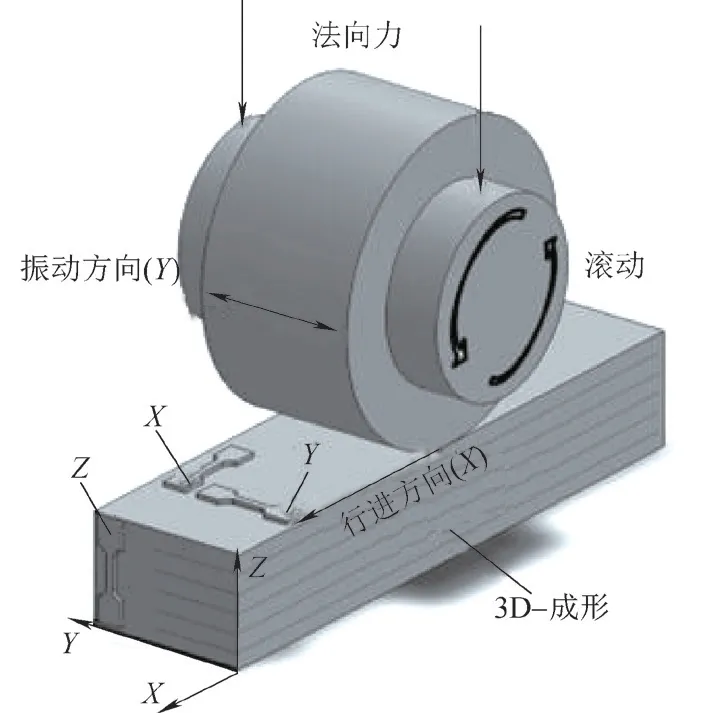

(4)超声波增材制造技术 超声波增材制造技术(Ultrasonic Additive Manufacturing,UAM)是一种利用超声波焊接原理与机械化卷带分层相结合的固态增材制造技术[24]。UAM打印原理如图16所示。使用UAM制造的金属零件通常在垂直于焊接界面(Z方向)加载时表现出强度低,但该技术可以与纤维嵌入相结合来制造复合材料,使UAM有别于其他增材制造技术。

图16 UAM打印原理[24]

3 金属材料增材制造成形机理

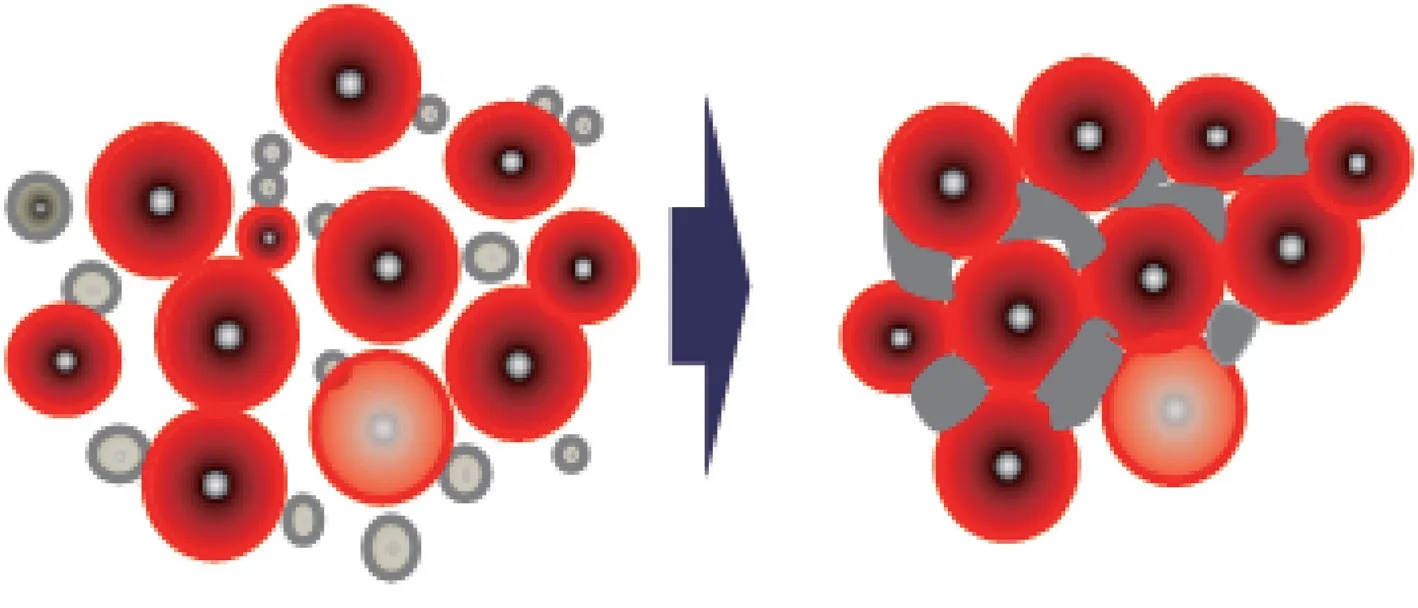

虽然实现增材制造的技术方法有多种,但加工成形原理基本一致,增材制造金属件的性能由热源属性、材料特性及工艺参数所决定,而热源类型及送粉装置是区分各种增材制造技术的最根本的因素。在选择性激光烧结成形(Selective Laser Sintering,SLS)过程中,激光在每一个粉末上停留的时间都极短(0.5~25ms)。由于激光烧结件存在孔隙率高、微观裂纹明显、氧化夹渣严重等工艺缺陷,所以必须采用粉末部分熔化的方式来实现成形过程。在打印初始阶段,当激光能量注入某一片烧结区域时,低熔点黏结金属粉末先发生熔化,随着更多的液相形成,原始粉末的刚性骨架发生坍塌。当黏结金属完全熔化时,液相包裹并润湿固相,把未熔化的高熔点粉末黏结起来成为原型件。这样形成的原型件大多具有残余孔洞,需进行后处理来提高其致密度和力学性能。SLS加工过程中金属粉末的熔化机理如图17所示。

图17 选择性激光烧结成形熔化机理[25]

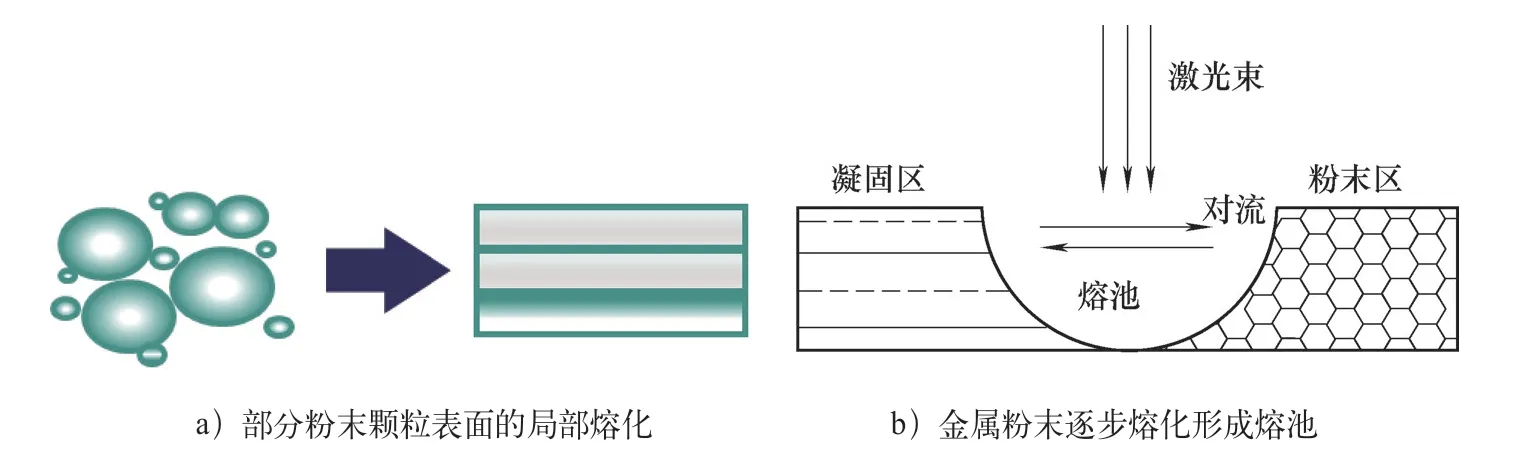

SLM技术克服了其不能采用纯金属粉末、成形致密度及力学性能差、后处理工艺复杂等缺点,采用的材料能扩展到多种纯金属或合金材料。SLM加工过程中金属粉末的熔化机理如图18a、b所示。SLM技术采用激光熔化金属粉末,其熔池形成过程主要分为3个阶段:①部分粉末颗粒表面开始局部熔化,此时有了液相出现,会黏附颗粒使其表面微熔粘结(见图18a)。②更多的金属粉末吸收能量后逐步熔化,面积逐步扩大,到达一定程度后就形成了熔池。在熔池中,辐射能量分布不均匀,熔池内部出现对流,使液态金属成分均匀,有利于形成均匀组织(见图18b)。③熔池中有对流,表面出现张力,会吸引周围的固体粉末进入熔池,加快热传递,使液态金属更快速的凝固。

图18 SLM加工过程中金属粉末的熔化机理

电化学增材制造是通过在外电场作用下电流经过电解质溶液时,溶液中正负离子迁移在电极上发生氧化还原反应而形成金属沉淀,将每一层金属沉淀按需排布和逐层叠加从而形成纳米级三维金属制件。以铜镍双金属片的制造工艺为例:铜镍双金属片的制造工艺如图19所示[15]。由图19可见,一个注射器注满CuSO4电解质,而另一个注射器是NiSO4电解质。首先,从CuSO4电解质沉积铜层(见图19a)。在这里,通过平衡电解质的液压头与电解质的表面张力和打印喷嘴中多孔介质的背压,在喷嘴和基板之间形成稳定的弯液月面。随后施加恒定电位,将Cu2+还原为金属铜。同时,消耗的Cu2+通过电极的氧化保持溶液浓度。随后进行电化学打印镍镀层,逐层进行交替打印铜镍双金属层,从而实现铜镍双金属片的制造。

图19 铜镍双金属片电化学增材制造工艺[15]

4 常见金属材料在增材制造中的应用

金属增材制造技术可制备出各种不同金属结构件,材料种类繁多,本文将介绍常见的金属材料及其相关性能与应用,如钛合金、镍基合金、不锈钢、低熔点金属等。

4.1 钛合金

钛合金具有比强度高、耐蚀性好、高温力学性能优良等特点,被广泛应用于各行业。但高昂的加工成本和较长的交货周期,限制了其应用范围,对于有定制化要求的航空航天和生物医用领域更是突显了传统加工方式的弊端[26-31]。用SLS制备Ti6Al4V合金,其拉伸变形性能是有限的,由于固有的脆性机制,因此导致应变失效值仅为1%~4%[32]。采用SLM技术制备TiC/Ti复合材料,当激光强度从400J/m增至1200J/m的过程中,TiC增强相呈现不同结构,从纳米结构到超细叠层纳米结构,最终呈现连续网状分布和树枝状形貌,且复合材料的硬度逐渐提高[33]。RODRIGUEZ等[34]介绍了SEBM技术制备Ti6Al4V合金,并对其拉伸行为进行了研究,结果表明,构件的断裂机制与拉伸应变速率有关,在准静态加载速率下,断开形貌呈现出等轴尺寸的韧窝;然而在高速应变加载速率下,会发生剪切断裂,且出现了孔洞。TAN等[35]采用SEBM技术制备出梯度微观组织结构的Ti6Al4V合金制件,从底部到顶部晶粒尺寸由小变大,等轴晶演变成柱状晶结构,其力学性能也呈现出梯度性。

4.2 镍基高温合金

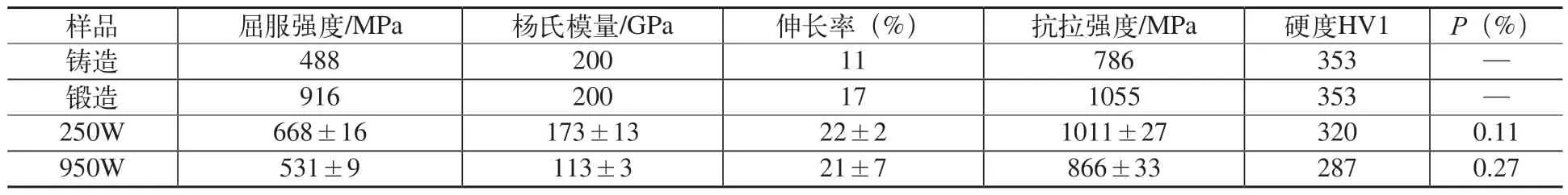

镍具有很好的可塑性、耐蚀性和磁性等性能,主要被用于钢铁、镍基合金、电镀及电池等领域,广泛用于飞机、雷达等各种军工制造业,以及民用机械制造业和电镀工业等。近年来,随着发动机技术的不断发展,对高温合金的强韧性、疲劳性能等多方面提出了更高的要求,这种情况下镍基合金的快速成形研究变得活跃。如何控制冶金缺陷和熔凝组织,使构件达到优异性能是研究中的一项关键技术[36-39]。使用不同激光功率打印出的整体和定制试样在室温下的拉伸性能、硬度和孔隙率见表1[40]。

表1 增材制造镍基高温铬镍铁合金材料力学性能[40]

4.3 不锈钢

在增材制造技术发展史上,钢也是被广泛用于成形研究的重要材料,可分为不锈钢、高强钢和模具钢。304和316L奥氏体不锈钢粉末是最先研发用于激光成形的不锈钢材料,现已成为增材制造市场上典型的加工材料。MOWER等[32]采用SLS技术制备316L不锈钢,结果显示,制件具有较高的韧性,其屈服强度和应变硬化比锻造钢和退火钢要高。GU[33]采用SLM技术制备多孔316L不锈钢构件,原材料为球形颗粒,平均直径为75μm,同时添加0.05%~0.1%H3BO4和KBF4,可获得多孔的不锈钢制件。FARSHIDIANFAR等[41]采用实时检测激光加热冷却温度,来评价冷却速率对316L不锈钢的物相、微观组织结构、硬度和晶粒尺寸等影响。同时,增材制造不锈钢金属件,内部存在一些缺陷,如未熔融的球形颗粒、空洞或微裂纹等,这直接影响了金属件的服役要求,同时会进一步影响制件在腐蚀环境中的耐蚀性[42]。

4.4 低熔点金属

铝合金的熔点较低,快速熔凝过程中温度梯度相对较小,成形件不易变形开裂,适用于SLS和SLM等工艺。使用AlSi12合金粉末激光成形修复ZL104合金和7050铝合金,修复部位的力学性能甚至超过基体[43]。采用SLM工艺进行AlSi10Mg合金粉末成形研究,获得较好组织结构的铝合金部件;另有AlSi7Mg、AlSi9Cu3、AlMg4.5Mn4和6061等铝合金材料也已被研究和应用[44]。增材制造技术制备低熔点合金还涉及Cu-Sn、Ni-Al、Nb-Ti-Si等金属间化合物材料和一些梯度材料的成形研究[42]。秦继昊等[45]采用Sn99.3Cu0.7金属丝为材料,设计并实现了单层沉积和多层沉积金属件,验证了低温金属熔融沉积成形工艺在PCB板和金属三维成形方面应用的可行性。BLAND等[46]研究了SLM技术制备低孔隙率铝制件,且介绍了3D打印制备出多种材料组成的金属制件。

5 结束语

3D打印所涉及的主要材料有高分子材料、金属材料、陶瓷材料、复合材料、生物材料和智能材料。金属3D打印因本身的材料属性,对应于不同的材料其都有特定的应用领域范围。金属3D打印技术还面临很多的问题,例如:内应力演化规律及构件变形开裂预防控制,由于激光输出较高能量熔覆金属粉末,同时金属粉末又快速降温,材料内部会产生较大的内应力,导致金属制件产生微裂纹;金属增材制造要求金属粉末具有严格的形状和尺寸,以制备出致密的、具有一定力学性能的金属制件,而如何生产和制备出符合要求的金属粉末原材料是影响金属增材制造的一大难点;激光增材制造技术制备大型金属构件时,热量传递问题难以克服,支撑结构复杂,以及成本和设备尺寸限制大等问题严重制约了金属增材制造技术的应用。

此外,改进和创新3D打印设备也是未来金属3D打印研究的一个重要方向。通过发展新技术,提高金属3D打印的速度和产能,制造出具有更高精度和表面粗糙度的产品,从而进一步推动金属3D打印技术的应用。电化学增材制造是一个相对较新的金属增材制造形式,相较于其他技术,该技术优势是不需要热处理,这使得系统成本更低且更安全,但是仍然需要克服沉积速度方面的挑战。