南海两条混输海底管道的内腐蚀原因

2024-04-03陈小刚王晓东张曼杰李全华

陈小刚,王晓东,张曼杰,李全华,张 超

(1.中海石油(中国)有限公司深圳分公司,深圳 518000;2.北京大学深圳研究生院环境与能源学院,深圳 518055)

海底管道(以下简称海管)腐蚀一直是我国海上石油开发和海上石油设施建设的主要限制因素。与陆上管道相比,海洋环境更恶劣,管道运行风险更大,腐蚀修复更难,维护成本更高。其中,南海海域具有复杂的平台设施和海管系统,新旧管道共存、物流交汇、管道并联众多、介质干扰等都给海管和油气设施的腐蚀管理带来巨大挑战。同时,南海含酸性气体油气田的开发导致输送介质中H2S、CO2含量均较高,这加剧了酸性气体的腐蚀。此外,南海海管还面临沉积物垢下腐蚀、细菌腐蚀、多相流腐蚀、缓蚀剂失效等不同类型的内腐蚀风险[1]。一旦发生泄漏事故,不仅会造成经济损失,还会对海洋环境造成巨大的破坏。

笔者收集了南海海域A、B两条海管的主要基础数据,通过一系列的理化检验,分析了海管内腐蚀原因,梳理了不同海管内腐蚀案例反映的共性和差异性问题,并提出了相应的解决措施,以期为建立科学、合理的海管日常维护和风险管理常态化机制提供数据基础,全面稳步地提升深圳分公司海管完整性管理水平。

1 案例概况

选取南海东部2条典型海管的基础数据,包括防腐蚀设计参数、管道运行参数、输送介质参数、监检测信息、维护信息、停产和维修信息等。其中,氯离子的检测参照GB/T 11896-1989《水质氯化物的测定 硝酸银滴定法》,CO2和H2S腐蚀气体检测参照GPA 2261-2013《天然气及相似气体混合物分析(气相色谱法)》,微生物的测定参照SY/T 5329-2012《碎屑岩油藏注水水质指标及分析方法》。

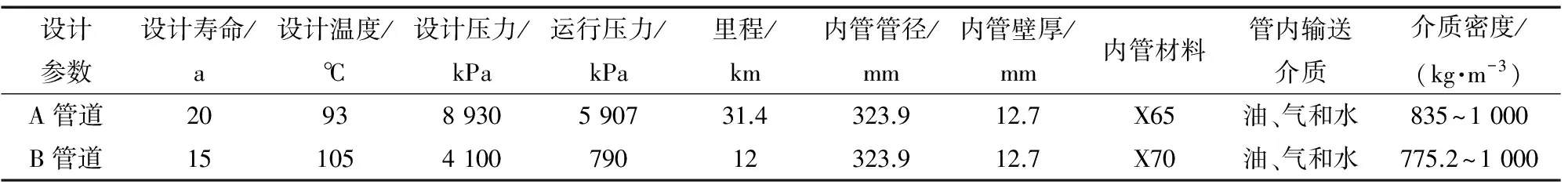

A、B海管输送介质均为油、气和水三相流体,其管道参数见表1。A海管为双层保温结构,于2018年12月投入生产,设计寿命为20 a,于2020年3月失效,实际使用寿命仅为16个月。B海管也为双层保温结构,于2011年10月投入生产,设计寿命为15 a,于2018年4月失效,实际使用寿命为78个月。

表1 管道参数

2 海管腐蚀相关数据分析

2.1 CO2与H2S腐蚀

CO2和H2S含量是识别管道内腐蚀风险,进行内腐蚀等级评估以及预测腐蚀发展趋势的重要因素。目前,海管中CO2主要来源于天然气或石油的伴生气以及CO2驱油过程。在含CO2的水环境中管道表面会发生电化学腐蚀。另外,有学者认为,CO2腐蚀与油气采出水中的Mg2+和Ca2+有关,腐蚀产物FeCO3、结垢产物CaCO3和其他生成物在钢铁表面不同区域的覆盖度不同,不同覆盖区域之间会形成具有很强自催化作用的腐蚀电偶,从而引起局部腐蚀。

A海管的CO2摩尔分数设计值为1.62%。投产后,海管入口处CO2摩尔分数最高值达到7%。B海管CO2摩尔分数设计值为10%,在运行过程中CO2摩尔分数最高值为18%。A、B海管在运行过程中的CO2含量均超出设计值。CO2腐蚀程度与系统中CO2分压密切相关。随着CO2分压的增加,CO2在水中的溶解度增加,腐蚀加速。依据NACE SP0106-2018ControlofInternalCorrosioninSteelPipelinesandPipingSystems,在有水的情况下,当CO2分压高于0.207 MPa时,介质具有腐蚀性;当CO2分压为0.021~0.207 MPa时,介质可能具有腐蚀性;当CO2分压低于0.021 MPa时,介质无腐蚀性。虽然A海管中的CO2含量低于B海管,但是A海管中CO2分压过高。A海管在最高运行压力(5.9 MPa)下,最大CO2分压为0.41 MPa,超出运行压力临界值(0.21 MPa),极易发生严重的局部腐蚀。B海管在最高运行压力(0.79 MPa)下,最大CO2分压为0.14 MPa,可能存在CO2腐蚀。

A、B海管在设计时均未考虑H2S影响。由图1可见:投产后,A海管出口最高H2S质量浓度达600 mg/L,在运行压力4.3 MPa下,最大H2S分压为2.5 kPa;B海管出口最高H2S质量浓度达210 mg/L,在运行压力0.79 MPa下,最大H2S分压为0.15 kPa。H2S在水中发生解离,生成HS-、S2-等吸附在金属表面,形成吸附复合物离子Fe(HS)-,这削弱了铁原子间金属键的强度,进一步促进阳极溶解而使钢铁腐蚀[2]。H2S除了会造成电化学腐蚀外,还会形成氢致开裂和硫化物应力开裂等[3]。

图1 A、B海管出口处的H2S含量与分压

当CO2和H2S同时存在时,管道发生内腐蚀的可能性急剧增大,且腐蚀形成机理随气体分压、水质和生产工况的不同而存在差异。当CO2与H2S分压比小于20时,以H2S腐蚀为主,容易出现局部腐蚀;当CO2与H2S分压比为20~500时,以两者的协同腐蚀为主;当CO2与H2S分压大于500时,以CO2腐蚀为主[3]。A海管最大CO2分压为310 kPa,H2S分压为0~2.5 kPa,PCO2/PH2S>124,存在CO2、H2S协同腐蚀作用。B海管最大CO2分压为140 kPa,H2S分压为0~0.16 kPa,PCO2/PH2S>500,腐蚀过程由CO2控制,由于存在微量的H2S,腐蚀产物以FeS为主,其对腐蚀速率有一定的缓解作用[4-6]。因此,认为A海管在运行条件下腐蚀更严重,更易发生失效。

2.2 微生物腐蚀

微生物腐蚀 (MIC) 是由附着在管道表面的微生物的生命活动导致的腐蚀破坏,以局部腐蚀为主。引起MIC的微生物主要包括铁代谢菌(IOB)、硫酸盐还原菌(SRB)、真菌、蓝细菌和硝化细菌等[7-9]。其中,在海管中厌氧菌SRB造成的腐蚀最严重。当海管中的介质流速较低或有沉淀发生时,SRB很容易在管壁上形成菌落。MIC与垢下腐蚀协同作用会促进局部腐蚀的发展[10-11]。在厌氧环境中,硫酸盐还原成H2S,如遇氧化剂,则进一步生成硫酸。由于腐蚀产生的氢原子被SRB活动所消耗,阴极氢还原反应加速,从而腐蚀速率增大。在存在SRB的环境中阳极和阴极反应如式(1)~(4)所示。

Fe=Fe2++ 2e-

(1)

H++e-=H

(2)

(3)

Fe2++S2-=FeS

(4)

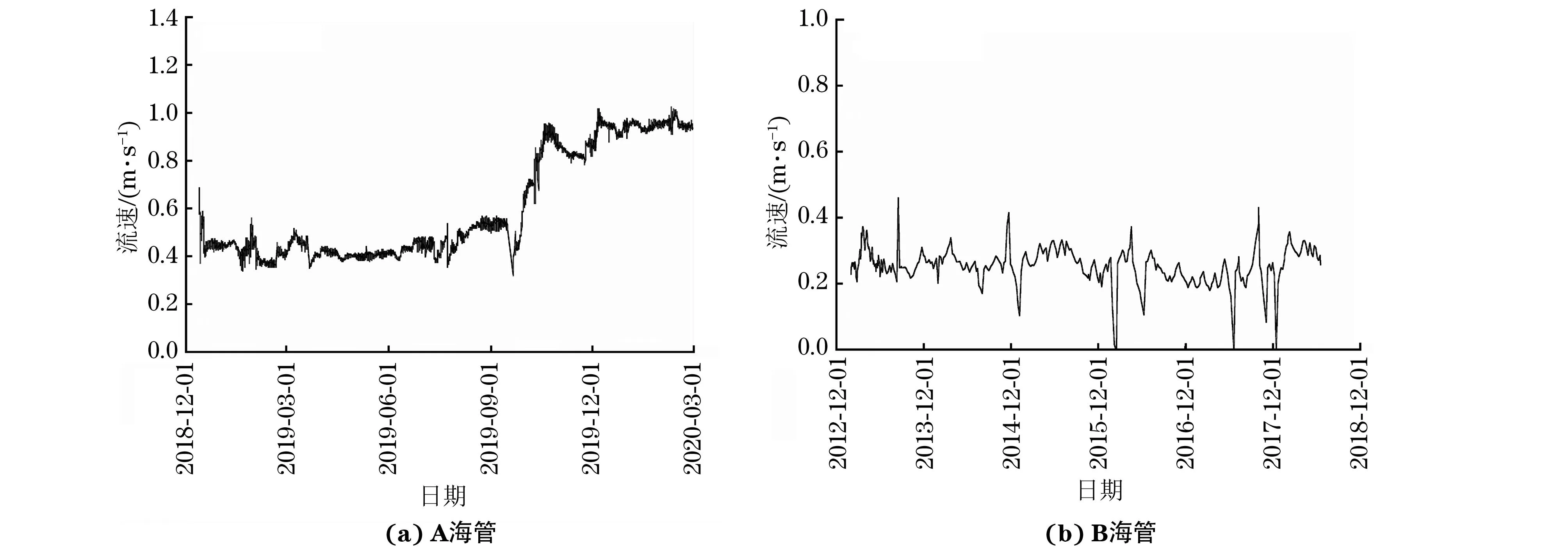

2019年,A海管入口处的H2S质量浓度仅为10~20 mg/L,出口处的H2S质量浓度高达600 mg/L;2014年,B海管入口处的H2S质量浓度为12 mg/L,而出口处的H2S含量为 210 mg/L。这表明海管内微生物活动增加。2020年,A海管入口采出水中的硫酸盐质量浓度为439~703 mg/L,这为SRB提供了大量的可还原性硫,在A海管出口处检测到SRB含量为3 496个/mL。2017年,B海管溶液中硫酸盐含量约为1 000 mg/L,在海管出口处检测到含量的SRB为2 500个/mL。根据细菌腐蚀风险分级:(1)未检出SRB细菌为轻度风险;(2) 0 促进MIC的因素包括流速低、沉积物积累、水的存在和生物膜中细菌数量的增加。MIC的形成受管内介质流速的影响较大。根据API RP14ERecommendedPracticeforDesignandInstallationofOffshoreProductionPlatformPipingSystems标准,当流速低于1 m/s时,液体中的砂或其他固体可能沉积而促进MIC;当流速高于5 m/s时,介质会对一些部位如阀门、管件等产生冲刷作用;当流速为1~5 m/s时,管道内的摩阻很小[13]。由图2可见:A海管自2018年12月13日投产后,在2020年4月前的相当长的时间内海管内介质的流速一直低于1 m/s;B海管在2013~2018年间流速为0.20~0.40 m/s,显著低于API RP14E标准要求(1 m/s)。一般情况下,死水区和其他低流量或停滞流量的区域都可能会增加水和固体的积累,从而增加垢下MIC的可能性。在停滞或低流速条件下发生的点腐蚀,其特征是金属的损失集中在表面,其他区域基本不受影响或发生一般腐蚀,这些集中区域可能以圆形凹坑或狭缝(或刀线)形式存在[14]。 图2 A、B海管在运行期间的介质流速 A海管在2018年4月27日完成铺设后,在5月11日拆封头安装膨胀弯时,原生海水进入海管,至8月20日清管,共101 d未添加防护药剂。2019年9月16日至2019年9月21日,平台计划关停,并扫线停输,扫线用水为海水,扫线期间加注400 mg/L BHH-504管道批处理剂。 B海管在2012~2017年间共发生6次避台关停,关停时使用海水置换。在2017年对海管进行内检测作业,在此期间,不间断地使用海水进行清管作业。 在两条海管运行期间,在不同时间段于海管入口处取样,进行氯离子含量测试。结果表明,两条海管的生产水中氯离子质量浓度均高于15 000 mg/L,接近海水中的氯离子含量。研究发现,在10 000~120 000 mg/L范围内,随着氯离子质量浓度的增加,管道表面产生凹坑的可能性也随之增加[15]。两条海管均存在氯离子腐蚀风险。 如图3(a)所示,A海管在投产初期(2018年12月至2019年3月)含水率较低,约为20%。随着投产时间的延长,含水率出现一定的波动,但整体呈上升趋势,说明管内可能出现点蚀,造成了积水,高浓度CO2和H2S作用会加剧积水部位腐蚀。2019年1月采用泡沫进行清管处理,A海管含水率出现下降趋势,但是于2019年3月又出现上升趋势,在2019年7月至2019年10月期间含水率达到40%。2019年9月16日海管停输,采取泡沫清管,之后管内含水率下降并趋于稳定,维持在10%以下。综上所述可见,A海管道在投产3个月内就发生了积水,从而诱发后期的腐蚀。如图3(b)所示,B海管的含水率在整个投产期间较为稳定,约为40%。 图3 A、B海管在运行期间的含水率 定期清管和添加缓蚀剂是减轻管道内腐蚀的有效措施[16-17]。清管器作为机械清洗管道的设备之一,其主要功能有4个:(1) 对管道进行扫线、除锈、干燥、封堵和置换;(2) 在油田生产过程中对管道进行清蜡、除垢、除水和除尘;(3) 隔离介质;(4) 在管道内涂敷防腐蚀层。清管器以被清洗管道内流体的压力或其他设备提供的水压或气压作为动力,推动清管器在管道内向前移动,刮削管壁污垢,将堆积在管道内的污垢推出管外。 目前,油田常用的添加缓蚀剂的方式有两种。一是利用清管器携带的缓蚀剂对管线内壁进行涂膜处理;二是在管道正常运行阶段,在管道入口处连续注入缓蚀剂。两种方式都能对管道内壁起到一定的保护作用,但后者需要一段时间使缓蚀剂成膜,且未成膜的区域容易发生腐蚀,只能靠加大缓蚀剂用量来加速成膜,其中一部分缓蚀剂在管道内壁成膜,而另一部分缓蚀剂则随介质进入下游系统。 如图4所示:A海管自投产至2019年年中一直采用泡沫清管器,仅在2019年6月和7月分别使用了两次直板清管器,而海管在运行初期已经发生腐蚀并形成局部腐蚀坑,直板清管器很难清理干净;在2019年9月海管停输前依然使用泡沫清管器,海水进入后导致腐蚀加速;在2020年2月19日首次发现海管出口出现温降,表明此时海管已经出现泄漏点。 图4 A、B海管在运行期间使用的清管器 B海管前期使用泡沫和橡胶皮碗清管器,这很难清理管内壁的腐蚀产物和结垢,且由于流速慢,无法将清理下来的杂质携带出海管。2015年底,B海管使用机械清管器结合泡沫清管器清管,而运行前期已经形成局部腐蚀坑,机械清管器无法完全清理。在2017年4月26日首次发现海管入口压力降低,表明此时海管已经发生泄漏。 通过梳理A和B两条故障海管的防腐蚀设计、管道运行情况、输送介质、监检测和维护信息、停产和维修记录以及内检测情况等基础数据,可知A、B海管的内腐蚀存在以下问题。 (1) A、B海管在设计上均未充分考虑腐蚀性气体的影响。A、B海管在运行时的CO2含量远超设计值,且两条海管均忽略了H2S的影响,A海管存在CO2/H2S协同腐蚀,导致管道在投产后2 a左右即发生腐蚀失效。 (2) 海管运行环境恶劣。海管介质中的Cl-含量较高(>15 000 mg/L),这不仅会增加水的电导率,还会对缓蚀剂的有效性以及保护性产生负面影响;海管的输送介质流速较低,这为微生物生长提供了条件,致使两条海管均存在重度MIC。 (3) 海管清理维护方法不当,腐蚀未得到及时控制。在低流速条件下,泡沫和橡胶皮碗清管器很难清理管内壁的腐蚀产物和结垢,且无法将清理下来的杂质携带出海管,造成垢下腐蚀;选用的缓蚀剂、阻垢剂和杀菌剂不适合,导致腐蚀加剧。 建议在设计时充分考虑南海油气田开采过程中腐蚀性介质H2S、CO2、Cl-含量较高的特点,提高腐蚀性气体及离子含量的设计上限,合理选材;考虑输送介质组成、含水率、流速等条件,针对特定条件下易形成的局部腐蚀和MIC等进行管路设计;采用电化学防护、涂层防护和添加缓蚀剂等方法,抑制CO2腐蚀;针对海管运行条件,选用合适的杀菌剂,有效抑制MIC;对于气、液、固共存的多相流腐蚀介质,在低流速条件下优先选择机械清管器结合泡沫清管器清管,避免沉积物堆积。

2.3 氯离子腐蚀

2.4 腐蚀判定及清管措施

3 结论及建议