复杂工况下海底管道内腐蚀原因

2024-04-03王晓东陈小刚李全华

王晓东,陈小刚,李全华,王 晶

(1.中海石油(中国)有限公司深圳分公司,深圳 518000;2.北京科技大学新材料技术研究院,北京 100083)

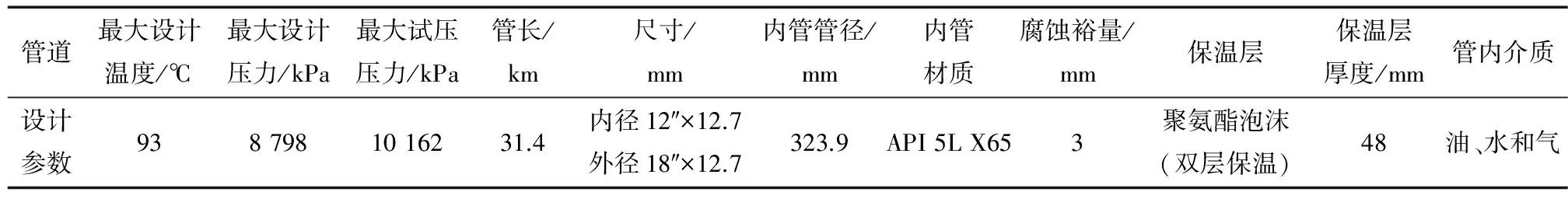

南海某油田生产的原油在“南海发现”号浮式生产储油船(FPSO)上进行处理、储存和外输,被誉为“海上油气超级工厂”,2019年,该FPSO在服役29 a后光荣退役。因此,该油田物流的走向发生了新的变化,即在新建的平台对原油进行初步处理后,通过新建的海底管道将其输送至末端。该海底管道于2018年12月投产,设计寿命为20 a,最大设计温度为93 ℃,最大设计压力为8798 kPa。海底管道的内管材质为API 5L X65,输送介质主要为油、水和气。管道的具体设计参数见表1。

表1 管道设计参数

根据该油田的生产信息,管道内含有CO2和H2S等伴生气体,以及微生物等。干燥的二氧化碳和硫化氢气体不存在腐蚀性,但气体溶于水后,会与管道内壁的金属发生电化学反应,从而对管道内壁造成腐蚀。微生物种类繁多,硫酸盐还原菌是对海底管道内壁造成局部腐蚀的原因之一。因此,该管道面临多种腐蚀风险,而腐蚀是影响管道服役安全和完整性的重要威胁。对于多种腐蚀因素共存的海底管道,其腐蚀机理也较为复杂,确定海底管道腐蚀诱因以及制定相应的控制措施成腐蚀防控工作的重点和难点[1]。

笔者依托于2018年该新建海底管道的设计数据、运行数据、监检测数据等(见表1),分析了海底管道的内腐蚀原因,以期有效掌握海底管道在投产后的内腐蚀状况,切实保证海底管道的安全正常运行。

1 管道内腐蚀风险因素识别

1.1 腐蚀性气体检测

依据GPA 2145-2016《天然气物理性质表》,GPA 2172-2014《天然气总热值、相对密度、压缩性及烃类液体含量计算方法》和GPA 2261-2013《天然气及相似气体混合物分析(气相色谱法)》,采用气相色谱仪测试腐蚀性气体的含量。检测结果见表2。结果表明,2019年6月至9月,海底管道入口处的CO2体积分数为4%~7%,H2S质量浓度为12~20 mg/L。

表2 海管在不同时间的CO2和H2S含量

1.2 水质分析

依据SY/T 5523-2016《油田水分析方法》,采用MT-5000型精密pH计测试pH。依据GB/T 13580.3-1992《大气降水电导率的测定方法》,采用TP320型电导率仪测试电导率。依据GB/T 14642-2009《工业循环冷却水及锅炉水中氟、氯、磷酸根、亚硝酸根、硝酸根和硫酸根的测定 离子色谱法》和GB/T 11896-1989《水质 氯化物的测定 硝酸银滴定法》,采用ICP-OES型电感耦合等离子体发射光谱仪测试离子的含量。结果表明,海底管道不同时间段输送介质中出现钙离子、镁离子及硫酸盐(见表3,水样类型为氯化钙型)。

表3 海底管道在不同时间段的输送介质检测结果

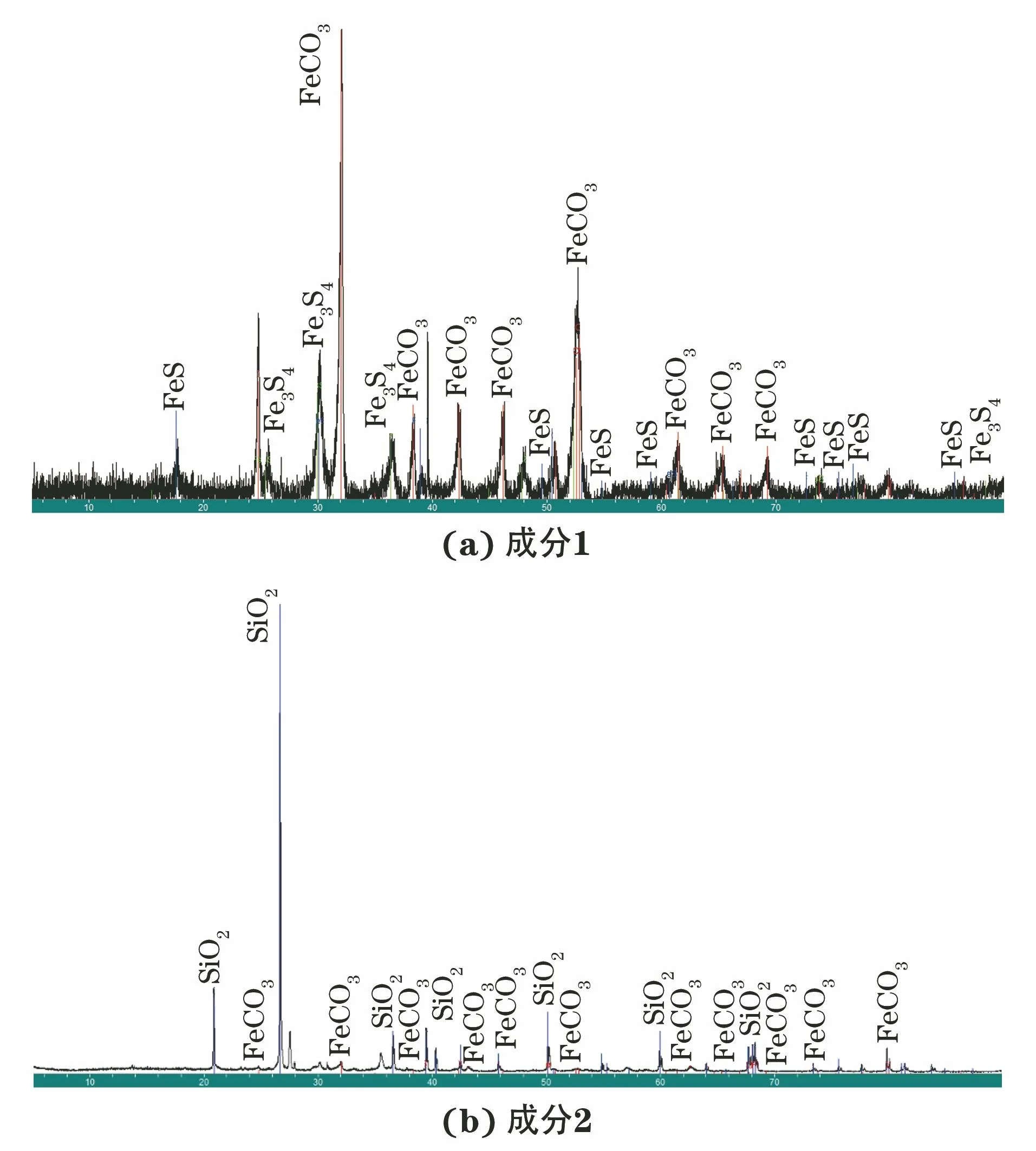

1.3 海底管道清出物检测

依据GB/T 5225-1985《金属材料定量相分析 X射线衍射K值法》,采用AxiosmAX型X射线荧光光谱仪检测海底管道清出物的成分。

海底管道清出物中存在大量油泥和砂(见图1),海底管道清出物主要成分为FeCO3及少量Fe3S4、FeS和SiO2等,以及少量由Ca、Mg、Si等元素组成的垢、砂(见图2)。

图1 海底管道清出物的宏观形貌

图2 海底管道清出物成分分析结果

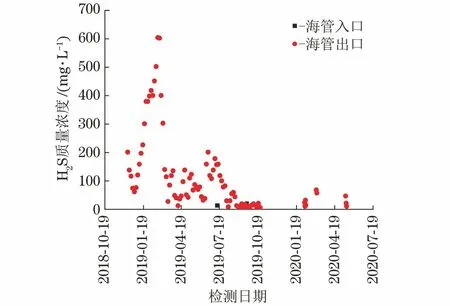

1.4 微生物检测

采用Qubit©dsDNA HS Assay Kit型荧光定量PCR检测仪检测海底管道中的微生物含量。结果显示,硫酸盐还原菌(SRB)数量为2.36×108~5.14×108个/g。当管道投入使用时,出口处的H2S质量浓度最高达600 mg/L(见图3)。2019年6月,管道入口处H2S质量浓度仅为10~20 mg/L,但出口处的H2S质量浓度高达200 mg/L。推测H2S含量的升高是SRB活动引起的。

图3 海底管道出入口处的H2S质量浓度

根据API 14E-2007RecommendedPracticeforDesignandInstallationofOffshoreProductionPlatformPipingSystems,2018年至2019年海底管道内的液相流速为0.3~0.45 m/s,在2019年9月之后液相流速虽有所上升,但仍处于低流速范畴。低液体流速下水/固体会沉降和分层流动,海底管道内大量的泥垢沉积为微生物提供良好的生长环境,管道内容易出现固体颗粒沉积的风险以及CO2作用引起的垢下腐蚀[2-3]。SRB可以在很宽的温度范围内存在,入口78~90 ℃与出口58~78 ℃的温度更能促进SRB的生长。

1.5 砂沉积速率计算

采用Salama公式计算砂沉积最小流速,见式(1)。

vm=(vsl/vm)0.53d0.17v0.09(Δρ/ρf)0.55D0.47

(1)

式中:vm为防止砂沉积最小流速,m/s;vsl为液体表观流速,m/s(对于单一液相,vsl/vm为1);d为砂粒径,m;D为管道直径,m;v为流体流速,m2/s;Δρ为砂密度和流体密度之间的差值,kg/m3;ρf为流体密度,kg/m3。

如图4所示,海底管道投产前半年实际流速较低,低于最小砂沉积速率,有砂沉积风险。其中,基本设计是指根据批准的设计任务书进行勘踏测量,编制初步设计文件。例如,提供管道数据、腐蚀评估等,但基本设计仅用于最低技术可接受的材料或腐蚀评估。详细设计是指进一步优化初步设计审定的设计原则、设计方案和技术,提供满足需要的图表资料等。例如在基本设计的基础上对管道数据和腐蚀评估进行修正,并进一步提供环境数据、信息和技术要求,以及具体分析和评估的方法。以上结果表明,海底管道内部存在垢下腐蚀[5]。

图4 海底管道内流体的实际流速与最小砂沉积速率对比

2 海底管道腐蚀挂片试验

于2019年8月,在海底管道入口处装入挂片进行试验,挂片尺寸为φ30 mm×3 mm。挂片的暴露时间为119 d。挂片拆除并清洗后,使用电子天平称量并计算腐蚀速率。

由图5可知,2019年8月,挂片在海底管道入口处暴露119 d后,上层、中层和下层挂片均发生严重的局部腐蚀。腐蚀坑呈规则圆形且向纵深方向发展,上层、中层和下层挂片的腐蚀速率分别为0.58,0.57,0.58 mm/a。

图5 在2019年8月在海底管道入口处经119 d腐蚀试验后挂片的宏观形貌

3 海底管道内腐蚀预测

3.1 腐蚀模拟试验

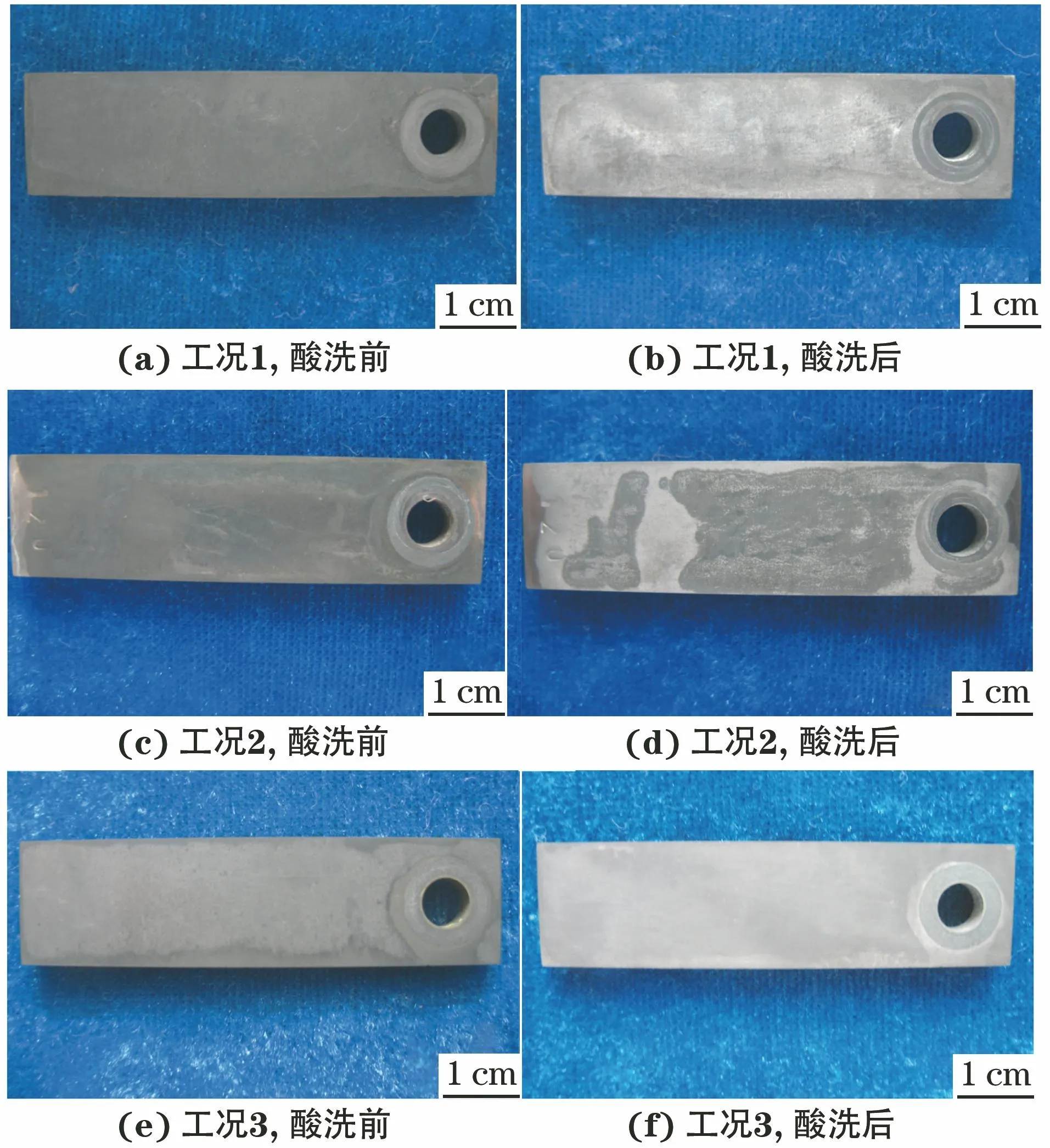

采用X65管线钢进行CO2或H2S单一影响下的腐蚀模拟试验,试样尺寸为50 mm×13 mm×3 mm,每组试验设置4个平行试样,用砂纸逐级(至800号)打磨试样表面,然后用无水乙醇清洗、丙酮除油、干燥、标记并称量,干燥后待用。

根据所给水质分析结果(见表3中2019年9月的检测数据),以化学分析纯试剂配制全离子试验溶液,具体试验参数如表4所示,3种工况下均添加了25 mg/L缓蚀剂。

表4 腐蚀模拟试验参数

在上述试验条件下,采用3 L高温高压FCZ磁力驱动反应釜进行腐蚀模拟试验。试验前,向腐蚀介质中通入高纯N2(质量分数99.99%)除氧12 h以上,装配好试样后,继续通N22 h以除去安装过程中进入溶液中的氧,然后关闭所有阀门升温至设定温度,通入H2S和CO2混合气至所需分压,通入N2至所需总压,试验周期为72 h。试验结束后取出试样,用清水清洗、无水乙醇浸泡5 min、丙酮除油后吹干,根据标准SY/T 5273-2014《油田采出水处理用缓蚀剂性能指标及评价方法》推荐的方法,用100 mL盐酸(分析纯)+5 g六次甲基四胺(分析纯)+去离子水配制成1 000 mL酸洗液去除试样表面的腐蚀产物。用失重法计算3个平行试样的平均腐蚀速率,vcorr(mm/a),其计算公式见式(2);另外1个试样用于腐蚀形貌观察。称量电子天平型号为Sartorius BS224S,精确到0.1 mg。

(2)

式中:ΔW为腐蚀前后试样的质量损失量,g;S为试样的腐蚀面积,cm2;ρ为金属的密度,取7.85 g/cm3;t为试验时间,h;8.76×104为单位换算常数。

由图6可见:X65钢在添加缓蚀剂的3种工况条件下腐蚀后表面均覆盖一层均匀的灰黑色腐蚀产物膜,未发现腐蚀产物膜破损和脱落现象;去除腐蚀产物膜后,试样表面较为均匀,未发现明显的局部腐蚀现象。在工况1条件下,全面腐蚀速率为2.04 mm/a;在工况2条件下,全面腐蚀速率为1.57 mm/a;在工况3条件下,全面腐蚀速率为1.93 mm/a。以上结果表明,X65钢在添加缓蚀剂的3种工况条件下均发生了典型的全面腐蚀,这也进一步证明CO2或H2S单一腐蚀不足以加速海底管道的局部腐蚀。

图6 X65钢在添加25 mg/L缓蚀剂的不同海底管道工况下腐蚀72 h后的宏观形貌

3.2 管道壁厚损失量预测

仅考虑CO2、H2S、水和缓蚀剂的作用,依据NACE SP0116-2016MultiphaseFlowInternalCorrosionDirectAssessment(MP-ICDA)Methodo-logyforPipelines推荐的方法,采用ECE5.0软件进行腐蚀速率预测和分析[5-6]。依据内腐蚀直接评估的分区原则,将温度、压力、输送量、含水率等参数发生突变的区域作为一个单独区域进行评估。根据NACE 0208-2008《液态石油输送管道内腐蚀直接评价法(LP-ICDA)》,结合腐蚀发生的基本原理和研究经验,给管道划分了6个时间阶段[7],海底管道的运行参数见表5。利用腐蚀预测模型和软件,预测各时间阶段的全面腐蚀速率,并将预测的壁厚损失量进行累加,获得累积壁厚损失量的预测值[8]。

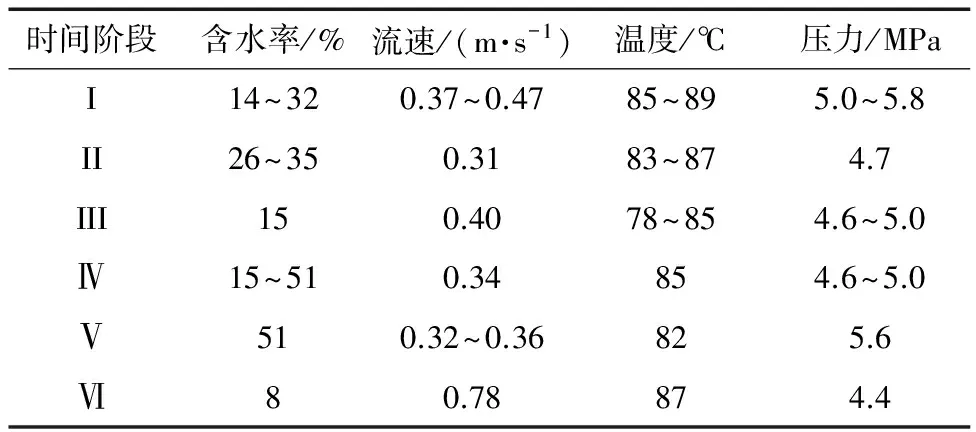

表5 海底管道的运行参数

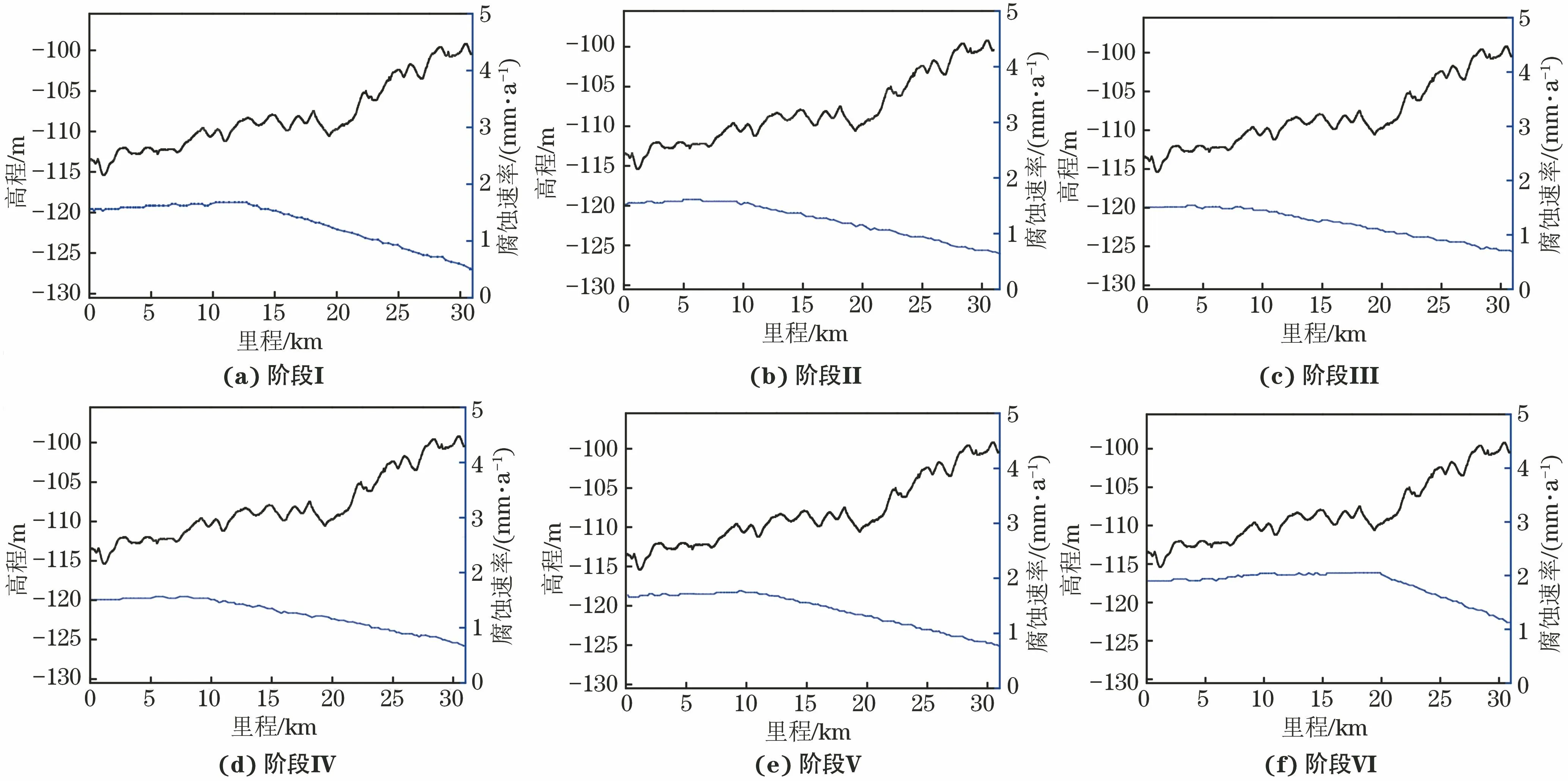

图7为不同时间阶段管线的腐蚀速率预测结果,各阶段管线的腐蚀速率范围分别为:0.54~1.56 mm/a;0.64~1.52 mm/a;0.68~1.51 mm/a;0.67~1.51 mm/a;0.78~1.69 mm/a;1.01~1.90 mm/a。腐蚀速率与生产水成分、气体含量、流速流态、温度、压力以及管道内壁的状态均有关,因此不同工况下的腐蚀速率不尽相同。

图7 不同时间阶段海底管道腐蚀速率的预测结果

将图7中的腐蚀速率预测结果沿时间轴进行累加,获得目标管道的壁厚损失量。结果表明,自2018年12月13日至2019年10月7日,海底管道内壁累积壁厚损失量最大值为0.81 mm,最小值为0.49 mm。理论上,管道自投产开始接触生产水和CO2、H2S等腐蚀性介质后,在整个生命周期内不断发生腐蚀,当壁厚损失量达到或超出设计规定的腐蚀裕量时,需要根据管道的实际情况选择修复或更换等维护方式。该时间段内海底管道内壁的累计壁厚损失量未超过目标管道的腐蚀裕量(3 mm)。

3.3 缓蚀剂有效性评价

取现场油水样进行腐蚀模拟试验,用于缓蚀剂效率评价,具体试验参数见表6。

表6 现场油水样品中的缓蚀剂有效性评价试验参数

由表7可知,在模拟现场缓蚀剂加注40 mg/L条件下,缓蚀率为80.8%。取现场管道出入口处残余缓蚀剂浓度进行评价,缓蚀率分别为79.2%和82.5%。

表7 现场油水样品中的缓蚀剂有效性评价结果

3.3 讨 论

3.3.1 CO2腐蚀

海管入口处的CO2体积分数为4%~7%。腐蚀速率预测结果表明,在仅考虑CO2、H2S和缓蚀剂条件下,海底管道以全面腐蚀为主。实际上,在海底管道内壁积垢和微生物腐蚀作用下,缓蚀剂有效性下降,缓蚀率低于海底管道设计时的缓蚀率要求(85%)。因此,当缓蚀剂无效时,海底管道累积壁厚损失量将高于0.49~0.81 mm。海底管道清出物检测结果表明,腐蚀产物中存在FeCO3、Fe3S4、FeS,而FeCO3最有可能为CO2腐蚀产物。由于缓蚀剂可能已经失效,因此该海底管道内的CO2腐蚀可能性为高级。

3.3.2 微生物腐蚀

通球过程中获得的海管清出物检测结果表明,每克垢样中含2.36×108~5.14×108个硫酸盐还原菌 (SRB)。虽然管道中加注了各种比例和浓度的杀菌剂,但是SRB含量的仍较高,这表明杀菌剂未起到有益作用。

在管道入口和出口处采集到的H2S含量表明,管道内存在SRB腐蚀。在管道刚投入使用时,出口处的H2S质量浓度高达600 mg/L。2019年,出口处的 H2S质量浓度高达400 mg/L,入口处仅为10~20 mg/L。H2S含量的升高主要是SRB腐蚀引起的。

其他促进微生物腐蚀的因素为低液体流速。2019年海底管道内的液体流速为0.3~0.45 m/s,2020年海底管道内的液体流速达到1.1 m/s。低液体流速下水/固体会沉降和分层流动,两者都可以促进微生物腐蚀。如果管道不经常清管,就会产生显著的固体累积,这为SRB提供了良好的繁衍场所。

3.3.3 垢下腐蚀

清出物检测结果表明,清出物中主要为CO2和H2S腐蚀产物、钙盐垢物及少量砂,结合水化学软件计算和物相分析结果,可判断海底管道存在结垢风险。同时,在清出物中检测出微生物,在海底管道内壁积垢和微生物作用下,缓蚀剂有效性下降,缓蚀率低于海底管道设计要求(85%)。

4 结 论

(1) 当海底管道仅存在CO2和H2S腐蚀时,海底管道的内腐蚀主要为CO2和H2S引起的全面腐蚀。

(2) 清出物中主要为CO2和H2S腐蚀产物、钙盐垢物及少量砂,结合水化学软件计算和物相分析结果,可判断海底管道存在结垢风险。同时,在清出物中检测出微生物,在海底管道内壁积垢和微生物作用下,缓蚀剂有效性下降,低于海底管道设计时的缓蚀率要求(85%)。

(3) 海底管道的内腐蚀原因是在CO2和H2S引起的全面腐蚀基础上,微生物对腐蚀起到显著的加速作用,导致垢下形成快速且严重的局部腐蚀。