重油催化裂化装置回炼加氢催化轻柴油

2024-03-30崔俊峰许长辉

崔俊峰,许长辉

(中国石油大庆石化公司 炼油厂,黑龙江 大庆 163714)

中国石油大庆石化公司 (以下简称大庆石化) 催化裂化装置加工量占原油加工量的43%,汽柴油调和难度大,虽然在汽油质量升级进程中新建了甲基叔丁基醚、 烷基化和连续重整装置,但催化汽油在汽油池的占比仍在70%左右,汽油池烯烃体积分数很难稳定达到15%以下。 为了控制催化汽油烯烃含量,日常生产中催化裂化装置采取增加新鲜催化剂补充量,提高平衡剂活性和汽油加氢脱硫装置加氢深度的办法,但会导致催化裂化装置催化剂和汽油加氢脱硫装置氢气消耗量增加。 同时,催化柴油占柴油池的41%,劣质的催化柴油即使经过加氢后也是柴油池十六烷值最低、多环芳烃质量分数最高的组分,需要与高十六烷值的直馏柴油进行调和,才能达到柴油出厂质量标准。 高十六烷值的直馏柴油调入柴油池影响了乙烯裂解原料的产量,也不符合消费市场要求压减柴油的发展方向。

由于加氢催化轻柴油(LCO)中的四氢萘和十氢萘可以作为供氢体[1-2],占据重油MIP-CGP 第2 反应区催化剂表面大量相邻的活性点, 再加上反应时间较长,有利于促使双分子氢转移反应发生[3],且重油催化裂化装置MIP-CGP 工艺对加氢LCO 有一定的裂化能力,可以有效降低汽油烯烃和转化部分催化柴油。 本工作在大庆石化1.4 Mt/a重油催化裂化装置上进行了加氢LCO 的回炼,介绍了回炼LCO 后装置的运行情况,可为同类装置提供借鉴。

1 工业装置

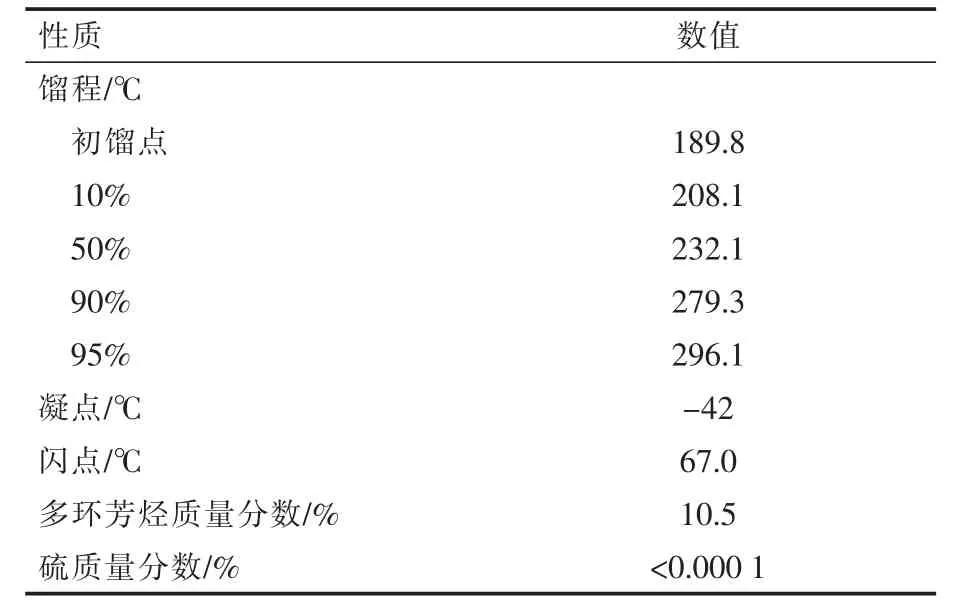

1.1 LCO 加氢装置

1.2 Mt/a LCO 加氢装置由中国石油大庆石化工程公司承担设计,年开工时数8 400 h,反应部分采用炉前混氢、冷高分方案,反应器入口压力为7.2 MPa, 精制反应器设计体积空速为2.1 h-1;分馏部分采用3 塔流程, 包括脱硫化氢汽提塔、产品分馏塔、侧线低凝柴油塔。 为使全厂柴油十六烷值满足国Ⅴ标准要求,2017 年9 月改造增加改质反应器,改质反应器设计体积空速1.5 h-1,同时更换为中国石化抚顺石油化工研究院开发的FF-66 加氢精制催化剂和FC-32 A 加氢改质催化剂。该装置加氢LCO 产品的主要性质如表1 所列,可以看出, 加氢LCO 的硫质量分数小于0.000 1%,多环芳烃质量分数为10.5%。

表1 加氢LCO 性质

1.2 重油催化裂化装置

1.4 Mt/a 重油催化裂化装置由中国石化工程建设有限公司承担主体设计, 年开工时数8 000 h,设计掺渣比(质量分数,下同)60%,催化剂再生形式为重叠式两段逆流贫氧再生,2000 年5 月11 日,实现投料试车一次成功。 2008 年8 月,装置进行了MIP-CGP 工艺改造,2015 年7 月,装置进行了SVQS 旋流快分系统和MSCS 高效汽提系统技术改造,目前装置使用MIP-CGP(DQ)专用催化剂。

2 掺炼加氢LCO 对重油催化裂化装置的影响

1.4 Mt/a 重油催化裂化装置蜡油和渣油加工量保持3 600 t/d、掺渣比55%,在此基础上增加加氢LCO 加工量,掺炼比(质量分数,下同)分为5%,9%,13%和17%4 个阶段, 同时控制重油催化裂化装置总加工量不大于4 200 t/d。 加氢LCO掺炼比为5%,9%的加工调整期1 d,数据各采集2 d,取平均值;掺炼比为13%,17%的加工调整期均为1 d,数据各采集1 d。

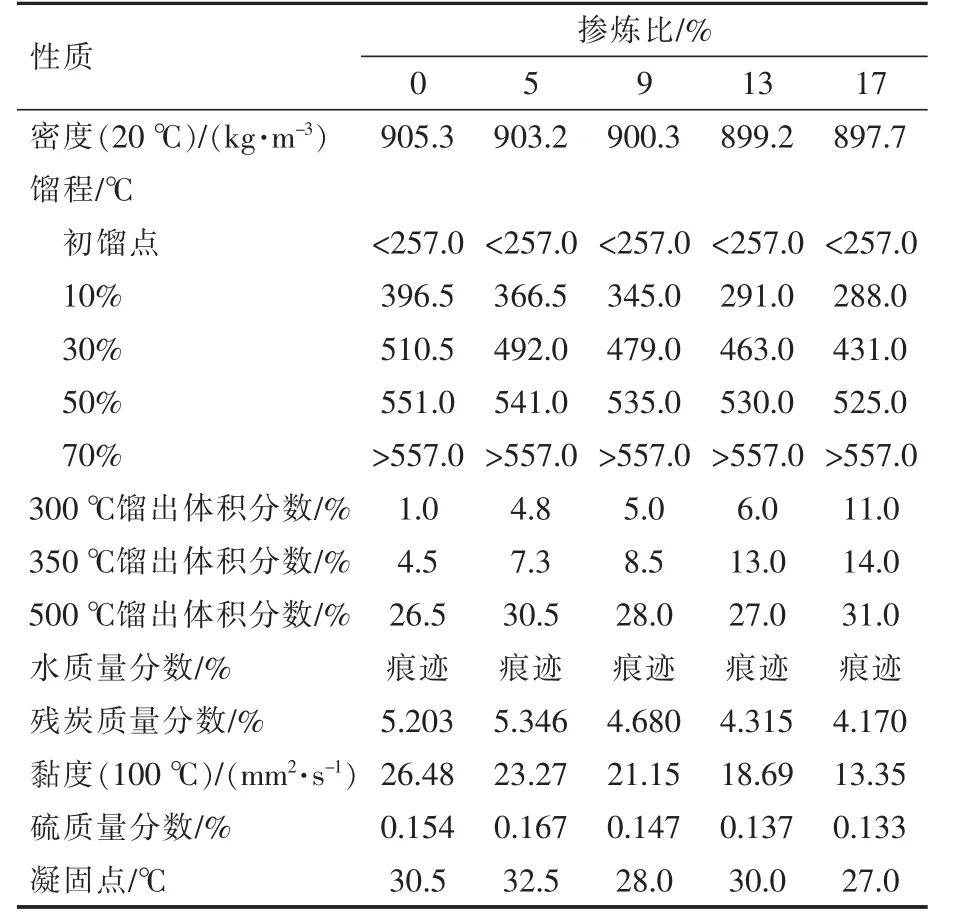

2.1 原料性质

由表2 可以看出: 由于加氢LCO 的掺入,重油催化裂化装置原料在密度和馏程方面均显现出变轻的趋势,300,350 ℃馏出量逐渐增加,原料中残炭、硫质量分数和凝固点也逐渐降低;混合原料的黏度发生了明显的变化, 当掺炼比高于9%时,黏度降低比较明显,这有利于改善原料在喷嘴的雾化效果,降低重油在裂化过程中的焦炭和干气产率[4]。

表2 加氢LCO 掺炼比对原料性质的影响

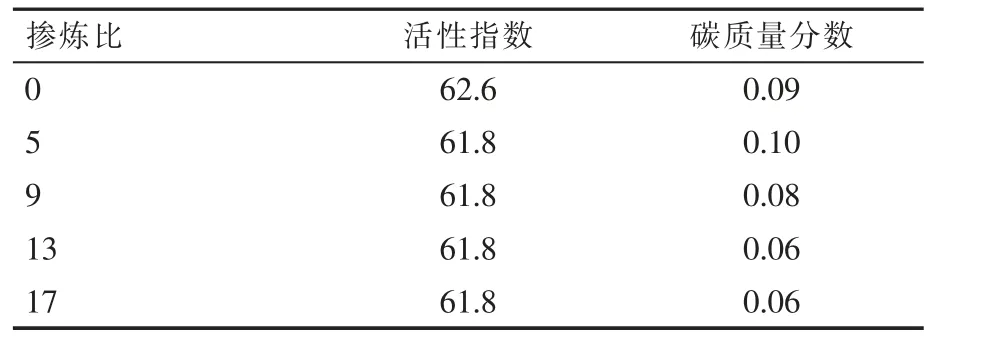

2.2 催化剂性质

再生催化剂的性质如表3 所列。 可以看出,掺炼加氢LCO 后, 再生催化剂的活性指数为61.8%,处于MIP-CGP 工艺合理数值区间,再生催化剂碳质量分数在0.06%~0.10%,催化剂再生效果较好。

表3 加氢LCO 掺炼比对再生催化剂性质的影响 %

2.3 主要操作条件

由表4 可以看出: 随着加氢LCO 掺炼比提高,提升管出口温度由514 ℃降至509 ℃,主要原因是裂化剩余重组分减少,分馏塔塔底液位维持困难,为保证分馏塔塔底液位正常,略微降低了提升管出口温度;随着掺炼比提高,反应器稀相压力由0.192 MPa 提高到0.207 MPa,主要是装置分馏塔顶部塔盘有结盐堵塞现象,加工量提高后分馏塔压差增加, 为保证气压机的稳定运行,适当提高了反应压力;掺炼加氢LCO 后,原料的黏度下降,具备降低原料油预热温度的条件,为尽可能维持较高的剂油比, 改善催化裂化的选择性,原料预热温度由222 ℃降至211 ℃。

2.4 物料平衡

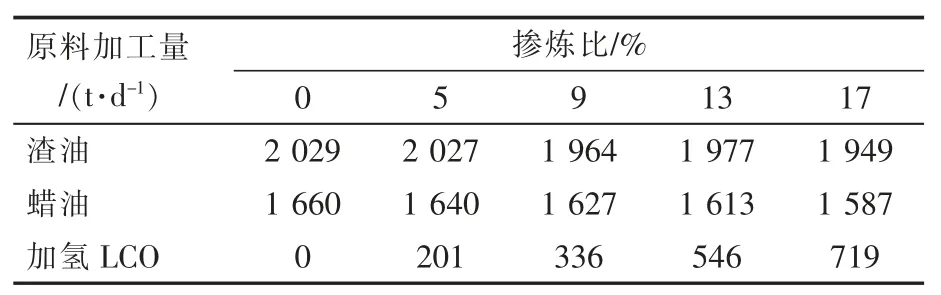

由表5 可以看出:装置以空白加工量3 689 t/d为基础,在加氢LCO 掺炼比为5%~13%时,基本维持蜡油和渣油加工量不变; 当掺炼比提高到17%时,因装置总加工能力的限制,略微降低了蜡油和渣油的加工量,以保证装置在设计负荷内运行。

表5 原料平衡

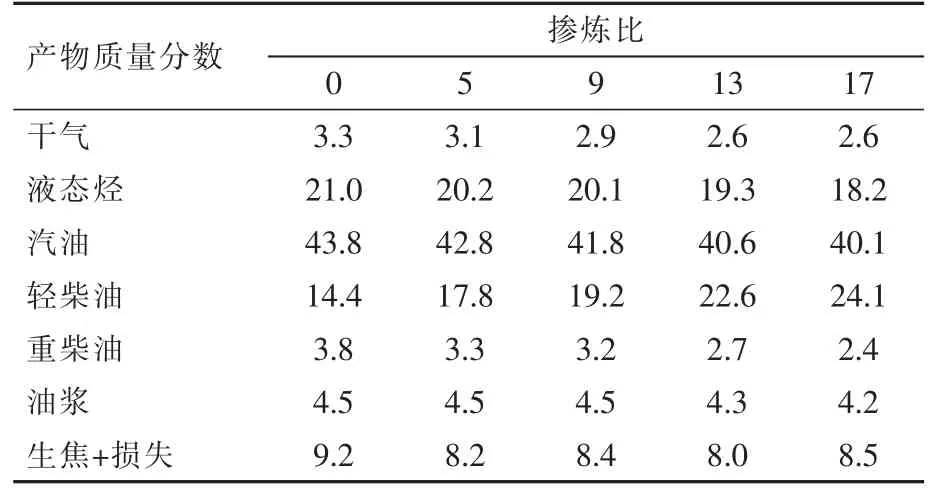

由表6 可以看出,随着加氢LCO 掺炼比的提高, 干气收率由3.3%降至2.6%, 液态烃收率由21.0%降至18.2%,汽油收率由43.8%降至40.1%,轻柴油收率由14.4%提高至24.1%, 这说明加氢LCO 与原料相比,裂化转化率更低,只有部分加氢LCO 生成了干气、液态烃、汽油等轻组分。

表6 加氢LCO 掺炼比对产物分布的影响 %

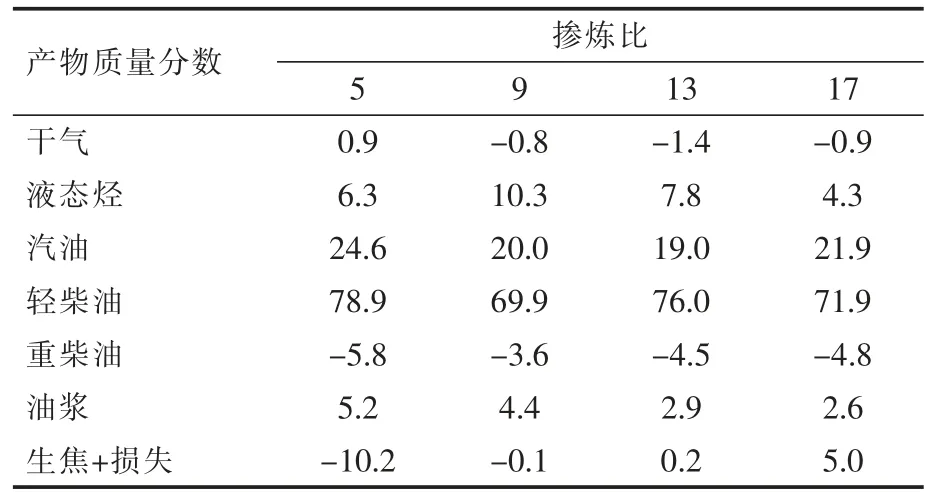

假定加氢LCO 与蜡油和渣油的裂化反应互相不受影响,以掺炼比为0 的数据为空白值,掺炼加氢LCO 后产物的增量即为表观产量,通过计算可直观体现加氢LCO 的裂化转化情况。 根据表5和表6 的数据对加氢LCO 的表观产物分布进行了计算,结果如表7 所列。 可以看出,掺炼加氢LCO 以后,重柴油收率下降,这可能与加氢LCO的混入降低了混合原料的黏度,雾化效果的改善促进了蜡油和渣油的裂化反应有关,使得重柴油收率下降;计算的加氢LCO 表观转化产物主要为汽油和液化气,汽油收率在19.0%~24.6%,液态烃收率在4.3%~10.3%, 柴油的表观转化率在21.1%~30.1%。

表7 加氢LCO 表观产物分布 %

2.5 稳定汽油性质

稳定汽油性质如表8 所列。 可以看出,随着加氢LCO 掺炼比的提高,稳定汽油芳烃体积分数变化不大, 烯烃体积分数呈快速下降的趋势,烯烃体积分数由36%降至29%。 在催化汽油占汽油池比例70%的工况下,催化汽油烯烃体积分数的下降, 会使汽油池烯烃体积分数下降4.9 个百分点,这有益于全厂汽油调和。 稳定汽油烯烃体积分数下降较多得益于加氢LCO 中的四氢萘和十氢萘类化合物。 四氢萘和十氢萘作为供氢体极易在固体酸性催化剂上发生氢转移反应,给出的氢离子使汽油中烯烃发生饱和反应,四氢萘和十氢萘自身重新生成多环芳烃,在现有催化剂性能和反应工艺条件下,氢转移反应的选择性较高[5]。重油MIP-CGP 反应温度由514 ℃降至509 ℃,也有利于四氢萘类单环芳烃的氢转移比例升高[6]。从稳定汽油烯烃下降效果来看,重油催化裂化装置掺入加氢LCO 来降低汽油烯烃是可行的。

2.6 轻柴油性质

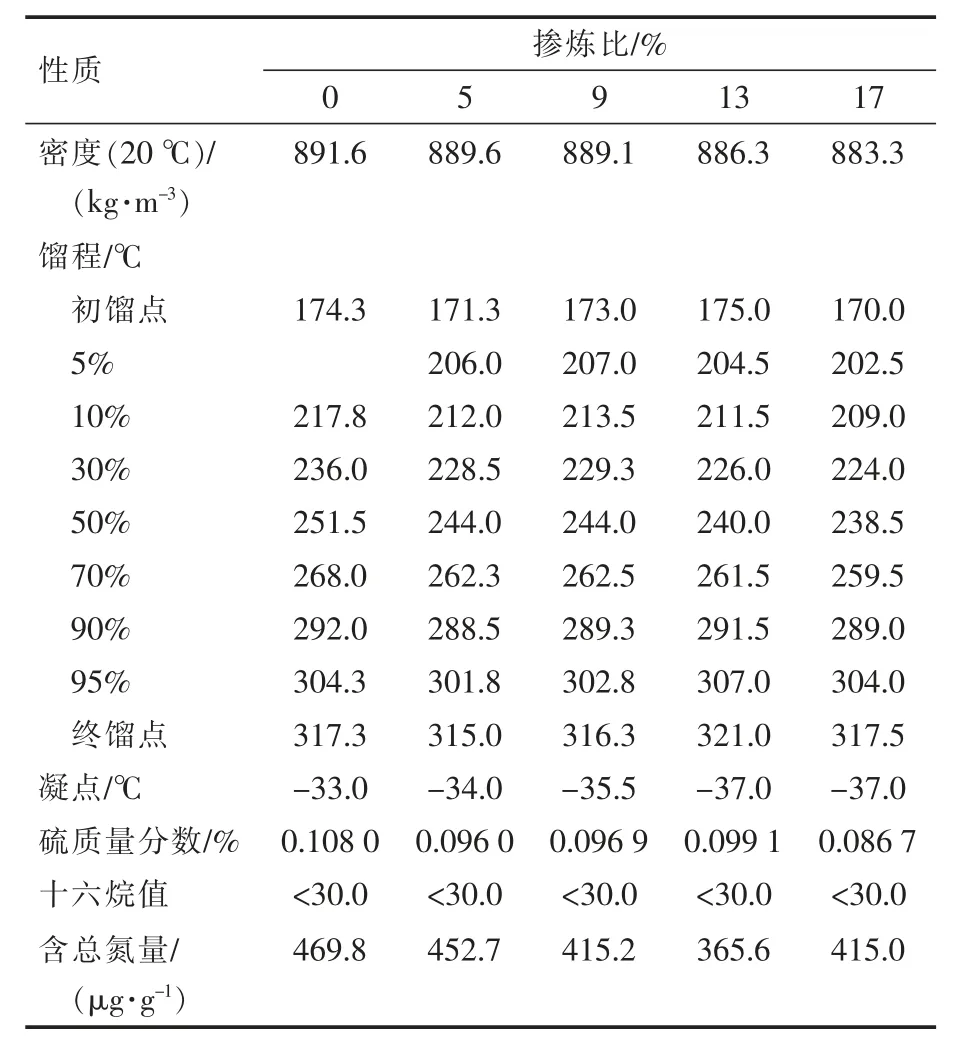

轻柴油性质如表9 所列。 可以看出,随着加氢LCO 掺炼比的提高, 轻柴油的密度逐步降低,主要是加氢后的LCO 在催化裂化过程中部分发生裂化反应和氢转移反应,剩余的加氢LCO 重新进入到轻柴油中,2 种柴油混合后使柴油密度低于蜡油和渣油裂化生成的轻柴油。

表9 加氢LCO 掺炼比对轻柴油性质的影响

2.7 柴汽比变化

回炼后,催化LCO 产量略有降低,催化汽油产量略有提高。因劣质的催化LCO 产量降低,柴油池中部分优质的直馏柴油可以撤出柴油池,转产乙烯裂解原料,催化汽油烯烃的降低,汽油池可以调和更多的催化汽油。 按重油催化裂化装置掺炼17%加氢LCO 计算,催化LCO 产量降低7.3 万t/a,柴油池可以撤出7.5 万t/a 的大庆油直馏柴油用于乙烯裂解原料;催化汽油产量增加1.6 万t/a,汽油池烯烃满足指标要求。 综合计算,全厂柴汽比由回炼加氢LCO 前的0.89 降至0.80,降低了0.09 个单位。

3 结论

a.加氢LCO 的硫质量分数小于0.000 1%,多环芳烃质量分数10.5%。

b.当大庆石化1.4 Mt/a 重油催化裂化装置回炼加氢LCO 后,原料在密度和馏程方面均显现出变轻的趋势,随着加氢LCO 掺炼比提高,提升管出口温度由514 ℃降至509 ℃, 反应器稀相压力由0.192 MPa 提高到0.207 MPa。

c.随着加氢LCO 掺炼比的提高,干气收率由3.3%降至2.6%,液态烃收率由21.0%降至18.2%,汽油收率由43.8%降至40.1%, 轻柴油收率由14.4%提高至24.1%;稳定汽油芳烃体积分数变化不大,烯烃体积分数由36%降至29%,轻柴油的密度也逐步降低。

d.全厂柴汽比由回炼加氢LCO 前的0.89 降至0.80,降低了0.09 个单位。