水峪煤业全煤巷综掘工作面降尘技术研究

2024-03-30柳瑞忠

柳瑞忠

(山西汾西矿业(集团) 有限责任公司,山西 介休 032000)

1 工程背景

水峪煤业81106 工作面开采太原组10+11 号煤层,煤层平均厚度7.95 m,煤层倾角1°~13°,平均倾角3°,煤层结构复杂,工作面东部为实体煤(距81104 工作面350 m),西邻井田边界,南距八采区边界约1 300 m,北邻八采区3 条大巷。工作面具体顶底板结构见表1。

表1 煤层顶底板结构Table 1 Coal seam roof and floor structure

目前正在掘进81106 工作面运输巷,巷道设计为矩形断面,净宽5.2 m,净高3.5 m,为全煤巷,采用综合机械法掘进。由于煤层普式硬度仅为0.5~0.96,且湿润性差,导致煤层干燥且易碎,在掘进过程中产生大量的粉尘,现有除尘系统治理下的总粉尘浓度仍较高,作业能见度较低,严重影响安全生产及工人健康。因此,考虑在风筒出风口处安置附壁控尘风筒[1],为达到理想的降尘效果,需对控尘风筒合理的轴径向出风比进行研究。

2 数值模拟分析

2.1 建立模型

根据81106 运输巷掘进工作面实际情况,模型中各风筒、掘进机及司机的位置关系如图1(a)所示,采用Fluent 数值模拟软件建立CFD 模型如图1(b) 所示。模型中实体的表面均设置为无滑移边界,风筒出风口为自由流体。

图1 数值模型Fig.1 Numerical model

采用附壁控尘风筒后,由于其可在轴向及径向同时出风,在除尘器前方形成一道风墙,将掘进产生的粉尘控制在掘进面范围内,并有除尘器及抽尘风筒吸出,有效防止粉尘向掘进面后方扩散,并使司机等作业人员处于新鲜风流下工作。

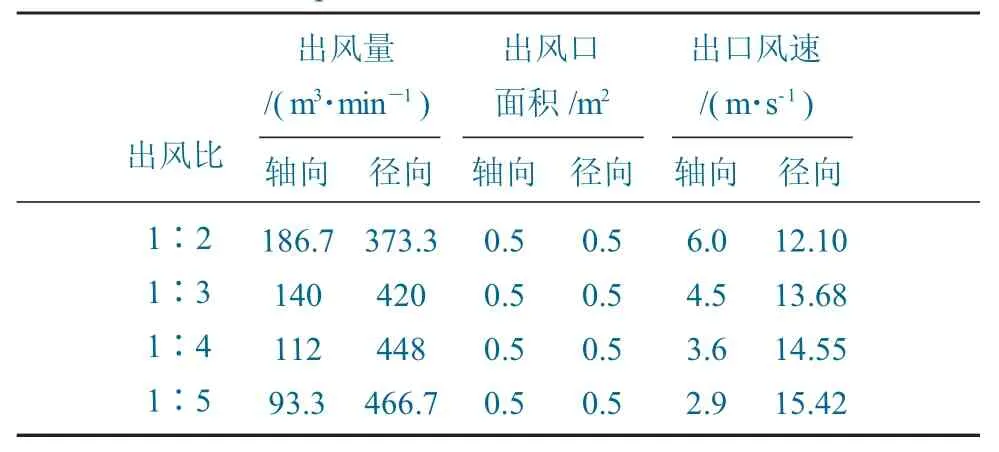

根据现场情况,设置风筒总供风量为560 m3/min,分别选取附壁的风筒轴径向出风比为1∶2、1∶3、1∶4、1∶5 进行模拟分析,各轴径向出风比的具体风流分配参数见表2。

表2 附壁风筒轴径向模拟风流参数分配Table 2 Distribution of axial and radial simulated airflowparameters of wall-attached duct

2.2 模拟结果分析

选取距底板高度2.5 m 的位置进行风流场的分析,如图2 所示。

图2 风流场云图Fig.2 Cloud picture of wind flowfield

由图2 可以看出,随着轴径向出风比的减小,径向出风量增大,掘进面迎头的低风速(低于0.25 m·s-1) 的范围逐渐扩大,不利于瓦斯的及时排出,容易在工作面形成瓦斯积聚,存在一定的安全隐患。而抽尘风筒附近的低风速区域则随着轴径向出风比的减小而减小,有利于粉尘的抽出。出风比为1∶2 及1∶3 时的低风速范围相对较小,且大部分位于掘进面风流回转侧,便于探测瓦斯浓度并预警示,出风比为1∶4 及1∶5 时的风速范围较大,且基本覆盖了整个巷道断面,不利于现场预警管理。

不同轴径向出风比的粉尘浓度分布云图如图3所示。

图3 粉尘浓度分布云图Fig.3 Distribution cloud of dust concentration

由图3 可知,当轴向出风比为1∶3、1∶4 及1∶5 时,粉尘基本集中在掘进面迎头后方4 m 的范围内,未出现向后扩散的趋势;而轴向出风比为1∶2 时,粉尘集中区域较大,司机位置完全处于高粉尘浓度环境下,降尘效果较差。

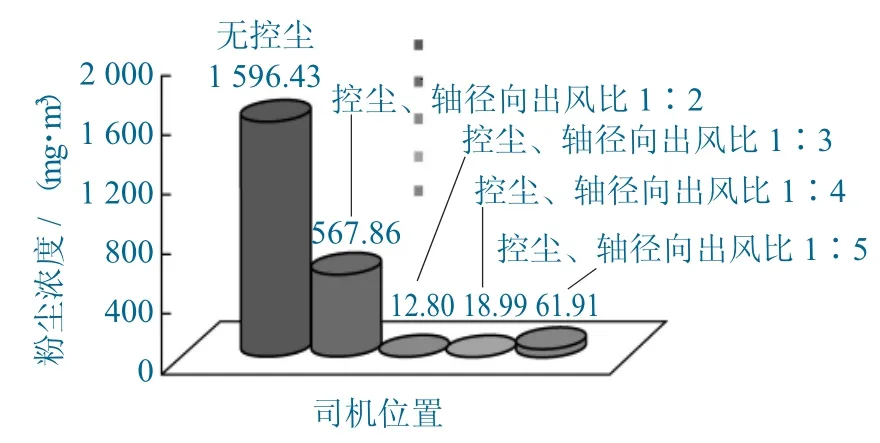

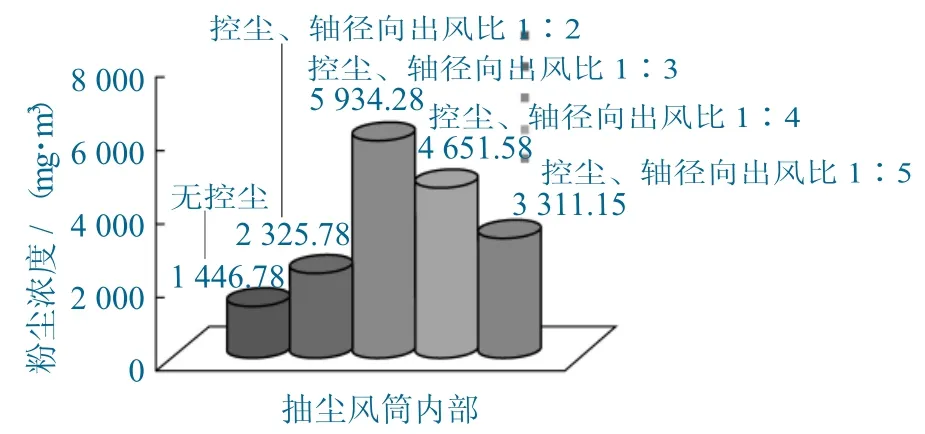

提取司机位置处及抽尘风筒内的粉尘浓度进行对比分析,如图4 ~图5 所示。

图4 司机处粉尘浓度对比Fig.4 Comparison of dust concentration at driver's place

图5 抽尘风筒内粉尘浓度对比Fig.5 Comparison of dust concentration in dust extraction duct

由图4 可知,未安设附壁风筒进行控尘处理时,司机位置处的粉尘浓度达到了1 596.43 mg/m3;安设了附壁风筒后,司机处的粉尘浓度大幅降低,轴径向出风比为1∶2 时,司机处的粉尘浓度降低至567.86 mg/m3;轴径向出风比为1∶3 时,司机处的粉尘浓度降至最低,为12.80 mg/m3;轴径向出风比为1∶4 时,司机处的粉尘浓度降低至18.99 mg/m3;轴径向出风比为1∶4 时,司机处的粉尘浓度相比1∶2、1∶3 时有所升高,为61.91 mg/m3。

由图5 可知,未安设附壁风筒进行控尘处理时,抽尘风筒内的粉尘浓度最高仅为1 446.78 mg/m3,大部分粉尘在掘进面积聚并向后方扩散,作业环境较差;轴径向出风比为1∶3 时,抽尘风筒的抽尘效率最高,其抽吸粉尘浓度最高达到了5 934.28 mg/m3;轴径向出风比为1∶2 时,抽尘风筒的抽尘效率相对较低,其抽吸粉尘浓度最高为2 325.78 mg/m3;轴径向出风比为1∶4 及1∶5 时,抽尘风筒抽吸粉尘浓度最高分别为4 651.58 mg/m3及3 311.15 mg/m3。

综上分析,附壁风筒轴径向出风比为1∶3 时的司机处粉尘浓度最低,且抽尘风筒的吸尘效率最高,降尘效果最佳。

3 现场应用效果分析

3.1 直观效果分析

未采用附壁风筒进行控尘降尘处理前,掘进面后方35 m 范围内粉尘浓度较大,能见度较低,司机凭借经验进行巷道截割,巷道成型质量较差。安设附壁风筒后,掘进面能见度大幅改善,粉尘大部分被抽出,司机割煤视眼较清晰,巷道断面成型质量较高。

3.2 出风比现场对比分析

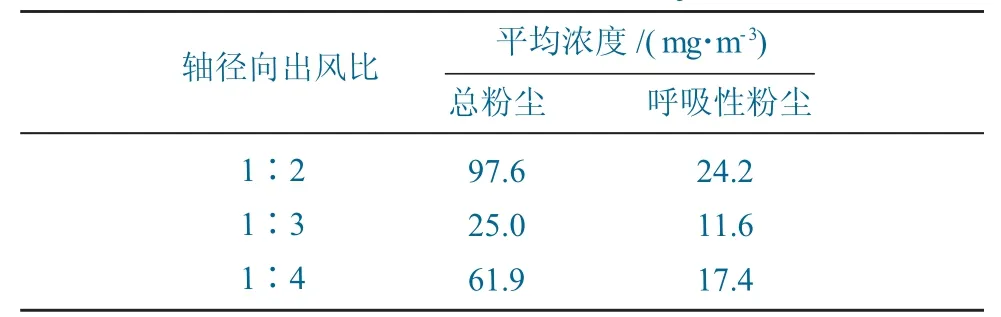

为明确附壁风筒合理的轴径向出风比,在现场布置好控尘系统后,分别进行了1∶2、1∶3 及1∶4 的轴径向出风比控尘试验,并对司机处的粉尘浓度进行实时监测,并汇总结果见表3。

表3 不同出风比司吉处粉尘浓度现场试验Table 3 Field test of dust concentration at different outlet ratios in Siji

由表3 可知,3 种轴径向出风比下,司机位置的粉尘浓度均得到了控制,其中出风比为1∶3 时的控尘效果最佳,其总粉尘平均浓度为25.0 mg/m-3,呼吸性粉尘平均浓度为11.6 mg/m-3,结合数值模拟结果,最终确定附壁风筒合理的轴径向出风比为1∶3。

3.3 综合效果分析

在81106 运输巷掘进工作面,采用1∶3 轴径向出风比进行长期试验,并对司机位置处及掘进机后方5 m 处进行粉尘浓度监测,与优化前的粉尘浓度进行对比,结果见表4 所示。

表4 81106 运输巷掘进面粉尘浓度测试Table 4 Test of dust concentration in tunneling face of 81106 transportation roadway

由表4 可知,掘进机掘进时产生的原始粉尘中,司机位置的总粉尘浓度高达2 655 mg/m3,呼吸性粉尘浓度高达607 mg/m3,仅开启除尘器进行降尘处理时,司机处总粉尘浓度降低至1 221.2 mg/m3,呼吸性粉尘浓度降低至309.7 mg/m3,总粉尘及呼吸性粉尘的降尘效率分别为54.38%及48.98%;而同时开启除尘器及1∶3 轴径向出风比的附壁风筒后,司机位置的总粉尘浓度降低至25.9 mg/m3,呼吸性粉尘浓度降低至12.4 mg/m3,总粉尘及呼吸性粉尘的降尘效率分别高达99.02%及97.96%,明显优于原除尘系统。

掘进机机尾后5 m 的原始总粉尘浓度为906 mg/m3,原始呼吸性粉尘浓度为223 mg/m3,仅开启除尘器进行降尘处理时,总粉尘浓度降低至482.5 m3,呼吸性粉尘浓度降低至127.4 mg/m3,降尘效率分别为46.74%及42.87%;而同时开启除尘器及附壁风筒后,总粉尘浓度降低至22.2 mg/m3,呼吸性粉尘浓度降低至8.2 mg/m3,降尘效率分别达到了97.55%及96.32%。

可以看出,采用1∶3 轴径向出风比的附壁风筒后,整个掘进面的粉尘浓度大幅降低,其中总粉尘降尘率为98.28%, 呼吸性粉尘的降尘率为97.14%。治理效果十分显著,保证了矿井的安全高效生产。

4 结论

(1) 通过数值模拟分析了附壁风筒不同轴径向出风比下,掘进面风速及粉尘浓度的变化情况,并结合现场对比试验,综合确定出合理的轴径向出风比为1∶3。

(2) 现场应用结果表明,采用1∶3 轴径向出风比的附壁风筒后,司机位置的总粉尘浓度降低至25.9 mg/m3,呼吸性粉尘浓度降低至12.4 mg/m3,掘进机后5 m 处总粉尘浓度降低至22.2 mg/m3,呼吸性粉尘浓度降低至8.2 mg/m3,治理效果显著,保证了矿井的安全高效生产。