龙华煤矿浅埋煤层区段煤柱合理宽度研究

2024-03-30齐晓华王力王冬冬李彦云

齐晓华,王力,王冬冬,李彦云

(陕西煤业化工集团孙家岔龙华矿业有限公司,陕西 榆林 719300)

0 引言

陕北矿区煤炭资源储量巨大,是我国煤炭重点开发基地,促进了地区社会经济的高速发展。然而浅埋煤层工作面快速推进引起剧烈的矿压显现问题,对安全高效开采提出了更高的要求[1-3]。目前,相邻工作面间留设区段煤柱以保障接续工作面安全回采。区段煤柱留设宽度过大将造成煤炭资源的浪费,留设宽度较小又难以维护回采巷道的稳定,因此,研究区段煤柱留设宽度的合理性对矿井安全高效开采具有重要的研究意义和实践价值[4-5]。

我国学者对浅埋煤层区段煤柱合理宽度留设进行了大量研究。黄庆享等[6]以柠条塔矿为工程背景,采用物理模拟实验及数值模拟揭示了采动影响下不同宽度和留设形式的区段煤柱应力演化和塑性区分布特征;张斌等[7]通过建立力学模型对浅埋煤层长壁开采4 种不同宽度的区段煤柱稳定性进行分析计算,得到其不同的失稳系数;杨俊哲等[8]对布尔台矿采动影响下不同宽度煤柱的力学响应规律及围岩塑性区分布特征进行了研究,确定了区段煤柱的合理尺寸;胡大冲等[9]对杨家村煤矿宽、窄条件下煤柱稳定性进行研究,确定了工作面的合理区段煤柱尺寸,提高了矿区的经济效益;陈学华等[10]对不同煤柱宽度的塑性区演化及应力场分布进行对比分析,结合现场围岩变形规律及相关支护结构的力学响应特征,得到了区段煤柱的留设尺寸;张立生等[11]采用UDEC 软件模拟了高家梁煤矿不同宽度下区段煤柱围岩稳定性及应力演化规律,确定了煤柱尺寸,提高了经济效益。

目前,龙华煤矿3-1煤层区段煤柱留设依据陕北矿区浅埋煤层开采所得经验。在实际回采过程中并未发生采场明显底鼓、片帮及顶板大范围下沉等现象,因此,认为该矿井区段煤柱宽度具有一定的优化空间,以达到安全生产和提高经济效益的目的。本文以龙华煤矿30203 工作面为研究背景,通过现场实测及理论分析,得出煤柱留设宽度的合理值,并采用UDEC 数值模拟分析不同宽度煤柱塑性区分布特征,确定合理煤柱留设尺寸。

1 概况

龙华煤矿位于陕西省神木市孙家岔镇境内,是典型的厚风积沙浅埋煤层。30203 工作面属302 盘区,走向长2 728 m,倾向长295 m,倾角0~3°,平均1°,埋深100 m,煤层厚度2.35~5.27 m,平均3.88 m。北部为井田边界,西部为30204 工作面,东部为30202 工作面,南部为3-1煤大巷保安煤柱,30203 工作面与30204 工作面之间区段煤柱宽度为20 m。顶底板情况见表1。

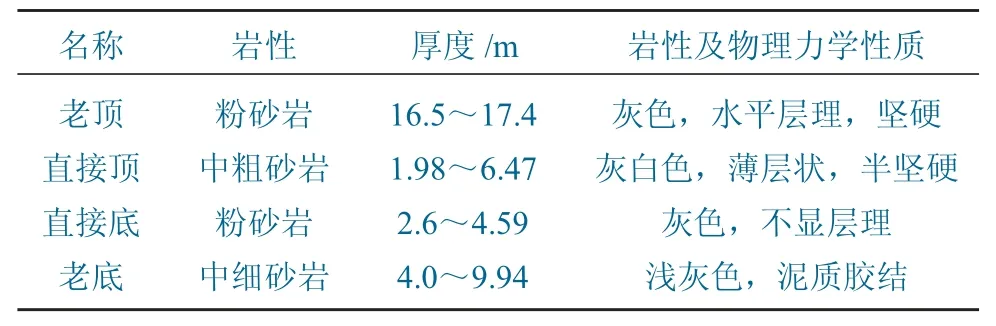

表1 30203 工作面顶底板一览Table 1 Roof and floor of No.30203 Face

2 区段煤柱稳定性实测分析

2.1 现场监测方案

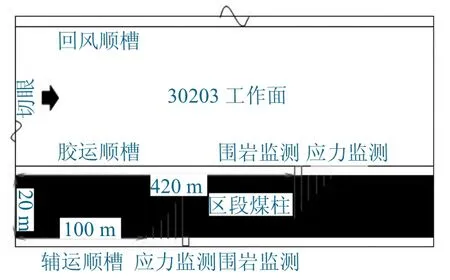

为了研究区段煤柱的稳定性,以龙华煤矿30203 工作面区段煤柱为研究对象,分别在30203工作面胶运顺槽和辅运顺槽进行煤柱应力及巷道围岩变形监测。随着工作面位置与超前支承压力影响范围之间的关系,可为30203 工作面区段煤柱尺寸优化提供依据。

本次监测共分两个区段,一区段为胶运顺槽距切眼420 m 处,二区段为辅运顺槽距切眼100 m处。两区段布置方案一致,均在煤柱侧巷中间位置布置6 个应力监测孔,孔深分别为1、2、3、4、5、10 m,孔间距1 m,在各孔底处安装1 个钻孔应力计;并在应力监测区进行巷道围岩变形监测,监测顺槽两帮移近量及顶板下沉、离层情况,具体布置方案如图1 所示。

图1 现场监测布置示意Fig.1 Layout of on-site monitoring

2.2 监测结果分析

2.2.1 位移监测结果分析

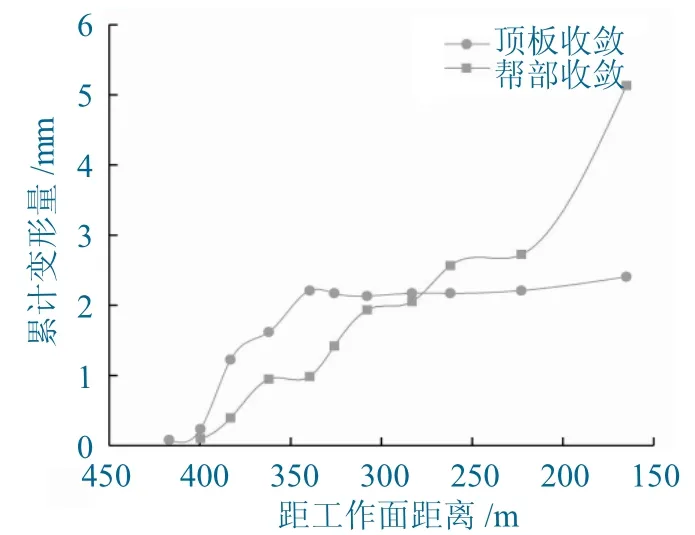

区段一两帮收敛量变形规律如图2 所示。当区段一测点距离工作面回采位置250 m 时,胶运顺槽两帮变形量最大值为2.4 mm,顶板下沉量最大值为3 mm;随着监测点与工作面距离减小,顶板下沉量逐渐增大,顶板最大累积下沉量为5 mm。

图2 区段一监测围岩变形曲线Fig.2 Surrounding rock deformation curve of No.1 Section

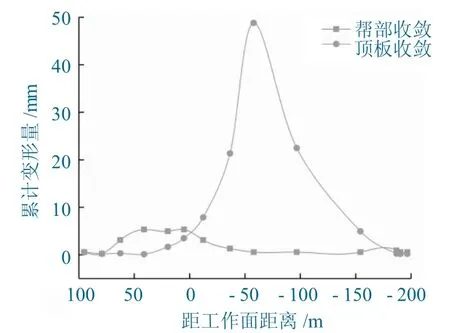

区段二围岩变形数据如图3 所示。当区段二测点距离工作面回采位置超过40 m 时,辅运顺槽顶板及两帮变形量均极小;区段二测点距离工作面小于40 m 后,两帮最大累积变形量为5 mm。当区段二距离工作面回采位置小于10 m 后,顶板下沉量快速增大,随着监测点进入采空区后50 m,顶板下沉量最大值为50 mm。工作面推过监测区段二190 m 后,顺槽顶板与两帮累积收敛值较小。

图3 区段二监测围岩变形曲线Fig.3 Surrounding rock deformation curve of No.2 Section

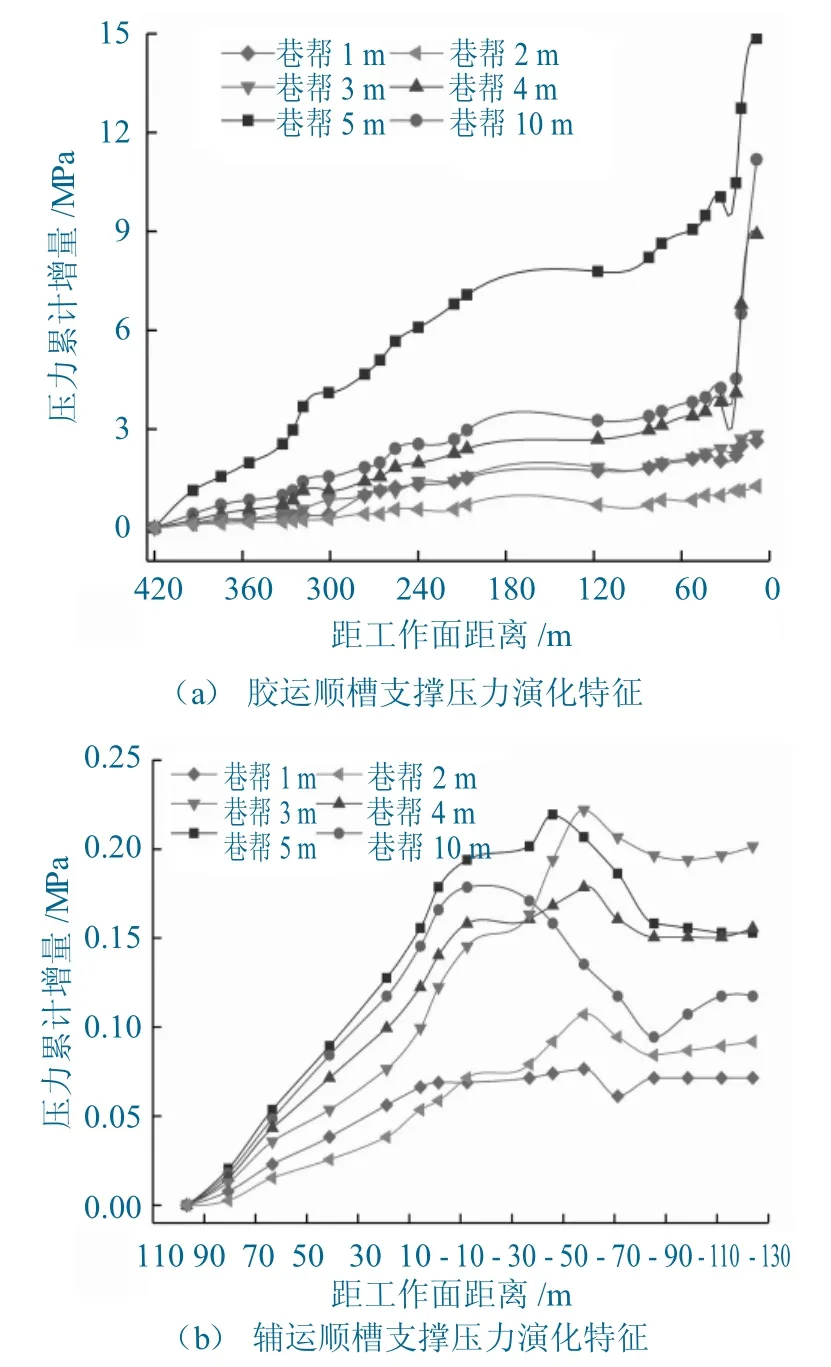

2.2.2 煤柱压力监测分析

巷帮煤柱支撑压力监测变化如图4 所示。由煤柱应力监测结果可知,距工作面25 m 时,胶运顺槽侧4、5、10 m 处测点压力同时增大,说明煤体进入应力峰值区,因此判定胶运顺槽侧煤柱峰值应力区为5 m,工作面超前支承压力影响范围为25 m。由图4(b) 可知,距工作面20 m 时,辅运顺槽侧煤柱3、4、5、10 m 处测点煤柱压力值增大进入应力峰值区,因此判定此区域煤柱峰值应力为4 m,工作面超前支承压力影响范围为20 m。

图4 巷帮煤柱支撑压力监测变化Fig.4 Monitoring changes of support pressure of roadway side coal pillar

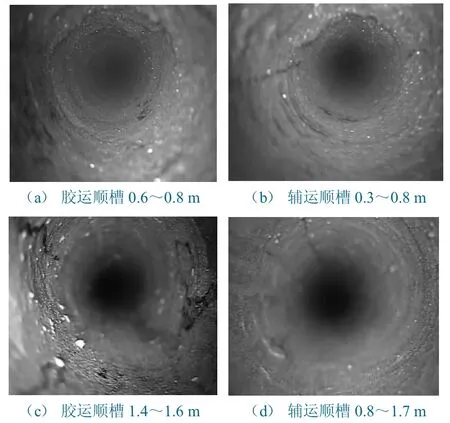

2.2.3 区段煤柱破碎区监测分析

采用钻孔窥视仪对顺槽两侧进行窥视,如图5所示,工作面回采前,巷道围岩裂隙较少,破裂区范围小于0.8 m。受采动应力影响,煤柱破裂区范围达到0.8 ~1.7 m。说明在工作面推过两监测区后,两顺槽顶板较为完整且均未出现离层现象。巷道围岩整体处于稳定状态,顶板与两帮累积收敛值较小,也说明现有20 m 区段煤柱宽度留设富裕,具有一定优化空间。

图5 采动前后区段煤柱破裂区钻孔窥视结果Fig.5 Borehole peeping results of section coal pillar fracture zone before and after mining

3 区段煤柱合理宽度理论计算

根据大量研究及工程实践[12-13]可知,区段煤柱保持稳定时留设的煤柱合理宽度B至少为:

根据库仑准则推导的煤柱屈服区宽度计算公式如下:

式中:R为煤柱屈服宽度,m;M为煤柱高度,m;d为开采扰动因子,d=1.5~3.0;λ 为屈服区与核区界面处的侧压系数;C为煤层与顶底板接触面的粘聚力,一般为0.1~20 MPa;φ0为煤层与顶底板接触面的摩擦角,一般为1°~35°;σzl为煤柱极限强度,MPa;Px 为煤壁侧向约束力,MPa。

对于龙华煤矿区段煤柱,因煤柱侧向约束力Px=0,则式(2) 可以简化为:

带入龙华煤矿30203 工作面相关参数,煤柱高度M=3.88 m;综采扰动因子d=2.0;屈服区与核区界面处的侧压系数λ=0.18;煤层与顶底板接触面的粘聚力C=3 MPa;煤层与顶底板接触面的摩擦角φ=30°;煤柱极限强度σzl=17.8 MPa。则R=3.53 m,无核区煤柱的最小宽度a0=2R=7.06 m。

因此,可得出龙华煤矿30203 工作面区段煤柱至少应为14.82 m。

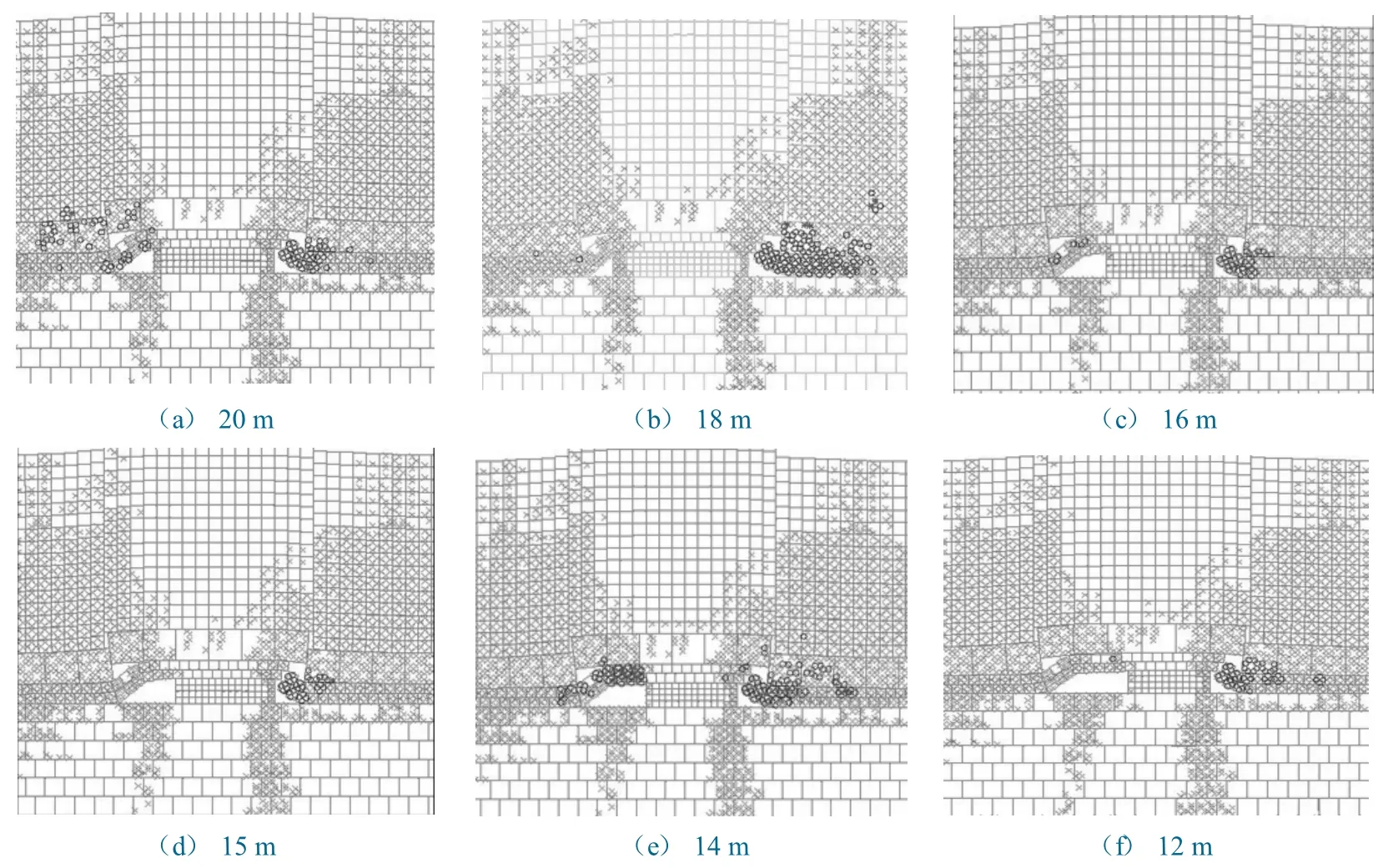

4 区段煤柱合理宽度数值模拟分析

采用UDEC 模拟软件对龙华煤矿30203 工作面区段煤柱的合理宽度进行模拟分析,分别模拟煤柱宽度为20、18、16、15、14、12 m 时煤柱塑性区分布特征,如图6 所示。两侧工作面回采完后,从左依次回采完成对煤柱尺寸的优化研究,从而确定30203 工作面区段煤柱的合理宽度。

图6 不同宽度区段煤柱的塑性区分布特征Fig.6 Distribution characteristics of plastic zone of coal pillars with different widths

从图6 可以看出,区段煤柱20 m 宽时,左侧塑性区宽度2 m,右侧塑性区宽度3 m,煤柱的弹性区为15.0 m,这与现场实测得到的弹性区宽度基本一致;煤柱18 m 宽时,左侧塑性区宽度2 m,右侧塑性区宽度2 m,煤柱的弹性区为14.0 m;煤柱16 m 宽时,左侧塑性区宽度2 m,右侧塑性区宽度3 m,煤柱的弹性区为11.0 m;15.0 m 煤柱条件下,左侧塑性区宽度2 m,右侧塑性区宽度3 m,煤柱的弹性区为10 m;14.0 m 煤柱条件下,左侧塑性区宽度2 m,右侧塑性区宽度4 m,煤柱的弹性区为7 m,小于2 倍的采高(2×3.88=7.56 m),不能够满足煤柱安全稳定的要求。12.0 m 煤柱条件下,采空区侧塑性区宽度1 m,顺槽侧塑性区宽度5 m,煤柱的弹性区为6 m,不大于2 倍的采高。综合上述分析,认为留设15 m 宽区段煤柱能够满足矿井安全生产需求,也能保障煤柱稳定性。

5 结论

(1) 现场实测得出了胶运顺槽侧煤柱峰值应力为5 m,煤柱超前支承压力影响范围为25 m,辅运顺槽侧煤柱峰值应力为4 m,煤柱超前支承压力影响范围20 m。钻孔窥视得出了20 m 宽区段煤柱破碎区范围在0.8 ~1.7 m。

(2) 依据摩尔库伦准则,结合龙华煤矿30203 工作面相关参数,计算得出区段煤柱合理宽度应大于14.82 m。

(3) 采用UDEC 数值模拟分析了不同煤柱宽度时煤柱应力分布特征,最终得出15 m 区段煤柱的合理性,验证了理论计算的准确性。