天津空客A330宽体机厂房焊接加固过程结构性能监测与分析

2024-03-29陈志华王昭著刘红波杨向燚张晓光

陈志华,王昭著,刘红波, 2,陈 宇,杨向燚,张晓光

天津空客A330宽体机厂房焊接加固过程结构性能监测与分析

陈志华1,王昭著1,刘红波1, 2,陈 宇3,杨向燚3,张晓光4

(1. 天津大学建筑工程学院,天津 300072;2. 河北工程大学土木工程学院,邯郸 056038;3. 天津天保建设发展有限公司,天津 300308;4. 天津建工科技有限公司,天津 300499)

大跨度钢桁架加固方法多采用焊接加固增大截面法.针对大跨度钢桁架屋盖整体结构的负载焊接加固,以天津空客A321(A330宽体机厂房)屋盖为例,采用4片角钢,分肢与原H型钢的翼缘、腹板分别焊接的加固方式,设计了合理的焊接加固方案与监测方案,对结构关键构件在焊接加固过程中的应力、应变进行监测.以监测数据为依据,研究分析焊接加固过程中型钢与加固角钢的应力响应规律,验证钢桁架梁采用角钢焊接加固的传力有效性,判断焊接热输入的影响范围.结果表明:在负载焊接加固的过程中,局部高温热影响区引起应力重分布,加固角钢的存在对原有型钢构件起到了相应的承担作用,焊接加固过程中结构的安全性可以得到保证.此外,焊接加固时,通过监测相邻杆件的应力和应变,分析表明焊接热影响的范围在两个节间范围内,且带来的应力响应较小.

钢桁架梁;负载状态;焊接加固;现场监测

近年来,随着钢结构建筑的持续增长,出现的质量问题也随之增多.许多钢结构建筑由于年久失修、使用功能的改变、设计或施工不当、遭遇自然灾害等原因[1],结构的安全性、适用性和耐久性难以保证.因此,加固和改造技术的发展势在必行.在确保结构的安全性、适用性和耐久性的基础上,如何减少加固施工的成本、提升施工的效率等,是业界持续追求和探索的目标.

在负载情况下,由于焊接加固施工具有耐久性好、施工灵活性高、造价低等优点,往往成为钢结构加固的首选方案[2-3].Brown[4]运用简化模型来计算负载下焊接加固钢柱的极限承载力,结果表明加固形式和初始负载大小会影响加固后钢柱的承载能力;Martin等[5-6]采用ANSYS对不同初始负载下两种不同加固方式的钢柱进行了研究,所选用应力比为0.3、0.5及0.7;Liu等[7-8]和Gannon[9]考虑不同的初始荷载、加固方案为钢梁下翼缘焊接钢板和钢梁两侧焊接竖向钢板,研究结果表明初始负载大小对加固后钢梁稳定承载力有较大影响,对加固后全截面屈服承载力几乎无影响;龚顺风等[10]通过有限元软件分析了不同初应力、板厚、长度的钢柱加固后受力性能;蒋立等[11]建立了72个有限元压弯构件模型进行分析,认为焊接残余变形热输入、初始应力水平、柱子长细比的影响依次减少;牛犇等[12]以天津国贸钢结构加固为工程示例,进行了H型变箱型焊接加固支撑和在下翼缘焊接T形钢加固H型钢梁的试验.然而国内外研究多以单根构件为研究对象,且构件的试验环境处于实验室理想条件下,关于现场施工条件下整体结构局部的负载焊接加固试验研究还比较匮乏.

为研究钢桁架屋盖结构在焊接加固过程中的实际结构响应规律,本文以空客A321(A330宽体机厂房)改造工程项目为例,通过实测应力应变,研究分析焊接加固过程中型钢与加固角钢的应力响应规律,验证钢桁架梁采用角钢焊接加固的合理性,判断焊接热输入造成的影响范围.

1 焊接加固形式

1.1 工程概况

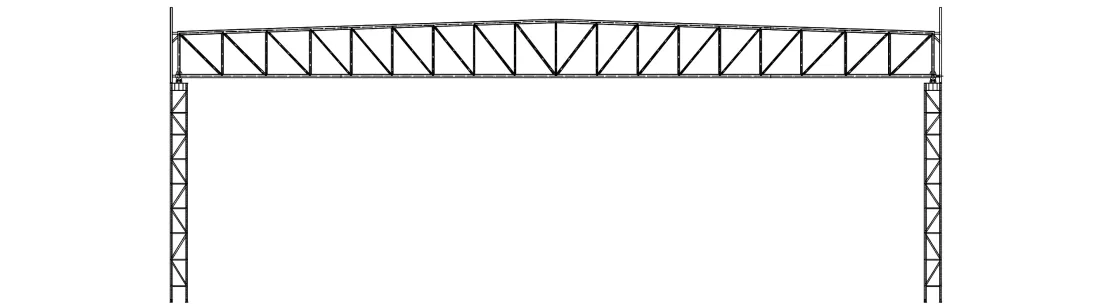

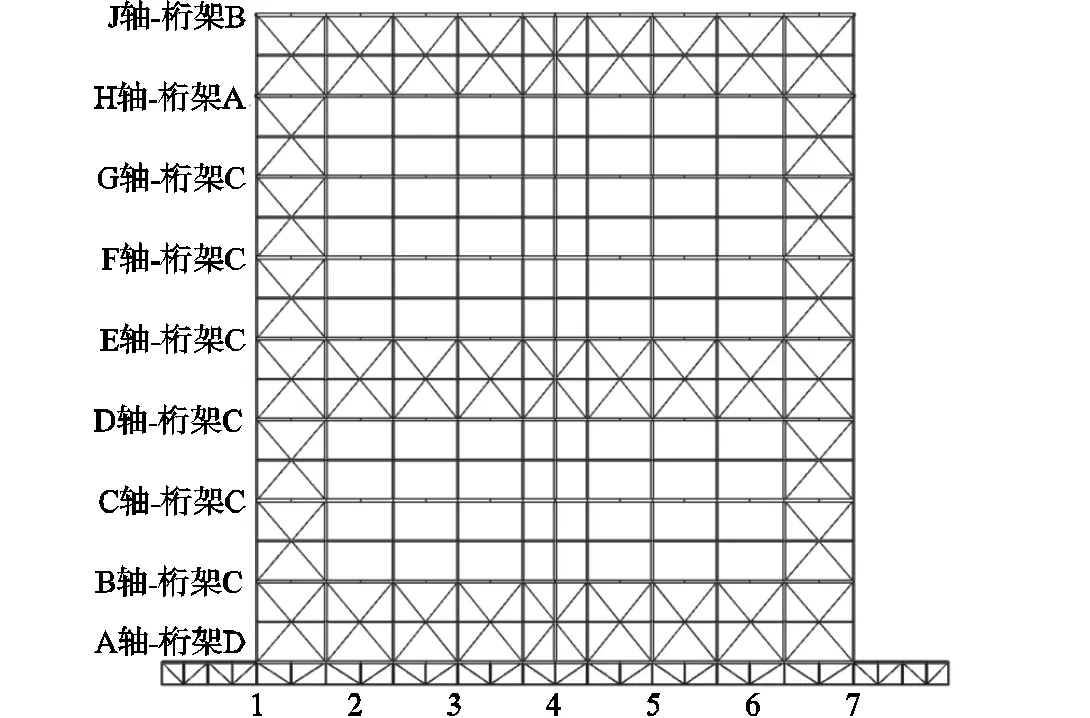

空客A321(A330宽体机厂房)采用大跨度屋盖钢桁架结构,建筑使用性质以称重功能为主,由大厅及其附属用房组成.大厅为全钢结构,跨度73.7m,进深80m,下弦标高20.00m,排架柱采用钢格构柱,屋盖为H型钢桁架,屋盖钢桁架与排架柱通过固定球铰支座连接,单榀排架布置及屋架结构平面布置如图1和图2所示,除屋盖钢桁架采用Q345B钢材外,其他构件采用Q235钢材.该建筑自2018年投入使用至今,状况良好.现屋架下弦需加装轻型吊车梁设备,起重量1.5t,跨度16.6mm+16mm+16mm+16.6mm,布置范围1~7轴/A~H轴.在增加吊车荷载作用下,原结构部分杆件应力比接近于1.0.为了保证吊车后续使用的安全性及抗震要求,需对整个屋面桁架系统进行加固处理.

本工程的施工可采用卸荷加固或负荷加固,若采用对桁架节点回顶的方式进行卸荷,对桁架回顶荷载较大,在反力作用下易造成地坪板的开裂,故采用负荷下焊接加固.

图1 单榀排架布置示意

图2 屋架结构平面布置示意

1.2 焊接加固方式

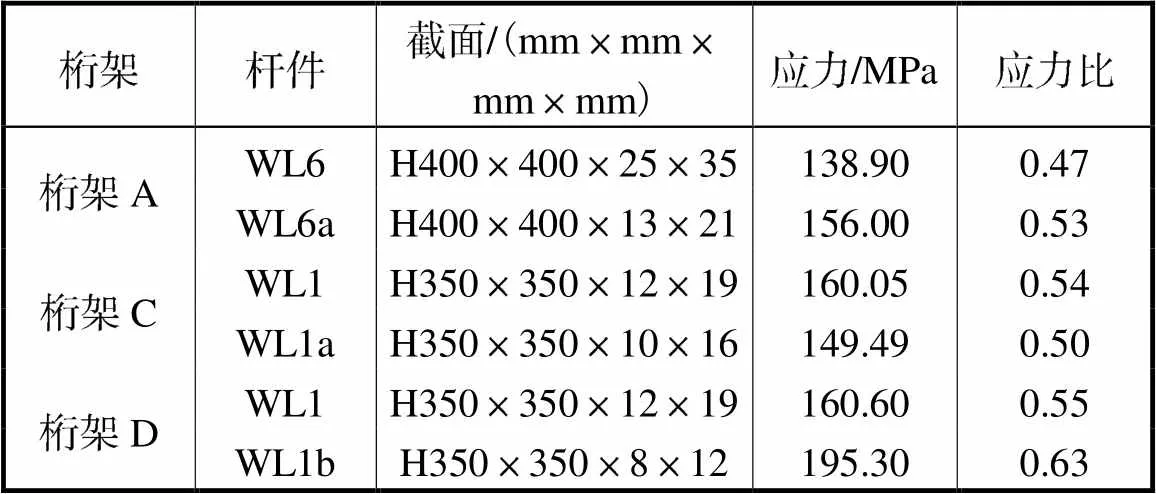

在进行焊接加固之前,首先用ANSYS软件分析该结构在施工阶段下结构的工作状况,确定结构的变形和构件的应力比在《钢结构加固设计标准》(GB 51367—2019)[13]允许值之内,各桁架杆件应力比限值如表1所示,满足间接承受动力荷载作用,或仅承受静力荷载作用的结构应力比限值在0.65以下.综合考虑施工过程的影响及使用阶段的要求,钢桁架梁的加固方式采用4片角钢,分肢与H型钢的翼缘、腹板分别焊接,焊接加固方式如图3所示.

表1 杆件应力比限值

Tab.1 Limit values for the stress ratio of rods

图3 焊接加固方式

2 焊接加固方案

2.1 整体结构焊接加固流程

通过对原有结构在增加吊车荷载后各工况下的真实应力比进行验算,确定应力超限杆件,明确焊接加固部位,焊接加固部位如图4所示.桁架加固首先采用定位架将角钢贴紧后进行点焊,点焊完成后拆除定位架,进行下一处安装.将加固角钢点焊在相应需要加固部位后,正式焊接加固E轴部位桁架,然后由E轴对称向两侧加固,最后加固A轴、H轴桁架,具体加固顺序为E轴→D轴→F轴→C轴→G轴→B轴→H轴→A轴.

图4 焊接加固部位

桁架A:先加固下弦杆件,然后加固上弦杆件,上弦加固时由跨中向两边加固.桁架C:由跨中向两边加固上弦杆件.桁架D:先加固两端的上弦杆件,然后由跨中向两边加固上弦杆件.

2.2 单根杆件焊接加固顺序

由于现场环境较为复杂,且工人实际焊接过程为高空作业,实际杆件长4m,除杆件端部焊缝长度75mm外,其余均采用跳焊150mm(100mm)焊缝,焊缝位置如图5和图6所示.

图5 焊缝位置布置

图6 焊缝位置剖面

焊接流程如下:①焊接剖面位置2、7处的第1段75mm焊缝,对称同时焊接;②焊接剖面位置2、7处的第3段150mm焊缝,对称同时焊接;③…;⑨焊接剖面位置2、7处的第17段75mm焊缝,对称同时焊接.

同上,依次完成第2段、第4段、…、第16段焊缝的焊接.

重复上述步骤,焊接完成剖面位置1、8处,3、6处,4、5处的焊缝,对称同时焊接.焊前使用测温枪测定焊接部位表面温度,温度低于100℃方可继续焊接,反之等待温度降低.

同理按照上述单根杆件加固顺序完成单榀桁架的加固.

3 焊接加固全过程监测

关键部位杆件内力受焊接加固过程影响较大,为保证后续施工过程的安全进行,验证加固后焊接加固过程中加固角钢与型钢的应力变化情况,有必要对关键部位处构件的内力进行监测.

3.1 测点布置

根据应力应变监测测点布置的基本原则,测点布置应该能够准确和全面地反映结构构件的应力状态,在施工中承受较大荷载,受力关键部分要予以重点监测.

3.1.1 长期监测测点

本工程的长期监测方法[14-18]为通过振弦式应变计测量构件的应力,对焊接加固构件的典型H型钢和加固角钢等主要受力构件进行了应力监测.其中每个测点的应力测量采用振弦式钢板(应变)计焊接在钢构件上下表面的方法,通过测量应变进而得到相应的应力.综合考虑各方面的因素,全程应力监测采用YXR-4058型振弦式钢板(应变)计,并配套使用WKD5987多功能监测分析采集仪,该仪器可实现对振弦式应变计数据的定时连续采集,且满足无线采集的要求,不影响现场施工,实现了连续监测的目的.

对于单根杆件,为了研究角钢和H型钢的协同受力作用,在H型钢的腹板、上下翼缘以及4片角钢上布置测点,一组7个测点,共4组;加固桁架共3类,分别为桁架A、桁架C、桁架D,4组测点选取H轴-桁架A、E轴-桁架C、A轴-桁架D进行测点布置;以E轴-桁架C为典型受力桁架,在桁架C周围的腹杆及弦杆布置测点.具体振弦式应变计测点位置如图7所示,VST代表振弦式应变计.在全部加固角钢点焊至原型钢上后,振弦式应变计即焊接至相应测点位置.

(a)测点布置三维图

(b)E轴-桁架C周围杆件测点布置

(c)施工现场振弦式 (d)振弦式应变计应变计布置布置剖面图

图7 振弦式应变计测点布置

Fig.7 Layout of the measuring points for the vibrating wire strain gauge

3.1.2 焊接过程监测测点

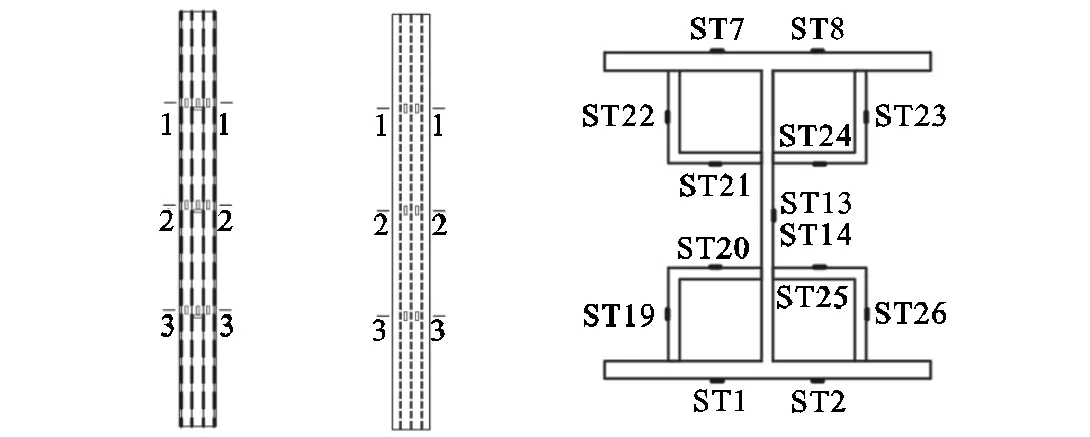

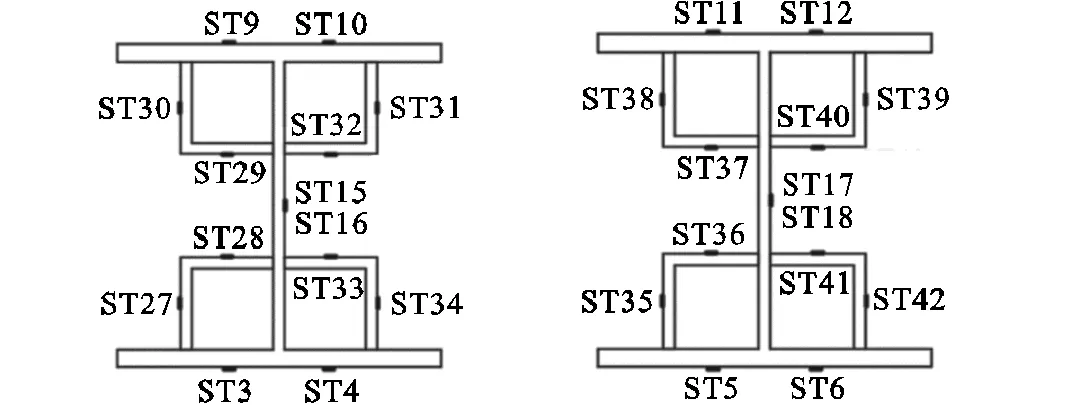

在不影响工程施工的前提下,长期监测采用无线监测,由于工程所处地理位置信号偏弱,虽然长期监测满足要求,但焊接过程对其有一定的影响.故在施工监测仪器布置的基础之上,综合考虑监测方案以及现场条件,选择E轴桁架跨中上弦有焊接加固的杆件作为监测对象,加固角钢尺寸L350mm×12mm,型钢尺寸HW350mm×350mm×12mm×19mm.在该杆件1/4、1/2、3/4截面部位布置应变片,具体位置如图8~图10所示,ST代表应变片.所有应变片均在点焊完成后,正式焊接加固之前布置.

图8 应变片测点上弦平面布置

(a)整体杆件 (b)1-1剖面图

(c)2-2剖面图 (d)3-3剖面图

图9 应变片测点位置示意

Fig.9 Location diagram of the strain gauge measuring points

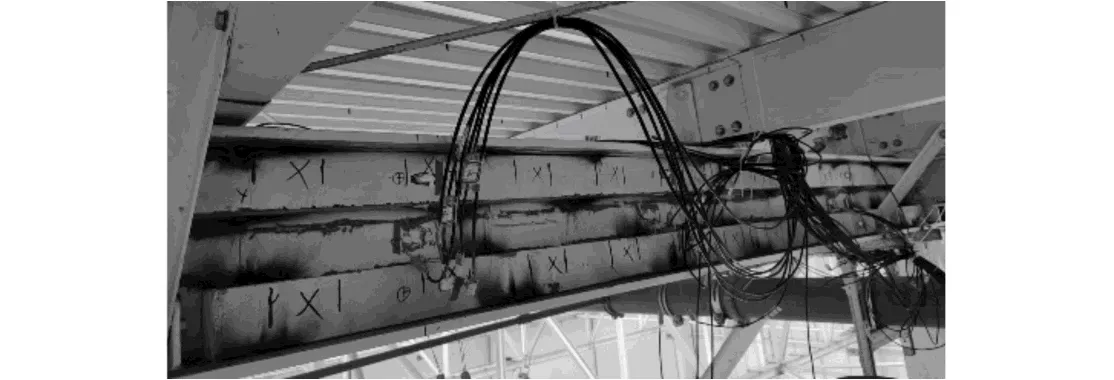

图10 焊接过程杆件应变片布置

3.2 焊接过程监测结果与分析

根据上述内容对钢桁架屋盖进行长期监测,并以E轴-桁架C为典型杆件,对其焊接加固过程进行详细的监测.

3.2.1 数据振荡

在监测过程中发现应变片数据出现波动,绘制曲线中出现如图11所示的振荡,需要找出振荡原因以及合理的处理数据.首先猜测可能有3方面的原因:第一,工人师傅在高空焊接加固时,线的位置对焊接部位产生干扰,所以时常对线进行一个拨动,线的摆动造成数据的振荡;第二,该杆件处于整体结构中,整体结构受力较为复杂,在风荷载或其他外在荷载的作用下引起杆件受力不平稳,造成数据振荡;第三,焊接加固过程中电阻式应变片受电流及温度的影响较大.

图11 焊接过程中数据的振荡(ST12)

综合上述3种情况,可见线的摆动对数据有一定的影响,但不能说明现场问题,现场从左至右焊接,线有晃动,但幅度较小;结构整体受力环境会造成结构出现小幅应力波动,属于正常现象;结合实验室对单个构件的焊接加固试验,在焊接过程中测试数据也出现振荡现象.

由此判断是现场焊接条件导致,电焊机地线和构件接负极(-),焊枪接正极(+),与构件形成短路,利用电火花释放热量融化焊丝进行焊接.考虑到现场在30m高空进行焊接,通电回路不稳定,影响焊接过程应变测试.焊接过程中,受热输入的影响,应变测点也会受到相应的影响.从图11也可看出在未焊接时,应力水平处于一个相对恒定的状态,焊接一开始,应力开始出现波动,当中间暂停焊接时,应力水平又回到相对恒定的状态,与波动的上限处于同一趋势,故后续分析中以整条曲线的上限为基准.处理后的曲线效果如图12所示.

图12 处理后的数据(ST12)

3.2.2 应变片数据结果与分析

图13给出了焊接过程中H型钢腹板测点处的应力时程曲线.ST13、ST15、ST17分别为H型钢1/4、1/2、3/4处腹板的纵向应变测点.从图中可以看出,在焊接第1条焊缝时,整个构件的腹板处沿纵向的应力水平较低,无明显变化;从焊接第2条焊缝开始,腹板应力,均会出现先下降、后上升的趋势.

图13 焊接加固过程中腹板测点处应力时程曲线

出现这种现象的原因是,角钢通过1条焊缝,并不能对H型钢起到相应的加固约束作用,而随着第2条焊缝的焊接,首先由于热输入对钢材的影响,腹板所受压应力增大,渐渐角钢与H型钢焊接为整体,对原有型钢杆件的压应力起到一个减弱的作用.

由于现场两名工人处于高空作业,并不能完全实现对称焊接,且现场有其他因素干扰,构件的应力变化不同步.加固后,出于施工影响,没有得到随时间推移钢构件慢慢冷却阶段的应力变化水平.

图14所示为焊接过程中H型钢翼缘测点处的应力时程曲线,ST2、ST4、ST6分别为H型钢1/4、1/2、3/4处腹板的纵向应变测点.翼缘的应变片与焊缝有一定的距离,离焊缝越远,焊接热输入的影响越小,故焊接过程中翼缘测点处的应力变化较小.不同截面处的翼缘应力变化并不规律,先焊接的1/4截面应力水平基本保持在零点附近,1/2截面与3/4截面的应力一正一负,均保持先下降再上升的变化趋势.加固角钢与原H型钢焊接后,在外荷载未增加情况下,二者的协同受力并不明显,需通过实际天车布置后根据长期监测数据采取进一步分析.

图14 焊接加固过程中翼缘测点处应力时程曲线

图15中,第1条、第2条焊缝相近的测点是ST22与ST26,第3条、第4条焊缝相近的测点是ST19与ST23.通过曲线变化规律可以明显看出,焊接时,焊缝相近的测点压应力水平增加.焊接第1条、第2条焊缝时,ST22测点压应力水平增加,ST26测点由于焊接过程中应变片的损坏,数据并不完整,但破坏前仍有一个明显的下降趋势;焊接第3条、第4条焊缝时,ST19、ST23测点压应力水平增加.

图15 焊接加固过程中1/4截面角钢应力时程曲线

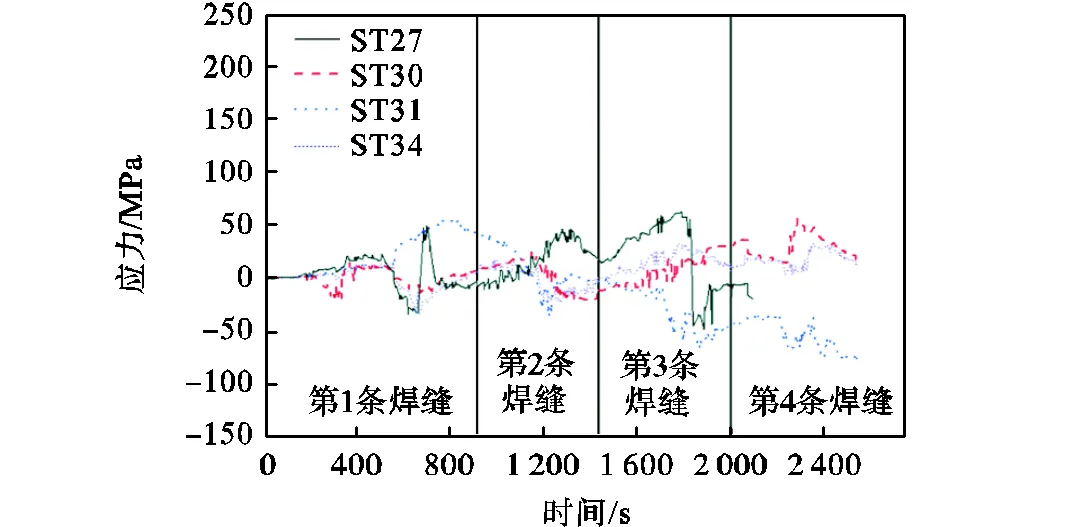

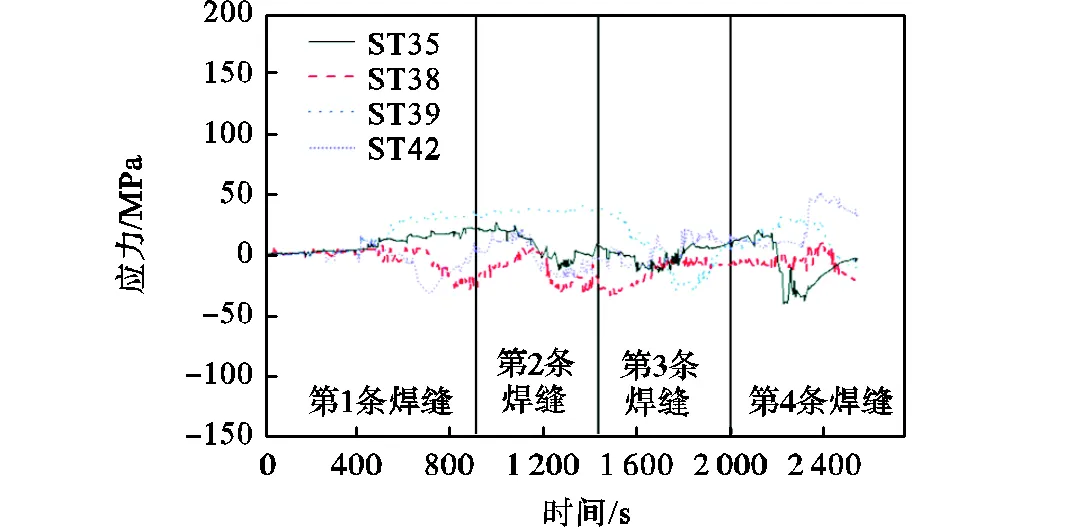

1/2截面与3/4截面角钢测点处的应力时程曲线基本符合上文提到的规律,从图16和图17可以看出,焊接时焊缝相近的测点压应力水平增加.1/2截面处的ST27测点在第1条、第3条焊缝焊接时出现的突变,考虑是工人在焊接过程中的热输入影响.3/4截面的变化规律更为明显,且与ST39测点相邻的焊缝为最后焊接,故曲线在前两条焊缝焊接时均保持恒定状态,到焊接第3条、第4条焊缝才出现下降趋势.

图16 焊接加固过程中1/2截面角钢应力时程曲线

图17 焊接加固过程中3/4截面角钢应力时程曲线

3.2.3 焊接热影响分析

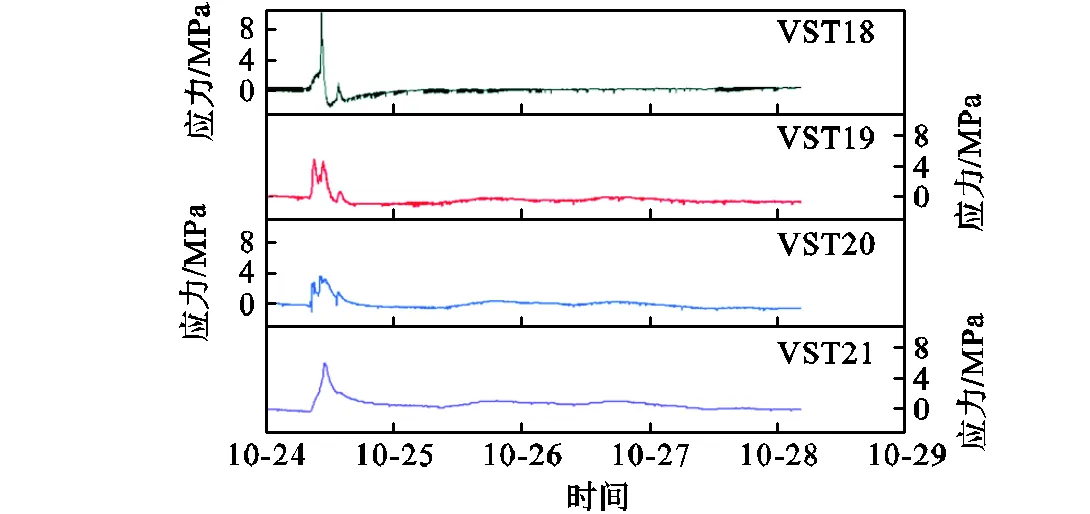

结合振弦式应变计的监测数据,图18为E轴跨中测点H型钢和角钢在2022年10月24日—2022年10月28日的应力时程曲线,该测点处的杆件于10月24日09:00时开始焊接,11:30时停止焊接,13:00时继续焊接该杆件,14:00完成该杆件的焊接.该杆件是工人焊接的第1根构件,且由于对焊接仪器的调试等因素导致焊接缓慢.由图18可以清楚地看出,由于焊接间断,H型钢与角钢的应力时程曲线在24日出现2个较为明显的突变.整条应力时程曲线中,除焊接加固测点所在的杆件时出现明显的应力变化,在25日09:00、26日11:00也分别出现了应力上升的变化.焊接加固顺序如图19所示:25日焊接与杆件1相邻的杆件3、4;26日焊接同侧相邻的杆件5;而27日焊接加固杆件7、8,应力时程曲线的变化几乎可以忽略.

在焊接加固时间内,测点的应力波动比较大,主要受焊接热输入的影响.加固后,随时间推移,钢构件慢慢冷却,测点处的应力值渐渐恢复,接近于原来的基点.详细的杆件应力信息如表2所示,焊接加固过程中应力水平最高达到10.38MPa,出现于角钢的VST18测点,H型钢的上下翼缘及腹板的应力水平均保持在4MPa以内,冷却后构件的残余应力较小,不超过1MPa.

(a)H型钢

(b)角钢

图18 焊接加固过程中构件应力时程曲线

Fig.18 Stress-time history curves of components during welding reinforcement

图19 E轴-桁架C焊接加固顺序

表2 杆件应力

Tab.2 Rod stress MPa

焊接杆件时,对相邻杆件确实会带来一定的应力响应,焊接热影响的范围大致在两个节间长度内,单个节间长度为4m.但影响水平较小,相邻杆件应力水平上升1MPa以内,并随着焊接过程的冷却,杆件应力将会下降.焊接热输入带来的影响随着距离的增大而减小,两个节间长度以外,影响可忽略不计.

4 结 论

本文以空客A321(A330宽体机厂房)的钢桁架屋盖加固工程为背景,对其焊接加固过程进行了监测,分析研究在焊接加固过程下的监测数据,主要得出以下结论.

(1) 针对钢桁架出现的加固需求,采用4片角钢加固,角钢的分肢与H型钢的翼缘、腹板分别焊接,符合适用性、经济性、安全性的要求.

(2) 焊接加固过程中,离焊接部位较近处,截面应力应变波动大,由于只对个别构件进行监测,具体影响的范围和幅度有待继续研究.

(3) 由腹板处应力时程曲线发现,每焊接新的一条焊缝时,腹板应力均会出现先下降、后上升的趋势.加固角钢的存在对原有型钢构件起到了承担应力的作用,验证了该焊接加固方式的合理性和可靠性,为类似工程的加固设计提供参考.角钢在焊接加固时,焊缝相近的测点压应力水平增加,但变化均较小,焊接热输入对角钢焊接影响较小.

(4) 焊接加固时,对相邻杆件确实会带来一定的应力响应,焊接热影响的范围大致在两个节间长度、8m范围内,且随距离增大而减小,影响水平均较小,在1MPa以内.

(5) 由于实际工程施工影响因素过多,焊接过程时有意外发生,但应尽可能满足对称焊接加固,并采取合理的焊接加固顺序,以减少焊接过程中残余应变的影响.

[1] 文明才. 建筑结构加固技术及发展趋势[J]. 湖南城市学院学报(自然科学版),2005(3):17-19.

Wen Mingcai. On reinforcement technology of building structure and development trend[J]. Journal of Hunan City University(Natural Science),2005(3):17-19(in Chinese).

[2] 王元清,宗 亮,石永久,等. 钢结构加固技术研究进展与标准编制[J]. 建筑结构学报,2022,43(10):29-40.

Wang Yuanqing,Zong Liang,Shi Yongjiu,et al. Research advances and design specification codification of retrofitting techniques for steel structures[J]. Journal of Building Structures,2022,43(10):29-40(in Chinese).

[3] 李 杰. 某单层钢结构厂房的检测和加固优化设计研究[D]. 上海:同济大学,2008.

Li Jie. The Inspection and the Optimum Design of Reinforcement of Steel Structure Building[D]. Shanghai:Tongji University,2008(in Chinese).

[4] Brown J H. Reinforcing loaded steel compression members[J]. AISC Engineering Journal,1988,25(4):161-168.

[5] Martin V,Bajer M. Flexural buckling of columns strengthened under load[J]. Advanced Materials Research,2015,1122:257-260.

[6] Martin V,Bajer M. Strengthening under load:Experimental and numerical research[J]. Materials Science and Engineering,2015,96(1):012062.

[7] Liu Yi,Gannon L. Finite element study of steel beams reinforced while under load[J]. Engineering Structures,2009,31(11):2630-2642.

[8] Liu Yi,Gannon L. Experimental behavior and strength of steel beams strengthened while under load[J]. Journal of Constructional Steel Research,2009,65(6):1346-1354.

[9] Gannon L. Strength and Behavior of Beams Strengthened While Under Load[D]. Halifax:Department of Civil and Resource Engineering,Dalhousie University,2007.

[10] 龚顺风,程江敏,程 鹏. 加固钢柱的非线性屈曲性能研究[J]. 钢结构,2011,26(11):15-19.

Gong Shunfeng,Cheng Jiangmin,Cheng Peng. Nonlinear buckling behavior of reinforced steel columns[J]. Steel Construction,2011,26(11):15-19(in Chinese).

[11] 蒋 立,王元清,戴国欣,等. 焊接加固热作用对工形截面压弯钢构件承载性能的影响[J]. 土木建筑与环境工程,2016,38(4):96-107.

Jiang Li,Wang Yuanqing,Dai Guoxin,et al. Analysis of welding heat effect on load-carrying behavior of I section steel beam-columns strengthened by welding[J]. Journal of Civil and Environmental Engineering,2016,38(4):96-107(in Chinese).

[12] 牛 犇,刘晓珂,陈志华,等. 负载下焊接加固过程对钢梁及钢支撑受力性能的影响研究[J]. 建筑结构学报,2014,35(7):87-95.

Niu Ben,Liu Xiaoke,Chen Zhihua,et al. Study on influence of welding reinforcement on mechanical behavior of steel beam and braces in load status[J]. Journal of Building Structures,2014,35(7):87-95(in Chinese).

[13] GB 51367—2019 钢结构加固设计标准[S]. 北京:中国建筑工业出版社,2019.

GB 51367—2019 Standard for Design of Strengthening Steel Structures[S]. Beijing:China Building Industry Press,2019(in Chinese).

[14] 马 青,陈志华,支家强,等. 天津体育中心自行车馆服役期结构响应监测及分析[J]. 工业建筑,2015,45(8):48-52.

Ma Qing,Chen Zhihua,Zhi Jiaqiang,et al. Monitoring and analysis of structural response of Tianjin Sports Center velodrome in service period[J]. Industrial Structure,2015,45(8):48-52(in Chinese).

[15] 杨姝姮,陈志华,刘红波. 既有空间结构检测及健康监测概述[J]. 工业建筑,2015,45(增):370-373.

Yang Shuheng,Chen Zhihua,Liu Hongbo. Overview of the existing spatial structure detection and health monitoring[J]. Industrial Structure,2015,45(Suppl):370-373(in Chinese).

[16] 张清允,陈志华,刘红波. 服役期双向索桁架屋盖结构性能监测与分析[J]. 天津大学学报(自然科学与工程技术版),2021,54(8):807-815.

Zhang Qingyun,Chen Zhihua,Liu Hongbo. Monitoring and analysis of bidirectional cable truss structural characteristics during a service period[J]. Journal of Tianjin University(Science and Technology),2021,54(8):807-815(in Chinese).

[17] 叶张敏,完海鹰,陈安英. 大跨度钢桁架梁焊接拼接节点加固设计及监测分析[J]. 工业建筑,2017,47(2):28-32,42.

Ye Zhangmin,Wan Haiying,Chen Anying. Reinforcement design and monitoring analysis of the long-span steel truss girder with welded splice joints[J]. Industrial Structure,2017,47(2):28-32,42(in Chinese).

[18] 惠 存,尚 奇,王元清,等. 大跨屋盖钢桁架应力变形监测与分析[J]. 科学技术与工程,2020,20(18):7363-7370.

Hui Cun,Shang Qi,Wang Yuanqing,et al. Stress and deformation monitoring and analysis of long span roof steel truss[J]. Science Technology and Engineering,2020,20(18):7363-7370(in Chinese).

Monitoring and Analysis of the Structural Performance of the Airbus A330 Wide-Body Plant During Welding Reinforcement in Tianjin

Chen Zhihua1,Wang Zhaozhu1,Liu Hongbo1, 2,Chen Yu3,Yang Xiangyi3,Zhang Xiaoguang4

(1. School of Civil Engineering,Tianjin University,Tianjin 300072,China;2. School of Civil Engineering,Hebei University of Engineering,Handan 056038,China;3. Tianjin Tianbao Construction and Development Co.,Ltd.,Tianjin 300308,China;4. Tianjin Construction Technology Co.,Ltd.,Tianjin 300499,China)

The reinforcement method of large-span steel trusses primarily adopts the method of welding reinforcement and increasing the cross-section. For the load welding reinforcement of the overall structure of the large-span steel truss roof,the Tianjin Airbus A321(A330 wide-body machine building)roof is taken as an example. The reinforcement method adopts four pieces of angle steel,and the limb is welded with the flange and web of the original H-section steel. Practical approaches for welding reinforcement and monitoring have been developed to monitor the stress and strain of critical structural members during the welding reinforcement process. Based on the monitoring data,the stress-response laws of medium steel and reinforced angle steel during welding reinforcement are analyzed,the effectiveness of force transfer for steel truss beams strengthened by angle steel welding is verified,and the impact range resulting from welding heat input is assessed. Results reveal that the local high-temperature heat-affected zone causes stress redistribution during load welding,and the presence of reinforced angle steel plays a corresponding role in bearing the original steel section members. The safety of the structure during welding reinforcement can be guaranteed. Moreover,by monitoring the stress and strain of adjacent rods during welding reinforcement,the analysis suggests that the welding heat influence is within the range of two joints,and the stress response is small.

steel truss girder;load status;welding reinforcement;field monitoring

TU393.3

A

0493-2137(2024)04-0335-08

10.11784/tdxbz202304037

2023-04-16;

2023-06-23.

陈志华(1966— ),男,博士,教授,zhchen@tju.edu.cn.

刘红波,hbliu@tju.edu.cn.

河北省杰出青年基金资助项目(E2021402006).

Hebei Province Outstanding Young Fund(No. E2021402006).

(责任编辑:金顺爱)