表面涂覆提升氧化铝材料的冲压机械强度

2024-03-29陈志强罗玉宏梁竞华刘梦然董啸天

陈志强,罗玉宏,梁竞华,刘梦然,王 青,董啸天

(1 北京航天试验技术研究所 航天绿色推进剂研究与应用北京市重点实验室,北京 100074;2 北京航天试验技术研究所 航天液体推进剂研究中心,北京 100074)

氧化铝材料可与多种活性金属产生较强相互作用,当被用作负载型催化剂载体时,可使活性金属具有较高的分散度[1]。因此,氧化铝材料被广泛应用于航天等领域负载型催化剂的制备[2-4]。但是,氧化铝材料往往具有丰富的孔道结构,进而导致成型后的氧化铝颗粒机械强度普遍较低。当氧化铝颗粒被用作催化剂载体时,较差的机械强度会导致催化剂的破碎,进而影响催化反应的进行[3]。特别是应用于运行中的航天器等严苛环境中的航天催化剂,处于急冷急热的复杂环境中时,较差的机械强度会使催化剂产生较大的热应力,导致航天器部件的损坏甚至是灾难性事故[5]。因此,高效的氧化铝材料机械强度提升工艺,对于高性能航天催化剂及其他以氧化铝为载体的催化剂的研制具有重要意义。

目前,应用较为广泛的氧化铝材料机械强度提升方法主要包括两种:一种是在氧化铝材料中掺杂堇青石、莫来石、红柱石等具有较低热膨胀系数或负膨胀系数的物质[6];另外一种是在氧化铝材料中掺杂硅、锆等其他元素[7]。但是,这两种方法都会因非铝元素的掺杂而改变氧化铝材料表面的性质,进而影响氧化铝作为催化剂载体时的性能[8]。相关研究[9]表明,如果在氧化铝材料表面涂覆以氯化铝为代表的铝基无机盐或者铝基络合物时,粒径较小的铝离子或铝基络合物分子会通过扩散的方式填充于氧化铝材料的基体孔道,进而有可能提升氧化铝材料的机械强度。而且,该方法还有可能通过减小微观热震裂纹的成核和扩展,提升材料的高温抗热震性。同时,还能避免非铝元素的掺杂对氧化铝性能的影响[10]。

基于此,本工作采用表面涂覆的方法,尝试将粒径较小的铝离子或铝基络合物填充于氧化铝材料的孔道,用以提升氧化铝材料机械强度。在研究氯化铝和铝基络合物的表面涂覆对氧化铝基体机械强度影响的同时,也系统地比较了两种表面涂覆方案的差异。最终,探索出一种有效提升氧化铝材料机械强度的表面涂覆方法,该方法具有操作简单、方便、大规模制备、没有引入非铝元素、对氧化铝材料性质影响较小的优点。通过测试发现,经过涂覆的氧化铝材料的体积密度和冲压机械强度均明显提升,且氯化铝的表面涂覆对体积密度和冲压机械强度的提升效果要明显好于铝基络合物。

1 实验材料与方法

1.1 试剂与设备

硝酸铝,98%,Aldrich;氯化铝,98%,J&K;氨水,25%,Acros;硝酸,68%,Aldrich;盐酸,37%,Aldrich;对苯二甲酸,98%,J&K;去离子水;乙醇,99%,Aldrich。

TSX1800 型马弗炉,西尼特(北京)科技有限公司;DHG-9240A 型烘箱,上海一恒科学仪器有限公司;HTG-1000 型水热釜,安徽科密仪器有限公司;WB-2000 型水浴锅,郑州长城科工贸有限公司;DZG-6050 型真空干燥箱,上海森信实验仪器有限公司;DL-3 型强度测试仪,大连仪器开发有限公司;HY-100 型密度振实仪,东莞市华测仪器设备有限公司。

1.2 氧化铝基体制备过程

采用硝酸铝作为铝源,在搅拌器的辅助下,将一定量的硝酸铝溶于水中。采用一定比例的氨水作为沉淀剂,加入硝酸铝溶液中,形成氢氧化铝悬浊液。静置一段时间后,抽滤并用去离子水将滤饼洗至中性,在烘箱中干燥一段时间后,用粉碎机将氢氧化铝块体粉碎至一定目数的粉末。将氢氧化铝粉末在马弗炉中焙烧后,形成氧化铝粉末。

以一定浓度的硝酸水溶液作为黏结剂,加入氧化铝粉末中,经过多次捏合后,置于挤条机中,挤出粒径为1 mm 且粒径分布较为均一的氧化铝颗粒,经过干燥和焙烧,形成氧化铝基体颗粒,为方便叙述,标记为“Alumina-A”。经过不同温度焙烧的氧化铝基体颗粒,标记为“Alumina-A-X”,其中X代表焙烧温度。

1.3 表面涂覆铝基络合物氧化铝样品的制备过程

将氯化铝和对苯二甲酸以一定比例在乙醇溶液中混合,置于升至一定温度的水浴锅中,在搅拌器的辅助下,发生络合反应,形成均匀的铝基络合物溶液。将氧化铝基体颗粒在一定浓度的盐酸溶液中浸渍12 h后,用去离子水洗至中性,在烘箱中干燥一段时间后完成预处理。将预处理后的氧化铝基体颗粒分散于铝基络合物溶液中,形成混合溶液,之后置于水热釜中,在一定温度下保持一段时间后,停止水热釜加热,等温度降至室温,将浸渍铝基络合物溶液的氧化铝颗粒取出,并在真空干燥箱中保持一段时间,完成铝基络合物的涂覆。将涂覆后的氧化铝颗粒在马弗炉中焙烧,降温后得到机械强度提升的氧化铝样品,为方便叙述,标记为“Alumina-B”。经过不同温度焙烧的氧化铝样品,标记为“Alumina-B-X”,其中X代表焙烧温度。

1.4 表面涂覆氯化铝的氧化铝样品制备过程

将氧化铝基体颗粒在一定浓度的盐酸溶液中浸渍12 h 后,用去离子水洗至中性,在烘箱中干燥一段时间后完成预处理。将预处理后的氧化铝基体颗粒分散于一定浓度的氯化铝水溶液中,形成混合溶液。将混合溶液置于水浴锅中,在一定温度下保持5 h后,停止水浴锅的加热,等温度降至室温,将浸渍氯化铝的氧化铝颗粒取出,并在120 ℃的烘箱中保持10 h,完成氧化铝载体在氯化铝溶液中的浸渍,将浸渍后的氧化铝颗粒置于马弗炉中焙烧,降温后得到机械强度提升的氧化铝样品,为方便叙述,该氧化铝样品标记为“Alumina-C”。经过不同温度焙烧的氧化铝样品,标记为“Alumina-C-X”,其中X代表焙烧温度。

1.5 氧化铝样品体积密度测试方法

首先,利用天平称量一定量的氧化铝样品。将称过质量的氧化铝样品装入合适的洁净量筒内,并用卡扣将装有氧化铝样品的量筒固定在振实密度仪的底座上。其次,打开振实密度仪的电源开关,设置振动次数,开始振动。在振动结束后,记录量筒的示数,作为氧化铝样品的体积。最后,结合氧化铝样品的质量和体积,计算出氧化铝样品的体积密度。每个种类的氧化铝样品均测试10 次,除去最大值和最小值,取剩余8 次测试的平均值,作为该种类氧化铝样品的体积密度测试值。

1.6 氧化铝样品机械强度测试方法

首先,利用游标卡尺测量每个氧化铝样品的颗粒直径,并算出截面积。其次,将氧化铝样品竖向放置于机械强度测试仪中,测试每个氧化铝样品所承受的最大压力数值。最后,结合每个氧化铝样品的截面积大小和所承受的最大压力,计算出每个氧化铝样品所承受的最大压强值。每个种类的氧化铝样品均测试20 次,除去2 个最大值和2 个最小值,取剩余16 次测试的平均值,作为该种类氧化铝样品的机械强度测试数值。

2 结果与分析

2.1 形貌分析

当氧化铝材料作为负载型催化剂的载体时,氧化铝表面的形貌会影响负载的活性金属的分散度,进而影响催化剂的整体性能[11]。表面涂覆前后氧化铝材料的SEM 图如图1 所示,利用扫描电子显微镜,对涂覆前后的氧化铝样品表面进行了表征。从图1(a)中可见,未经表面涂覆的氧化铝材料,经过500 ℃的焙烧后,具有丰富孔道结构和较多的裂缝。从图1(b),图1(c)中可见,经过表面涂覆的氧化铝材料,在500 ℃焙烧后,样品的孔道结构明显减少。进一步对比图1(b),(c)中可见,经过铝基络合物涂覆的氧化铝基体,经过500 ℃焙烧后,材料表面较为光滑,但有较多明显的裂纹。相比较而言,经过氯化铝涂覆的氧化铝基体表面没有明显的裂纹。说明氯化铝的表面涂覆对500 ℃焙烧的氧化铝基体的填充效果更好。另外,值得注意的是,从图1(c),(d)中可见,氯化铝涂覆的氧化铝基体在500 ℃和1000 ℃焙烧后,样品表面均呈现出较为明显的粗糙形貌。研究表明[12],当氧化铝材料作为负载型催化剂载体时,材料表面粗糙的形貌可对负载的活性金属进行物理隔离,防止高温下活性金属的团聚,提升催化剂性能的稳定性。从样品实物图中可见,与Alumina-A-500 样品相比,Alumina-B-500 样品和Alumina-C-500 样品的粒径没有明显增加且粒径分布较为均一,说明氯化铝和铝基络合物的表面涂覆没有在氧化铝材料表面形成涂层,但可有效填充氧化铝材料的孔道,增加氧化铝材料的密实程度。通过考察Alumina-B-500 样品和Alumina-C-500 样品破碎后的横截面,发现样品内部的形貌与表面保持一致,说明氯化铝和铝基络合物的涂覆能深入到样品内部。

图1 表面涂覆前后氧化铝材料的SEM 图(a)Alumina-A-500;(b)Alumina-B-500;(c)Alumina-C-500;(d)Alumina-C-1000Fig.1 SEM images of Alumina with and without surface coating(a)Alumina-A-500;(b)Alumina-B-500;(c)Alumina-C-500;(d)Alumina-C-1000

总之,通过对不同种类氧化铝样品表面形貌的表征,发现氯化铝和铝基络合物的表面涂覆均可有效填充氧化铝材料的孔道结构,增加氧化铝材料的密实程度。另外,相较于铝基络合物,氯化铝的表面涂覆不仅有利于提升氧化铝样品的填充效果,还可促进氧化铝材料表面形成利于稳定活性金属的粗糙形貌。

2.2 晶体类型分析

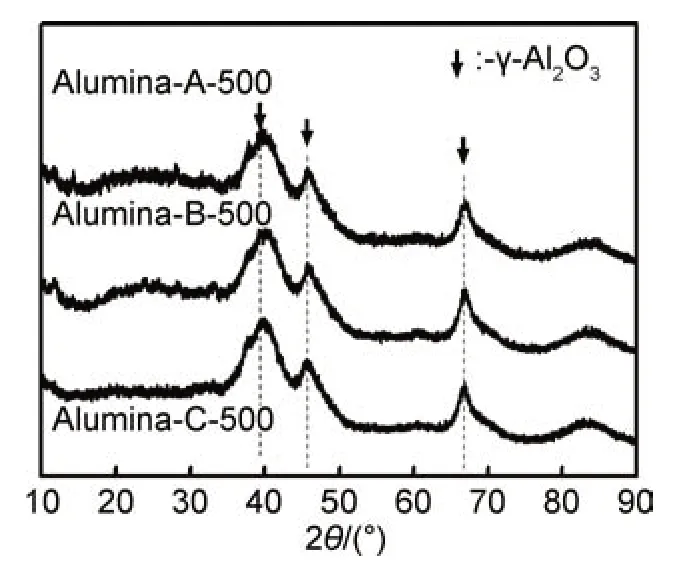

不同表面涂覆处理的氧化铝材料XRD 图谱如图2 所示,借助XRD 的表征手段对焙烧后的氧化铝样品进行了晶体结构的分析,从图2 中可见,在10°~90°的衍射区间内,3 个样品在2θ=37.2°,45.7°,66.7°处均出现3 个较宽的衍射峰,通过特征峰的对比,可以将这3 个衍射峰归属为γ-Al2O3在(311),(400)和(440)晶面的特征峰[13],说明Alumina-A,Alumina-B 和Alumina-C 3 个样品在500 ℃焙烧后,样品骨架的晶体类型很可能是γ-Al2O3晶相。但是,η-Al2O3和γ-Al2O3具有相似的晶体结构,在XRD 表征中特征峰较为接近,因此,不能仅凭XRD 谱图来确定3 个样品骨架的晶体类型是γ-Al2O3晶相[14]。但是,考虑到η-Al2O3是由湃耳石在230 ℃焙烧得到[15],而将3 个样品均在500 ℃下进行了焙烧。因此,可以确定3 个样品骨架的晶体类型是γ-Al2O3晶相。这也说明,氯化铝和铝基络合物的涂覆对焙烧后氧化铝基体的晶体类型影响很小。另外,Alumina-C 在500 ℃焙烧后,γ-Al2O3特征峰的峰型更窄,峰高更高。结合扫描电镜的结果可以推测出,这主要是由于经过氯化铝的表面涂覆后,氧化铝材料表面形成了结晶度更高且粒径更小的氧化铝小颗粒[16]。

图2 不同表面涂覆处理的氧化铝材料XRD 图谱Fig.2 XRD patterns of Alumina samples with different surface coating processes

总之,借助于XRD 表征发现,氯化铝和铝基络合物的涂覆对氧化铝基体晶体类型的影响很小。另外,由于经过氯化铝涂覆后的氧化铝材料,焙烧后会在表面形成结晶度更高且粒径更小的氧化铝小颗粒,导致涂覆氯化铝的氧化铝样品在XRD 表征中的特征峰峰型更窄,峰高更高。

2.3 比表面积分析

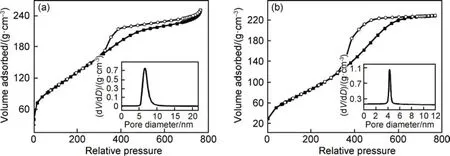

不同表面涂覆处理的氧化铝材料比表面积对比图如图3 所示,从图3 中可见,涂覆铝基络合物和氯化铝的氧化铝样品,经过500 ℃的焙烧后,Alumina-B-500,Alumina-C-500 的比表面积分别为53,97 m2/g,平均孔径大小分别为7.2,4.4 nm(如图3(a),(b)所示)。经对比后发现,涂覆氯化铝的氧化铝样品的比表面积比涂覆铝基络合物的氧化铝样品高44 m2/g,结合扫描电镜和X 射线衍射表征的结果可以推测出,这主要是由于涂覆氯化铝后氧化铝材料表面形成粗糙的形貌以及粒径较小的氧化铝小颗粒。另外,从孔径分布图可见,涂覆氯化铝后,氧化铝样品的孔径主要集中于4.4 nm,而涂覆铝基络合物的氧化铝样品,孔径约为7.2 nm。对比后发现,涂覆铝基络合物的氧化铝样品平均孔径较大,且孔径分布较为分散。经分析后得知,主要原因是:相对于铝离子,铝基络合物分子粒径较大,难以分散至氧化铝材料中孔径较小的孔道。这也进一步说明,相对于铝基络合物,氯化铝的涂覆对于氧化铝材料的填充效果更好。总之,相对于表面涂覆铝基络合物的氧化铝样品,表面涂覆氯化铝的氧化铝材料经过高温焙烧后比表面积更大、孔径更小、也更为集中。

图3 不同表面涂覆处理的氧化铝材料比表面积(a)Alumina-B-500;(b)Alumina-C-500Fig.3 Specific surface areas of Alumina samples with different surface coating processes(a)Alumina-B-500;(b)Alumina-C-500

2.4 体积密度分析

为了分析并比较氯化铝和铝基络合物的表面涂覆对于氧化铝材料体积密度的影响,分别测试了“Alumina-A”,“Alumina-B”和“Alumina-C”样品经不同焙烧温度后的体积密度,具体结果如图4 所示,从图中可见,在500~1000 ℃的焙烧温度范围内,Alumina-A样品的体积密度从0.72 g/mL 增加至0.93 g/mL,Alumina-B 样品的氧化铝样品的体积密度从0.85 g/mL 增加至0.96 g/mL,Alumina-C 样品的体积密度从1.01 g/mL 增加至1.15 g/mL。体积密度的大小决定了单位体积内催化剂的填装量,体积密度越大,单位体积内催化剂的填装量越高,越有利于提升整体催化效果[17]。由此说明焙烧温度的升高有利于提升氧化铝材料的体积密度。 进一步对比Alumina-B 和Alumina-C 的体积密度发现,氯化铝和铝基络合物的涂覆均能有效填充氧化铝材料中的基体孔道,进而提升氧化铝材料的体积密度。但是,在500 ℃~1000 ℃的焙烧温度范围内,涂覆氯化铝后的氧化铝样品的体积密度明显高于涂覆铝基络合物的氧化铝样品,说明氯化铝的涂覆对于提升氧化铝体积密度的效果更好。总之,通过对氧化铝样品体积密度的研究,发现氯化铝和铝基络合物的涂覆均能有效提升氧化铝材料的体积密度,且氯化铝的表面涂覆对氧化铝材料体积密度的提升效果更为明显。

图4 不同氧化铝样品体积密度测试结果Fig.4 Volume density test results of different alumina samples

2.5 冲击机械强度分析

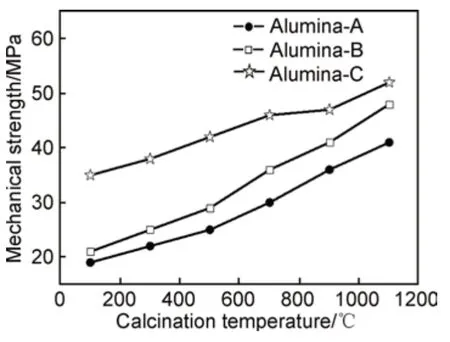

当被用作负载型催化剂的载体时,氧化铝材料的冲击机械强度影响催化剂性能的稳定性和高温抗热震性[18]。对于不同氧化铝样品体积密度的研究结果显示,氯化铝和铝基络合物的涂覆均能有效填充氧化铝材料的基体孔道,该结果表明:氯化铝和铝基络合物的涂覆有望通过提升氧化铝材料的密实程度,达到改善氧化铝材料冲击机械强度的目的。为此,将无涂覆、涂覆氯化铝和涂覆铝基络合物的氧化铝样品在不同温度焙烧,并分别测试了各种氧化铝样品的冲击机械强度,进而分析了氯化铝和铝基络合物的涂覆对氧化铝材料冲击机械强度的影响,氧化铝样品在不同焙烧温度下冲压机械强度如图5 所示,从图中可见,在100~1100 ℃的温度范围内,涂覆氯化铝的氧化铝样品的冲击机械强度从35 MPa 提升至51 MPa,相比较而言,没有经过表面涂覆的氧化铝样品的冲击机械强度从17 MPa 提升至39 MPa,涂覆铝基络合物的氧化铝样品的冲击机械强度从21 MPa 提升至46 MPa。通过冲击机械强度测试结果看出,焙烧温度的升高有助于提升氧化铝材料的冲击机械强度,查阅文献[6]发现,这可能是由于高温引起氧化铝骨架的收缩,同时,高温导致氧化铝材料中大孔的坍塌,堵住部分孔道引起的。另外,通过冲击机械强度的测试结果也看出,在相同的焙烧温度下,相对于无涂覆的氧化铝材料,涂覆氯化铝和铝基络合物的氧化铝样品的冲击机械强度均有明显提升。涂覆氯化铝的氧化铝样品的冲击机械强度要明显好于涂覆铝基络合物的氧化铝样品。结合扫描电镜的表征结果以及体积密度的测试结果可知,这主要是由于氯化铝和铝基络合物的涂覆均能填充氧化铝材料中的基体孔道,而且,氯化铝的填充效果更好。总之,通过对氧化铝样品冲击机械强度的测试发现,氯化铝和铝基络合物的涂覆均能有效提升氧化铝材料的冲击机械强度,且氯化铝的涂覆对氧化铝材料冲击机械强度提升效果更明显。

图5 氧化铝样品在不同焙烧温度下冲压机械强度Fig.5 Impulse mechanical strength of alumina samples calcinated at different temperatures

3 结论

(1)氯化铝和铝基络合物的表面涂覆均可有效填充氧化铝材料的孔道结构,增加氧化铝材料的密实程度。另外,相较于铝基络合物,氯化铝的表面涂覆不仅更有利于提升氧化铝材料的填充效果,还可促使氧化铝材料的表面形成利于稳定活性金属的粗糙形貌。

(2)与未经涂覆的氧化铝材料类似,涂覆氯化铝和铝基络合物的氧化铝材料,经过500 ℃焙烧后,晶体类型均为γ-Al2O3晶相。另外,由于表面涂覆氯化铝的氧化铝材料经过高温焙烧后,表面形成了小粒径的氧化铝颗粒,导致样品的XRD 特征峰峰型更窄,峰高更高。

(3)相对于表面涂覆铝基络合物的氧化铝样品,表面涂覆氯化铝的氧化铝材料经过500 ℃焙烧后,比表面积更大、孔径更小、也更为集中。

(4)在100~1100 ℃的温度范围内,涂覆氯化铝的氧化铝样品的冲击机械强度从35 MPa 提升至51 MPa,相比较而言,没有经过表面涂覆的氧化铝样品的冲击机械强度从17 MPa 提升至39 MPa,涂覆铝基络合物的氧化铝样品的冲击机械强度从21 MPa 提升至46 MPa。