激光选区熔化TC4 合金的高周疲劳行为

2024-03-29武亮亮许瑞达焦泽辉于慧臣

武亮亮,许瑞达,焦泽辉*,于慧臣*

(1 中国航发北京航空材料研究院,北京 100095;2 航空材料检测与评价北京市重点实验室,北京 100095;3 中国航空发动机集团材料检测与评价重点实验室,北京 100095)

增材制造(additive manufacturing,AM)技术具有工艺简单、成本低、柔性高等特点,可实现零部件的无模快速成型,尤其适用于新产品开发、单件小批量制造[1-2]。激光选区熔化(selective laser melting,SLM)技术是一种典型的增材制造技术,其特点是成形精度高,表面质量好,可实现中小型复杂构件直接精密成形[3-4]。TC4 合金是一种常见α+β 型钛合金,具有低密度、比强度高、耐腐蚀性能好、耐高温等优良的综合性能,是航空发动机风扇与压气机低温段工作的叶片、盘、机匣等零件的主要材料之一,其长时间服役温度可达400 ℃[5-8]。

航空发动机构件在整个服役期内要经历大量交变载荷作用,疲劳破坏是其服役失效的主要模式。国内外研究表明,增材制造TC4 合金疲劳性能要低于传统制造合金,并且其疲劳性能受微观组织、取样方向、缺陷等多种因素的影响[9-13]。Leuders 等[10]认为微观组织对SLM TC4 合金的疲劳寿命存在影响,通过退火处理调整微观组织后,材料的疲劳寿命增加。Chastand 等[11]研究结果显示缺陷是造成SLM TC4 合金疲劳性能降低的主要原因,缺陷的形状、大小、位置导致疲劳寿命的分散。对于疲劳性能的各向异性而言,Nicoletto 等[12]认为由于加载方向与缺陷长轴方向的相对位置影响,垂直方向试样的疲劳寿命更短。而Chang等[13]研究发现由于水平方向试样更易在β 晶界处开裂,导致材料疲劳寿命更短。通过工艺参数优化[3,14-15]以及合适的热处理制度等[11,16-18]可以减少缺陷数量,提升增材制造TC4 合金的疲劳性能。对于航空发动机构件而言,高周疲劳应力-寿命(S-N)曲线是进行“安全-寿命”设计的基础,因此研究增材制造TC4 合金疲劳行为,探明缺陷、取向等对合金疲劳性能的影响规律,掌握合金在服役温度下的疲劳性能是构件寿命评估的重要依据,对推进增材制造TC4 合金工程化应用具有重要意义。

本工作开展SLM TC4 合金室温和400 ℃条件下高周疲劳行为研究,对比两种取样方向(垂直、水平)条件下合金的疲劳寿命差异,结合断口观察与统计分析,分析缺陷、微观结构及取样方向对合金疲劳寿命的影响规律;对比热等静压(hot isostatic pressing,HIP)与退火后合金疲劳寿命差异,结合断口观察等探明导致差异的原因,并分析合金的疲劳断裂模式。

1 实验材料与方法

实验所用材料为利用SLM 工艺制备的TC4 钛合金,其粉末形貌如图1 所示,可见粉末形貌为球形,粒径范围20~60 μm,其化学成分见表1。激光选区熔化工艺所使用的设备型号为BLT-S300,工艺参数如表2所示,整体制造过程在氩气保护下完成,舱室温度为35 ℃。

表1 TC4 合金粉末标准与实测化学成分(质量分数/%)Table1 Normal and actual chemical compositions of TC4 alloy powder (mass fraction/%)

表2 SLM 工艺参数Table2 SLM process parameters

图1 SLM 制备TC4 钛合金试样的粉末形貌Fig.1 Powder morphology of TC4 titanium alloy samples prepared by SLM

本工作采用垂直和水平两个方向进行SLM TC4合金毛坯打印,长轴方向平行于打印方向的试样定义为垂直方向,长轴方向垂直于打印方向的试样定义为水平方向,如图2 所示。毛坯打印完成后,分别采用两种工艺进行后处理。一种为退火热处理工艺:800 ℃,真空保温2 h,氩气环境下冷却;另一种为热等静压处理工艺:920 ℃,保温3 h,压力150 MPa,氩气环境下冷却。

图2 柱状毛坯示意图Fig.2 Schematic diagram of cylindrical blanks

将热处理后的SLM TC4 合金表面进行打磨抛光,并利用腐蚀液(1 mL HF+2 mL HNO3+25 mL H2O,15 s)对其表面进行腐蚀,利用光学显微镜观察其组织形貌。将柱状毛坯通过机械加工成沙漏型光滑圆棒疲劳试样,试样表面工作段进行纵向抛光,试样形状和尺寸如图3 所示,并利用高分辨率X 射线成像系统对试样中间工作段进行三维扫描,确定合金的孔隙率及缺陷空间分布,设备最高分辨率5 μm。高周疲劳实验在高频疲劳试验机上进行,实验温度分别为室温和400 ℃,采用应力加载控制,波形为正弦波,应力比R=0.1,频率为100~120 Hz,实验依照HB 20449—2018 进行。对于循环加载至107周次仍不发生断裂的试样,停止实验。实验结束后,利用扫描电镜(scanning electron microscope,SEM)对试样断口进行观察,分析其断裂机理。

图3 试样形状及尺寸Fig.3 Shape and dimensions of samples

2 结果与分析

2.1 微观结构

SLM TC4 合金组织形貌如图4 所示,结果显示,SLM TC4 合金在退火热处理与热等静压后宏观形貌相似,垂直方向为沿打印方向伸长的β 柱状晶结构(图4(a)),水平方向为等轴形貌(图4(b)),柱状晶和等轴结构由α 片层结构与α+β 网篮组织组成。退火后α 板条呈细针状结构,如图4(c),(d)所示。热等静压后,α板条结构发生粗化,尖端锐化,宽度增加,如图4(e),(f)所示。

图4 SLM TC4 合金组织形貌(a)垂直面宏观形貌;(b)水平面宏观形貌;(c)退火热处理垂直面微观形貌;(d)退火热处理水平面微观形貌;(e)热等静压垂直面微观形貌;(f)热等静压水平面微观形貌Fig.4 Morphologies of the SLM TC4 alloy (a)macroscopic morphology of vertical plane;(b)macroscopic morphology of horizontal plane;(c)microscopic morphology of vertical plane after annealing;(d)microscopic morphology of horizontal plane after annealing;(e)microscopic morphology of vertical plane after HIP;(f)microscopic morphology of horizontal plane after HIP

2.2 孔隙率与缺陷分布

利用Phoenix v׀tome׀x m 型高分辨率X 射线设备对试样工作段进行三维扫描,确定SLM TC4 合金不同热处理后的孔隙率与缺陷空间分布(图5)。退火热处理后SLM TC4 合金孔隙率为0.004%,存在较多的孔隙类缺陷,如图5(a)所示,缺陷位置分布随机,无固定规律。将缺陷进行放大观察,可见典型缺陷的三维立体形貌,其形式主要为椭球形(图5(c))与近球形气孔(图5(d))。热等静压后扫描结果如图5(b)所示,从结果来看,并未观察到有缺陷存在(此设备分辨率为5 μm)。

图5 SLM TC4 合金缺陷空间分布与缺陷特征(a)退火热处理;(b)热等静压;(c)椭球形缺陷;(d)近球形缺陷Fig.5 Defect spatial distribution and defect characteristics of SLM TC4 alloy(a)after annealing;(b)after HIP;(c)elliptical defect;(d)near-spherical defect

2.3 高周疲劳实验结果

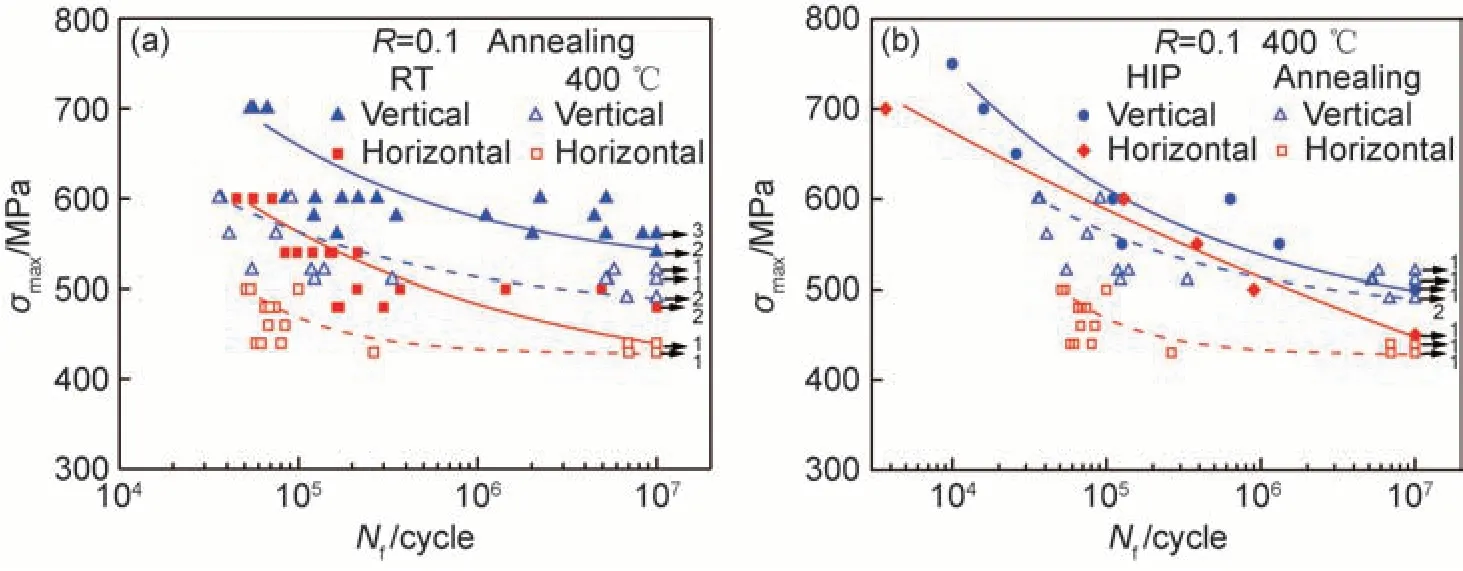

不同条件下SLM TC4 合金高周疲劳实验结果如图6 所示(图中箭头代表实验时1×107周次未发生断裂的数据点,后面数字代表相应的应力水平下不断点的个数),为了对不同实验条件下的结果进行分析,本实验采用如下三参数幂函数方程(式(1))进行数据拟合,获取合金的疲劳S-N曲线。

图6 不同条件下SLM TC4 合金高周疲劳S-N 曲线(a)退火热处理条件下室温与400 ℃疲劳数据对比;(b)400 ℃下退火热处理与热等静压疲劳数据对比Fig.6 High cycle fatigue S-N curves of SLM TC4 alloy under different conditions(a)comparison of fatigue data between room temperature and 400 ℃ under annealing heat treatment conditions;(b)comparison of fatigue data between annealing heat treatment and HIP at 400 ℃

式中:σmax为最大应力;σf为疲劳极限;m和C为材料常数;Nf为疲劳寿命。

相应的对数表达式为:

式中:材料参数B1=lgC;B2=-m;B3=σf。曲线方程参数值见表3。

表3 SLM TC4 合金高周疲劳S-N 曲线方程系数值Table3 High cycle fatigue S-N curve equation coefficient values of SLM TC4 alloy

退火热处理后,室温条件下SLM TC4 合金存在疲劳性能各向异性(图6(a)),表现为垂直方向的疲劳寿命要高于水平方向,在低应力区,这一差异较为明显,随着应力的升高,各向异性差异呈逐渐缩小趋势。同时,从图中还可以看出,合金的疲劳寿命数据具有分散性大的特点,且分散性程度与应力水平有一定关系。在高应力区,疲劳寿命分散性较小,在低应力区,疲劳寿命分散性相对较大,尤其在疲劳极限应力水平附近,断裂试样与未断裂试样的寿命差异可达数百万循环周次。

400 ℃条件下(图6(a)),实验结果同样表现出疲劳性能各向异性及寿命分散性大的特点,以上实验结果与室温条件下一致。比较室温和400 ℃的疲劳实验结果,在坐标轴中室温条件下的疲劳数据均落在400 ℃条件上方,拟合结果显示,室温条件垂直试样疲劳极限(1×107周次)为543 MPa,水平试样疲劳极限(1×107周次)为439 MPa,400 ℃条件下垂直试样疲劳极限(1×107周次)为489 MPa,水平试样疲劳极限(1×107周次)为428 MPa,对比二者结果,表明合金的疲劳S-N曲线在趋势上基本符合温度越高,疲劳强度越低的一般规律,同时,SLM TC4 合金的疲劳性能分散性并未随温度的升高而有所改善。

对比400 ℃条件下退火与热等静压处理后SLM TC4 合金的疲劳性能(图6(b)),拟合结果显示,对于热等静压试样,垂直试样疲劳极限(1×107周次)为498 MPa,较退火热处理试样提高了9 MPa,水平试样疲劳极限(1×107周次)为447 MPa,较退火热处理试样提高了19 MPa。实验结果显示,相比于退火热处理后合金疲劳性能显著的各向异性特点,热等静压处理后合金疲劳性能各向异性的趋势减弱。这说明在增材制造工艺后施加热等静压工艺,能够有效降低材料疲劳性能各向异性,并提高合金的高周疲劳性能。

2.4 断口分析

分别对退火与热等静压处理后试样断口进行观察分析。对于退火热处理试样,发现3 种疲劳裂纹源特征:(1)表面与亚表面的制造缺陷;(2)表面滑移;(3)内部的制造缺陷,其中,第1 种疲劳起始特征最为常见,占断裂试样的近85%。以400 ℃,R=0.1,水平方向试样(σmax=480 MPa,Nf=7.4×105周次)断口为例进行说明,如图7 所示。图7(a)所示断口宏观形貌可分为3 个区:疲劳源区(Ⅰ区)、裂纹扩展区(Ⅱ区)、瞬断区(Ⅲ区),裂纹源为单一裂纹源,裂纹扩展区较为平坦,可见多条放射棱线,瞬断区粗糙不平。图7(b)显示为裂纹源区放大形貌,裂纹起源于表面椭圆形气孔,由于缺陷处容易产生应力集中,使局部应力增大,因此,裂纹易从缺陷处起裂。图7(c)为裂纹扩展区形貌,可见明显的疲劳条带,此时裂纹扩展进入稳定阶段。图7(d)为瞬断区形貌,可见大小深浅不一的韧窝形貌,此阶段为韧性断裂。

图7 SLM TC4 合金退火热处理水平试样断口形貌(400 ℃,σmax=480 MPa,Nf=7.4×105周次)(a)宏观形貌;(b)裂纹萌生区;(c)稳定扩展区;(d)瞬断区Fig.7 Fracture surface morphologies of samples in horizontal direction of SLM TC4 alloy after annealing(400 ℃,σmax=480 MPa,Nf=7.4×105 cycles)(a)macroscopic morphology;(b)crack nucleation region;(c)stable crack growth region;(d)transient fracture region

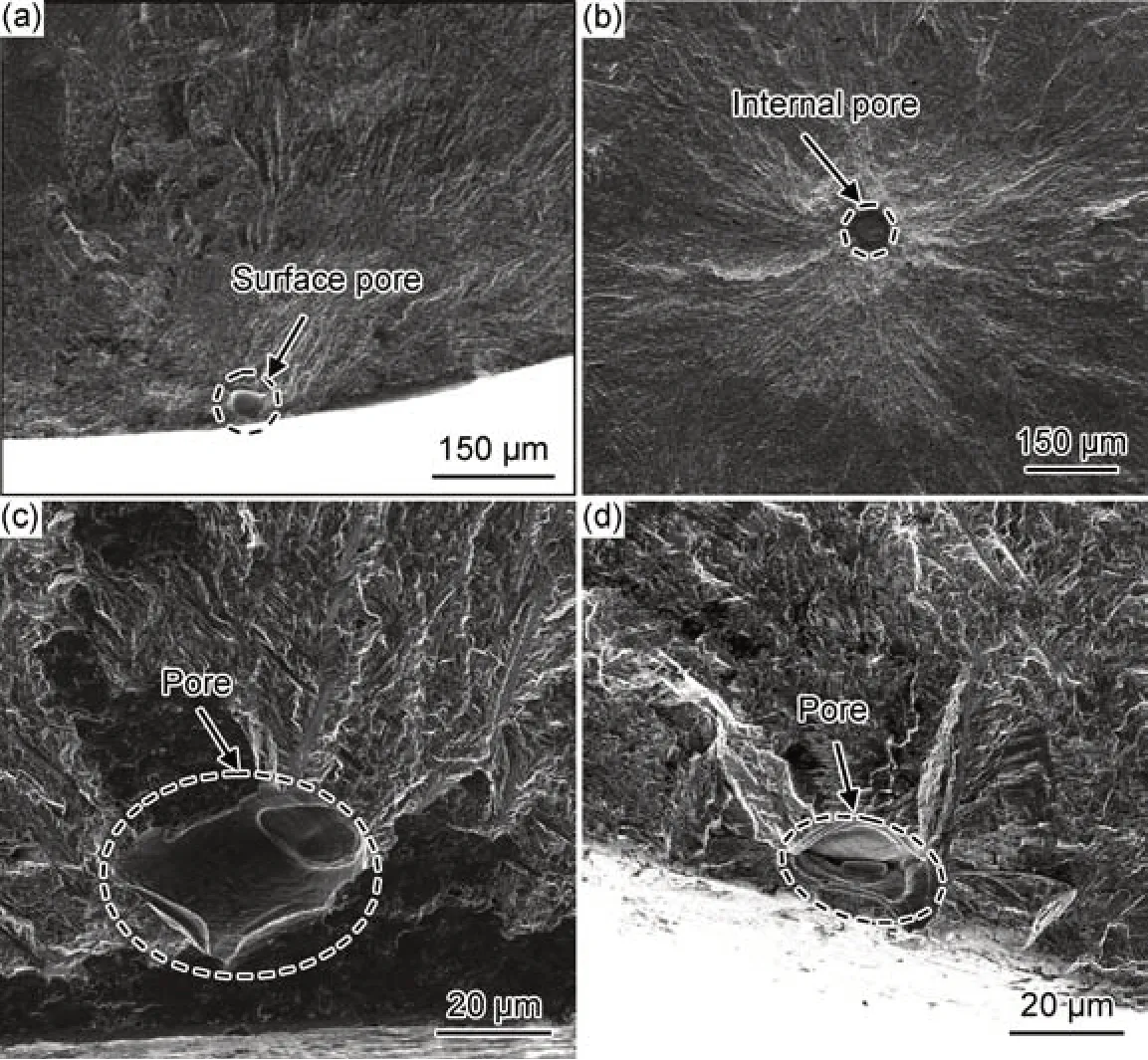

对不同实验条件下,同一应力水平寿命差异较大的试样断口源区缺陷特征进行分析,研究缺陷尺寸、位置等因素对寿命分散性的影响。以垂直方向试样断口为例进行说明(图8)。图8(a)和图8(b)所示为同一实验条件(室温,σmax=560 MPa)下两根不同试样断口的源区形貌,其中图8(a)显示1#试样疲劳源为表面气孔缺陷,形状近似球形,疲劳寿命Nf为5.2×106周次,2#试样断口(图8(b))显示,试样从内部气孔缺陷处起裂,缺陷形状为近球形,疲劳寿命Nf为8.36×106周次。对比二者疲劳寿命,2#试样疲劳寿命约为1#试样的1.6 倍,从1#与2#试样的疲劳源缺陷对比来看,二者形貌相似,大小基本相同,不同的疲劳寿命差异主要是由疲劳缺陷的位置差异而导致,受应力梯度分布影响,表面与近表面的缺陷处具有更大的应力集中,使得合金疲劳萌生寿命降低,最终导致更低的疲劳寿命。

图8 退火热处理垂直试样疲劳断口源区形貌(室温,R=0.1)(a)1#:σmax=560 MPa,Nf=5.2×106周次;(b)2#:σmax=560 MPa,Nf=8.36×106周次;(c)3#:σmax=580 MPa,Nf=1.11×106周次;(d)4#:σmax=580 MPa,Nf=4.5×106周次Fig.8 Crack nucleation region morphologies of fatigue fracture of samples in vertical direction after annealing(RT, R=0.1)(a)1#:σmax=560 MPa,Nf=5.2×106 cycles;(b)2#:σmax=560 MPa,Nf=8.36×106 cycles;(c)3#:σmax=580 MPa,Nf=1.11×106 cycles;(d)4#:σmax=580 MPa,Nf=4.5×106 cycles

图8(c)和图8(d)所示为同一实验条件(室温,σmax=580 MPa)下,3#和4#两根不同试样断口的源区形貌,两根试样均从表面缺陷处起裂,其中3#试样源区缺陷形状近似椭球形,疲劳寿命Nf为1.11×106周次,4#试样源区缺陷形状为半球形,疲劳寿命Nf为4.5×106周次。对比二者疲劳寿命,4#试样疲劳寿命约是3#试样的4 倍,对比3#与4#试样的疲劳源缺陷,3#试样缺陷更大,且形状更加不规则,更大的缺陷形状会导致更大的应力集中,同时,不规则的形状由于在曲率变化处半径较小,同样可以导致更高的应力集中,二者共同作用使得合金疲劳萌生寿命降低,导致3#试样疲劳寿命更低。通过上述分析可知,合金的疲劳寿命分散性主要是由疲劳源区缺陷形状、大小和位置不同而造成的,离试样表面距离越近,尺寸越大、形状越不规则的缺陷对合金的疲劳寿命越不利。

为进一步研究合金疲劳寿命各向异性的原因,根据Murakami 等[19]的等效面积法对缺陷进行等效处理,如图9 所示,利用半椭圆将缺陷进行全包络,使缺陷与半椭圆形包络线内接,计算半椭圆形包络线所包含的面积,视为缺陷处的等效面积Aeq。假设缺陷处形成半圆形裂纹,将其定义为等效初始裂纹,则裂纹面积A等于源区缺陷处的等效面积Aeq,等效初始缺陷尺寸aini为:

图9 缺陷等效方法示意图Fig.9 Schematic representation of defect-equivalent method

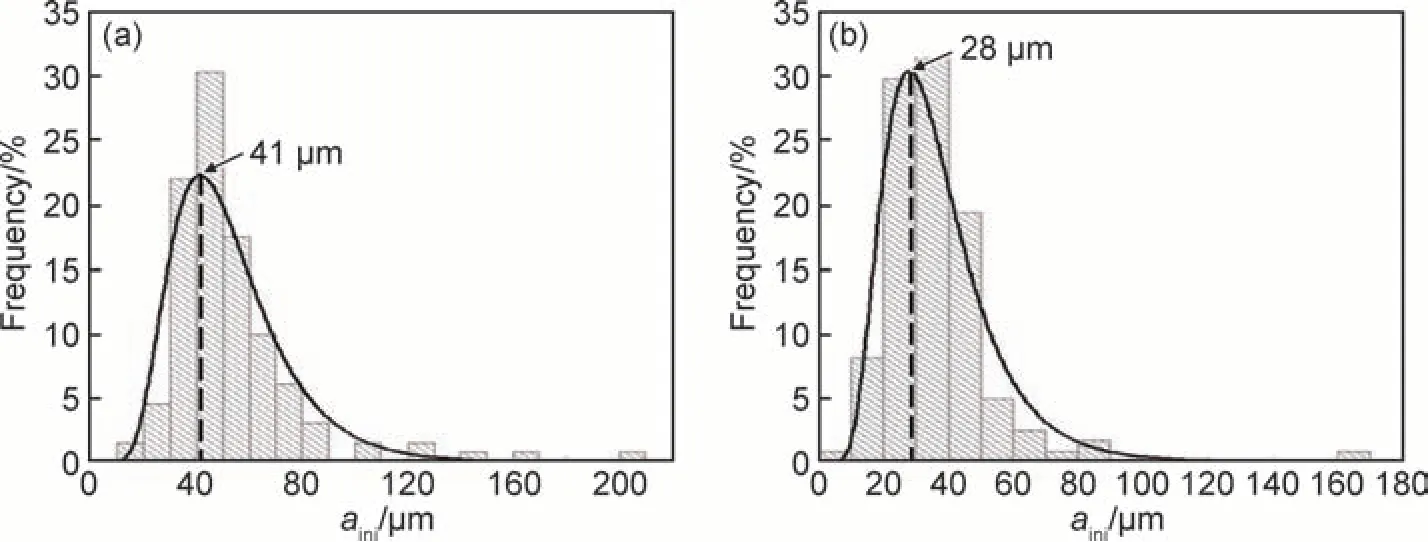

按照上述处理方法对所有退火热处理试样疲劳断口扫描电镜照片中获得的缺陷进行分析统计,分别得到垂直和水平方向试样的等效初始裂纹分布直方图,如图10 所示,横轴坐标为等效初始裂纹长度aini,纵轴坐标为该区间内对应长度的等效初始裂纹的频率,图中的实线是根据对数概率密度函数拟合得到的分布曲线,发现其分布服从对数正态分布,其中水平试样等效初始裂纹尺寸主体在30~70 μm 区间(图10(a)),中位数为41 μm,垂直试样的等效初始裂纹尺寸主体在20~50 μm 区间内分布(图10(b)),中位数为28 μm。根据上述统计结果,可以发现,相对于垂直方向试样而言,水平方向试样缺陷尺寸更大,较大尺寸的缺陷占比更多,导致水平方向试样比垂直方向试样的疲劳寿命更低,使得合金疲劳性能产生各向异性。

图10 退火热处理试样的等效初始裂纹尺寸对数正态分布直方图和概率密度曲线(a)水平方向;(b)垂直方向Fig.10 Lognormal distribution histogram and probability density curve of equivalent initial crack size of samples after annealing(a)horizontal direction;(b)vertical direction

图11 和图12 分别为热等静压试样断口宏观形貌与裂纹萌生区形貌。图11(a)为垂直试样(400 ℃,σmax=550 MPa,Nf=1.26×105周次)断口宏观形貌,可分为3 个区:疲劳源区(Ⅰ区)、裂纹扩展区(Ⅱ区)、瞬断区(Ⅲ区),裂纹萌生于试样表面,裂纹扩展区较为平坦,可见多条放射棱线,瞬断区粗糙不平。图12(a)显示为裂纹源区放大形貌,裂纹起源于表面滑移处,可见多处解理平面,平面形貌与α 板条形貌类似,分析原因可能是随着塑性滑移的发生,α 片层结构连接处相对较弱,裂纹从弱连接处萌生起裂,因此显示出片层状小平面。Ⅱ区与Ⅲ区形貌为疲劳条带与韧窝形貌(图12(c),(d)),为韧性断裂。水平方向试样(400 ℃,σmax=500 MPa,Nf=9.02×105周次)形貌如图11(b)所示,试样从表面滑移处起裂(图12(b)),源区显示小平面形貌。热等静压后,垂直试样与水平试样断口形貌相似,均从亚表面晶体小平面处起裂,断口形貌相似,滑移处开裂表明试样受缺陷影响较小,相对退火热处理而言,其疲劳性能各向异性趋势减弱。Chang 等[13]认为由于SLM TC4合金β 柱状晶界处的开裂导致水平试样更低的疲劳性能,而垂直试样层间开裂造成疲劳寿命的较大分散。本实验中,经过热等静压后,水平和垂直方向的试样均观察到明显的光滑小平面,推测为晶粒间或α/β层间开裂,疲劳测试结果并未观察到明显的各向异性行为。

图11 SLM TC4 合金热等静压试样断口宏观形貌(a)垂直方向(400 ℃,σmax=550 MPa,Nf=1.26×105周次);(b)水平方向(400 ℃,σmax=500 MPa,Nf=9.02×105周次)Fig.11 Fracture surface macroscopic morphologies of SLM TC4 alloy samples after HIP(a)vertical direction(400 ℃,σmax=550 MPa,Nf=1.26×105 cycles);(b)horizontal direction(400 ℃,σmax=500 MPa,Nf=9.02×105 cycles)

疲劳寿命包括裂纹萌生寿命和扩展寿命。一方面,Yu 等[17]认为,裂纹萌生区的应力强度因子范围(ΔKini)是控制初始微裂纹萌生和扩展行为的主要因素,可表示为:

式中:Fw为形状系数;Δσ为应力范围; area 为等效面积。只有当ΔKini高于门槛值ΔKth时,裂纹才能够扩展。根据2.2 节中高分辨率X 射线扫描结果与断口观察分析,退火试样疲劳裂纹均萌生于表面或亚表面气孔,源区气孔使得等效面积显著增大,进一步提高了ΔKini,致使裂纹萌生寿命显著降低。热等静压试样从亚表面的晶体小平面起裂,ΔKini较小,裂纹萌生寿命较长[11,20]。

另一方面,热等静压后,粗化α 板条有助于提高疲劳裂纹扩展的门槛值与扩展抗力[10],在同等应力水平条件下,热等静压试样裂纹扩展寿命更长。综合上述分析,SLM TC4 合金热等静压后试样裂纹扩展寿命增加,同时,试样的裂纹萌生寿命降低,因此,热等静压后合金的疲劳性能高于退火热处理合金。

3 结论

(1)热等静压与退火热处理后,SLM TC4 合金组织宏观形貌相似,垂直方向为柱状晶,水平方向为等轴晶结构,相较于退火热处理,热等静压处理后合金微观结构α 板条尺寸增加,孔隙率降低。

(2)退火热处理后,室温和400 ℃下,受缺陷尺寸影响,疲劳寿命分散性较大且存在各向异性,垂直方向疲劳寿命更高,各向异性主要受缺陷尺寸影响,水平方向缺陷尺寸更大。

(3)增材制造工艺后实施热等静压,可以提升合金的疲劳性能并弱化各向异性,孔隙率的降低与α 板条粗化是其疲劳性能提升的主要原因;与退火热处理试样相比,热等静压试样的疲劳裂纹均萌生于亚表面解理小平面,而非气孔缺陷处。