质子交换膜燃料电池热管理系统建模及故障仿真

2024-03-28雍加望赵倩倩冯能莲

雍加望,赵倩倩,冯能莲

(1.北京工业大学交通工程系,北京 100124;2.北京工业大学汽车工程系,北京 100124)

0 引言

能源危机和环境污染问题使得潜力巨大的燃料电池技术得到快速发展。在所有类型的燃料电池中,质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell,PEMFC)具有广阔的应用前景。在催化剂的作用下,PEMFC中的氢气与空气中的氧气发生电化学反应只生成水,PEMFC具有能量转换效率高、低温快速启动、环境友好、噪声小以及与车辆中其他子系统兼容集成性能好等优势[1,2]。由于这些潜在的优势,使得PEMFC被开发应用在新能源汽车领域,并得到了许多政府和汽车企业的认可。

针对燃料电池系统模型的搭建,国内外研究人员进行了广泛而深入的研究。Omran A[3]建立了PEMFC数学模型(包括电堆模型、升压转换器模型、外部负载模型和性能参数计算模型),并通过仿真与实验手段验证了外部负载变化工况下的系统整体效率。Le A D[4]建立了考虑流体流动、传热、电化学和电流密度分布等因素的通用PEMFC模型,并研究了液态水对蛇形通道PEMFC的影响。房鑫[5]将机理模型和辨识模型结合,建立了PEMFC混合动态模型。郭建忠[6]采用MATLAB/Simulink中的S-Function模块搭建了PEMFC的电堆模型以及气路和水路模型。卫超强[7]和石磊[8]通过COMSOL软件搭建了PEMFC单体电池模型,分别研究了工作温度和流道结构对电堆内水分布和电池输出性能的影响。

基于Simscape的物理建模方法具有模型结构简单、计算准确性高的特点。Simscape建模是根据实际系统的物理结构搭建模型,不需要按照传统的Simulink数学计算模块进行建模,并且通过数学信号-物理信号转换模块,可将构建的Simscape系统模型与普通Simulink模型直接集成[9]。现有的燃料电池系统研究主要是基于数学原理进行建模仿真,很少有学者基于Simscape物理建模方法对其进行研究,并且对故障工况下燃料电池性能影响的研究较少。因此,本文在文献[10]中模型的基础上,采用Simulink软件搭建了燃料电池温度模型,并基于Simscape物理建模平台建立热管理系统模型,之后对热管理系统进行了故障仿真,可为PEMFC故障诊断提供依据,有助于延长PEMFC使用寿命并提高安全性。

1 PEMFC系统

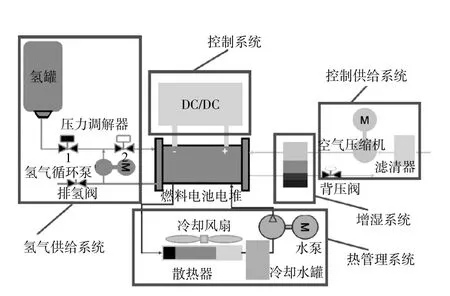

燃料电池系统由燃料电池堆、氢气供给系统、空气供给系统、增湿系统、热管理系统以及控制系统组成,图1为其组成示意图。在实际应用中,燃料电池堆是根据负载的功率需求由若干片单片电池串联组成;氢气供给系统采用氢气瓶供给燃料,经过减压阀输入燃料电池堆中进行电化学反应,反应剩余的氢气通过氢气循环泵再次送入电堆中;空气供给系统由空气过滤器及压缩机组成,可向燃料电池系统输送氧气;增湿系统可控制电堆内的含水量(若含水量过多则会造成电极水淹和淹膜,含水量太少则会造成膜过干,两者都会使燃料电池性能下降),该子系统的主要设备是增湿器;热管理系统的主要任务是保持电堆的工作温度处于最佳区间内,其主要包括散热器、冷却液泵和冷却液箱;燃料电池系统在工作时会产生大量的热,需要冷却液循环及时带走多余的热量,否则电池过热会导致膜过干,使燃料电池系统无法正常工作,当环境温度较低时,为了防止反应生成物(水)的冻结,需要加热冷却液进而对电堆加热;控制系统中的控制策略用来控制各种阀门、泵、散热器风扇等,进而调节气、水、热的供给,保证燃料电池的输出性能。

图1 燃料电池系统组成示意图Fig.1 Composition diagram of the fuel cell system diagram

2 热管理系统建模及验证

2.1 PEMFC电堆模型

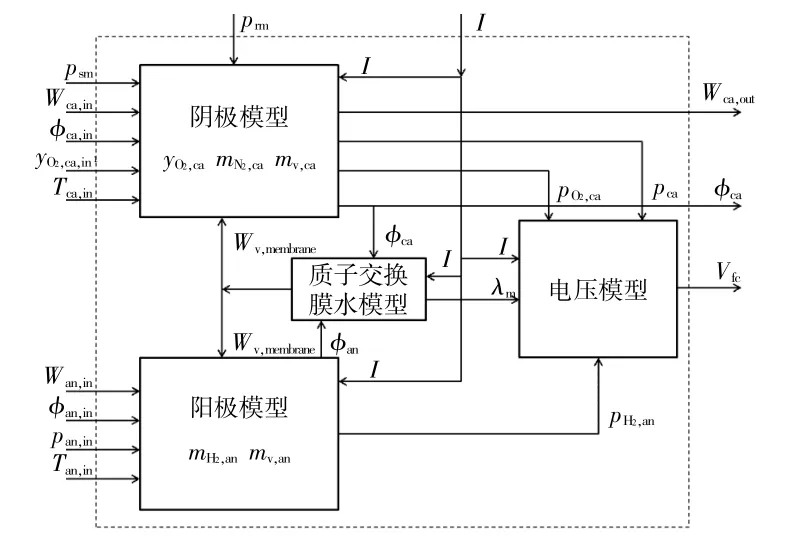

PEMFC电堆模型采用文献[10]中的模型,其中包括电堆电压模型、阴极模型、质子交换膜水模型和阳极模型,其模型框图见图2。

图2 PEMFC电堆模型框图Fig.2 Stack block diagram of the PEMFC

2.2 温度模型

燃料电池电堆内的能量平衡方程可表示为

式中:qtheo为理论上燃料电池电化学反应产生的能量,kW;qelec为燃料电池产生的电能,kW;qsens为燃料电池堆中流体的温度转化为标准温度时需要的能量,即显热,kW;qlatent为燃料电池堆中水相变产生的能量,即潜热,kW;qcool为冷却液带走的电堆中产生的热量,kW。

qtheo的计算式为

式中:WH2,reacted为电堆中反应消耗氢气的质量流量,kg/s;MH2为氢气的摩尔质量,kg/mol;ΔHrxn为电化学反应中氢气反应时的焓变,标准条件下,该值为285.8 kJ/mol。

qelec的计算式为

式中:n为燃料电池堆中单电池的数量;Vfc为燃料电池堆的输出电压,V;I为燃料电池堆的负载电流,A。

燃料电池堆中阳极流体的显热qsens,an和阴极流体的显热qsens,ca的计算式分别为

式中:WH2,an,out为阳极出口氢气质量流量,kg/s;Ww,g,an,out为阳极出口水蒸气质量流量,kg/s;Ww,l,an,out为阳极出口液体水质量流量,kg/s;WH2,an,in为阳极进口氢气质量流量,kg/s;Ww,g,an,in为阳极进口水蒸气质量流量,kg/s;Ww,l,an,in为阳极进口液体水质量流量,kg/s;Cp,H2,g为氢气比热容,kJ/(kg·K);Cp,H2O,g为水蒸气比热容,kJ/(kg·K);Cp,H2O,l为液态水比热容,kJ/(kg·K);Tan,out为阳极出口温度,K;Tan,in为阳极进口温度,K;Tatm为环境温度,K;WO2,ca,out为阴极出口氧气质量流量,kg/s;Cp,O2,g为氧气比热容,kJ/(kg·K);Ww,g,ca,out为阴极出口水蒸气质量流量,kg/s;Ww,l,ca,out为阴极出口液体水质量流量,kg/s;WW,N2,ca,out为阴极出口氮气质量流量,kg/s;Cp,N2,g为氮气比热容,kJ/(kg·K);WO2,ca,in为阴极进口氧气质量流量,kg/s;Ww,g,ca,in为阴极进口水蒸气质量流量,kg/s;Ww,l,ca,in为阴极进口液体水质量流量,kg/s;WN2,in为阴极进口氮气质量流量,kg/s;Tca,out为阴极出口温度,K;Tca,in为阴极进口温度,K。

qsens的计算式为

阳极中水蒸发产生的潜热量qlatent,an的计算式为

式中:Wmembrane为通过质子交换膜的水流量,kg/s;Hvaporization为水的摩尔焓,kJ/mol;Mvaporization为水的摩尔质量,kg/mol。

阴极中的潜热量的计算要比阳极复杂,因为阴极中存在水的生成和水的相变,如果阴极中水蒸气达到了饱和状态,开始有液态水的存在,即液态水质量大于0,则阴极中水蒸发产生的潜热量qlatent,ca的计算式为

否则,阴极中反应生成的水和流入阴极的液态水均会蒸发为水蒸气,阴极中水蒸发产生的潜热量qlatent,ca的计算式为

水的摩尔焓Hvaporization的计算式为

式(8)~(10)中:下标c1和c2代表水的不同状态,也对应着不同温度,即计算Hvaporization,c1时,T取环境温度Tatm;计算Hvaporization,c2时,T取电堆温度Tfc。

qlatent的计算式为

qcool的计算式为

式中:Ww,in为冷却液流量,kg/s;Tw,in为冷却液进堆温度,K;mst为燃料电池电堆的质量,kg;Cp,st为燃料电池电堆的平均比热容,取35 kJ/(kg·K)[11]。

至此,本文所搭建的温度模型如图3所示。

图3 温度模型Fig.3 Temperature model

2.3 热管理系统模型及参数设置

采用MATLAB/Simulink/Simscape搭建燃料电池堆的热管理系统模型(图4),构建其散热器、冷却水泵、冷却水箱等关键模块(图5)。

图4 热管理系统模型Fig.4 Thermal management system model

图5 管道模块、控制质量流量源模块和平移机械转换器模块Fig.5 Pipe module,controlled mass flow rate source module and translation mechanical converter module

图5(a)为管道模块,可以表示流体通过管道壁面的传热情况,其中,A为入口,B为出口,H为管壁换热接口。在热管理系统模型中,使用该模块模拟散热器管道。图5(b)为控制质量流量源模块,可以表示热流体系统中理想的机械能量来源,其中,流体从A端口流向B端口为正方向;M为控制信号,控制冷却液通过的质量流量大小。该模块不考虑进出口的压差,并且假设其与流体之间没有热交换。在本模型中,使用该模块模拟冷却水泵。图5(c)为平移机械转换器模块,模拟了流体和机械平移系统之间的界面,可以用作线性执行器的构件,该转换器装有可变容积的液体,温度的变化取决于液体的热容,将流体动态可压缩性设置为打开模式后,压力也会根据液体体积的动态可压缩性来变化。该模块可以用来模拟热管理系统中的冷却水箱,本模型设定水箱横截面积为0.1 m2,初始冷却液液位为0.07 m。

燃料电池的发电效率为40%~60%,其余的能量是以热能的形式散出去的。由式(3)计算得到所搭建的燃料电池堆模型可以发出36.8 kW的电能,假设燃料电池的发电效率为50%,则燃料电池可以同时产生大约36.8 kW的废热。用于散热的冷却液流量的计算式为

式中:ΔT为冷却液的进出堆温差,℃。

当ΔT为10℃时,Ww,in约为0.88 kg/s;当ΔT为5℃时,Ww,in约为1.75 kg/s。

热管理系统模型中选用翅片式散热器,散热器管道数目n与散热管的横切面积和冷却液流量有关[12],其计算式为

式中:ρw为冷却液的密度,选用水作为冷却液,则该值为1 000 kg/m3;v为散热器管道中冷却液的流速,参照文献[13],本文取1 m/s;S为散热器管道的横截面,模型中散热器管道横截面的尺寸为1.5 mm×25 mm。

根据式(15),计算得出该热管理系统的散热器管道数目应大于47,本模型选取50。热侧流体的总流通面积Aw为

根据上文确定的散热器尺寸,求得当量直径de为

考虑空气侧的换热情况,空气的体积流量Vair的计算式为

式中:qair为散热器散发到空气中的热量,kW,由于要保持热平衡,该值与qcool相等;ρair为空气密度,取1.2 kg/m3;ΔTair为空气与散热器换热前后的温差,℃。

空气与散热器换热前的初始温度为25℃,与散热器换热后的温度取散热器空气入口温度和出口温度的平均值(52.5℃),则ΔTair的计算结果为27.5℃。

冷却空气与散热器换热的面积Arad,air的计算式为

式中:vair为空气流速,取2.5 m/s。

由式(18),(19)可计算出Arad,air为0.44 m2。

2.4 热管理系统控制

PEMFC热管理系统可使燃料电池维持在适宜的工作温度,从而使燃料电池具有较好的输出性能。本文采用传统的PID控制方法对PEMFC热管理系统进行控制,PID控制被广泛应用于工业过程控制,具有算法简单、鲁棒性好和可靠性高等优点。

PEMFC热管理系统的具体控制方法:在热管理系统模型中加入温度传感器模块,该模块可以测量电堆温度,并将其与设定的电堆目标温度进行比较,PID根据得出的温度差值进行运算调节处理,得到经过冷却水泵的冷却液流量,从而通过改变冷却液流量来调节电堆的工作温度。因此,PID控制器的输入量为电堆的目标工作温度Tset与测量的工作温度Tmeas的差值e,输出量为冷却水泵的冷却液流量Ww,in。PID控制框图如图6所示。

图6 燃料电池热管理系统的PID控制框图Fig.6 PID control diagram of the fuel cell thermal management system

将控制模型在Simulink下进行仿真,可得到燃料电池电堆温度在该PID控制下的响应曲线,如图7所示。

图7 电堆温度控制结果Fig.7 The control result of stack temperature

由图7可以看出:采用PID控制燃料电池热管理系统后,当系统的负载电流为50 A时,电堆可以在0.9 s左右达到设定的目标温度(80℃),之后上升到82℃并在约100 s时逐渐稳定到80℃,在达到稳定状态后,振荡几乎消除;当负载电流由50 A增大到80 A时以及由80 A增大到100 A时,在PID控制下,电堆温度突增后瞬间回到目标值,表明PID控制方法的控制效果很好;当负载电流从100 A下降到60 A时,电堆温度出现突降后同样稳定上升到设定的目标值。综上可知,PID控制方法可以将燃料电池电堆温度维持在目标值±2℃,同时能对负载波动快速响应,使电堆温度迅速达到稳定。

2.5 模型验证

为了验证所搭建模型的合理性与准确性,将燃料电池堆模型和热管理系统模型的模拟数据与实验数据进行对比验证。针对燃料电池堆模型的验证,采用文献[14]中设置的运行参数,即环境温度为25℃,电堆工作温度为72℃,氢气供给压力为3.039×105Pa,空气供给压力为3.039×105Pa,过氧比为2。将燃料电池堆模型得出的极化曲线与文献[14]中的实验结果进行对比验证,结果如图8所示。

图8 模型与实验极化曲线对比Fig.8 Comparison of model and experimental polarization curves

由图8可以看出:本文所搭建模型得出的极化曲线与实验得出的极化曲线基本一致,当电流密度为0~0.05 A/cm2时,模型输出的电压略低于实验值,其中最大误差为0.023 V,相对误差约为2.1%;当电流密度为0.05~0.8 A/cm2时,模型输出的电压略高于实验值,其中最大误差约为0.036 V,相对误差约为4.6%;当电流密度为0.8~1.0 A/cm2时,模型输出的电压略低于实验值,其中最大误差约为0.014 V,相对误差约为2.5%。综上所述,电堆电压的仿真结果与实验数据的相对误差在5%以内,保证了本文所建模型的合理性和准确性。

针对热管理系统模型的验证,首先将模型中冷却液的流量设定为与文献[15]中一样,为一恒定值,且负载电流设定为从80 A逐渐上升到200 A,步长为40 A,对比模型与实验的冷却水进、出堆温差结果见图9。由图9可知:随着负载电流的增加,冷却水进、出堆温差也随之增加,这是由于电堆电流的增加会导致电池发电时产热量的增加,从而影响冷却水进、出电堆的温度;冷却水进、出堆温差的模型输出结果与实验结果的变化趋势一致。当负载电流为80 A时,最大误差约为0.212℃,相对误差约为3.8%;当负载电流为120 A时,最大误差约为0.544℃,相对误差约为8.7%;当负载电流为160 A时,最大误差约为0.240℃,相对误差约为3.0%;当负载电流为200 A时,最大误差约为0.273℃,相对误差约为2.7%。综上所述,冷却水进、出堆温差的仿真结果与实验数据的相对误差大部分在5%以内,说明模型可以有效反映燃料电池的温度特性,能够较好地模拟电堆的产热情况。

图9 模型与实验冷却水进、出堆温差对比Fig.9 Comparison of model and experimental cooling water inlet and outlet temperature difference

3 热管理系统故障仿真

燃料电池系统中的热管理系统主要是通过控制冷却液进入电堆流量大小的方式使燃料电池电堆保持在最佳工作温度,进而使其输出性能最佳。热管理系统是燃料电池系统中重要的子系统,在实际情况中,系统中各设备由于使用时间过长而出现老化或损坏(直接失效),由此可能出现冷却液出堆温度变高或冷却液压力降低等现象,直接导致燃料电池输出性能的降低。在稳态工况下,本文对热管理系统中可能出现的典型故障进行仿真和分析。

3.1 散热器风扇故障

图10为散热器风扇故障模式下燃料电池的性能曲线。在热管理系统中,通过控制散热器风扇使冷却液降温从而冷却电堆,因此,本文通过改变散热器风扇效率参数来模拟散热器风扇的健康状态。当效率为80%时,散热器风扇为正常工作状态;当效率降为30%时,散热器风扇已老化使效率降低;当效率为0时,散热器风扇出现了严重故障,已完全失效。由图10(a)可知:随着散热器风扇效率的降低,冷却液出堆温度升高,当散热器风扇效率为80%时,经过约40 s,冷却液出堆温度趋于稳定值346 K;当效率降为30%时,经过约50 s,冷却液出堆温度趋于稳定值353 K;当散热器风扇完全故障后(效率为0),冷却液出堆温度升高到372 K,远高于PEMFC的最佳工作温度353 K。从图10(b)可以看出:当散热器风扇发生故障,热管理系统效果变差,膜中含水量也随之下降;当散热器风扇完全故障后(效率为0),膜中含水量的变化不再是一条稳定曲线,而是从15 s左右开始,从14%急剧下降到7%左右,膜从初始的湿润状态下降到干燥状态,出现了膜干现象。膜中含水量的多少直接会影响到膜的传导率,即影响燃料电池内质子穿过交换膜的能力,因此,燃料电池的输出电压也出现了下降,在大约50 s时,电压从352 V左右下降到了345 V左右[图10(c)]。

图10 散热器风扇故障模式下的燃料电池性能曲线Fig.10 Fuel cell performance curves under radiator fan failure mode

3.2 冷却液流量不足

图11为冷却液流量不足模式下燃料电池的性能曲线。

图11 冷却液流量不足模式下的燃料电池性能曲线Fig.11 Fuel cell performance curves under insufficient coolant flow mode

在热管理系统中,造成冷却液出现流量不足的原因有:管道破裂、管道堵塞、水箱破裂、水箱缺水、水泵出现故障等。通过改变冷却液流量对以上故障进行分析,冷却液流量也间接表示了故障严重程度,选取充足的冷却液流量为1.5 kg/s,表示各设备为正常状态;冷却液流量为1.0 kg/s,表示系统出现了轻度故障;冷却液流量下降到0.5 kg/s,表示系统出现了重度故障。由图11可知:随着冷却液流量的降低,冷却液压力从1.29×105Pa下降到了1.13×105Pa;冷却液流量不足也会造成冷却液出堆温度过高,当冷却液流量为0.5 kg/s时,冷却液出堆温度一直在上升,约80 s时,温度趋于平稳,此时温度已上升到370 K,超过了燃料电池的最佳工作温度,从而影响燃料电池的输出性能,导致输出电压的下降。

4 结论

本文以PEMFC系统为研究对象,将数学机理模型和物理模型集成构建了完整的PEMFC系统仿真模型,并基于该模型对PEMFC热管理系统进行了故障仿真研究。

①将基于MATLAB/Simulink软件搭建的PEMFC电堆数学机理模型和基于Simscape平台搭建的热管理系统物理模型集成了PEMFC系统仿真模型,经与实验结果进行比较,验证了模型的合理性。

②本文搭建的热管理系统模型可以进行故障仿真。当热管理系统的散热器风扇发生故障后,随着故障程度的加深,冷却液出堆温度逐渐升高,远高于最佳工作温度,同时,燃料电池电堆的交换膜的含水量快速下降,出现了膜干现象,导致燃料电池的输出电压急剧下降。随着热管理系统中冷却液流量的不足,冷却液压力会有显著的下降,同样会造成冷却液出堆温度过高而影响燃料电池的输出性能。

③从仿真结果可知,可以通过监测冷却液压力、冷却液出堆温度、电堆电压等参数及时了解热管理系统的工作状态,及时对其进行故障诊断。