节能降耗优化改造运行总结

2024-03-27高建平

高建平, 胡 超

(1. 山东明化新材料有限公司, 山东济南 250204;2. 山东晋煤明升达化工有限公司, 山东泰安 271411)

山东晋煤明升达化工有限公司成立于2009年,前身为宁阳县化肥厂,现为山东晋煤明水化工集团有限公司全资子公司,公司占地1 000余亩,现有员工500余人。目前建有40 万t/a合成氨、60 万t/a尿素项目以及液体二氧化碳等综合利用项目,配套有 3 台 300 t/h的 9.8 MPa 高温高压粉煤锅炉。

针对生产装置生产运行过程中如何节能降耗,公司进行了相应的生产调整和技术优化改造,既降低了能耗指标,又创造了良好的经济效益。以下就优化措施进行简要介绍。

1 调整硫回收工段天然气降低用量

硫回收工段采用国外先进WSA湿法制酸工艺,对低温甲醇洗岗位酸性气中的硫进行回收并转化成H2SO4。天然气作为硫回收系统焚烧炉的助燃气,自开车以来一直使用,2022 年月均用量在90 000 m3左右。咨询同类企业后,发现大部分已通过工艺调整,在保证正常运行工况的条件下,基本不再使用天然气助燃。

为降低硫回收工段天然气消耗,公司对硫回收天然气用量进行调整。

(1) 通过开启低甲酸性气提浓阀提高酸性气浓度。将系统提浓阀逐渐开至12%,酸性气体积分数由34.80%升至45.90%,此时天然气体积流量由120 m3/h降至90 m3/h[1]。

(2) 与同行业其他企业进行咨询交流,从系统压力、酸性气浓度、热空气风量、工艺指标、操作环境等方面进行对比,并与工艺包单位、设计单位、焚烧炉厂家积极交流,了解到热空气二次风对系统只起降温作用,很多企业并没有二次风。根据与各厂家的交流心得,确定根据煤质变化提高酸性气浓度来减少热风量的调整思路,逐渐减少焚烧炉二次风用量直至为0 m3/h。通过二次风风量调整后,天然气体积流量下降至70 m3/h左右。

(3) 根据焚烧炉后氧气浓度表的公式计算得出,其酸性气浓度设定为固定值,与真实的氧气浓度有一定差距。为确保调整具有参考性,编制了氧气浓度计算公式及酸性气浓度自动计算公式,方便及时获取系统真实数据。编制公式后,岗位通过计算得出焚烧炉出口氧气含量。为保证充分反应,氧体积分数需大于4.0%;在保证氧含量的基础上不断减少热空气一次风体积流量,由4 000 m3/h慢慢减值至3 000 m3/h左右。减风后天然气降耗效果明显,天然气体积流量逐步下降至30 m3/h以内,并逐步趋于稳定。

调整前,2022年12月天然气消耗量为60 010 m3;调整后,2023年1月消耗量为33 331 m3,2023年2月消耗量为26 244 m3,2023年3月消耗量为消耗36 581 m3。根据统计,每月能节省约60 000 m3天然气,每年约节省72万m3。

2 提升调整气化工段煤浆浓度

气化工段采用水煤浆技术,煤浆制备采用湿式棒磨机研磨技术,水煤浆性能稳定,易于泵送。但随着煤炭资源紧张,为节能降碳,在保证气化装置稳定运行的基础上进一步释放产能,降低消耗是提高经济效益的有效途径。通过同行业交流及日常生产摸索,证明提高煤浆浓度是实现气化装置节能降耗的有效手段之一。

为提升气化工段煤浆浓度,具体进行了以下改进措施:

(1) 棒磨机溢流出料端加高5 cm,增加煤浆的研磨时长。

(2) 提高滚筒筛螺旋板高度2 cm,并在螺旋出料端增加5 cm挡板,提高煤浆在滚筒筛内的过筛时长。

(3) 在滚筒筛上方增加压缩空气风刀,吹除筛网条栅防止堵塞,增加煤浆的过筛率。

(4) 协调添加剂厂家调整优化煤浆添加剂配方,降低煤浆的黏度,提高煤浆流动性。

(5) 尝试开3台磨机,进一步研磨煤浆,改善煤浆粒度分布[2]。

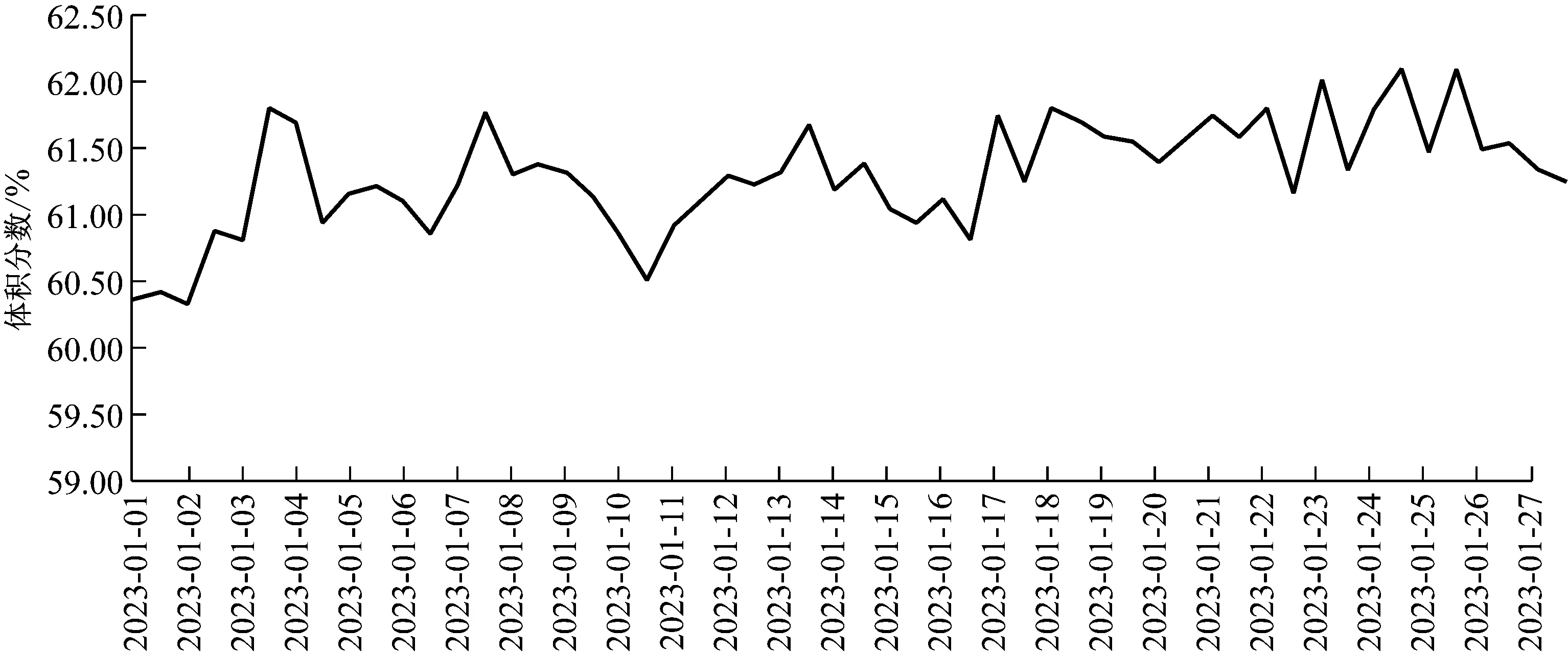

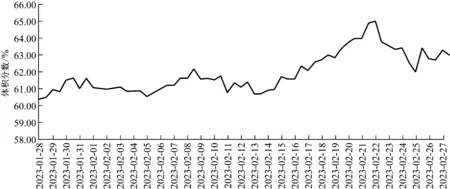

通过以上改进措施,煤浆体积分数提高至64.00%,有效性组分体积分数达到82.50%。目前根据煤种情况,煤浆体积分数能够稳定在63.00%左右。改造前后煤浆浓度分别见图1和图2。

图1 改造前煤浆体积分数统计

图2 改造后煤浆体积分数统计

3 降低气化工段的煤泥残碳

气化工段的灰渣内残碳含量高低,直接反映气化炉的燃烧效率。近期气化工段出灰量月平均为4 930 t,灰内干基可燃物质量分数为42.00%~44.00%,热值为4 200~5 040 J/g。针对气化灰可燃物含量较高的运行情况,经过咨询厂家并反复论证,进行了科学合理的调整,具体如下:

(1) 精准控制,气化炉氧煤比由465调整至480,提高炉温和煤浆在炉内的燃烧效率,将甲烷体积分数控制由2 000×10-6~2 500×10-6调整至1 000×10-6~1 500×10-6,同时提高中心氧的体积分数(由17.00%调整至18.50%),保证煤浆的充分雾化。

(2) 控制前移,调整煤浆细粒度大小。单喷水煤浆气化煤浆雾化颗粒在炉内停留时长较短(3~7 s),必须让其充分反应,需要控制好煤浆的粒度。开启3台磨机同时运行,提高煤浆200目以上粒度的比例,保证煤浆被充分雾化燃烧。

(3) 合理优化,稳定煤浆烧嘴压差,稳定好煤浆浓度,降低煤浆黏度至700~900 mPa·S。同时,通过烧嘴维修厂家微调烧嘴压差,由0.35 MPa提高至0.40 MPa,确保烧嘴的雾化效果[3]。

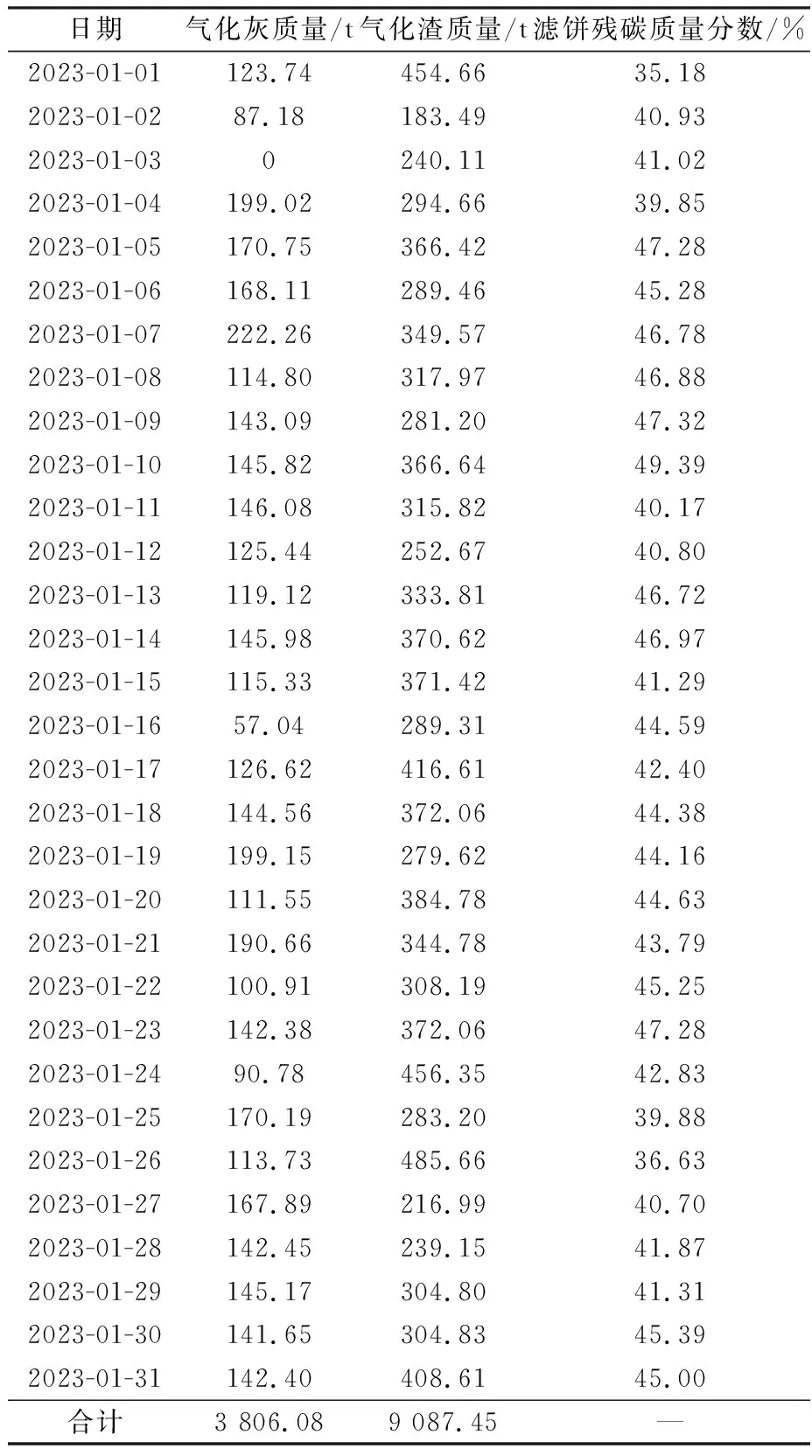

表1 改造前气化灰渣统计表

(4) 精细化管理,根据每天灰渣出库量和分析数据做分析对比,优化调整炉况,做到即时调整[4]。

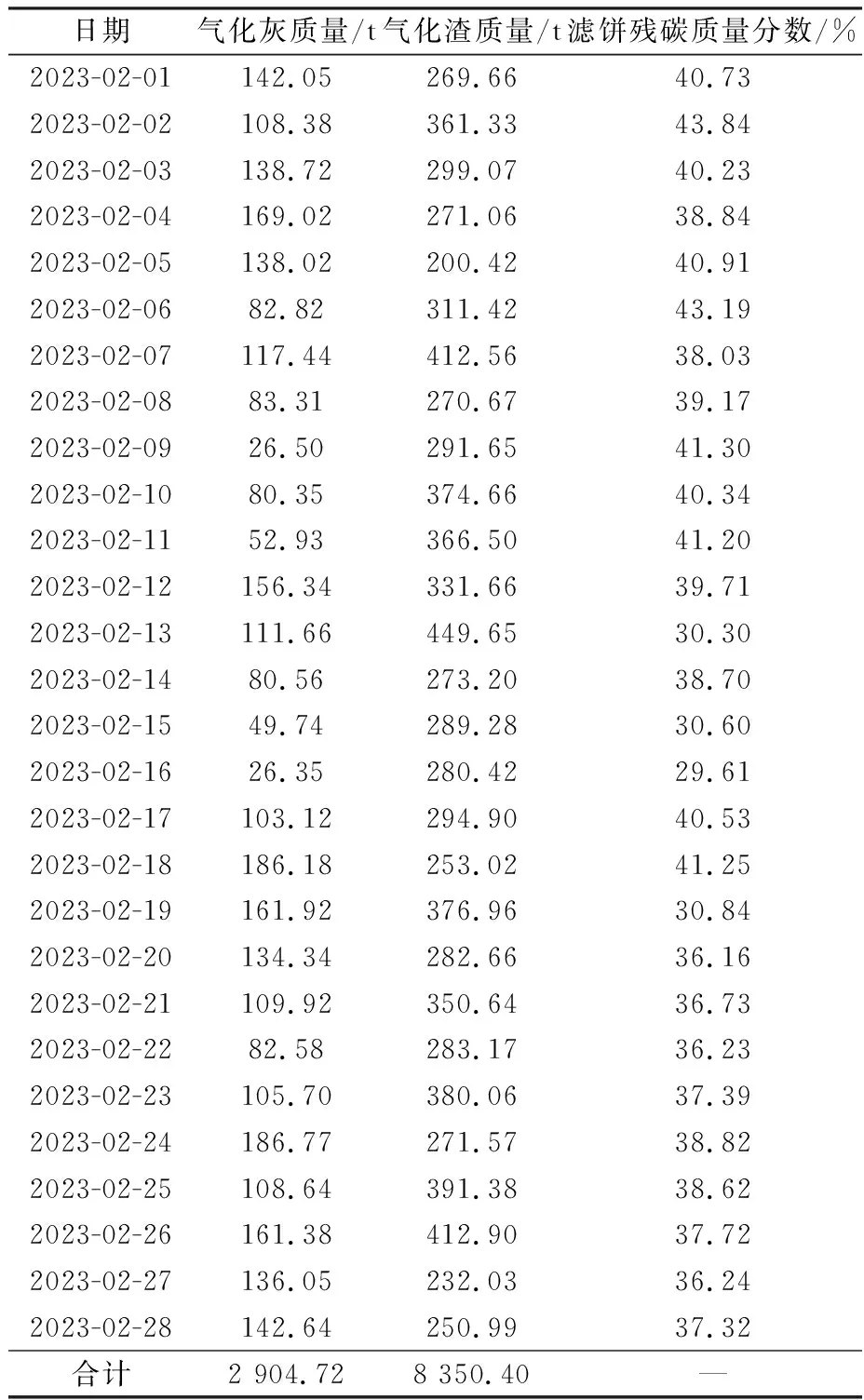

通过一系列措施调整,经统计核算,2023年2月气化灰可燃物质量分数平均为37.86%,相较1月,气化灰可燃物质量分数平均为43.42%,下降5.56%。1月,气化灰总量为3 806.08 t,平均水分质量分数为53.34%,降残碳节约固定碳98.74 t,气化煤按照固定碳质量分数56.00%、全水分质量分数14.00%,全月折合降低消耗205.02 t,折合吨氨煤耗降低4 kg/t,按市场煤价1 200元/t计算,每年(330 d)节省煤炭成本为261.90万元。

表2 改造后气化灰渣统计表 t

4 降低污水工段的液碱消耗

污水工段采用双级A/O生化处理工艺,设计规模为200 m3/h,在一级反应池除硬、控制生化系统pH值过程中需要投加液碱。2022年10~12月累计处理各类废水量达404 713 m3,共计消耗液碱585.66 t,日均耗液碱6.37 t,吨废水耗液碱为1.45 kg。

为进一步降低液碱消耗,咨询同行业并结合现场实际情况,做如下调整:

(1) 在稳定系统污泥浓度、沉降比、一沉池出口浊度等指标的前提下,一级反应池pH指标由9.5逐步降至8.3~8.5。适当增加生化系统排泥量,保持有效生化污泥比例。

(2) 加强生化系统液碱投加环节管控。每班取样检测生化A/O池pH值,及时调整液碱投加量,确保A1和A2缺氧池pH不高于8.0,O1~O5好氧池pH不低于7.5。

(3) 定期使用pH试纸现场校对,确保取样点位置有代表性、酸度计数据精确。

(4) 及时处理液碱储罐、计量泵及投加管道“跑冒滴漏”问题。

(5) 及时与生产、环保、调度、气化等部门联系,做好进站废水量、水质及水温的监控。密切关注气化废水总硬和氨氮指标变化,及时沟通协调,避免数值出现大幅波动。

通过调整,吨废水耗液碱0.66 kg,同比下降54.49%;日均耗液碱3.12 t,同比下降51.06%。

5 结语

以上对生产装置的一系列操作优化调整和技术挖潜改造均达到预期效果,从而在巩固生产运行稳定的同时,进一步优化并提升了生产装置的经济效益,大幅降低了综合能耗。与改造前相比,合成氨生产标煤综合能耗下降66.00 kg/t,已接近行业标杆水平,实现经济效益近2 000万元,这为合成氨行业提供了一定的借鉴和经验参考。