氨压机分离罐管线改造

2024-03-27徐程程

刘 强, 徐程程

(中海石油华鹤煤化有限公司, 黑龙江鹤岗 154100)

1 概述

中海石油华鹤煤化有限公司(简称华鹤公司)年产30万t合成氨、52万t大颗粒尿素装置以精煤为原料,煤气化采用水煤浆加压气化技术,合成氨采用丹麦Topsoe技术,尿素采用荷兰Stamicarbon尿素2000+技术及荷兰荷丰雾化流化床造粒技术。装置于2012年6月正式开工建设,2015年5月9日投产。氨压缩机由沈阳透平机械股份有限公司制造。

2 流程简介

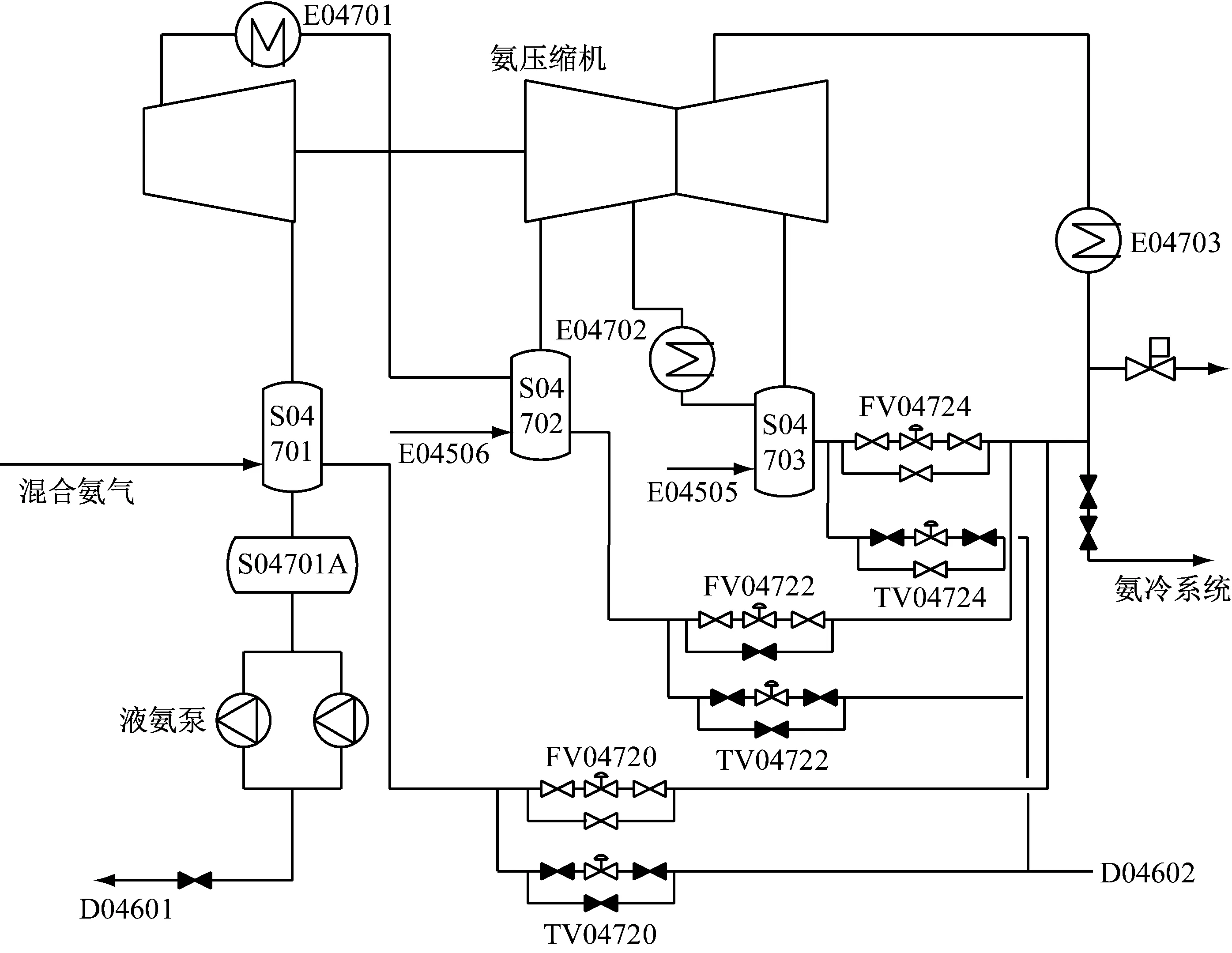

氨闪蒸罐(D04601)闪蒸的气体、惰性气冷凝器(E04602)和酸脱洗涤塔段间氨冷器(E04205)、无硫甲醇氨冷器(E04204)、含硫甲醇氨冷器(E04203)、H2S馏分换热器(E04213)来的混合氨气进入一段分离罐(S04701)分离器,在分离器内与新增分离罐(S04701A)导淋液、调温液氨、防喘振气混合。分离出的液氨通过底部的液氨泵抽出送至D04601,气体以24 184 m3/h、-39.0 ℃、0.059 MPa进入压缩机低压缸。气体压缩后经水冷器(E04701)降温后进入分离器二段分离罐(S04702)。在分离器内与第二氨冷器(E04506)闪蒸气和三段分离罐(S04703)导淋液、调温液氨、防喘振气混合,以46 414 m3/h、64.4 ℃、0.250 MPa进入压缩机高压缸二段压缩。压缩后排出缸外,经二段换热器(E04702)冷却后进入S04703与第一氨冷器(E04505)闪蒸气和调温液氨、防喘振气混合进入压缩机高压缸三段压缩。经过压缩后的气体(1.575 MPa、136.6 ℃)排出缸体。气体经三段换热器(E04703)降温分离后送入氨冷系统[1-2]。

D04601—氨闪蒸罐;S04701A—新增分离罐;S04701—一段分离罐;S04702—二段分离罐;S04703—三段分离罐;E04701—一段换热器;E04702—二段换热器;E04703—三段换热器;TV04720—一段入口温度调节阀;TV04722—二段入口温度调节阀;TV04724—三段入口温度调节阀;FV04720—一段防喘振阀;FV04722—二段防喘振阀;FV04724—三段防喘振阀;D04602—氨受槽;E04505—第一氨冷器;E04506—第二氨冷器。

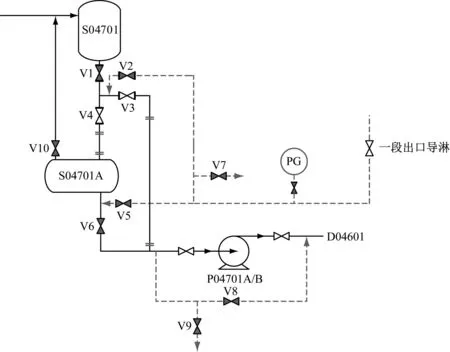

S04701A—新增分离罐;S04701—一段分离罐;V10—气相阀;V1、V3、V5、V7—切断阀;V2、V4、V6、V8—冲压阀;V9—导淋阀。

为防止机组发生喘振,系统在E04703后设置有3路气体返回管线,分别通过一段防喘振阀(FV04720)、二段防喘振阀(FV04722)、三段防喘振阀(FV04724)调节控制后返回到一段入口、二段入口、三段入口以增加气体流量,避免机组发生喘振。为了调节压缩机入口温度,从氨受槽(D04602)引液氨作为喷淋液。液氨分别通过一段入口温度调节阀(TV04720)、二段入口温度调节阀(TV04722)、三段入口温度调节阀(TV04724)的调控后,进入压缩机一段、二段、三段入口,利用液氨气化吸热来调控各段入口温度[3-4]。氨压机流程图见图1。

3 问题描述

(1) 低温甲醇洗系统至氨冰机系统一段入口分离器管线设计存在缺陷,其“U”型管低点,可能存在积液现象。

(2) 氨冷器内漏,形成铵盐结晶,堵塞入口管线液氨泵无法启动,S04701至S04701A管线堵塞且无法在线疏通,液氨无法排到S04701A内。

(3) 日常生产中,低温甲醇洗氨冷器液位操作不当,氨压机入口压力过低,氨冷器出现带液现象,分离罐液位升高,液氨泵无法及时启动,氨压机减负荷,导致低温甲醇洗系统、合成冷冻温度升高,影响系统负荷。

(4) 氨压机在开车过程中配合低温甲醇洗降温,当低温甲醇洗氨冷器入口进氨阀开度过大,液位升高,闪蒸的液氨会出现汽液夹带现象。氨压机提负荷时气氨夹带液氨被吸入到氨压机入口分离器,导致分离罐液位升高,耽误开车进度。

4 改造方案

将氨压机一段出口气氨充入到分离罐内,利用压差将氨压机分离罐液位排到D04601。因一段出口气氨压力、温度适中,不会对分离罐及管线造成冲击,操作简单,安全可靠。

将氨压机一段出口管线导淋引至S04701A顶部,作为冲压气源;增加管线及阀门(V2)引至S04701A底部,作为回流加热闪蒸气源;增加管线及阀门(V5),增加就地压力表及导淋泄压阀门(V7); 在S04701A原排气管线上加一道切断阀门(V10);在S04701A原排液管线上加一道切断阀门(V6);在S04701底部上加一道切断阀门(V1);在液氨泵进出口管线加2寸旁路管线、冲压阀门(V8)及导淋阀(V9)。分离罐改造图见图2,其中虚线部分为新加阀门,法兰和管线、新加阀门与管线连接形式为法兰连接;实线部分为现有管线及阀门。

5 应用情况

氨压机一段入口分离罐液位升高时可采取3种不同手段降低分离罐液位。

(1) 关闭S04701A至S04701气相阀门V10,关闭S04701底部切断阀门V1、V3、V5、V7,将S04701A隔离,打开S04701A顶部冲压阀门V2、V4、V6、V8进行充压,关闭阀门V9及P04701A/B进出口阀,将S04701A液位压到D04601。

(2) 打开回流加热阀门V5、V1、V4、V10,关闭阀门V2、V3、V6,对S04701A进行升温,加速S04701A分离罐液位闪蒸,降低液位。

(3) 打开阀门V1、V2,关闭阀门V3、V4,对S04701进行升温,加速S04701分离罐液位闪蒸,降低液位。

S04701至S04701A管线堵塞,液氨无法流动时,关闭阀门V1、V2、V5、V8、V10,以及P04701A/B入口阀,对管线进行在线拆卸、疏通操作,不影响氨压机正常运行。

6 改造效果

(1) 改造后,系统开车可以及时将分离罐液位排到D04601,液位降低后氨压机可以正常提负荷,满足低温甲醇洗系统降温,加快开车进度。

(2) 改造后,避免开车过程中分离罐带液达到液位报警联锁值造成机组跳车。

(3) 当分离罐液位升高时,可通过新加分离罐阀门加快气氨闪蒸降低液位,也可通过充压将分离罐液位压到D04601内,避免液氨泵频繁启动,节省电量消耗。

(4) 单从加快开车进度方面,提前1.5 h生产出液氨,按液氨单价为3 000.00元/t计算,系统满负荷生产液氨为43.75 t/h,共节省生产费用19.68万元。

7 结语

改造氨压机分离罐后,解决了现场分离罐液位高的问题,加快氨压机开车进度,节省了生产费用。该方案为同行业提供了经验,值得借鉴。