大型合成氨锅炉风机优化改造分析

2024-03-27尹招进

尹招进

(云南天安化工有限公司, 云南安宁 650309)

某公司合成氨装置以煤为原料,采用壳牌煤气化、法液空空分、林德气体净化、KBR合成氨工艺技术,配套3套150 t/h高温高压循环流化床锅炉。按《石化化工重点行业严格能效约束推动节能降碳行动方案》及《合成氨单位产品能源消耗限额》标准要求,公司合成氨装置综合能耗距标杆水平尚有改进空间。其配套3套150 t/h高温高压循环流化床锅炉热效率(低位)为82.44%,其主要动设备一次风机、二次风机、引风机存在能耗高、运行效率低等问题。

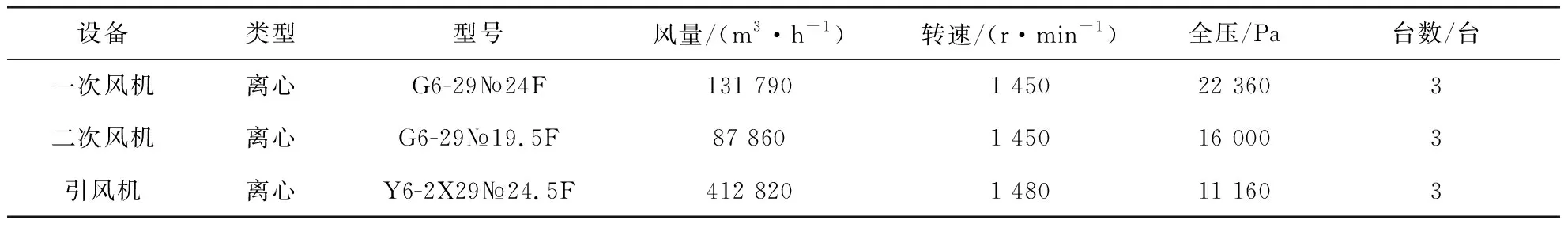

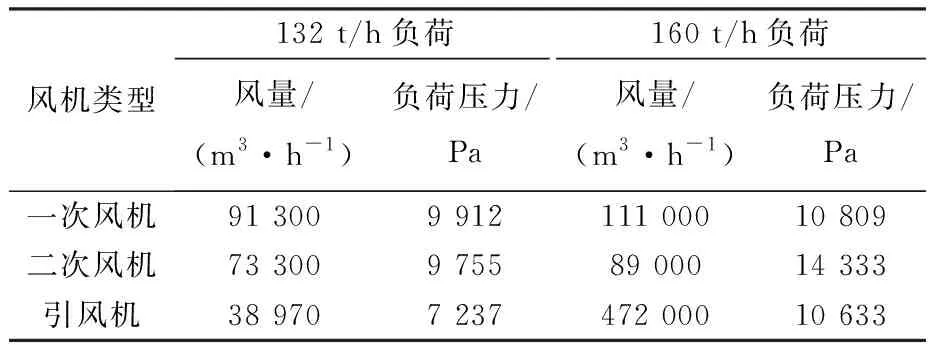

一次风机、二次风机、引风机参数,以及其与配套电机参数分别见表1和表2。

表1 一次风机、二次风机、引风机参数

表2 一次风机、二次风机、引风机配套电机参数

1 锅炉风机系统运行现状分析

设备基本情况,3套循环流化床锅炉的运行模式是2开1备,常用负荷约为135 t/h。每套锅炉配备1台一次风机、1台二次风机和1台引风机。一次风机、二次风机及引风机均采用进口阀门调节。

2 锅炉风机系统节能潜力分析

分析系统运行的效果和能耗的合理性,目前系统主要存在以下问题。

2.1 锅炉风机运行效率低

经现场测试及运行数据分析,发现一次风机、引风机的选型不尽合理,与锅炉系统不匹配[1-2],导致风机运行效率偏低、功耗高,现场测试参数见表3。

表3 一次风机、二次风机、引风机与配套电机现场实测运行参数

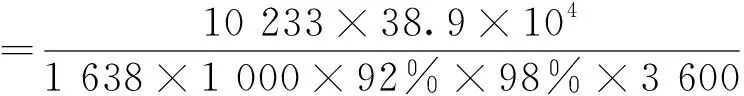

风机能耗计算公式为:

(1)

其中:η风机为风机效率,%;η电机为电机效率,%;η传动为传动效率,%;p为风机压力,Pa;P为电机的输入功率,kW;Q为体积流量,m3/s。

根据式(1)分别计算3台风机分别计算运行效率。

一次风机运行效率:

二次风机运行效率:

引风机运行效率:

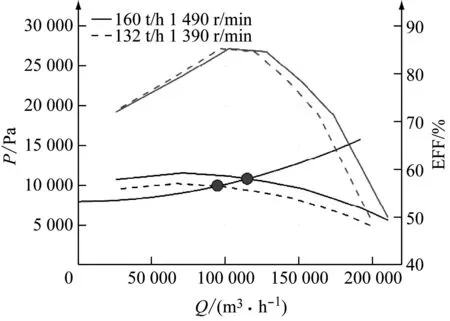

经现场测试并分析运行数据,一次风机、二次风机及引风机的实际运行效率分别为68.9%、81.5%、74.9%。一次风机、引风机运行效率较低,选型不尽合理。如锅炉一次风机设计体积流量131 790 m3/h,全压为22 360 Pa,根据测试与相对应的国标风机对比分析。从流量-功率特性可知,风机目前运行偏离设计工况,导致功耗较高,风机性能曲线见图1。

图1 引风机性能曲线

2.2 引风机阀门调节效率低

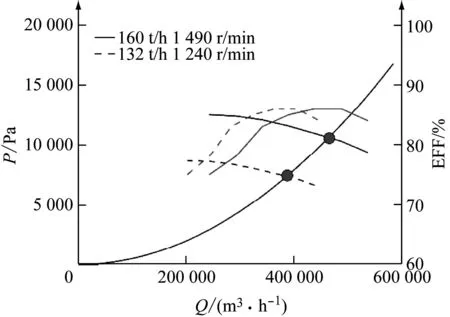

锅炉运行负荷为132 t/h,设计负荷为150 t/h,极限负荷为160 t/h。由于阀门开度过小,一次风机34%、二次风机60%、引风机50%,调节效率较低,导致系统浪费严重。风机不同风门开度阻力见图2和表4。

图2 风机不同风门开度阻力图

表4 一次风机、二次风机、引风机系统阻力 Pa

锅炉运行负荷132 t/h,设计负荷150 t/h,极限负荷160 t/h。预估分析一次风机、二次风机、引风机运行数据见表5和图3、图4。

图3 不同负荷下一次风机、二次风机性能曲线

图4 不同负荷下引风机性能曲线

表5 不同负荷下运行参数

3 锅炉风机整体优化方案分析

3.1 高效风机改造

高效风机改造适用于运行工况相对稳定的系统。通过对风机进口和出口管道上的压力、流量、温度等进行详细、精确测量,确定风机的节能目标值,分析与评估整个工况范围的性能,并根据运行条件进行定制优化,提高节能空间。

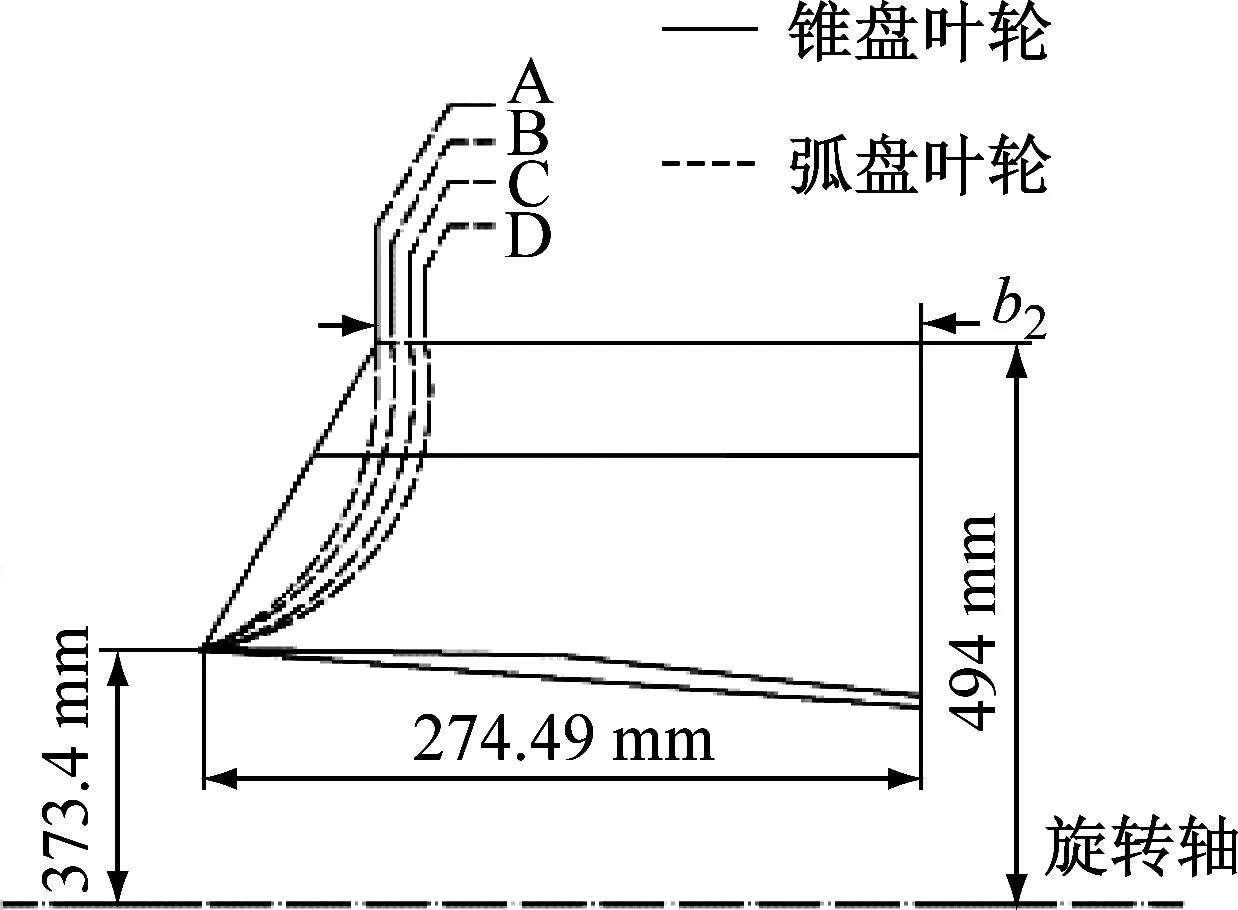

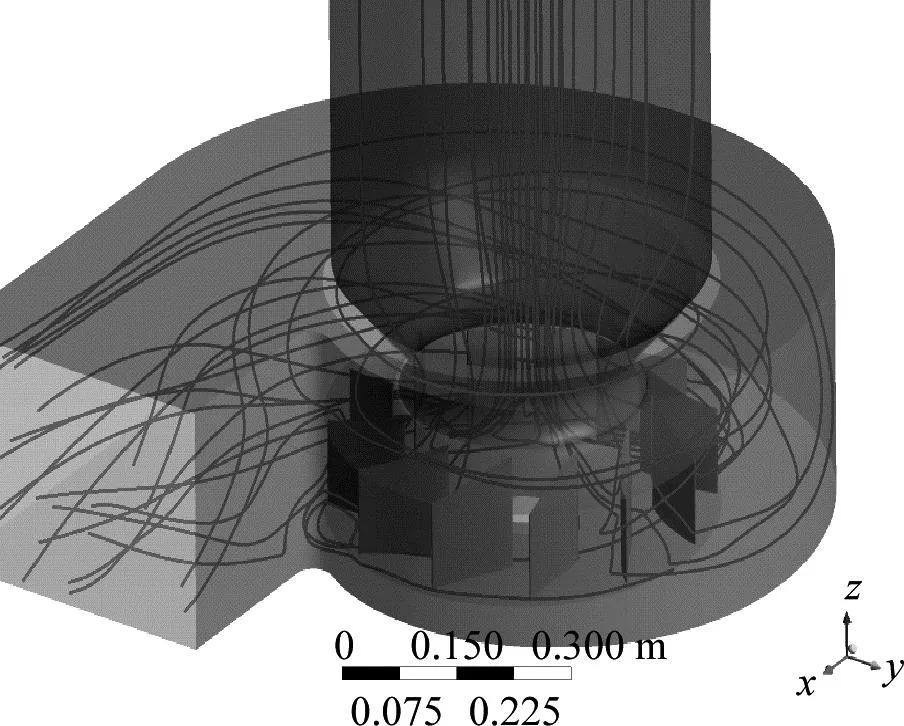

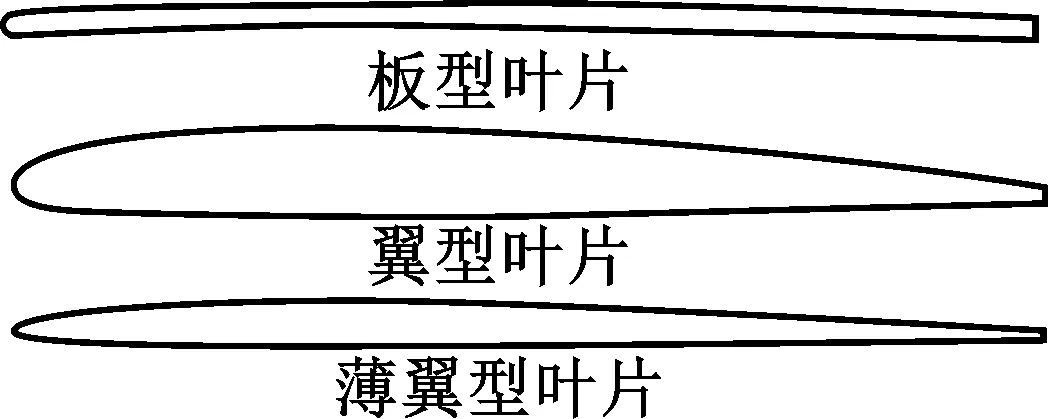

根据现场工况参数,设计定制高效叶轮,使叶轮匹配系统运行工况,且通过对风机进口气流模拟优化,改造原进风口(见图5),使烟气均匀进入叶轮,减少流动损失,进而提高风机整体效率。

高效风机CFD模拟及气动设计:气动设计是指在满足系统所需流量和压力的前提下进行通风机通流部分几何尺寸与形状的设计计算[3-4]。

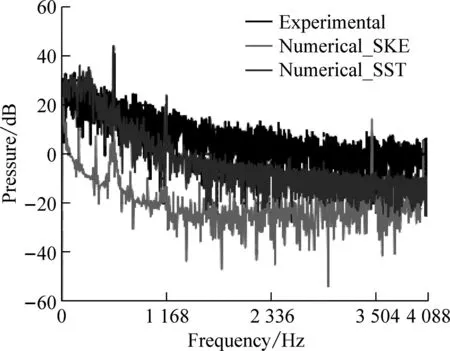

通过运用计算流体动力学(CFD、ANSYS)及丰富的高效风机模型数据库,对风机从进口调节门、进风口、叶轮、机壳进行全尺寸流场计算及仿真,见图6。风机关键参数含义及单位见表6。风机设计后的模型验证及修形见图7。

表6 风机关键参数

3.2 风机调速节能技术分析

根据流体力学原理,风机的风量Q、风压p、轴功率P与转速n的关系为:风量与转速的一次方成正比,风压与转速的二次方成正比,轴输出功率与转速的三次方成正比。图8表明了风机在转速改变时,其性能曲线的变化,其中,qV1、qV2、qV3为风机流量;p1、p2、p3为风机全压;P1、P2、P3为风机功率。

图8 风机转速改变时调速调节曲线

转速由n1变到n2时,qV、p、P的变化如下:

(2)

(3)

(4)

式中:QV2、p2、P2为风机在n2转速时的流量、全压及功率;QV1、p1、P1为风机在n1转速时流量、全压及功率。

当风机转速为n1时,风机的压力、流量曲线与管网性能曲线R1相交于A1,其相应流量为Qv1,全压为p1。相对节流调节而言,当流量为Qv2时,关闭阀门,管网特性曲线由R1变化到R,与n1时的风机性能曲线相交于B1,此时流量为Qv2,压力p2′,因而调速调节时比节流调节时压力要减少Δp=p2′-p2,因此认为效率不变时相应的轴功率要减少。

(5)

所以,采用调速调节能把消耗在节流中的损耗省下来,达到节能的目的。其调速节电现应用较广的方式主要为液力偶合器、变频、永磁调速、永磁电机+变频调速等。

3.2.1 液力偶合器改造

液力偶合器是以液体为介质传递功率,通过控制工作腔内工作油液的动量矩的变化来传递电动机能量并改变输出转速。实操中通过控制工作腔内参与能量传递的工作油多少来控制输出轴的力矩,达到控制负载转速的目的。液力偶合器调速的优点是技术成熟、运行可靠、价格低廉,但液力偶合器比较适用风机裕量较大的设备。主要缺点为节能效率低、调节精度低、响应慢、功率因数低。

3.2.2 风机+变频节能改造

变频调速是通过改变频率来调节电动机的转速。变频调速特点是技术先进、可靠、成熟,谐波污染较小,系统效率高,功率因数高,调速范围宽且低速性能稳定,转矩特性好。但装置体积较大,投资费用相对较高。

利用高压变频技术,可以通过改变风机实际转速,调整风机供风压力和风量,使风机供出的流量和系统需要的流量相匹配,达到降低能耗的目的。

从液力偶合器与变频器的比较来看,变频调速更接近于理相曲线,变频调速更优。

3.2.3 永磁涡流柔性传动改造

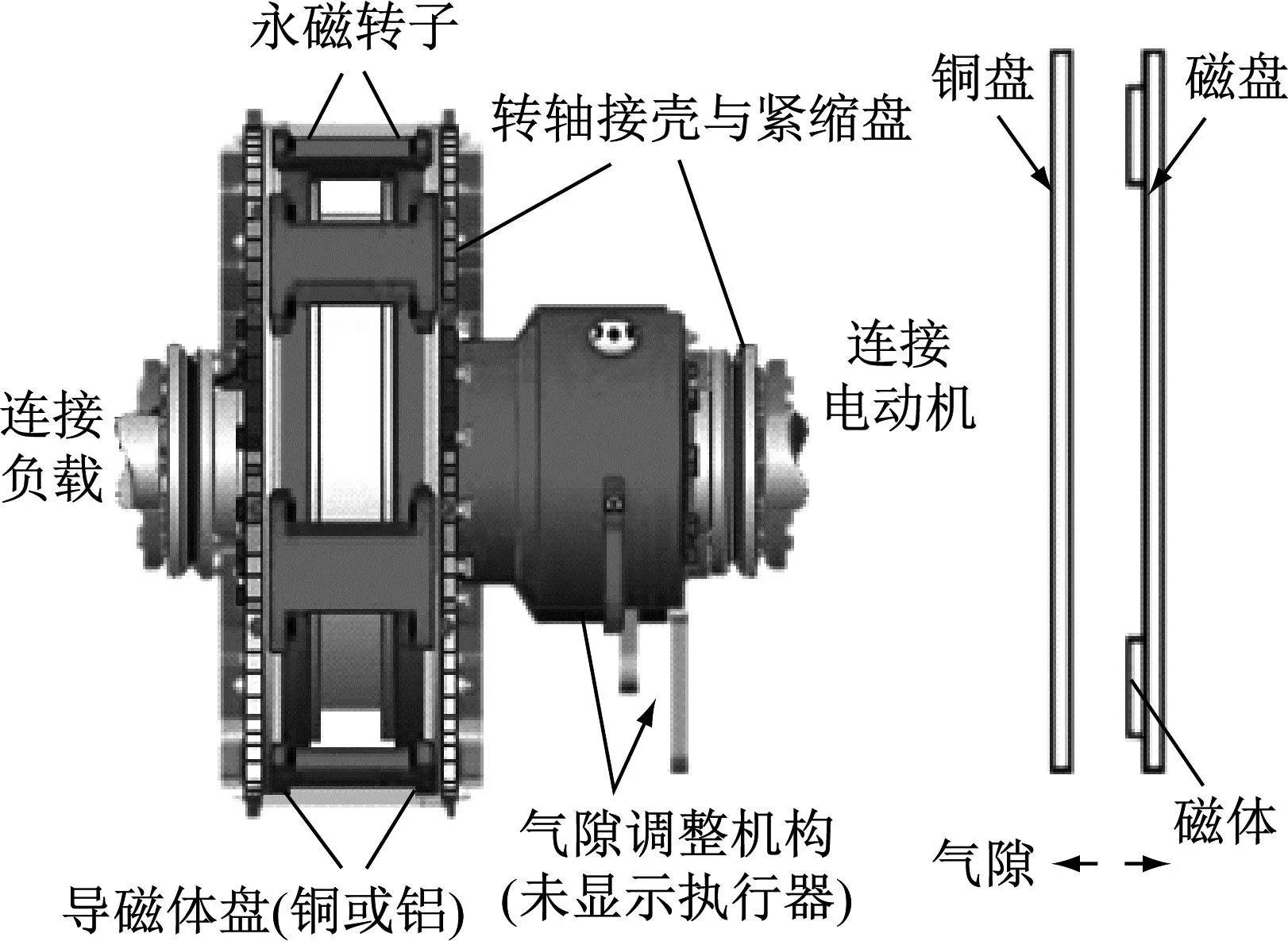

永磁驱动调速器是通过气隙传递转矩的传动设备,一般由导磁体、永磁体、执行器3个部分组成(见图10)。导磁体、永磁体之间有一定的空气间隙,通过执行器调节空气间隙的大小来控制负载输出速度。

图10 永磁调速器结构

永磁涡流柔性传动调速装置是通过调节扭矩来控制转动速度,运行时根据负载实际运行过程中扭矩的大小来调整电机输出端的扭矩,负载要求扭矩减小,电机输出扭矩则随之减小,相应的输出功率也会降低,从而达到了节能的目的。工作效率可达到96%以上,而由永磁涡流柔性传动装置调速后的能耗,则降低到原有能耗的33%~75%。

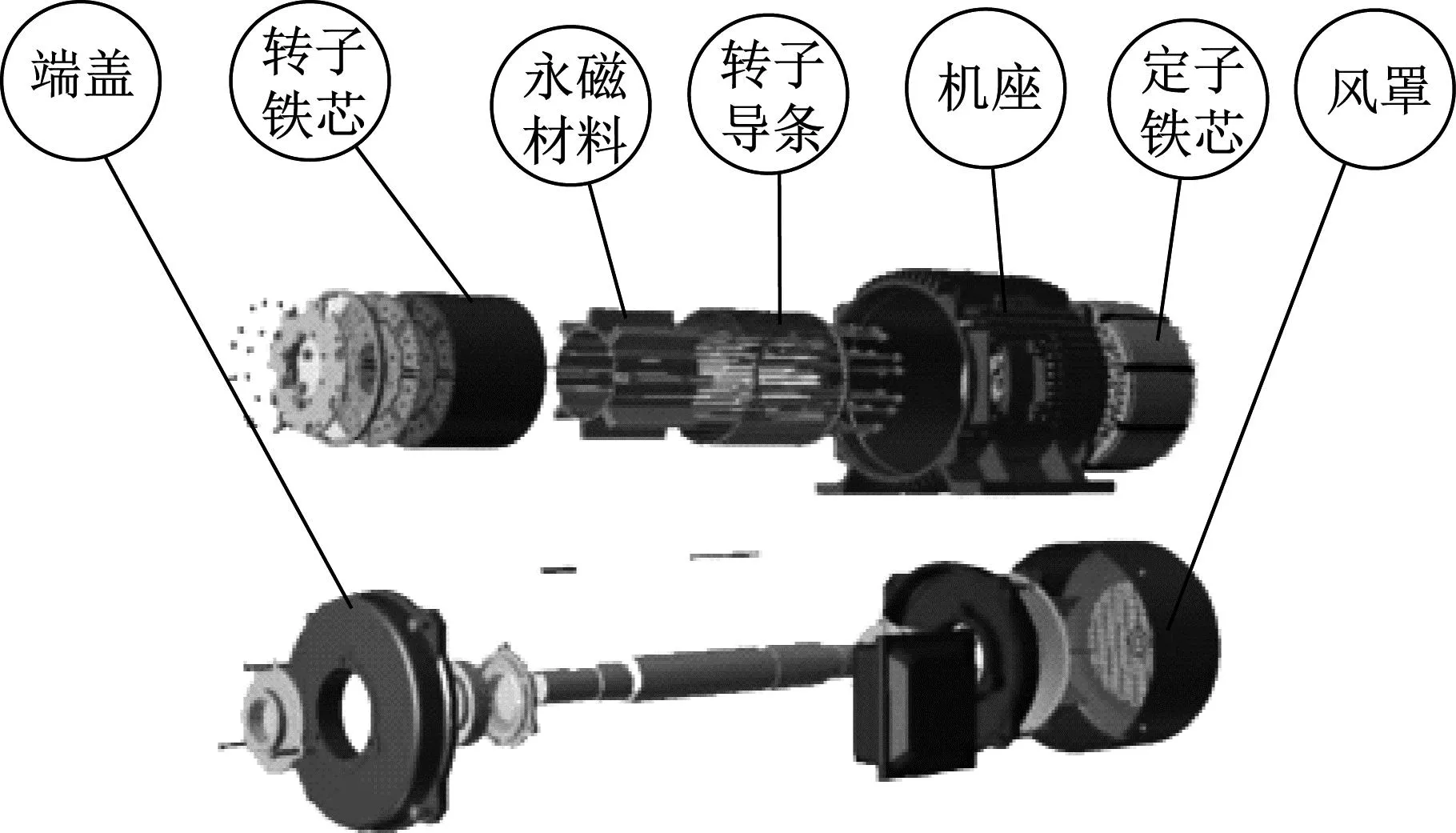

3.2.4 风机+永磁电机+变频改造

永磁电机结构见图11。

图11 永磁电机结构图

3.3 比对风机节能技术方案

通过改造高效节能风机,以及分析液力偶合器、变频、永磁调速、永磁电机+变频调速等不同调速方式,找到更优的节能改造方案。按各方案的节能量、投资回报、技术成熟度、改造工作量等多维度进行比对,其结果见表7。

表7 风机节能技术方案比对表

方案1:更换高效节能风机且电机利旧方案。该方案节能量为973 kWh。该改造方案技术成熟可靠,改造后运行稳定性有保证。但改造后如果锅炉运行负荷变化较大,可能会存在节能风机不在高效区域运行而导致能量浪费的问题。

方案2:液力偶合器调速的优点是技术成熟、运行可靠、价格低廉;缺点是虽然节能但效率低且调节精度低、转速不稳定、维护量大、功率因数低,另尚需采取无功补偿措施。因此,采用液力偶合器节能效果有限,只是一种过渡方法,并非节电的最佳途径。

方案3:改造现有风机+新增高压变频器方案。该方案节能量为1 136 kWh。该改造方案技术成熟可靠,改造后运行稳定性有保证。

方案4:新增永磁调速装置。该方案节能量为1 136 kWh。该方案永磁调速装置的安装方式简单,工程量小。永磁调速装置是安装在电动机和负载之间的设备,改造容易实现。该技术是近年来引入国内的技术,改造后运行稳定性是否有保证还有待观察。

方案5:更换高效节能风机+更换直启式永磁电机方案。该方案节能量为1 204 kWh。该改造方案技术成熟可靠,改造后运行稳定性有保证。该改造方案改造量较大,投资较高。

方案6:更换高效节能风机+更换永磁电机+新增矢量变频器方案。该方案节能量为1 412 kWh。该改造方案技术成熟可靠,改造后运行稳定性有保证。该改造方案改造量大,投资高。

通过以上6种方案对比,综合节能量、改造投资、运行稳定性、技术成熟度等维度考虑,变频调速改造方案略占优势,在实际改造中,可根据不同应用场景进行选用。

4 结语

通过对锅炉风机进行整体优化研究,根据现场工况参数,详细、精确测量风机进口和出口管道上的压力、流量、温度等,分析与评估整个工况范围的性能并进行优化,设计定制高效叶轮,模拟优化风机进口气流;通过分析比对液力偶合器、变频、永磁调速、永磁电机+变频调速等调速方式,找到适合风机节能改造的方式。相关改造为大型合成氨综合能耗的降低提供了解决方案。