运用深度应用集散控制系统降低化工生产装置操作频次

2024-03-27金治东杨文华

金治东, 杨文华

(湖北三宁化工股份有限公司, 湖北枝江 443200)

湖北三宁化工股份有限公司(简称三宁化工)采用浙江中控DCS700系统[1],通过集散控制系统(DCS)统计内操岗位的操作频次,包括控制器参数(PID)功能块上的所有操作点,涉及微调、快调、手动、自动、串级等。由于PID控制器参数[2]的调整多靠人工摸索累积经验,工况变化时难以适用,未能充分发挥DCS的功能,反而增加了岗位人员的操作频次,不利于装置“安稳长满优”运行。在DCS未采取智能优化前,日操作频次平均为15 000条;在DCS实施脚本控制、专家控制后,日操作频次降到平均3 000条,部分装置操作频次降为0条。

1 原因分析

根据DCS系统上的操作数据,统计和分析各装置日操作频次排名前十的回路,并分别从控制和设备角度上提出解决措施。以下探讨装置中存在操作频次高的回路。

1.1 汽包压力调节甲醇合成塔出口温度

目前,没有直接控制甲醇合成塔装置出口温度的手段,只有通过汽包压力调节阀操作。操作工通过手动控制汽包压力来实现出口温度的调节。工艺上,对温度压力有严格的控制指标,压力超限或者温度超限都会带来严重的后果,因此,需要频繁手动调解阀位来控制汽包压力,其劳动强度大却控制效果不佳[3]。

1.2 出口流量调节分解静置罐液位

分解静置罐用于有效分离有机相和水相。当受前端系统影响或者加减负荷时,操作人员需时刻调节分解静置罐出口流量调节阀。但是,此调节阀调节幅度不能过大,否则影响分解静置罐液位;同时,流量不能超过限制,否则影响后工段的正常运行。所以该出口流量调节阀由人为干预,既要兼顾液位也要保证流量。

1.3 调节废热锅炉定时液位

为了保证7台废锅的水质达标[4-5],需要定期排污。每次排污过程需要内操人员操作排污切断阀的开关,日操作量为200次,且每次需要人为关注排污开始和结束的时间,监控任务量大。

2 方案确定及实施

系统频繁调节会增加劳动强度的同时,也反映出系统运行过程过多依赖人为干预,为系统带来不确定的风险。三宁化工组织相关部门针对如何降低操作频次进行专题突破,寻求最优的控制方案,来实现回路的稳定控制。

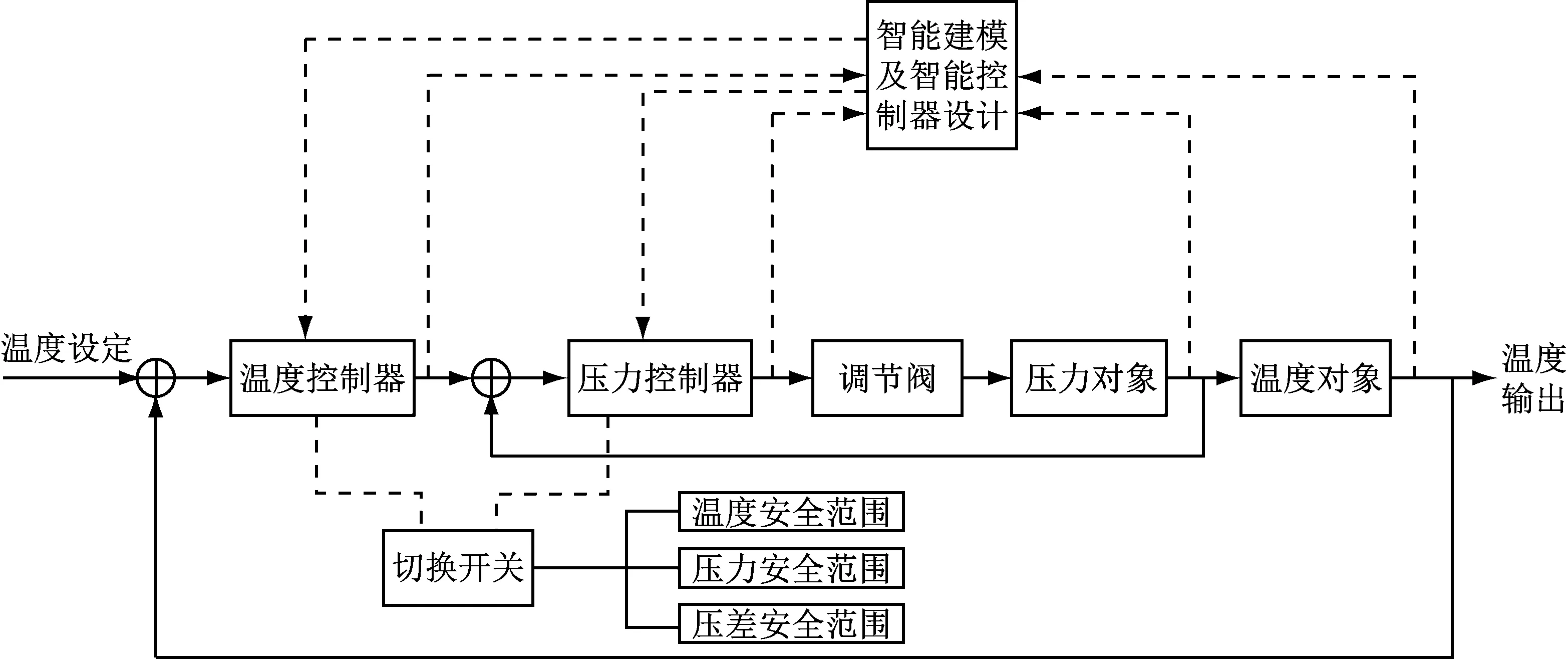

2.1 甲醇合成塔出口温度-汽包压力控制

通过优化低压甲醇出口温度控制方案,增加合成塔出口温度串汽包压力串级控制。正常工况下,投用合成塔出口温度-汽包压力串级,其中压力为内环,温度为外环。当汽包压力大于2.5 MPa或小于1.3 MPa,温度大于250 ℃或小于170 ℃,压差大于高限设定值或小于低限设定值,则自动切换到压力单回路控制,温度控制器输出跟踪压力控制器设定值。在操作界面上增加串级控制投用按钮。合成塔出口温度-汽包压力串级原理图见图1。

图1 合成塔出口温度-汽包压力串级原理图

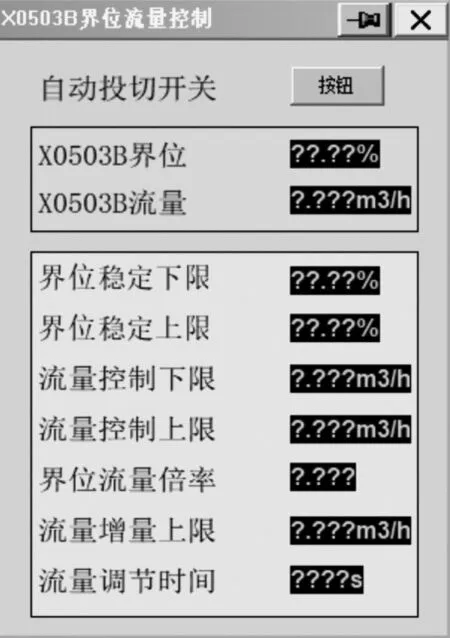

2.2 分解静置罐液位-流量调节

经过分析,决定在DCS上增设液位流量专家控制程序,通过设定液位的上下限值、流量的上下限值、调节幅度、调节时间、液位流量倍率、流量增量上限参数进行液位流量协调控制。当液位超过上限或者低于下限,一旦达到调节时间,上调或者下调出口流量的设定值,并设置流量调节上限的保护措施;当超过流量限值时,按流量的低限或者高限进行调节。分解静置罐液位-流量调节的操作界面见图2。

图2 分解静置罐液位-流量调节的操作界面

2.3 废热锅炉定时液位调节

针对7台废锅排污申请,增设“一键开关”逻辑,人为设定好排污开始时间和排污持续时间。通过一键点击,7台废锅可自行依次进行排污。此方案既减轻了操作人员的工作量,又利于统一时间,更好地对比分析水质数据。在DCS上进行逻辑脚本编写,需要满足以下要求:

(1) 增设“一键开关”投切按钮,便于手动和自动之间切换。

(2) 排污开始时间字段设可输入窗口,便于人员根据最佳时段来设定时间。

(3) 每台废锅的排污持续时长字段设可输入窗口,便于人员根据各废锅的水质情况来设定持续时长。

3 实施效果

采取智能控制优化后带来以下收益,同时也得到了操作工的广泛好评。

(1) 提升装置自动化水平,提升关键工艺参数的控制精度。

(2) 延长泵、阀等仪表设备的使用寿命。

(3) 实现装置长周期安全生产。

(4) 提高企业管理效率。

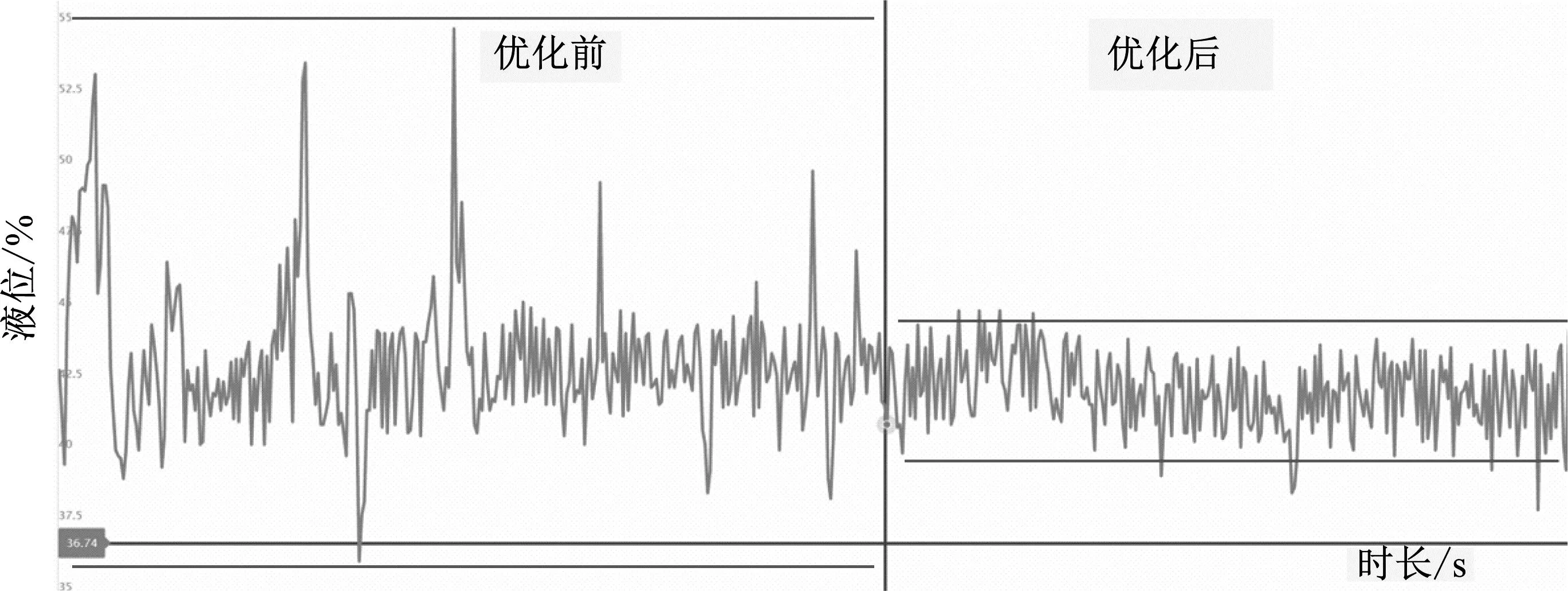

摘取分解静置罐液位调节的控制效果图(见图3),相比之前液位调控更为平稳。

图3 分解静置罐液位调节的控制效果图

4 结语

三宁化工结合装置实际运行情况,摸排操作频次高的回路,逐一进行分析并拟定优化方案,在基层工控系统上进行程序改进,结合阀门的PID优化,在DCS上应用专家脚本、智能控制程序,最终在减少装置操作频次的问题上,达到既定目标。同时,突破了装置生产过程中的技术瓶颈问题,实现多种工况平稳运行,提升了装置的自动化水平。