基于KUKA重载机器人的柔性搅拌摩擦焊接系统开发与试验研究

2024-03-26张新棋董传杰谢冬孙丹毕煌圣

张新棋 董传杰 谢冬 孙丹 毕煌圣

(首都航天机械有限公司,北京 100076)

文摘 为实现铝合金复杂结构产品的高效率高质量搅拌摩擦焊接成形,开展了基于KUKA 重载机器人与新型搅拌摩擦焊技术结合的柔性焊接系统研究,通过自主研制多功能搅拌摩擦焊主机单元和试验工装,开发机器人柔性焊接专用控制系统实现集成控制,以此为基础开展了平板焊接试验试片接头组织性能研究及空间曲线轨迹的搅拌摩擦焊试验验证。研究结果表明:该重载机器人搅拌摩擦焊接系统可稳定实现6 mm 厚2219 C10S 铝合金平板试片和3 mm 厚S 形空间曲线焊接试验件的焊接,当搅拌头为转速n=800 r/min,焊接速度υ=200 mm/min时,试片接头抗拉强度和延伸率等力学性能较好,对试样焊缝进行超声相控阵及X光检测,未发现焊缝内部存在孔洞、裂纹等超标缺陷,验证了机器人搅拌摩擦焊接系统和工艺方法的适用性。

0 引言

搅拌摩擦焊(FSW)是1991年由英国焊接研究所(TWI)发明的一项新型焊接技术[1-4],与其他焊接方法相比,它具有以下优点:固相连接,焊接温度较低,没有明显的熔焊焊接缺陷;无需保护气体,工具损耗较小;焊缝及其周围残余变形和焊接残余应力相对较小;搅拌摩擦焊接不产生弧光、烟尘、噪声等污染,节省能源,对环境和人损害更小[5-10]。工业领域越来越多的产品制造采用了这项新技术,包括航空航天产品、高铁列车、雷达面板和新能源电池板焊接等[11-16]。与专用搅拌摩擦焊装备相比,将具有较高柔性的工业机器人技术与先进搅拌摩擦焊技术结合,会显著提高搅拌摩擦焊接的自动化水平、生产效率及作业柔性,以较低成本有效解决空间复杂结构产品的批量化焊接制造问题,成为近年来搅拌摩擦焊技术和智能装备发展的重点方向[17-19]。

国外开展机器人搅拌摩擦焊接装备起步较早,已经成功地将机器人搅拌摩擦焊技术应用于航空航天等复杂结构的焊接中。美国FSL 公司基于ABB 机器人系统开发的机器人搅拌摩擦焊系统,可满足6 mm以内的铝合金常规焊接[20-21]。GRENZEBACH、欧空局和KUKA 公司共同研制出了机器人静止轴肩搅拌摩擦焊SSFSW 系统,该系统成功应用于欧空局航空航天薄板铝合金产品的制造中,包括空间曲面结构、翼肋和翼盒、高真空密封腔等[22]。TWI在2011年研制了世界上首台机器人双轴肩搅拌摩擦焊接系统,并成功实现了3 mm 厚6082-T6 铝合金带曲率工件的焊接,焊接质量良好,其接头性能达到母材的75%[23]。此外德国、日本等都开发了机器人搅拌摩擦焊系统,并应用于工业生产中[24]。我国在机器人搅拌摩擦焊系统集成研发及工程化推广应用等方面起步相对较晚,中航工业赛福斯特公司、广东省中乌研究院等科研机构近年来开展了机器人搅拌摩擦焊工艺试验研究并对机器人搅拌摩擦焊技术工程应用进行了相关探索[19],我国在机器人搅拌摩擦焊技术研究与应用领域正在逐步缩小与发达国家的差距。

本文将高柔性工业重载机器人与新型搅拌摩擦焊技术结合,开展集“绿色焊接、柔性制造和可批量化生产”等优势于一身的重载机器人搅拌摩擦焊接系统开发,通过自主研制多功能搅拌摩擦焊主机单元和试验工装,开发机器人柔性焊接专用控制系统实现集成控制,突破机器人搅拌摩擦焊接装备集成技术,通过平板焊接试验试片接头组织性能研究及空间曲线轨迹的搅拌摩擦焊试验验证,解决重载机器人模式下的搅拌摩擦焊接技术应用难题,拟为后续实现铝合金复杂结构产品的高效率高质量自动化搅拌摩擦焊接提供装备和技术保障。

1 系统研制

1.1 总体构成

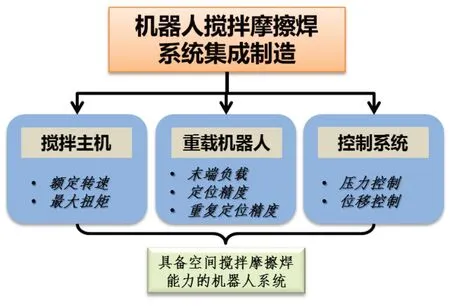

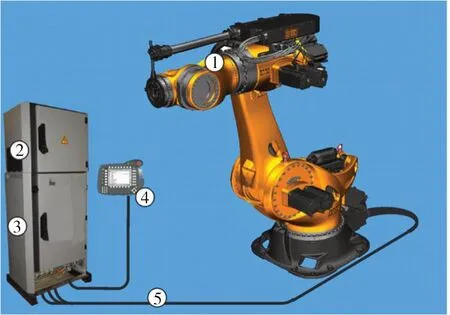

机器人搅拌摩擦焊系统集成制造主要包括重载机器人、多功能搅拌摩擦焊主机单元、重载机器人与焊接主机集成控制系统,如图1 所示,该系统可实现3~6 mm厚铝合金常规及可回抽式搅拌摩擦焊。

图1 机器人搅拌摩擦焊系统集成制造组成图Fig.1 The diagram of robot friction stir welding system integrated manufacturing

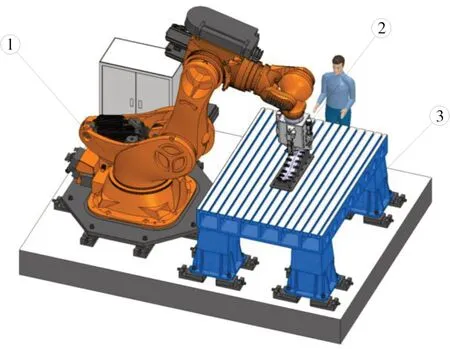

为研究机器人系统在高载荷作业条件下的工作稳定性及焊接试验效果等,根据试验需求设计了专用的焊接试验平台及工装,重载机器人搅拌摩擦焊系统机械部分总体布局,如图2所示。

图2 重载机器人搅拌摩擦焊系统组成图Fig.2 Heavy duty robot friction stir welding system composition

1.2 重载机器人系统

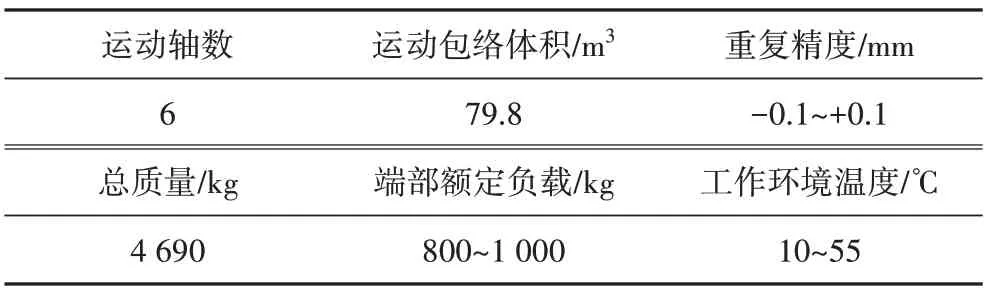

搅拌摩擦焊过程中设备要承受很大的载荷,搅拌系统会受到轴向力、前进抗力、侧向力以及旋转扭矩等。根据产品对象不同,搅拌头的转速和焊接速度对轴向力和前进抗力都有较大影响[25],机器人容易偏离预定轨迹,从而产生焊接缺陷[26]。为获得良好的焊接试验效果,系统基于工业应用较为成熟的KUKA KR1000 重载机器人作为系统执行部件,该重载机器人具有工作空间大、自由度高和安装方便等优点,基本参数和结构见表1和图3。

表1 KUKA KR1000基本参数Tab.1 Basic parameters of KUKA KR1000

图3 KUKA KR1000重载机器人系统组成图Fig.3 The system diagram of KUKA KR1000 heavy duty robot

1.3 搅拌摩擦焊主机单元

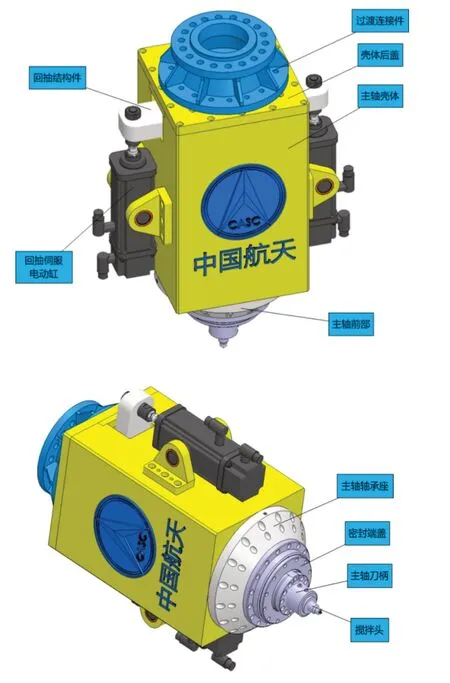

如图4 所示为自主研发的适用于重载机器人的专用搅拌摩擦焊接主机单元,主要由主轴壳体、电机壳体、机器人过渡连接件、主轴电机、搅拌针回抽装置、轴承组和主轴冷却系统等组成。

图4 搅拌摩擦焊主机单元Fig.4 The main engine unit of friction stir welding

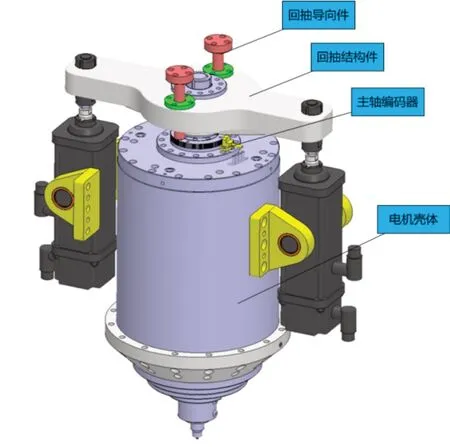

为实现铝合金无匙孔可回抽搅拌焊,搅拌摩擦焊主机内部设计搅拌针回抽装置,如图5 所示,驱动方式为“伺服电动缸(带绝对值编码器)+回抽结构件+导向装置”。该方式运动精度高,且对称布置形式可以保证回抽力量的均衡。此外,回抽驱动装置集成角度旋转传感器,可实时采集位置信号并反馈至控制系统,以实现全自动位移调节。

图5 搅拌摩擦焊主机回抽装置Fig.5 The retractable device of friction stir welding main engine

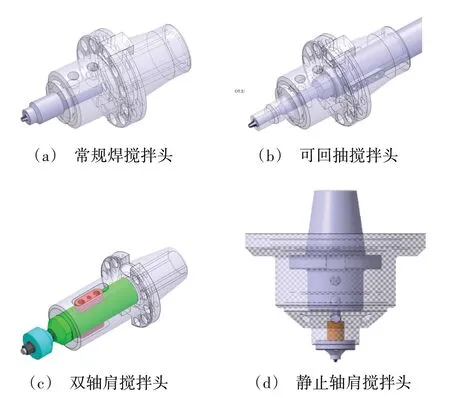

搅拌摩擦焊接主机单元能够实现多种搅拌摩擦焊接工艺。主机端部的搅拌头加持接口,采取标准化设计,不同规格不同厚度的搅拌头能够互换安装使用,可满足3~6 mm 常规搅拌焊、可回抽搅拌焊、双轴肩搅拌焊和静止轴肩搅拌焊等多项加工工艺需求,如图6所示。

图6 搅拌摩擦焊主机各类搅拌头示意图Fig.6 The schematic diagram of various stirring heads for friction stir welding host

1.4 集成控制系统开发

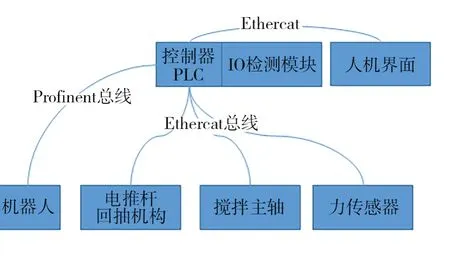

控制系统采用集中控制的方式,控制器通过实时以太网与机器人控制器相连,进行数据的交换和启停控制,机器人进行搅拌摩擦焊接的轨迹控制,搅拌主轴进行搅拌摩擦焊的回抽装置轴向伸缩控制。

图7 为机器人搅拌摩擦焊系统控制架构图。逻辑控制器PLC 与搅拌主轴、回抽轴力传感器、电推杆回抽机构通过Ethercat 总线通信,在PLC 上挂载Profinet 从站模块,可实现与机器人的Profinet 实时通信。通过总线控制,运行时PLC 可实时获取机器人的坐标位置等状态信息和搅拌主机单元数据,然后将获取的信息经过逻辑运算,向机器人下发控制指令,从而实现机器人与主机的集成控制。

图7 机器人焊接系统控制架构图Fig.7 The control architecture diagram of robot welding system

图8 为开发的机器人搅拌摩擦焊系统人机控制界面,可以实现参数设定、数据采集反馈。控制系统在焊接过程中,可随时采集数据并进行焊接轨迹、机器人姿态及工艺参数的修正。

图8 机器人搅拌摩擦焊系统人机控制界面Fig.8 Human-machine control interface of robot friction stir welding system

1.5 搅拌摩擦焊试验系统

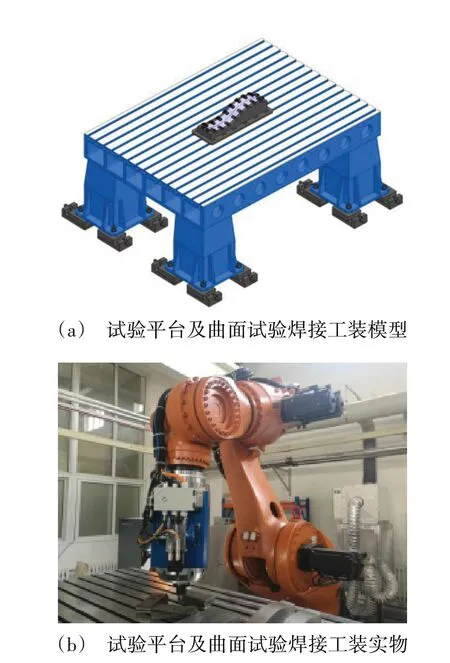

搅拌摩擦焊试验系统主要包括试验平台、搅拌摩擦焊平板试验工装、曲面试验焊接工装和试片压板等,如图9所示。

图9 重载机器人搅拌摩擦焊接试验系统Fig.9 The test system of heavy duty robot friction stir welding

2 工艺试验验证

2.1 焊接试验参数研究

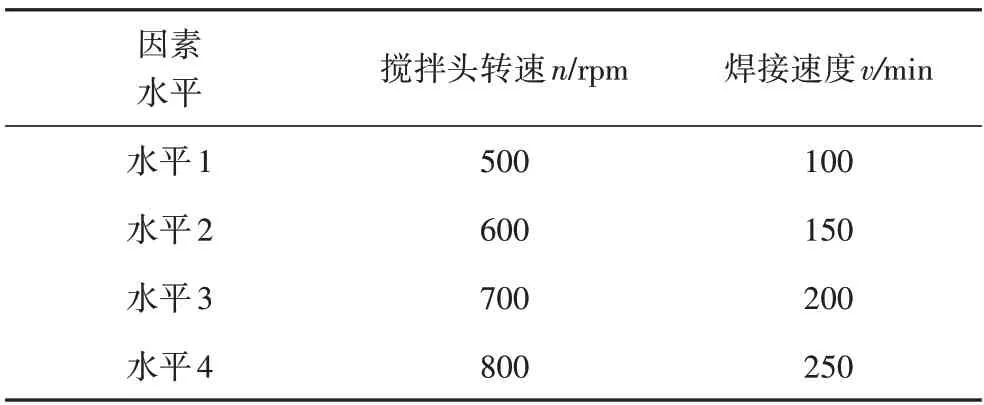

在平板试样上进行试焊,研究能够将平板对接试片焊接成表面成形及接头力学性能良好,内部缺陷少的合理参数范围(搅拌头旋转速度n、焊接速度υ)。设计正交试验表如表2 所示,试验结果如图10所示。焊接试验材料为2219 C10S(固溶处理后经10%冷加工,然后人工时效)高强铝合金板材,抗拉强度σb=440 MPa,延伸率δ10=7%,板材形状尺寸根据试验需求进行加工。

表2 6 mm 2219 C10S铝合金平板FSW焊接参数水平选择Tab.2 Level selection table of FSW welding parameters of 6 mm 2219 C10S aluminum alloy plate

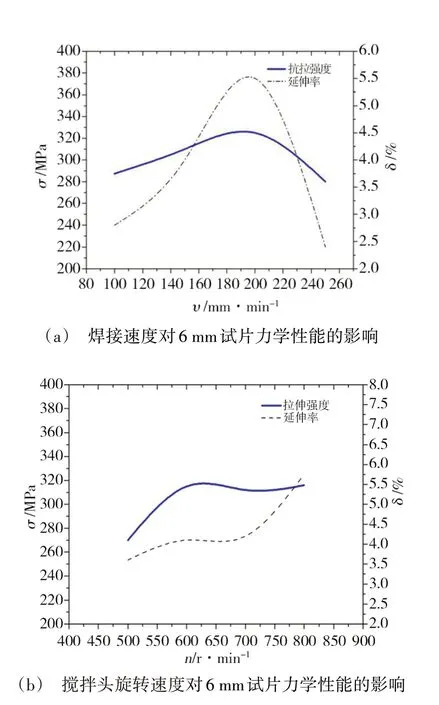

图10 焊接参数对6 mm常规接头力学性能的影响Fig.10 Influence of welding parameters on mechanical properties of 6 mm conventional joint

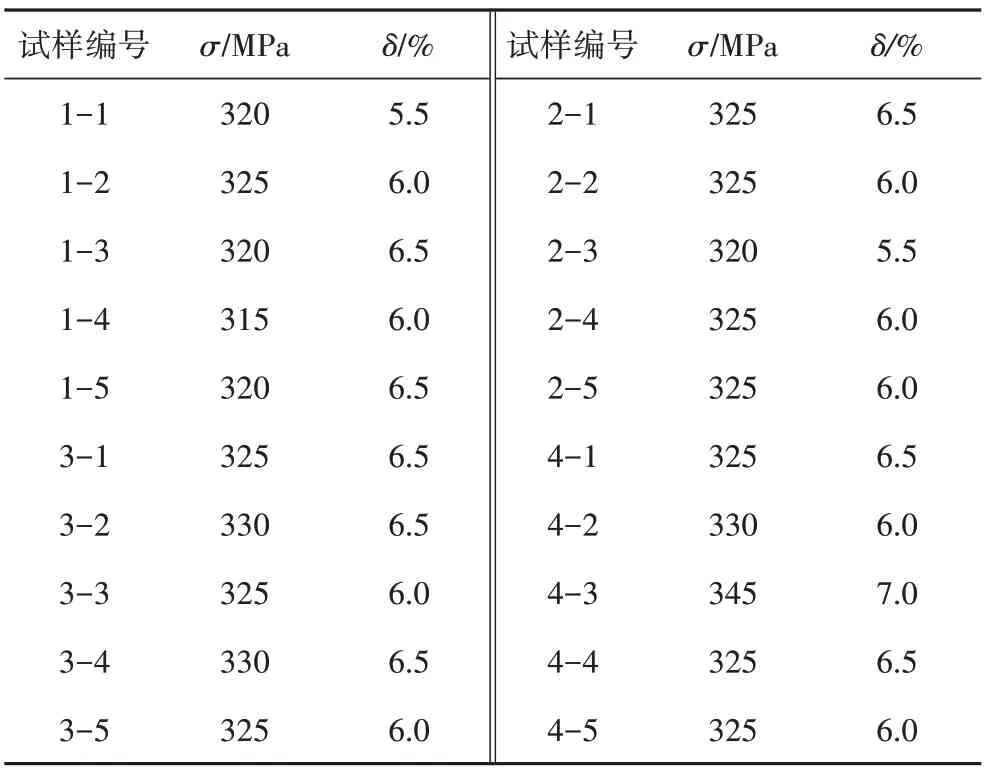

通过图10 分析可以得出转速n=800 r/min,焊接速度υ=200 mm/min为适用于重载机器人焊接系统的优化焊接参数,此时焊接头力学性能最好。为验证上述结论,按此工艺参数进行重复验证试验,结果如表3所示。

表3 6 mm 2219 C10S铝合金优化工艺参数接头力学性能表Tab.3 The mechanical properties table of joints with optimized process parameters for 6 mm 2219 C10S aluminum alloy

表3结果表明,采用优化的焊接工艺参数焊接的6 mm 2219 C10S铝合金试片接头抗拉强度相对稳定,为315~345 MPa,延伸率为5.5%~7.0%,接头抗拉强度达到母材70%以上,延伸率大于5%,满足《铝合金中厚板搅拌摩擦焊技术要求》。

2.2 焊接接头组织分析研究

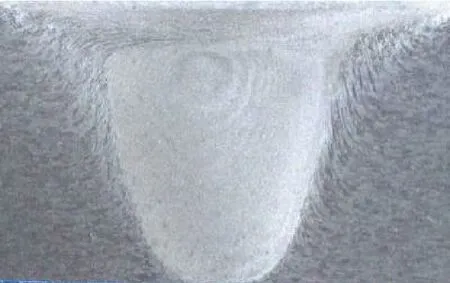

图11为机器人焊接试片6 mm焊缝接头剖切组织形貌。图11左侧为搅拌头后退侧,右侧为搅拌头前进侧,从图中可以看到,前进侧和后退侧相对于焊核区中心存在一并不对称的扁平椭圆形洋葱圆环结构。图12为机器人焊接试片6 mm焊缝接头前进侧及后退侧热机影响区与焊核区的交界处组织微观形貌。

图11 机器人焊接试片接头宏观形貌Fig.11 The macroscopic morphology of robot welding test joint

图12 机器人焊接试片接头热机影响区微观形貌Fig.12 The micro morphology of heat engine influence zone of robot welding test joint

从图12 中可以发现,无论是前进侧还是后退侧的热机影响区其组织特点均发生弯曲拉伸变形,这是由于该区域的塑性金属位于搅拌针边缘,受到的机械搅拌作用较弱,并且受热循环影响而发生动态恢复,比较两者可以发现前进侧热机影响区和焊核区界面过渡相对急剧,而后退侧两者之间则要平滑,符合搅拌摩擦焊正常焊缝组织形貌[27]。

2.3 机器人搅拌摩擦焊空间曲线工艺研究及验证

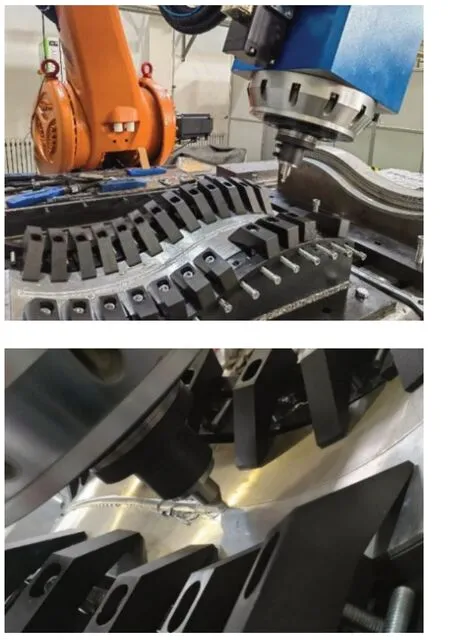

在机器人搅拌摩擦焊接系统的焊接参数及焊接能力得到验证后,对机器人搅拌摩擦焊系统进行空间曲线试板的焊接进行研究,通过焊接主机压力及位移控制、机器人姿态调整,实现空间曲线焊接线速度的稳定控制,进一步验证机器人焊接系统空间运行能力。

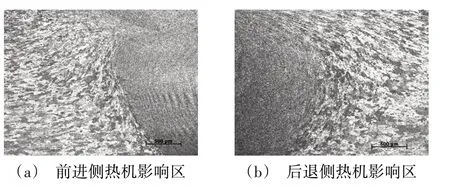

焊接材料为3 mm 厚2219 C10S 铝合金,试片加工成与焊接垫板一致的S形曲面,利用机器人搅拌摩擦焊系统进行S形空间曲线焊接试验件的焊接,焊接转速为800 r/min,焊接速度为200 mm/min,焊接过程及焊后试样如图13、图14 所示。对试样焊缝进行超声相控阵及X 光检测,未发现焊缝内部存在孔洞、裂纹等超标缺陷,满足《铝合金搅拌摩擦焊超声相控阵检测方法》的相关要求。

图13 机器人搅拌摩擦焊系统进行S形空间曲线焊接过程Fig.13 The S-shaped space curve welding process of robot friction stir welding system

图14 S形焊接试片实物Fig.14 The S-shaped welding test piece

曲面焊接试验验证了焊接主机压力及位移控制、机器人姿态调整,实现了空间曲线焊接线速度的稳定控制,通过航天产品试验件的焊接与考核,确定了机器人搅拌摩擦焊接系统和工艺方法的适用性,为该系统在航天型号产品上的推广应用奠定了基础。

3 结论

(1)通过自主研制多功能搅拌摩擦焊主机单元,开发机器人柔性焊接专用控制系统实现了基于KUKA重载机器人搅拌摩擦焊系统研制,以此为基础开展了平板焊接试验试片接头组织性能研究及空间曲线轨迹的搅拌摩擦焊试验验证。

(2)重载机器人搅拌摩擦焊接系统可稳定实现6 mm 厚2219 C10S 铝合金平板试片搅拌摩擦焊接,当搅拌头转速n=800 r/min、焊接速度υ=200 mm/min时,试片接头力学性能较好,抗拉强度为315~345 MPa,延伸率为5.5%~7.0%,接头抗拉强度达到母材70%以上,延伸率大于5%,满足《铝合金中厚板搅拌摩擦焊技术要求》。

(3)3 mm 厚S 形空间曲线焊接试验件验证了焊接主机压力及位移控制、机器人姿态调整,实现了空间曲线焊接线速度的稳定控制,通过航天产品试验件的焊接与考核,确定了机器人搅拌摩擦焊接系统和工艺方法的适用性。

(4)实现工业机器人技术与先进搅拌摩擦焊技术结合,提高了搅拌摩擦焊加工作业柔性和自动化水平,为铝合金复杂结构产品的高效率高质量自动化搅拌摩擦焊接制造提供了装备和技术保障,具有较大的推广应用价值。