复合纳米自润滑金刚石砂轮磨削SiC陶瓷的试验研究

2024-03-26张松辉张晓红

汤 熊 张松辉 张晓红 李 伟 郭 兵

(1 岳阳职业技术学院机电工程学院,岳阳 414000)

(2 湖南理工学院机械工程学院,岳阳 414006)

(3 湖南大学机械与运载工程学院,长沙 410082)

(4 哈尔滨工业大学机电工程学院,哈尔滨 150001)

文摘 提出一种复合纳米自润滑金刚石砂轮的制备方法,并对制备的砂轮进行SiC陶瓷的磨削试验,分析砂轮表面不同质量分数的复合纳米颗粒对磨削性能的影响。使用MoS2、TiO2纳米颗粒作为自润滑砂轮基底的填充材料,采用复合纳米自润滑金刚石砂轮和传统金刚石砂轮进行磨削对比试验,研究复合纳米自润滑金刚石砂轮的润滑机制。研究结果表明,复合纳米自润滑金刚石砂轮自释放的纳米颗粒有效地参与了磨削区间的润滑,砂轮的法相力、切向力降低,提升了工件表面质量。在磨削深度为2~8 μm内,复合纳米自润滑金刚石砂轮的具体表现为法向磨削力降低18.6%~38.7%、切向磨削力降低11.2%~28.6%,工件表面粗糙度降低13.9%~41.5%。根据本试验所得数据,当砂轮表面复合纳米颗粒质量分数为8%时,润滑性能和工件表面质量最佳。

0 引言

SiC 陶瓷具有一系列优越的化学和物理性质,如强度高、抗氧化、耐腐蚀、耐高温、耐磨损等,在航空航天、机械工程、国防军工等领域被广泛应用[1-3]。由于SiC 陶瓷硬度高、强度大、断裂韧度低等特点,为SiC 陶瓷产品的加工带来诸多不便[4-5]。从产品的生产效率和表面质量的角度考虑,目前SiC 陶瓷的加工主要是依托磨削加工技术[6-10]。

相较于其他机械加工,磨削加工具有加工表面精度高、质量好等优点。但由于砂轮表面的磨料随机分布,且砂轮与工件接触面积过大,容易导致磨削区出现磨削热、应力裂纹等缺陷,进而影响工件的表面质量以及加速砂轮的磨损[11-12]。为有效降低磨削区温度,提升砂轮与工件间的润滑效果,传统做法是在工件表面加入磨削液。虽然浇注式磨削液的加入能降低部分磨削产生的磨削热,但仍存在磨削区内部未能与磨削液充分接触而进行热对流、有效利用率低等问题,亦不符合绿色生产要求。因此,有学者提出了微量流体润滑技术(MQL)。MQL 技术是指高压气体与微量润滑液混合形成两相流,润滑液经雾化后,将润滑液和高压气流(400~650 kPa)喷入高温磨削区。MQL 技术是一种高效、低碳的加工技术[13-14],但MQL 高压气流的冷却性能依旧有限,难满足磨削区高温环境下的热交换,仍需进一步发展[15]。

近年来,许多学者将具有优异润滑性能的纳米颗粒应用于磨削加工领域,提出纳米微量流体润滑技术(NMQL),并对大量纳米材料进行了相关研究。王要刚[16]通过模拟实验研究了多种纳米颗粒的摩擦学特性,结果发现:添加了纳米颗粒的磨削液均表现出优异的减摩抗磨效果,其中添加了Al2O3纳米颗粒的磨削液,润滑效果最佳,磨削产生的磨削力最低。MAO 等[17]通过与微量润滑(MQL)磨削相比,使用纳米流体的微量润滑(NMQL)磨削,在降低磨削力和表面粗糙度方面,显示出优异的磨削性能。KALITA等[18]研究了MoS2纳米颗粒的摩擦学特性,并进行了MoS2纳米流体微量润滑磨削铸铁和 EN24 合金钢试验。通过分析磨削过程的磨削力、摩擦因数、磨削比等工艺参数,结果表明MoS2纳米颗粒具有减摩抗磨的特性,在扫描电镜和能谱检测下,证实砂轮表面存在MoS2润滑膜。KUMAR等[19]分别进行了干磨条件下、纳米微量流体润滑(NMQL)磨削条件下磨削加工Si3N4陶瓷,对比结果发现,纳米颗粒的加入显著提高了研磨力、表面粗糙度降低,有助于减少亚表面的损伤。GAO等[20]进行了不同润滑条件下的磨削实验,研究NMQL的CFRP可磨性。结果表明,与干磨相比,NMQL条件下工件加工表面进给与纤维方向的表面粗糙度均有降低。

虽然微量纳米流体润滑技术应用到磨削加工时能够有效降低工件表面的温度,提升磨削加工的润滑效果,但是在实际磨削加工中,由于砂轮表面“气障层”的阻碍和磨削区的封闭性,包含纳米颗粒的雾滴目前还难以即时有效地注入磨削区核心部位[21]。关于纳米颗粒在磨削区内变成纳米润滑膜对磨削时砂轮与工件界面的润滑机理没有明确解释。

基于此,为了实现磨削区内纳米颗粒的即时响应润滑,提高工件加工表面质量,本文对复合纳米自润滑金刚石砂轮磨削SiC 陶瓷试验进行研究。主要探讨复合纳米颗粒的润滑机理和改性作用,阐明自润滑金刚石砂轮磨削SiC 陶瓷的材料去除机理,揭示砂轮中自主释放的纳米颗粒对磨削液的有效施加、容屑及排屑的作用效果。

1 纳米自润滑砂轮设计制备

1.1 复合纳米颗粒选择

纳米MoS2、TiO2颗粒作为高标准的空间固体润滑剂,在高真空、高温、高压、高载等的特殊条件下仍具备抗磨减摩等优异的润滑性能,被广泛应用于各类机械加工中,能有效提高工件的加工表面质量,降低机械设备的磨损[22-23]。

三明治结构的纳米MoS2颗粒层与层之间的S 原子以微弱的范德华力相连接,而S—Mo 之间是以较强的共价键相互连接,正因为这种层状结构使得纳米MoS2颗粒抗剪切强度较低,容易产生滑离而得到较低的摩擦因数[24-25]。

TiO2是一种无机纳米半导体材料,具有较好的自润滑性能和热稳定性,当TiO2的粒径减小到纳米级时,单位质量的纳米TiO2颗粒中所含原子所需的原子配位数将不足,这将导致纳米材料表面结构的缺陷,从而提高其表面活性,使其更容易与其他原子结合[26-27]。本文提出将纳米MoS2颗粒与纳米TiO2颗粒以质量1∶1的比例添加到金刚石砂轮结合剂的方法,进一步研究复合纳米颗粒的互补润滑机制。

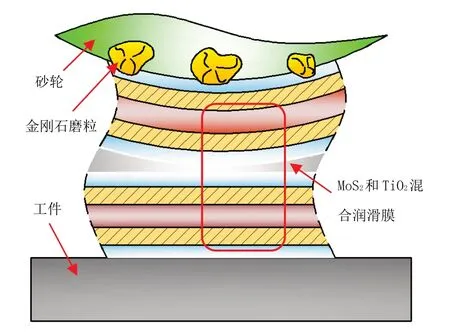

1.2 纳米自润滑砂轮自润滑机制

在磨削过程中砂轮与工件的摩擦,会使结合剂中的复合纳米颗粒随结合剂的脱落自释放至磨削核心区域,实现磨削区的润滑,减少刮擦,实现温升的减少。由于MoS2分子结构呈层状特点,磨削时结合剂中的MoS2的分子层在砂轮表面不断重叠、卷曲形成了具有石榴波纹结构的致密薄层。随着这些石榴波纹结构薄层不断堆积,纳米MoS2颗粒的延展性也随之提高。因此,在磨削过程中,受外力的作用下,自释放到磨削核心区域的纳米MoS2颗粒在工件摩擦表面拉伸形成一层物理薄膜,达到磨削区的润滑效果。同时,MoS2具有较高的表面活性,释放的纳米MoS2颗粒可以快速地吸附在工件摩擦表面,并随磨削工作的不断进行,磨削区的纳米MoS2颗粒也随之补充与更新,保持了磨削区的润滑效果。此外,纳米MoS2颗粒的添加还增强了磨削区传热能力,进一步地提升了磨削区的润滑效果。

在磨削过程中,砂轮结合剂中的纳米TiO2颗粒随着磨削区工件摩擦表面温度的升高呈现出熔融态、烧结态,最终在砂轮与工件表面间形成一层耐高温、机械强度高、扩散性好的纳米陶瓷膜。由于纳米TiO2颗粒中悬空键的存在及其结构缺陷,表面的高活性使其容易与其他原子相结合,TiO2这一特性使之与同在磨削区的MoS2迅速结合形成一层纳米复合薄膜。而纳米复合薄膜的存在使得金刚石砂轮表面的磨粒被覆盖,降低磨削区内砂轮与工件的干摩擦,有效地降低了磨削力。同时磨削区还存在部分松散状态的纳米TiO2颗粒,对减少粒子间的应力以及循环过程引起的结构和体积的微小应变起到了一定的作用。

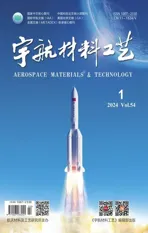

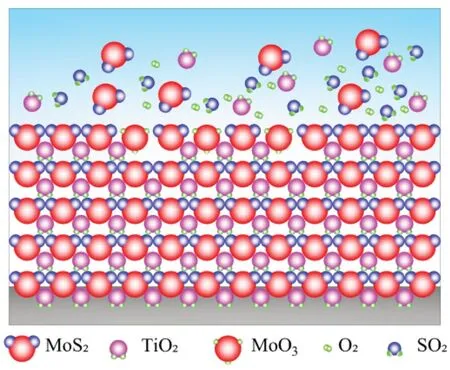

此外,纳米MoS2和TiO2粒子还具有明显的催化协同作用、小尺寸效应和宏观量子隧穿效应。这些效应可以使纳米MoS2和TiO2粒子产生沉积渗流效应,深入材料附近的不饱和键和不饱和键的电子云中。纳米MoS2和TiO2颗粒与高分子材料结合,形成三维网状结构,从而提高材料的力学性能。本文拟采用纳米S-MoS2-TiO2固体润滑剂复合方法,实现不同纳米固体润滑剂之间的互补效果。MoS2和TiO2纳米粒子物理协同的微观结构图如图1所示。

图1 MoS2和TiO2纳米粒子物理协同作用的微观结构Fig.1 Microstructure of physical synergistic interaction between MOS2 and TiO2 nanoparticles

1.3 纳米自润滑砂轮制备

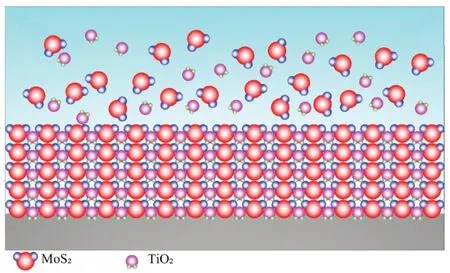

提出的纳米自润滑砂轮制备方法是选用金刚石为磨料、青铜为结合剂、一定质量分数的复合纳米颗为填充材料,然后将这三者均匀混合倒入200 mm×20 mm×5 mm 的砂轮模具中压制烧结成型。制备砂轮选用的纳米颗粒是平均粒径为400 nm 的MoS2和500 nm的TiO,复合的质量分数分别是6%、8%、10%。新型砂轮结构示意图如图2所示。

图2 复合纳米自润滑砂轮结构示意图Fig.2 Schematic diagram of nano-composite self-lubricating grinding wheel

2 试验设备及材料

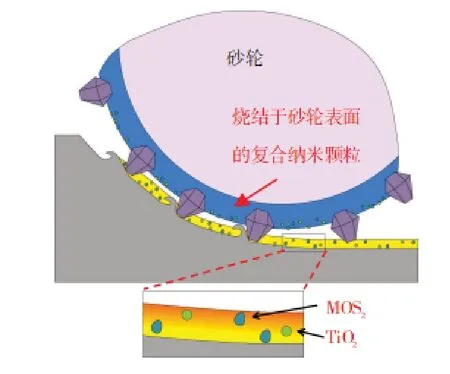

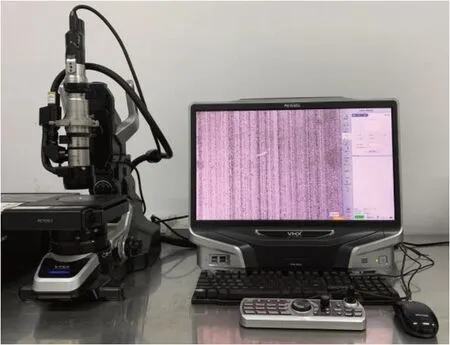

磨削实验在MGK7120数控高精度平面磨床上进行,采用测力仪(Kistler9257B)测量磨削力,磨削实验装置如图3所示。试验中选取型号为JB-5C的精密轮廓仪对加工完成的SiC陶瓷开展粗糙度的检测,如图4所示。JB-5C的精密轮廓仪属于高精度触针式的表面粗糙度检测仪器,能够运用在对平面、斜面以及球面等相关元件的表层粗糙度检测。该检测设备操作简易、检测精度高。磨削后选用超景深三维显微镜(VHX-5000)观察表面形貌,如图5所示。超景深三维显微镜存在超高倍率、超高分辨率的优势,像素点可达到5.4×107,颜色的再现水平显著,高倍镜头的放大倍率最高可至5 000倍,适用于观察陶瓷表面。

图3 磨削实验装置Fig.3 The apparatus of grinding experiment

图4 精密粗糙度轮廓仪Fig.4 Precision roughness profiler

图5 超景深三维显微镜Fig.5 Ultra-depth 3D microscope

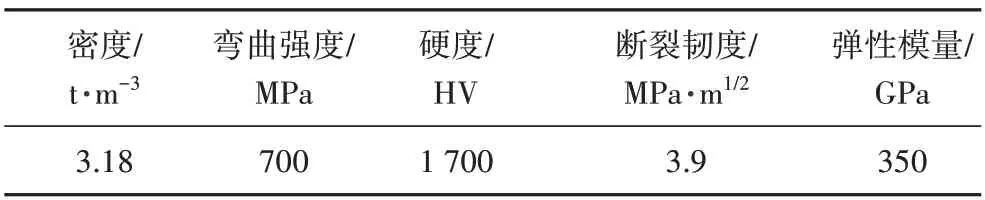

所用的磨削加工材料为SiC 陶瓷,其性能参数如表1所示。

表1 SiC陶瓷性能参数Tab.1 Performance parameters of SIC ceramics

3 结果与讨论

3.1 磨削力

3.1.1 纳米颗粒质量分数对磨削力的影响

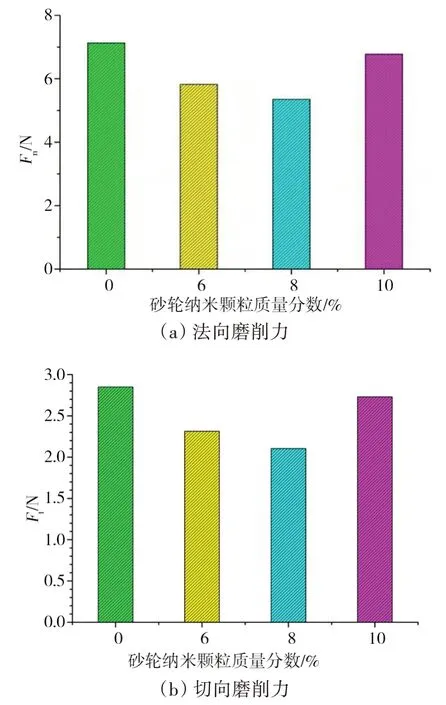

在磨削过程中,纳米颗粒质量分数对磨削力的影响如图6所示。若砂轮的转速过快,磨削区砂轮的压力会导致冷却液被强制挤出,纳米颗粒无法正常发挥作用,或砂轮转速过慢导致纳米颗粒凝聚,磨屑无法及时排除,故选用砂轮速度vs=30 m/s,工件进给速度vm=3 000 mm/min,切削深度ap=2 μm。由磨削实验数据所得,具有纳米颗粒砂轮的法向磨削力和切向磨削力均低于传统的金刚石砂轮,砂轮纳米颗粒质量分数为8%时,法向磨削力比传统金刚石砂轮低25.0%,切向磨削力比传统金刚石砂轮低26.2%。其原因是,在砂轮旋转过程中,青铜结合剂中的纳米颗粒因为与陶瓷表面之间的摩擦会发生脱落,球形结构的S—MoS2在摩擦力的剪切作用下被剥离,转化成片状纳米MoS2,延展成润滑膜。此外,砂轮磨削过程中会产生大量热量,而MoS2在高于280 ℃会与氧气发生反应,纳米颗粒会在热表面上分解并与摩擦表面反应以形成MoO3氧化膜,化学方程式如下所示。

图6 纳米颗粒质量分数对磨削力的影响Fig.6 Influence of nano-particle mass fraction on grinding force

通过使用XRD衍射仪对磨屑成分进行分析,磨屑的内容物包含MoO3,生成的MnO3改善了摩擦表面的润滑性,减小了砂轮与工件之间的干摩擦,降低了磨削力,如图7所示。此外,实验结果发现浓度为10%的金刚石砂轮产生的磨削力与普通金刚石砂轮产生的磨削力相近。一是因为纳米颗粒添加质量分数太高,砂轮的硬度降低,砂轮磨损程度加快,从而导致磨削力相应增大;二是因为高浓度的纳米颗粒会导致不规则的团簇,与磨屑颗粒缠绕在一起,堵塞砂轮,造成工件表面润滑膜的损坏,加剧砂轮表面团簇与试样表面间的摩擦。

图7 纳米颗粒在热表面上分解并与摩擦表面反应形成氧化膜Fig.7 The nanoparticles decompose on the hot surface and react with the frictional surface to form an oxide film

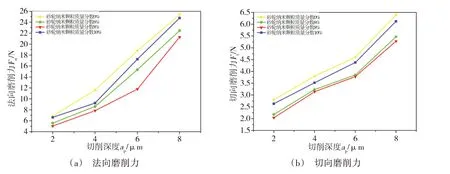

3.1.2 磨削深度对磨削力的影响

在砂轮转速vs为30 m/s,工件进给速度vm为3 000 mm/min 的条件下,切削深度ap为2~8 μm,在磨削过程中,磨削力会随磨粒切削深度的变化而变化,如图8 所示。由图8 实验数据可得,在环境一定的条件下,不同纳米颗粒质量分数的金刚石砂轮的磨削力均随着切削深度的增大而增加。当切削深度较小时,主要依靠磨粒的切削作用去除SiC 陶瓷材料,此时切屑主要由塑性流动形成,磨削力也较小。

图8 切削深度对磨削力的影响Fig.8 Influence of cutting depth on grinding force

随着切削深度的增加,金刚石磨粒与SiC 陶瓷之间的接触面积变大,切屑变厚,处于磨削区砂轮的结合剂与SiC 陶瓷产生接触,摩擦加剧,极易造成砂轮损坏。以法向力Fn为例,传统金刚石砂轮的法向力在切削深度为2与8 μm 时的差值达到了18.2 N。当磨削速度不高而磨削深度较大时,磨削力激增,砂轮无法及时排走切屑,致使砂轮磨粒间容屑能力降低。因此,当磨削陶瓷材料时磨削深度不能过大,应科学地选取磨削参数以确保加工质量。

由磨削深度对磨削力影响的实验数据所得,同一磨削深度下,传统金刚石砂轮相较于含有纳米颗粒的金刚石砂轮有更大的磨削力。在本实验研究中,纳米颗粒质量分数为8%的砂轮,磨削时产生的磨削力最小,法向磨削力至多比普通金刚石砂轮减少了40.53%。其原理是,含有纳米颗粒的金刚石砂轮在磨削SiC陶瓷过程中,砂轮基体受到刮擦,砂轮释放出纳米颗粒至陶瓷表面,在高接触压力下,砂轮释放的纳米颗粒将被挤压成薄膜,在加工过程中持续保持润滑,以达到降低磨削力的效果,如图9所示。

图9 纳米颗粒被挤压成薄膜Fig.9 The nanoparticles are extruded into thin films

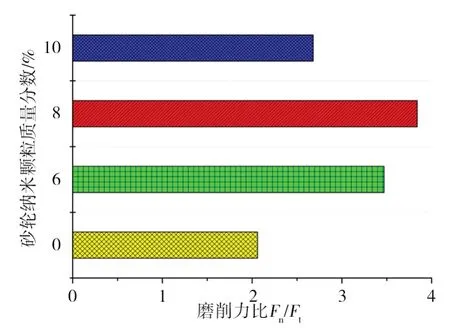

3.2 磨削力比

磨削力比的定义是单位体积砂轮磨损量去除的材料量。磨削力比可表示相同磨削条件下砂轮与工件表面之间的润滑效果,较高的磨削力比表示砂轮磨损程度较小。它能够间接地表明砂轮表面金刚石磨粒的锋利程度,当磨粒钝化程度越大,磨削力将会不断降低,砂轮损坏的速度加快,震动效果明显,会导致SiC 陶瓷表面加工质量降低,砂轮耐用度下降。并且,磨削力比还能够用来评估砂轮磨削位置的润滑作用,通常磨削力比越高,润滑作用越好。

纳米颗粒对金刚石砂轮的磨削力比的提升效果如图10 所示。由图10 实验数据所得,复合纳米颗粒自润滑砂轮比传统的金刚石砂轮具有更高的磨削力比。在本实验验中,当浓度为8%时,得到的磨削力比最高,复合纳米颗粒自润滑砂轮的磨削力比相较于传统金刚石砂轮升高了44.4%。这可解释为,从砂轮释放的纳米颗粒间接地减少了磨粒与工件之间的直接接触,释放的纳米微粒有助于减少砂轮磨粒的磨损,这使得磨粒能长时间的保持锐度。从而使单位面积的砂轮磨削面可以去除更多体积的工件材料,获得更高的磨削力比。且适当浓度的纳米颗粒还可以增强金刚石砂轮结合剂的保持力,能更好地实现硬脆材料的磨削。

图10 纳米颗粒质量分数对磨削力比的影响Fig.10 Influence of nano-particle mass fraction on grinding force ratio

3.3 表面粗糙度

表面粗糙度是影响工件表面质量的关键,工件的表面粗糙度指的是在已加工面形状上所展现的小间隔沟壑的不平程度。而硬脆材料最终粗糙度的大小,主要是由磨削过程中,砂轮工作层的金刚石磨粒在工件材料上所造成的磨削痕迹大小所决定。因此,本研究采用表面粗糙度对工件的表面质量进行表征。粗糙度值越小,表示工件表面轮廓较平整,表面整体质量越高。

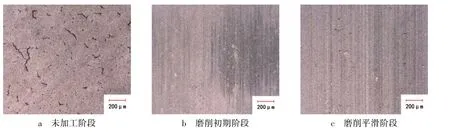

3.3.1 传统金刚石砂轮不同磨削阶段对SiC陶瓷表面粗糙度的影响

利用超景深三维(ULDF)显微镜(VHX-5000)观测未磨削的SiC 陶瓷表面如图11 所示。由图11(a)可知,未经加工的SiC 陶瓷表面存在大量不规则的裂纹。磨削初期阶段,由图11(b)所示。磨削初期的SiC 陶瓷试样表面残留着明显的刮擦痕迹,在磨削过程中,主要由砂轮突起高度较高的金刚石磨粒参与磨削,部分突起高度较小的金刚石磨粒未能参与,因此会产生不均的磨削划痕。在磨削的初始状态,砂轮的金刚石磨粒锐度较高,此时材料表面的去除主要依靠突起较高的磨粒的切削作用。当砂轮长时间的工作,磨损形式处于磨耗磨损阶段,此时通过接触面的磨粒高度趋于均匀,SiC 陶瓷试样表面的去除变得平滑,粗糙的表面形貌明显改善。磨削平滑阶段表面形貌如图11(c)所示。

图11 SiC陶瓷表面形貌Fig.11 Surface morphology of SIC ceramics

3.3.2 复合纳米自润滑砂轮不同磨削时间段对SiC陶瓷表面粗糙度的影响

在使用纳米自润滑金刚石砂轮对SiC 陶瓷进行磨削时,由于磨粒切削刃存在一个运动轨迹,工件表面无法达到完全的光滑平整,而是以起起伏伏的峰谷存在。当砂轮与SiC 陶瓷初次接触时,由于纳米自润滑金刚石砂轮磨粒表面大小不一,摩擦时受到的作用力也有所不同,对磨粒而言会导致其破碎乃至脱落,而对SiC 陶瓷而言,表面也因此形成一些微小的凹坑,使得表面粗糙度增加,直接影响SiC 陶瓷的表面质量。

由磨削实验可得,SiC 陶瓷表面的粗糙度与纳米自润滑金刚石砂轮的线速度呈负相关,与磨削深度和磨削力呈正相关。纳米自润滑金刚石砂轮速度的增加可以减小SiC 陶瓷表面粗糙度,主要在于纳米自润滑金刚石砂轮转速提高可以降低磨削力,减少纳米自润滑金刚石砂轮磨粒的磨损(破裂以及脱落),不仅延长磨粒的使用寿命,更重要的是,相同时间里,相比传统砂轮,纳米自润滑金刚石砂轮具有更多的有效磨粒量,增大了摩擦抛光时间。

为了可以更好地分析纳米自润滑金刚石砂轮的磨损对SiC 陶瓷表面质量的作用原理,在MGK7120A精密平面磨床上使用纳米颗粒质量分数为8%的金刚石砂轮对SiC 陶瓷进行磨削加工,磨床每次的进给量为2 μm。

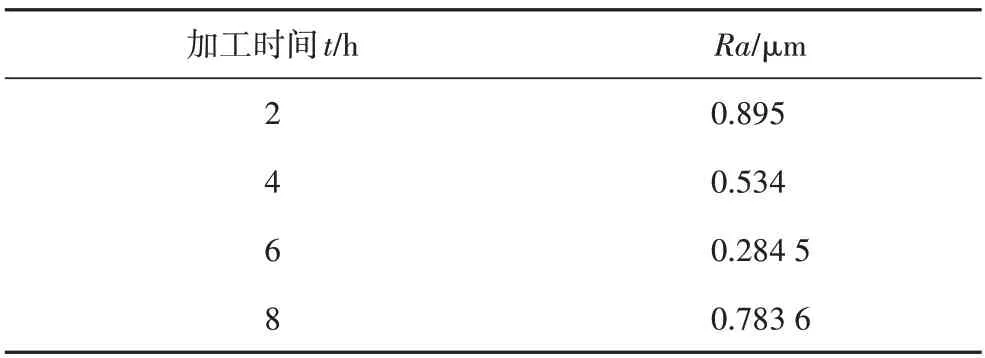

在每次实验中,借助精密粗糙度轮廓仪(JB-5C),测量磨削后的SiC陶瓷表面粗糙度,测量范围保持在5 mm2以内,每一处皆经过10 次测量,最终取平均值,得到如表2所示数据。

表2 粗糙度值对照表Tab.2 Roughness value comparison table

由粗糙度值对照表可以得出,初期粗糙度值较大。其主要原因是,在磨削初期,纳米自润滑金刚石砂轮部分磨粒的突出高度不一,会在SiC 陶瓷表面产生分布不均的刮痕,纳米自润滑金刚石砂轮和SiC 陶瓷彼此剧烈作用,当较为突出的金刚石磨粒脱落后,导致SiC 陶瓷表面形成一些细小的凹地。SiC 陶瓷加工时间在6 h 以内,表面粗糙度的大小与加工时间呈负相关。此时纳米自润滑金刚石砂轮处于第二磨损阶段,依靠砂轮/工件界面的摩擦和挤压作用去除SiC陶瓷材料,此时的磨粒锋利度降低,加工中不产生明显的划痕,对于SiC 陶瓷表面质量影响很小。加工时间在6 h 以上,粗糙度停止减小,反而有所上升,原因在于此时的磨损形式发生变化,黏附磨损和磨粒脱落成为主要磨损形式,进而直接关系到纳米自润滑金刚石砂轮与SiC 陶瓷之间材料去除的方式以及两者之间的作用力大小,此时的SiC 陶瓷材料甚至会出现剥落的现象,直接影响了表面粗糙度。

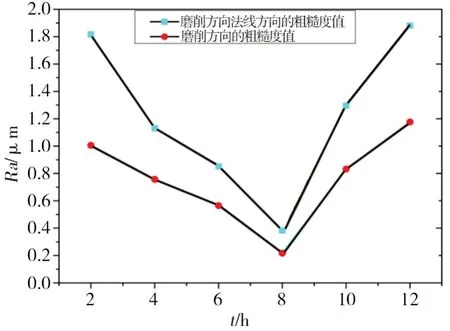

为了能更加精准地分析SiC 陶瓷表面粗糙度值的变化规律,粗糙度测量实验还分别研究了纳米自润滑金刚石砂轮磨削方向以及磨削方向的法向方向的SiC 陶瓷表面粗糙度大小。使用激光共聚焦显微镜对SiC 陶瓷表面这两个方向的粗糙度进行了检测。图12 为磨削2 h 的粗糙度轮廓图,其中图12(a)为磨削方向的法向方向的粗糙度大小,图12(b)为磨削方向的粗糙度大小。图13对两个方向的粗糙度大小进行了比较。结合图12 和图13 可以发现,磨削方向的法向方向的粗糙度要大于磨削方向的粗糙度,这是因为在砂轮磨削方向,SiC 陶瓷表面存在着划痕,直接导致了较大的粗糙度值。此外,得看出磨削方向的法向方向上的粗糙度值大约是磨削方向上粗糙度值的1.6倍。

图13 两个方向的粗糙度值比较Fig.13 Comparison of roughness values in two directions

3.3.3 不同质量分数复合纳米自润滑砂轮对SiC陶瓷表面粗糙度的影响

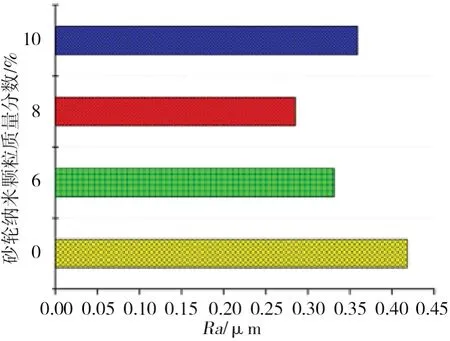

选用参数Ra作为表面质量的主要评估参数,通过检测不同复合纳米颗粒质量分数的砂轮磨削下的SiC 陶瓷试样表面,随机选择10 个点对SiC 陶瓷表面的粗糙度进行测量,并求其平均值。纳米颗粒质量分数对Ra的影响如图14所示。

图14 纳米颗粒质量分数对Ra的影响Fig.14 Effect of mass fraction of nanoparticles on Ra

与传统的金刚石砂轮相比,纳米颗粒质量分数为6%的砂轮加工的试样Ra降低21.4%,纳米颗粒质量分数为8%的砂轮加工的试样Ra降低33.3%,纳米颗粒质量分数为10%的砂轮加工的试样Ra降低10.7%。

普通砂轮磨削时,由于磨削封闭区的存在,磨屑无法及时被排出,未被排出的磨屑继续参与磨削过程,部分磨屑被填充到砂轮表层的孔隙内,甚至磨屑会包裹砂轮表面的金刚石磨粒,这将导致砂轮发生黏附磨损。同时,参与加工的金刚石磨粒数量减少,进一步降低SiC陶瓷的表面质量,使得其Ra增大。

就纳米自润滑砂轮而言,加工过程中,砂轮基体与SiC陶瓷的刮擦会使砂轮基体表面的纳米颗粒脱落并进入SiC陶瓷表面,脱落的纳米颗粒迅速扩散到砂轮和SiC陶瓷之间的界面形成润滑膜。由于纳米颗粒形成的润滑膜会与部分磨削密闭区的磨屑混合,随砂轮的转动,磨屑混合物会脱落,有助于减少磨屑在砂轮表面的黏附,保持磨粒的锐度,达到提升SiC陶瓷表面加工质量的效果。当纳米颗粒的质量分数分别从6%增至8%和从8%增至10%时,Ra先升高后降低,这表明纳米颗粒的浓度对磨削表面有一定影响。其原因是,纳米颗粒过多地脱落,游离于试样表面的纳米粒子会产生聚集,将导致聚集的团块与SiC陶瓷表面产生滑动摩擦,从而影响SiC陶瓷的表面质量。

因此,合适的纳米粒子浓度可以改善磨削过程中的摩擦学性能。不过值得注意的是,纳米粒子的浓度并非越高越好,过高的浓度将导致纳米粒子的聚集。高浓度的纳米颗粒会增加砂轮的负荷,纳米粒子的团聚会导致参与“微加工”的纳米粒子数量的减少,纳米粒子簇破坏了纳米粒子的良好润滑性和物理薄膜的完整性,从而降低砂轮的磨削性能。

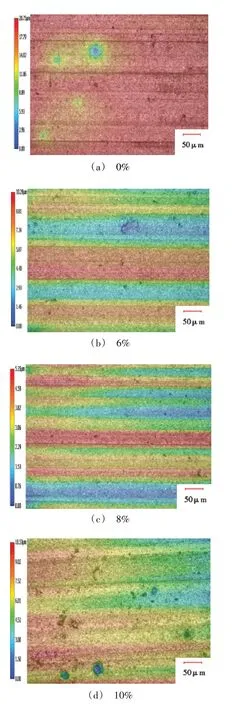

3.4 试样表面形貌

图15显示了不同纳米颗粒质量分数的砂轮对表面形貌的影响。用传统金刚石砂轮磨削时,SiC陶瓷表面有明显的宽沟槽,表面平整度较低,如图15(a)所示。在使用纳米颗粒质量分数6%的砂轮磨削时,可以看到SiC陶瓷表面上的沟槽显著减小和变窄,表面被磨平,存在少量的微坑,如图15(b)所示。在使用纳米颗粒质量分数8%的砂轮磨削时,可以看到SiC陶瓷表面明显的长沟消失,仅存在细小的微坑,如图15(c)所示。在使用纳米颗粒质量分数10%的砂轮磨削时,可以看到加工后试样表面有明显的长沟和塑性变形层,伴有严重的附着和材料沉降现象,如图15(d)所示。

图15 不同纳米颗粒质量分数砂轮磨削后的表面形貌Fig.15 Surface morphology of grinding wheels with different nano-particle mass fraction

实验结果表明,纳米颗粒自润滑砂轮加工的试样,其Ra小于传统金刚石砂轮。纳米颗粒的表面活性使它们沉淀或吸附在试样表面的沟槽中,并对试样表面中起分段和修复作用,减少砂轮对试样微观表面凹槽底部的磨削,有助于加工表面获得更小的Ra值。

随着纳米颗粒的质量分数分别从6%增加到8%和从8%增加到10%,表面质量先变好然后变差。这是密集的纳米颗粒在试样表面聚集成块,导致块状物受砂轮挤压再与试样相互作用的结果。

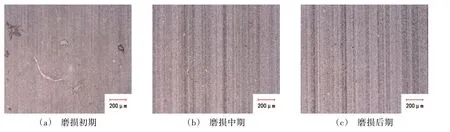

3.5 传统金刚石砂轮磨损后对碳化硅陶瓷表面形貌的影响

经过整个磨削过程SiC 陶瓷的表面形貌变化如图16 所示。如图16(a)所示,SiC 陶瓷表面不规则的裂纹基本被磨平,只存在一定数量的微坑。这是因为在砂轮磨损的第一个时期即初期磨损,砂轮与SiC陶瓷紧密摩擦,在接触面的相互作用下,磨粒开始大规模破裂脱落,导致SiC 陶瓷表面不规整。由图16(b)可以看出,SiC 陶瓷表面已经较为平整,但仍然存留一条由数个划痕组成的较大划痕,原因在于此时已经进入砂轮磨损的第二个时期即正常磨损,磨损形式发生转变,磨粒在经历长时间的加工之后才会发生破碎。最后由图16(c)所示,此时的SiC 陶瓷表面划痕减少,光滑平整。这是因为在磨削完成阶段,随着磨粒磨损量的不断增加,开始砂轮磨损的第三个时期即急剧磨损,切削刃逐渐钝化,工件去除方式以挤压去除为主,SiC陶瓷表面的划痕开始变深。

图16 完整磨削过程SiC陶瓷的表面形貌Fig.16 Surface morphology of SIC ceramics in complete grinding process

4 结论

(1)砂轮磨削SiC 陶瓷过程中会产生大量磨削热,纳米颗粒会在热表面上分解并于工件表面反应以形成MoO3氧化膜。混合的纳米微粒附着于工件表面,改善了砂轮与工件之间的接触关系,降低了磨削力。

(2)自润滑纳米金刚石砂轮相较于传统金刚石砂轮法向磨削力降低18.6%~ 38.7%,切向磨削力降低11.2 %~ 28.6%。自润滑纳米金刚石砂轮相较于传统金刚石砂轮加工SiC 陶瓷试样的表面粗糙度降低13.9%~41.5%。

(3)纳米粒子会沉积或吸附在工件表面的沟槽中,对工件表面进行填充修复,减少砂轮对试样微观表面凹槽底部的磨削,使磨削过程变得平滑,工件能得到更小的Ra值。

(4)纳米颗粒的质量分数会影响磨削表面的润滑性能,本试验研究,当纳米粒子质量分数为8%时,相较于质量分数为0%、6%、10%,工件的表面质量和润滑性效果最佳。

(5)复合纳米金刚石砂轮与传统金刚石砂轮磨削的SiC 陶瓷试样,其磨削方向及其法向方向的粗糙度值变化趋势基本相同,采用复合纳米金刚石砂轮磨削试样的磨削法向方向的粗糙度是磨削方向的1.6倍。