表面处理方法对铝锂合金胶接强度的影响

2024-03-26李梓厦刘庭欣龚渝向延鸿李剑

李梓厦 刘庭欣 龚渝 向延鸿 李剑

(吉首大学物理与机电工程学院,吉首 416000)

文摘 为研究不同表面处理方法对铝锂合金胶接强度性能的影响,分别采用砂纸打磨、氯化铜刻蚀、喷砂以及磷酸阳极化(PAA)方法对铝锂合金进行表面处理,并对不同改性表面微观形貌、粗糙特性、润湿性能以及其胶接接头强度性能进行对比分析。结果表明,表面处理后的铝锂合金表面润湿性能改善与胶接性能提高。相对于未处理试样,砂纸打磨、氯化铜刻蚀、喷砂与PAA 处理试样表面自由能分别提升了26.7%、48.8%、52.9%与71.1%,相应胶接接头强度分别提升152.7%、204.1%、285.1%与413.5%。PAA 构筑的多孔氧化膜结构更有利于胶黏剂在铝锂合金表面的渗透与黏附,试样表面润湿性明显改善,胶接强度得到了显著的提高,最高强度为38 MPa。

0 引言

随着经济的快速发展和对节能、环保要求的逐渐提高,结构轻量化已成为航空航天、交通运载等工业领域的发展趋势。铝锂合金具有密度小、强度高、耐腐蚀性好等优点,在航空航天轻量化设计中得到了广泛的应用。铝合金连接工艺通常采用传统的螺栓、铆接以及焊接等连接方式,与传统连接技术相比,胶接结构具有承载面积大、应力分布均匀、高比强度/比刚度等优势,且在连接成型中无需较大程度地破坏材料本身属性,因此胶接技术在交通运载等领域的结构轻量化连接中具有广阔的应用前景。

胶接接头的强度不仅与胶黏剂的力学属性有关,而且与粘结的界面属性有较大关联,良好的被黏物表面特性是形成稳定粘结界面的关键,因此通过不同表面处理方法来获取合适的基板表面微观特性得到了学者的研究与探索。PAN 等[1]与FLANAGAN等[2]对试样表面进行喷砂处理,通过调节基板表面粗糙度来增强其胶接性能。BOUTAR 等[3]采用不同型号砂纸对铝合金表面进行机械打磨,研究不同粗糙度对基板表面润湿性和胶接性能的影响。李长青等[4]采用低温空气等离子技术对铝合金表面进行改性处理,发现改性后的铝合金表面润湿性能显著改善。吴瑶等[5]与刘良威等[6]对粘结基板表面进行激光处理,发现改性后胶接接头强度有显著的提高。SALEEMA 等[7]对6061 铝合金进行氢氧化钠刻蚀以提高其胶接性能。LUNDER 等[8]通过实验分析发现相对于常用的碱刻蚀,锆钛涂层能够更有效地提高接头的强度和稳定性。XU等[9]发现磷酸阳极化铝合金表面比酸碱刻蚀更能显著提高接头的强度。尽管表面处理工艺对金属胶接性能的影响得到众多学者的研究,但对不同表面特性提升胶接接头强度的作用机理与增强方式还有待更深入的研究。

本文对铝锂合金基板分别进行砂纸打磨、喷砂、氯化铜刻蚀以及磷酸阳极化工艺处理,分析不同表面处理对基板表面微观形貌、粗糙度、润湿性能等理化特性的影响,并对胶接接头强度进行对比分析,探索表面特性增强铝锂合金胶接强度的作用机理与影响规律。

1 实验

1.1 材料

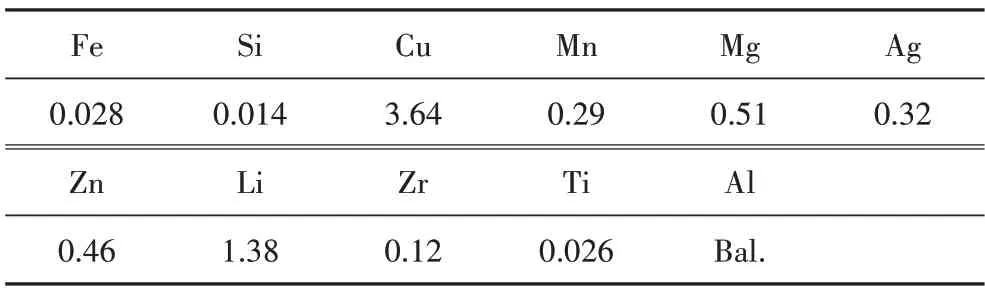

选用100 mm×25 mm×2 mm 尺寸的铝锂合金为胶接基板,化学组成如表1 所示,胶黏剂材料为美国Cytec公司生产的环氧薄膜状改性胶黏剂FM94,厚度为0.2 mm。

表1 铝锂合金基板化学组成Tab.1 Chemical compositions of Al-Li allo %(w)

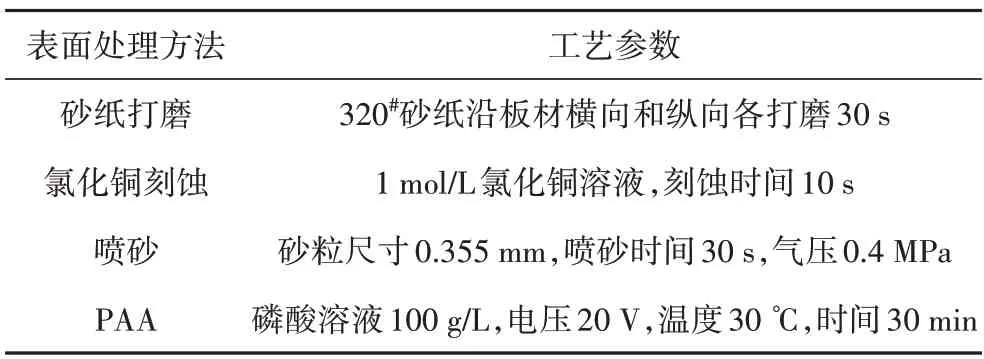

1.2 表面处理方法

对铝锂合金试样表面进行乙醇清洗以去除油污,分别采用砂纸打磨、氯化铜刻蚀、喷砂与磷酸阳极化(PAA)方法对试样进行改性处理,以获取不同特性的表面形貌结构,具体表面处理工艺参数如表2所示。处理后的试样需用蒸馏水反复冲洗以清除表面黏附的残余砂粒、化学残余物等杂质,随后放入干燥箱中在60 ℃下干燥30 min。

表2 表面处理方法与相关工艺参数Tab.2 Surface treatments and related process parameters

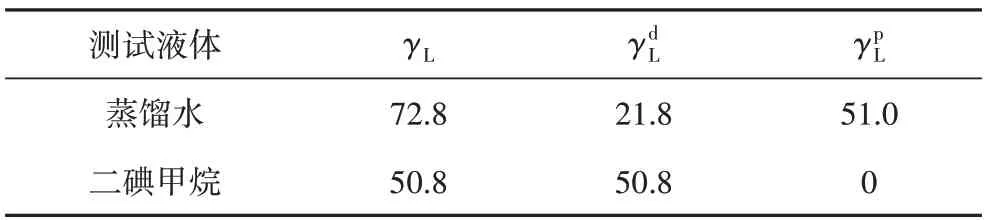

1.3 表面润湿性

接触角是衡量金属表面润湿性能的重要参数,利用Theta-Biolin 型光学接触角测试仪对不同改性表面进行接触角表征,选取蒸馏水与二碘甲烷作为测试液体,采用座滴法测试其在铝锂合金表面接触角数值。每次滴定的液体为4 μL,在10 s 内完成测试,每个试样选取三个不同位置进行测量,取平均值作为最终接触角值。蒸馏水与二碘甲烷的色散力与极性力参数如表3所示。

表3 测试液体表面自由能参数Tab.3 Surface free energy parameters of the tested liquid mJ/m2

试样的表面自由能可通过测试其表面两种不同液体的接触角间接计算,铝锂合金表面自由能通常利用蒸馏水与二碘甲烷接触角值进行计算[10]。

浸润的实质是液体在金属表面的黏附,黏附功可以定义为:

而黏附功还可以用两相中各自极性分量和色散分量来表示

联合式(1)和(2),通过实验获取的蒸馏水与二碘甲烷表面接触角数值,基于Owens-Wendt 模型,表面自由能可联立式(3)-(5)计算所得:

1.4 试样表面形貌特性

采用三维表面白光轮廓仪(WYKO NT9100,Veeco Metrology Inc,America)对铝锂合金表面进行粗糙度测试,每个试样选取三个不同位置进行测试,取平均值作为最终粗糙度值。采用扫描电子显微镜(SEM,TESCAN,MIRA3)对不同表面处理基板进行表面微观形貌分析。

1.5 剪切强度测试

铝锂合金胶接单搭接接头试样尺寸如图1所示,胶接区域面积为12.5 mm×25 mm,接头制备好后在粘结区域施加0.28 MPa 压力,在120 ℃加热炉中保持60 min,随后随炉冷却。参照ASTM D1002—72,利用万能力学试验机CMT5504对胶接接头进行力学性能测试,每组接头试样设置5 组,测试后取其平均值作为最后强度值。

图1 单搭接胶接接头示意图Fig.1 Schematic diagram of single lap bonding joint

2 结果与讨论

2.1 表面微观形貌分析

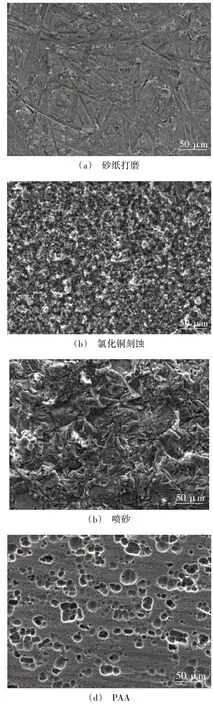

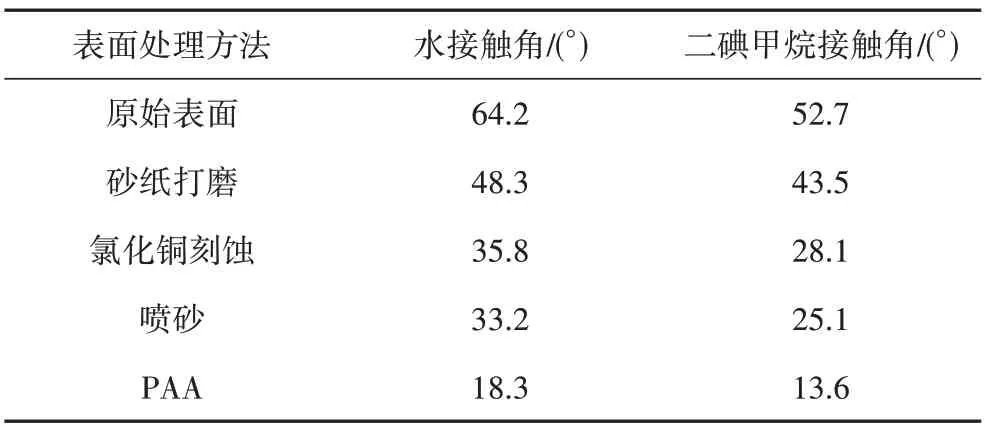

图2 为不同改性处理后的试样表面微观形貌。砂纸打磨表面形成较浅的不规则沟槽,对粗糙度和表面实际接触面积的提升比较有限。氯化铜刻蚀试样表面粗糙性较均匀,剧烈的化学反应使得试样表面铝元素不断溶解,在表面形成凹凸的阶梯状形貌,较大地增加试样表面的粗糙度。喷砂表面粗糙度最大,高速的砂粒与试样表面发生激烈的碰撞与摩擦,形成层叠密布的褶皱状表面形貌,增加了试样表面的粗糙度和实际表面积,提高了胶黏剂与试样表面的接触面积与机械啮合力。PAA 过程中铝锂合金表面发生剧烈的电化学反应,通过铝锂合金的不断溶解和生成在试样表面形成多孔状氧化膜结构,极大增加了与胶黏剂的实际接触面积,同时由于毛细作用增强,试样表面具备很强的吸附力,有利于胶黏剂在表面孔状膜层中的渗透与黏附。

图2 不同处理试样表面微观形貌Fig.2 The surface morphology of samples with different treatments

2.2 表面粗糙度分析

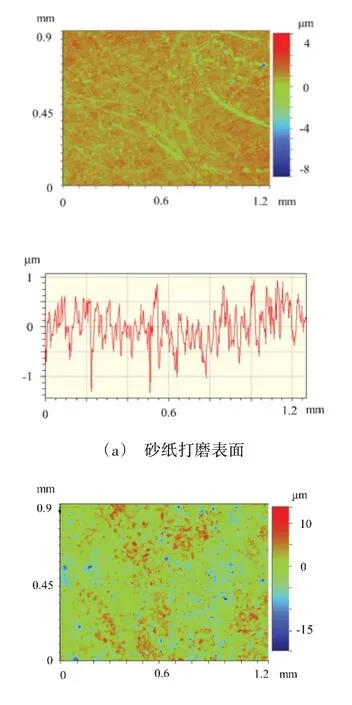

图3 为不同表面处理方法获取的表面粗糙度轮廓,结合微观形貌图和粗糙度轮廓图可以直观地看出喷砂表面皱褶状形貌粗糙度最大且凹坑和尖锐特征明显。砂纸打磨表面粗糙度形貌结构,表层呈现出微观刮痕,表面轮廓波动幅度较小,平均粗糙度值为0.39 μm。氯化铜刻蚀表面因剧烈的化学反应使得表面铝溶解较多,阶梯状的表面形貌也就导致粗糙度轮廓曲线有较大的波动状态,平均粗糙度为1.21 μm。喷砂试样表面轮廓曲线上下波动幅度最大,砂粒冲击试样表面时,表层金属被冲击成凹坑的同时也有部分金属被砂粒冲击力铲起形成不规则凸峰,导致金属表面凸起和凹坑差异较大,其平均粗糙度值为2.95 μm。PAA 处理试样表面轮廓曲线较为规范,波动幅度均匀且呈现出向表面内侧延伸的趋势,这与试样表面疏松多孔状微观形貌密切相关,其平均粗糙度为0.78 μm,多孔形貌增加了表面实际接触面积,能够很好地提升试样表面的润湿性与黏附能力。综合以上分析,提高试样表面粗糙度能够增加胶黏剂与被粘物表面的接触面积,增大胶接界面机械镶嵌与咬合力,从而有利于增强胶接接头的连接强度。

图3 不同处理方式的试样表面粗糙度以及其表面粗糙度轮廓Fig.3 Surface roughness and roughness profile of samples with different treatments

2.3 表面润湿性分析

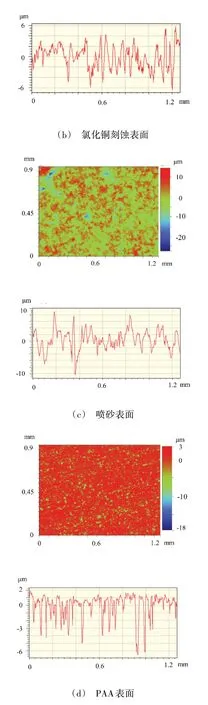

良好的基板表面润湿性有利于胶黏剂的黏附与渗透,是提升胶接接头强度的重要因素。表4为不同表面改性铝锂合金试样与蒸馏水、二碘甲烷接触角测量平均值。未处理的原始表面润湿性最差,接触角数值最高。经不同表面工艺改性后,试样表面润湿性能有不同程度的改善,砂纸打磨表面润湿性能提高较为有限,刻蚀和喷砂表面润湿性能有了较大的改善,接触角数值较原始表面下降了接近50%。PAA改性表面润湿性能最好,表面疏松多孔形貌极大地促进了液体的吸收与铺展,相比原始表面接触角数值降低了约70%,具备较理想的润湿性与黏附性。

表4 铝锂合金试样表面与水、二碘甲烷的接触角Tab.4 The contact angle between the surface of Al-Li alloy sample and water,diiodomethane

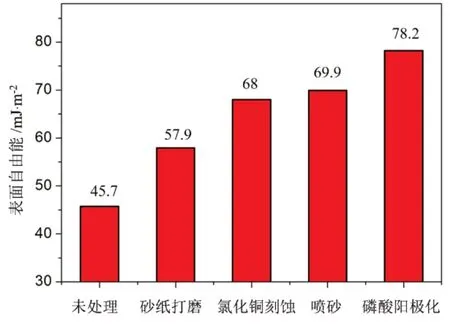

2.4 表面自由能分析

图4为不同改性试样表面自由能结果对比,原始试样表面自由能最低为45.7 mJ/m2,砂纸打磨、氯化铜刻蚀、喷砂和PAA改性表面自由能相对应原始表面分别提升了26.7%、48.8%、52.9%与71.1%,说明表面改性对试样表面自由能有较大提高,能够积极促进表面的润湿与黏附,同时,表面自由能的提升依赖于表面改性方式,不同改性方式构筑的微观形貌特性对试样表面自由能数值影响较大,PAA构筑的多孔氧化膜形貌对表面自由能的提升效果最为明显。

图4 不同处理试样表面自由能Fig.4 Surface free energy of samples with different treatments

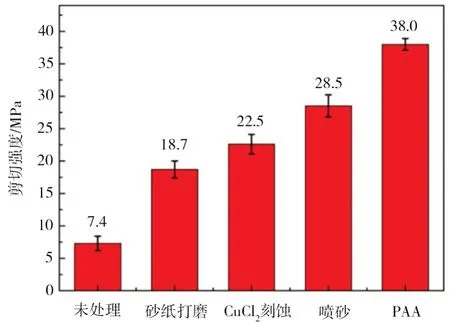

2.5 接头强度性能分析

对不同表面处理方式的胶接接头进行准静态拉伸试验,结果如图5所示。未处理的原始胶接接头强度最低仅为7.4 MPa,相比原始表面,砂纸打磨、氯化铜刻蚀、喷砂与PAA 处理胶接接头,强度分别提升152.7%、204.1%、285.1%与413.5%。砂纸打磨形成的不规则沟槽对表面形貌和粗糙度改善较为有限,其表面与胶黏剂的润湿性与黏附能力较弱,接头拉伸强度也就相对较弱;氯化铜刻蚀表面通过剧烈的化学反应形成阶梯状表面形貌,较大程度增加了试样表面粗糙度,有利于胶黏剂的黏附和嵌合从而提升其胶接强度;而喷砂对试样表面粗糙度提升最为明显,表面层叠褶皱形貌增大了与胶黏剂接触的表面积,提升了胶黏剂与基板的机械镶嵌力,接头强度得到较高的提升;PAA处理试样表面具备较高的润湿性与自由能,多孔氧化膜层具有较大的吸附力,有助于胶黏剂在试样表面的渗透与黏附,极大地提高了铝锂合金被黏物与胶黏剂的接触面积与黏附性能,胶接接头强度有显著的提高。

图5 不同表面处理方法胶接接头剪切强度Fig.5 Shear strength of adhesive joints with different surface treatments

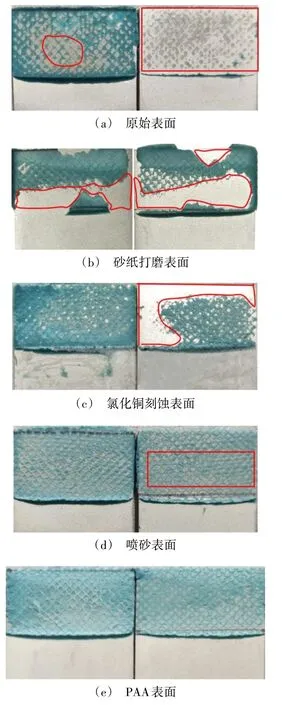

2.6 接头断裂形貌分析

不同表面处理的胶接接头断裂模式如图6所示。原始表面胶接接头断裂表面呈现典型的界面失效模式,胶层与基板表面没有形成有效的黏附,一侧基板表面没有粘附胶层。砂纸打磨和氯化铜刻蚀胶接接头断裂表面存在较大面积界面破坏,但基板表面都有大量胶层黏附,说明经过表面改性后基板与胶层的黏附性能有所提升。喷砂处理胶接接头断裂表面呈现混合破坏模式,基板上胶层黏附较为均匀但胶层较薄且微小脱黏区域较多,喷砂形成的粗糙形貌增大了试样表面与胶黏剂的接触面积以及机械啮合力,胶层黏附能力提升较快。PAA 改性胶接接头断裂表面显示较典型的内聚破坏模式,基板表面胶层分布均匀且覆盖全面,说明基板表面具备很强的黏结能力,PAA 工艺在试样表面构筑的多孔氧化膜结构具备良好的表面润湿性,有利于胶接基板与胶黏剂形成稳定可靠的黏附界面。

图6 不同表面处理胶接接头断裂形貌Fig.6 Fracture morphologies of adhesive joints with different surface treatments

3 结论

(1)砂纸打磨、氯化铜刻蚀、喷砂与PAA 处理试样的表面自由能相对于未处理试样分别提升了26.7%、48.8%、52.9%与71.1%,结果表明增大试样表面粗糙度有利于其表面润湿性能的改善,PAA 形成的多孔氧化膜结构则更有利于胶黏剂的渗透与黏附,表面自由能提升最为明显。

(2)表面处理有效提升了试样的胶接强度,相比未处理试样接头,砂纸打磨、氯化铜刻蚀、喷砂与PAA 处理胶接接头强度分别提升152.7%、204.1%、285.1%与413.5%,其中PAA 处理胶接接头强度最高,为38 MPa。

(3)铝锂合金表面形貌特性是其润湿性改善与胶接性能提升的关键,增加表面粗糙度有助于提升胶接界面实际接触面积与机械啮合力,而多孔氧化膜结构更有利于促进胶黏剂在基板表面的渗透与黏附,能够显著改善铝锂合金基板表面润湿性,提高胶接强度。