一种可降解耐磨塑料编织袋及其制备方法

2024-03-26王仁龙整理

王仁龙 整理

一、概述

编织袋作为塑料包装的一种,其原来一般为聚乙烯、聚丙烯等化学原料。编织袋的应用范围广泛,能够应用于农业、工业产品及日常生活中的承装、包装。例如农工业产品包装中的饲料编织袋、化工编织袋、尿素编织袋,食品包装中的大米编织袋、面粉编织袋,旅游运输中的临时帐篷、遮阳伞等的运输及储存;岩土工程中的砂石编织袋等等。在编织袋的制造工艺中,按照原料分类为聚丙烯袋和聚乙烯袋两类,用这种石油原料挤出成膜,再切割拉伸制备扁丝,最后织造成塑料织物编织袋。但,当这类编织袋使用完成需要被处理时,其稳定的化学性能使其在自然环境中长期稳定存在,带来环境污染。本文介绍了一种可降解耐磨塑料编织袋及其制备方法。

二、技术方案

一种可降解耐磨塑料编织袋的制备方法,包括以下工艺:

步骤1、可降解母粒的制备:在氢氧化钠作用下,取酚化木质素、木质素磺酸钠、5-羟甲基糠醛混合,升温反应,得到酚醛树脂;将制得的酚醛树脂与异佛尔酮二异氰酸酯反应,得到改性剂;利用改性剂将淀粉改性,得到改性淀粉;将聚丁二酸丁二醇酯、改性淀粉混合,挤出,切割,得到可降解母粒;

步骤2、编织袋的制备:将上一步骤制得的可降解母粒、聚乙烯、填料、加工助剂进行混料,利用料筒加热、螺杆挤出,形成薄膜;冷却定型,切割形成坯丝;加热牵引拉伸,冷却定型,得到扁丝;将扁丝编织,形成筒状编织物,切割,封口,得到编织袋。

所述编织袋由以下质量组分制得:100 份聚乙烯、21~34 份可降解母粒、7~17 份填料、15~20 份加工助剂。

所述混料工艺为:将改性填料、助剂、可降解母粒,于110~120℃搅拌混合15~20min;加入聚乙烯继续搅拌5~10min,冷却至室温。

所述挤出的工艺条件为:从进料到出料的温度依次为210~245℃、160~190℃、200~240℃、210~230℃、180~200℃、195~230℃。

所述薄膜冷却定型工艺中,冷却采用30~40℃水冷进行。

所述坯丝加热牵引工艺中,加热温度为205~210℃,扁丝的牵引速度与牵引速度的比值为0.85~0.95。

所述坯丝冷却定型工艺中,冷辊的温度为45~55℃。

所述可降解母粒由以下工艺制得:

(a)酚醛树脂的制备,在密封回流条件下,取酚化木质素,加热至60~70℃,加入2/3 质量组分的氢氧化钠,恒温搅拌30~40min;加入2/3质量组分的5-羟甲基糠醛,升温至85~90℃,搅拌反应45~55min;加入木质素磺酸钠、剩余质量组分的氢氧化钠,升温至90~95℃,搅拌反应60~70min;加入剩余质量组分的糠醛,升温至93~98℃,继续反应55~65min,得到酚醛树脂;

(b)改性剂的制备,取异佛尔酮二异氰酸酯、二月桂酸二丁基锡混合,升温至70~75℃,缓慢加入酚醛树脂,60min 内加完,加完后反应50~60min,得到改性剂;

(c)改性淀粉的制备,取淀粉,于100~120℃温度下,干燥12~24h;加入改性剂,升温至140~150℃,以350~500r/min 的搅拌转速,搅拌反应120~160min,得到改性淀粉;

(d)可降解母粒的制备,将聚丁二酸丁二醇酯、改性淀粉混合,置于流变仪中熔融共混8~10min,熔融温度140~145℃,流变仪转速50~60r/min,挤出,切割,得到可降解母粒。

步骤(a)中,酚化木质素、木质素磺酸钠、5-羟甲基糠醛的质量比为(97.2~145.8):(53.5~106.9):(153.6~192);氢氧化钠的添加量为酚化木质素、木质素磺酸钠、5-羟甲基糠醛总质量的5~7%;氢氧化钠以水溶液的形式加入,氢氧化钠溶液的浓度为30~40%。

步骤(b)中,酚醛树脂、异佛尔酮二异氰酸酯的质量比为10:(5.5~6.1);二月桂酸二丁基锡的添加量为酚醛树脂、异佛尔酮二异氰酸酯总质量的0.15~0.25%。

步骤(c)中,淀粉、改性剂的质量比为100:(5.1~5.7)。

步骤(d)中,聚丁二酸丁二醇酯、改性淀粉的质量比为100:(42~56)。

所述酚化木质素由以下工艺制得:

取木质素、苯酚、氢氧化钠混合,升温至115~125℃,反应85~100min;置于去离子水中,利用盐酸调节体系pH 至1.8~2.2,加入乙醚萃取,离心,洗涤,38~42℃真空干燥,得到酚化木质素。木质素、苯酚、氢氧化钠的质量比为100:30:(15.6~23.4);氢氧化钠以水溶液的形式加入,氢氧化钠溶液的浓度为30~40%;盐酸浓度为6mol/L。

木质素:工业级,来源于济南扬海化工有限公司;淀粉为玉米淀粉,工业级,来源于吴江市汇通化工有限公司;聚丁二酸丁二醇酯:TH803S,熔融指数(150℃,2.16kg)为14g/10min,来源于新疆蓝山屯河聚酯有限公司。

在上述技术方案中,取聚丁二酸丁二醇酯(PBS)和改性淀粉作为可降解母粒中的主要树脂成分。其中聚丁二酸丁二醇酯是一种综合性能良好的可降解材料,能够替代聚乙烯、聚丙烯等不可降解的石油高分子。但其降解速率相对较为缓慢、价格较高,限制了PBS 的工业化应用。而淀粉来源广泛,价格低廉,能够完全降解,再生周期短,与PBS 混合能够提高所制可降解母粒的降解速率和原料成本。但淀粉颗粒内部存在着大量氢键,使其分子间相互作用力较强,在与高分子有机物直接混合时,淀粉颗粒通常以硬质分散相的形式在高分子有机物中分布。因此,若直接将淀粉与PBS 共混,所得到的复合材料在受到外力作用时,淀粉颗粒与PBS 基体之间的界面容易形成应力集中,淀粉颗粒难以发生形变,会造成复合材料的断裂。而在上述复合材料应用于编织袋物料中时,会给编织袋的力学性能带来负面影响。因此,本技术对淀粉进行了改性处理,利用二异氰酸酯将酚醛树脂引入淀粉(玉米淀粉)结构中。

淀粉颗粒的表面羟基与改性剂中的剩余异氰酸酯基团反应,接枝酚醛树脂,在反应后能够大幅度提高了淀粉颗粒的疏水性能;并降低了淀粉颗粒的表面极性,减少了淀粉的团聚现象,促进其在PBS 中的分散均一性。改性后的淀粉能够与PBS 分子链之间形成物理缠结,相互作用得到增强,提高了淀粉与PBS 之间的相容性,从而改善了所制改性淀粉与PBS 所制复合材料(可降解母粒)的强度、韧性等性能。淀粉的疏水改性和与PBS 相容性的改善,阻碍了淀粉表面羟基与水分子间的相互作用,抑制了水分子进入淀粉颗粒内部,减缓了淀粉的吸水现象,在一定程度上影响了细菌和水分子对复合材料的作用,造成所制复合材料降解速度的降低。

酚醛树脂由酚化木质素、木质素磺酸钠、5-羟甲基糠醛反应制得。其中酚化木质素在氢氧化钠作用下与苯酚反应,通过苯酚羟基上的电子诱导作用,木质素分子侧链α 位的羟基、醚键与苯酚的邻、对位完成亲核反应,醚基团裂解,使得木质素发生降解,有助于所制可降解母粒降解速率的提高。同时木质素中的活性位点得到增加,能够提高所制酚化木质素与糠醛间的反应活性,促进体系的反应进程。

在碱催化下,将酚化木质素、木质素磺酸钠作为苯酚替代物与生物质醛类化合物糠醛反应,制备酚醛树脂,使得所制酚醛树脂具有一定可降解性能,改善所制改性淀粉的降解速率。所制酚醛树脂作为多元醇,与异佛尔酮二异氰酸酯中的一个异氰酸酯基团反应,使得所制改性剂作为多异氰酸酯与淀粉中的羟基反应,实现对淀粉的改性。

在PBS 与改性淀粉共混时,能够利用其分子端部的羟基和改性淀粉中羟基、剩余异氰酸酯等官能团发生共价键、氢键交联,使得所制复合材料(可降解母粒)后具有更好的强韧性,改善聚乙烯的刚性,制得的编织袋具有更高的力学性能和耐磨性。

所述填料为滑石粉、云母、氧化硅、氧化锌、石灰石、蒙脱土中的一种或多种混合。

所述填料选择滑石粉,经过改性处理,具体改性工艺为:取滑石粉、偶联剂KH-550,于60~68℃温度下混合25~35min;加入氯化锌,继续混合10~18min,过滤,干燥,得到改性填料。

滑石粉、偶联剂KH-550、氯化锌的质量比为100:(3.5~5.0):(2.7~3.8);

氯化锌以溶液的形式加入,氯化锌溶液的浓度为1.5~3.0wt%。

在上述技术方案中,利用硅烷偶联剂KH-550将滑石粉进行偶联改性,使得滑石粉表面分布有硅烷偶联剂KH-550 提供的氨基,在氯化锌溶液中能够与锌离子发生络合,能够改善其在编织袋物料组分中的分散性能,提高其热稳定性能和耐磨性能。

改性填料与可降解母粒、聚乙烯等物料混合,挤出制备编织袋时,能够与可降解母粒中的羟基等官能团结合,发挥亲核作用,促进填料与可降解母粒间的交联反应,进一步提高所制编织袋的强韧性,改善其耐磨性能;且在所制编织袋降解过程中,少量的锌离子还能够促进细菌的增殖,改善其可降解能力。

所述加工助剂为增塑剂、润滑剂、热稳定剂、抗氧化剂、紫外线吸收剂中两种及两种以上的混合物。

所述增塑剂为乙酰柠檬酸三丁酯、对苯二甲酸二辛酯中的一种或两种混合物;

所述润滑剂为油酸酰胺、固体石蜡、聚乙烯蜡中的一种;

所述热稳定剂选择热稳定剂181;

所述抗氧化剂选择抗氧剂1010、抗氧剂264的混合物,质量比为2:1;

所述紫外线吸收剂选择UV-327。

所述加工助剂包括8.6~11.9 份增塑剂、2.8~3.5 份润滑剂、3.0~3.5 份热稳定剂、0.3~0.5 份紫外线吸收剂、0.3~0.6 份抗氧化剂。

聚乙烯为高密度聚乙烯:6098,来源于中国石油化工股份有限公司齐鲁分公司;

滑石粉:粒径1250 目,来源于石家庄华邦矿产品有限公司。

三、有益效果

本技术通过淀粉进行改性,进行疏水、极性改性,促进所制改性淀粉与聚丁二酸丁二醇酯间的相容;淀粉所使用的改性剂由木质素原料、生物质醛反应得到,为酚醛树脂,具备一定可降解能力,并能够改善复合材料的耐磨性和力学性能。填料经过偶联剂和氯化锌处理,在物料共混挤出阶段,促进体系交联,提高编织袋的力学性能和耐磨性能。

四、具体实施方式

木质素:工业级,来源于济南扬海化工有限公司;淀粉为玉米淀粉,工业级,来源于吴江市汇通化工有限公司;聚丁二酸丁二醇酯:TH803S,熔融指数(150℃,2.16kg)为14g/10min,来源于新疆蓝山屯河聚酯有限公司;聚乙烯为高密度聚乙烯:6098,粒径2~5mm,来源于中国石油化工股份有限公司齐鲁分公司;滑石粉:粒径1250 目,来源于石家庄华邦矿产品有限公司。

以下1“份”数表示50g。

实施例1

一种可降解耐磨塑料编织袋的制备方法,包括以下工艺:

步骤1、可降解母粒的制备:

(a)酚醛树脂的制备,取200g 木质素、60g苯酚、31.2g 氢氧化钠(以水溶液的形式加入,氢氧化钠溶液的浓度为 30%)混合,升温至115℃,反应85min;置于去离子水中,利用6mol/L的盐酸调节体系pH 至2.2,加入乙醚萃取,离心,洗涤,38℃真空干燥,得到酚化木质素;在密封回流条件下,取97.2g 酚化木质素,加热至6℃,加入11.8g 的氢氧化钠(以水溶液的形式加入,氢氧化钠溶液的浓度为30%),恒温搅拌30min;加入134.4g 的5-羟甲基糠醛,升温至85℃,搅拌反应45min;加入53.5g 木质素磺酸钠、5.8g的氢氧化钠,升温至90℃,搅拌反应60min;加入67.2g 的糠醛,升温至93℃,继续反应55min,得到酚醛树脂;

(b)改性剂的制备,取55g 异佛尔酮二异氰酸酯、0.23g 二月桂酸二丁基锡混合,升温至70℃,缓慢加入100g 酚醛树脂,60min 内加完,加完后反应50min,得到改性剂;

(c)改性淀粉的制备,取1000g 淀粉,于100℃温度下,干燥12h;加入51g 改性剂,升温至140℃,以350r/min 的搅拌转速,搅拌反应120min,得到改性淀粉;

(d)可降解母粒的制备,将1000g 聚丁二酸丁二醇酯、420g 改性淀粉混合,置于流变仪中熔融共混 8min,熔融温度 140℃,流变仪转速50r/min,挤出,切割,得到可降解母粒。

步骤2、编织袋的制备:

取100g 滑石粉、3.5g 偶联剂KH-550,于60℃温度下剪切混合25min;加入2.7g 氯化锌(以溶液的形式加入,氯化锌溶液的浓度为1.5wt%),继续混合10min,过滤,干燥,得到改性填料;

将上一步骤制得的100 份聚乙烯、21 份可降解母粒、7 份改性填料、15 份加工助剂(包括8.6份增塑剂、2.8 份润滑剂、3.0 份热稳定剂、0.3份紫外线吸收剂、0.3 份抗氧化剂)进行混料,混料工艺为:将改性填料、助剂、可降解母粒,于110℃搅拌混合15min;加入聚乙烯继续搅拌5min,冷却至室温;利用料筒加热、螺杆挤出,工艺条件为:从进料到出料的温度依次为210~245℃、160~190℃、200~240℃、210~230℃、180~200℃、195~230℃,形成薄膜;采用40℃水冷进行冷却定型,切割形成坯丝;加热牵引拉伸,工艺条件为:加热温度为205℃,扁丝的牵引速度与牵引速度的比值为0.85,55℃冷辊冷却定型,得到扁丝;将扁丝编织,形成筒状编织物,切割,封口,得到编织袋。

增塑剂为乙酰柠檬酸三丁酯;润滑剂为油酸酰胺;热稳定剂选择热稳定剂181;抗氧化剂选择抗氧剂1010、抗氧剂264 的混合物,质量比为2:1;紫外线吸收剂选择UV-327。

实施例2

一种可降解耐磨塑料编织袋的制备方法,包括以下工艺:

步骤1、可降解母粒的制备:

(a)酚醛树脂的制备,取200g 木质素、60g苯酚、39g 氢氧化钠(以水溶液的形式加入,氢氧化钠溶液的浓度为35%)混合,升温至120℃,反应92min;置于去离子水中,利用6mol/L 的盐酸调节体系pH 至2.0,加入乙醚萃取,离心,洗涤,40℃真空干燥,得到酚化木质素在密封回流条件下,取121.5g 酚化木质素,加热至65℃,加入17.1g 氢氧化钠(以水溶液的形式加入,氢氧化钠溶液的浓度为35%),恒温搅拌35min;加入151.2g 的5-羟甲基糠醛,升温至88℃,搅拌反应50min;加入80.2g 木质素磺酸钠、8.6g氢氧化钠,升温至92℃,搅拌反应65min;加入75.6g 的糠醛,升温至95℃,继续反应60min,得到酚醛树脂;

(b)改性剂的制备,取58g 异佛尔酮二异氰酸酯、0.32g 二月桂酸二丁基锡混合,升温至72℃,缓慢加入100g 酚醛树脂,60min 内加完,加完后反应55min,得到改性剂;

(c)改性淀粉的制备,取1000g 淀粉,于110℃温度下,干燥18h;加入54g 改性剂,升温至145℃,以420r/min 的搅拌转速,搅拌反应140min,得到改性淀粉;

(d)可降解母粒的制备,将1000g 聚丁二酸丁二醇酯、490g 改性淀粉混合,置于流变仪中熔融共混 9min,熔融温度 142℃,流变仪转速55r/min,挤出,切割,得到可降解母粒。

步骤2、编织袋的制备:

取100g 滑石粉、4.2g 偶联剂KH-550,于65℃温度下混合30min;加入3.2g 氯化锌(以溶液的形式加入,氯化锌溶液的浓度为2.2wt%),继续混合15min,过滤,干燥,得到改性填料;

将上一步骤制得的100 份聚乙烯、27 份可降解母粒、12 份改性填料、18.4 份加工助剂(包括11.3 份增塑剂、3.1 份润滑剂、3.2 份热稳定剂、0.4 份紫外线吸收剂、0.4 份抗氧化剂)进行混料,混料工艺为:将改性填料、助剂、可降解母粒,于115℃搅拌混合18min;加入聚乙烯继续搅拌8min,冷却至室温;利用料筒加热、螺杆挤出,工艺条件为:从进料到出料的温度依次为210~245℃、160~190℃、200~240℃、210~230℃、180~200℃、195~230℃,形成薄膜;采用35℃水冷进行冷却定型,切割形成坯丝;加热牵引拉伸,工艺条件为:加热温度为208℃,扁丝的牵引速度与牵引速度的比值为0.88,50℃冷辊冷却定型,得到扁丝;将扁丝编织,形成筒状编织物,切割,封口,得到编织袋。

增塑剂为乙酰柠檬酸三丁酯、对苯二甲酸二辛酯中的一种或两种混合物;润滑剂为油酸酰胺、固体石蜡、聚乙烯蜡中的一种;热稳定剂选择热稳定剂181;抗氧化剂选择抗氧剂1010、抗氧剂264 的混合物,质量比为2:1;紫外线吸收剂选择UV-327。

实施例3

一种可降解耐磨塑料编织袋的制备方法,包括以下工艺:

步骤1、可降解母粒的制备:

(a)酚醛树脂的制备,取200g 木质素、60g苯酚、46.8g 氢氧化钠(以水溶液的形式加入,氢氧化钠溶液的浓度为 40%)混合,升温至125℃,反应 100min;置于去离子水中,利用6mol/L 的盐酸调节体系pH 至1.8,加入乙醚萃取,离心,洗涤,42℃真空干燥,得到酚化木质素;在密封回流条件下,取145.8g 酚化木质素,加热至70℃,加入23.5g 氢氧化钠(以水溶液的形式加入,氢氧化钠溶液的浓度为40%),恒温搅拌40min;加入168g 的5-羟甲基糠醛,升温至90℃,搅拌反应55min;加入106.9 木质素磺酸钠、11.8g氢氧化钠,升温至95℃,搅拌反应70min;加入84g 的糠醛,升温至98℃,继续反应65min,得到酚醛树脂;

(b)改性剂的制备,取61g 异佛尔酮二异氰酸酯、0.40g 二月桂酸二丁基锡混合,升温至75℃,缓慢加入100g 酚醛树脂,60min 内加完,加完后反应60min,得到改性剂;

(c)改性淀粉的制备,取1000g 淀粉,于120℃温度下,干燥24h;加入57g 改性剂,升温至150℃,以500r/min 的搅拌转速,搅拌反应160min,得到改性淀粉;

(d)可降解母粒的制备,将1000g 聚丁二酸丁二醇酯、560g 改性淀粉混合,置于流变仪中熔融共混 10min,熔融温度 145℃,流变仪转速60r/min,挤出,切割,得到可降解母粒。

步骤2、编织袋的制备:

取100g 滑石粉、5.0g 偶联剂KH-550,于68℃温度下混合35min;加入3.8g 氯化锌(以溶液的形式加入,氯化锌溶液的浓度为3.0wt%),继续混合18min,过滤,干燥,得到改性填料。

将上一步骤制得的100 份聚乙烯、34 份可降解母粒、17 份改性填料、20 份加工助剂(包括11.9 份增塑剂、3.5 份润滑剂、3.5 份热稳定剂、0.5 份紫外线吸收剂、0.6 份抗氧化剂)进行混料,混料工艺为:将改性填料、助剂、可降解母粒,于120℃搅拌混合20min;加入聚乙烯继续搅拌10min,冷却至室温;利用料筒加热、螺杆挤出,工艺条件为:从进料到出料的温度依次为210~245℃、160~190℃、200~240℃、210~230℃、180~200℃、195~230℃,形成薄膜;采用30℃水冷进行冷却定型,切割形成坯丝;加热牵引拉伸,工艺条件为:加热温度为210℃,扁丝的牵引速度与牵引速度的比值为0.9,45℃冷辊冷却定型,得到扁丝;将扁丝编织,形成筒状编织物,切割,封口,得到编织袋。

增塑剂为乙酰柠檬酸三丁酯、对苯二甲酸二辛酯中的一种或两种混合物;润滑剂为油酸酰胺、固体石蜡、聚乙烯蜡中的一种;热稳定剂选择热稳定剂181;抗氧化剂选择抗氧剂1010、抗氧剂264 的混合物,质量比为2:1;紫外线吸收剂选择UV-327。

对比例1

一种可降解耐磨塑料编织袋的制备方法,填料未经过改性,步骤1 与实施例1 相同,步骤2、编织袋的制备:

将上一步骤制得的100 份聚乙烯、27 份可降解母粒、12 份填料、18.4 份加工助剂(包括11.3份增塑剂、3.1 份润滑剂、3.2 份热稳定剂、0.4份紫外线吸收剂、0.4 份抗氧化剂)进行混料,混料工艺为:将改性填料、助剂、可降解母粒,于115℃搅拌混合18min;加入聚乙烯继续搅拌8min,冷却至室温;利用料筒加热、螺杆挤出,工艺条件为:从进料到出料的温度依次为210~245℃、160~190℃、200~240℃、210~230℃、180~200℃、195~230℃,形成薄膜;采用35℃水冷进行冷却定型,切割形成坯丝;加热牵引拉伸,工艺条件为:加热温度为208℃,扁丝的牵引速度与牵引速度的比值为0.88,50℃冷辊冷却定型,得到扁丝;将扁丝编织,形成筒状编织物,切割,封口,得到编织袋。

对比例2

一种可降解耐磨塑料编织袋的制备方法,包括以下工艺:

步骤1、可降解母粒的制备:

(a)酚醛树脂的制备,取200g 木质素、60g苯酚、31.2g 氢氧化钠(以水溶液的形式加入,氢氧化钠溶液的浓度为 30%)混合,升温至115℃,反应85min;置于去离子水中,利用6mol/L的盐酸调节体系pH 至2.2,加入乙醚萃取,离心,洗涤,38℃真空干燥,得到酚化木质素;在密封回流条件下,取97.2g 酚化木质素,加热至6℃,加入11.8g 的氢氧化钠(以水溶液的形式加入,氢氧化钠溶液的浓度为30%),恒温搅拌30min;加入134.4g 的5-羟甲基糠醛,升温至85℃,搅拌反应45min;加入24.3g 酚化木质素、5.8g 的氢氧化钠,升温至90℃,搅拌反应60min;加入67.2g 的糠醛,升温至93℃,继续反应55min,得到酚醛树脂;

(b)改性剂的制备,取55g 异佛尔酮二异氰酸酯、0.23g 二月桂酸二丁基锡混合,升温至70℃,缓慢加入100g 酚醛树脂,60min 内加完,加完后反应50min,得到改性剂;

(c)改性淀粉的制备,取1000g 淀粉,于100℃温度下,干燥12h;加入51g 改性剂,升温至140℃,以350r/min 的搅拌转速,搅拌反应120min,得到改性淀粉;

(d)可降解母粒的制备,将1000g 聚丁二酸丁二醇酯、420g 改性淀粉混合,置于流变仪中熔融共混 8min,熔融温度 140℃,流变仪转速50r/min,挤出,切割,得到可降解母粒。

步骤2 与对比例1 相同,得到编织袋。

对比例3

一种可降解耐磨塑料编织袋的制备方法,包括以下工艺:

步骤1、可降解母粒的制备:

(a)改性剂的制备,取55g 异佛尔酮二异氰酸酯、0.18g 二月桂酸二丁基锡混合,升温至70℃,缓慢加入67g 十八醇,60min 内加完,加完后反应50min,得到改性剂;

(b)改性淀粉的制备,取1000g 淀粉,于100℃温度下,干燥12h;加入51g 改性剂,升温至140℃,以350r/min 的搅拌转速,搅拌反应120min,得到改性淀粉;

(c)可降解母粒的制备,将1000g 聚丁二酸丁二醇酯、420g 改性淀粉混合,置于流变仪中熔融共混 8min,熔融温度 140℃,流变仪转速50r/min,挤出,切割,得到可降解母粒。

步骤2 与对比例1 相同,得到编织袋。

对比例4

一种可降解耐磨塑料编织袋的制备方法,包括以下工艺:

步骤1、可降解母粒的制备:

(a)改性淀粉的制备,取1000g 淀粉、42g偶联剂KH-550,于100℃温度下混合10min,混合转速100r/min,得到改性淀粉;

(b)可降解母粒的制备,将1000g 聚丁二酸丁二醇酯、420g 改性淀粉混合,置于流变仪中熔融共混 8min,熔融温度 140℃,流变仪转速50r/min,挤出,切割,得到可降解母粒。

步骤2 与对比例1 相同,得到编织袋。

对比例5

一种可降解耐磨塑料编织袋的制备方法,包括以下工艺:

步骤1、可降解母粒的制备:将1000g 聚丁二酸丁二醇酯、420g 淀粉混合,置于流变仪中熔融共混 8min,熔融温度 140℃,流变仪转速50r/min,挤出,切割,得到可降解母粒。

步骤2 与对比例1 相同,得到编织袋。

上述实施例中,扁丝的厚度为0.03mm,宽度为2.78mm,编织袋的编织密度为36×36 根/10cm。

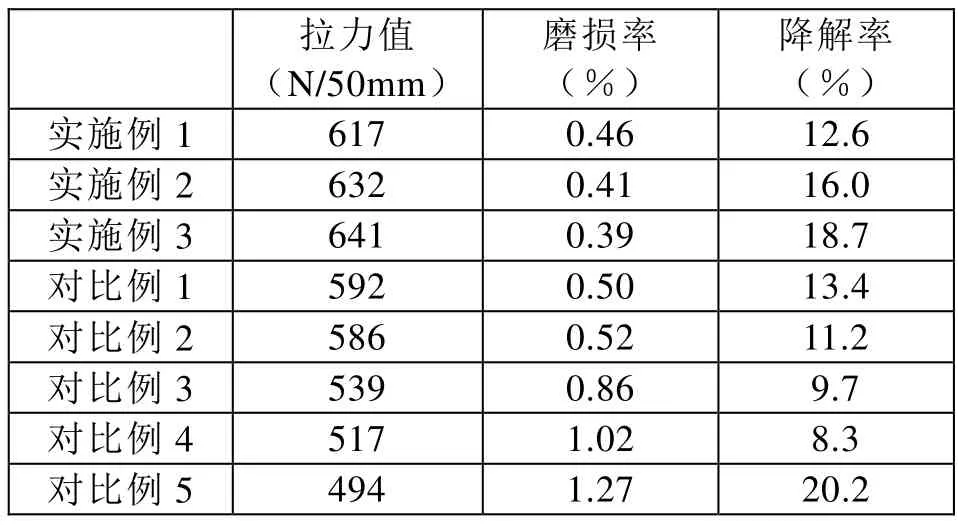

实验:取实施例1-3、对比例1-5 中得到的编织袋,制得试样,分别对其性能进行检测并记录检测结果:①力学性能,以GB/T 8946-2013 为参考标准,对编织袋试样的拉伸性能进行测试,实验温度23℃;②耐磨性能:采用摩擦磨损试验机,对编织袋试样的耐磨性能进行测试,实验载荷30kg,磨盘转速185r/min,实验时间120min;③降解性能:将编织袋试样置于自然土壤中,常温降解30d,取出利用蒸馏水洗涤,干燥至恒重,记录试样在实验前后的干燥质量,计算质量损失率,记为降解率。

拉力值(N/50mm)磨损率(%)降解率(%)实施例1 617 0.46 12.6实施例2 632 0.41 16.0实施例3 641 0.39 18.7对比例1 592 0.50 13.4对比例2 586 0.52 11.2对比例3 539 0.86 9.7对比例4 517 1.02 8.3对比例5 494 1.27 20.2

根据上表中的数据,可以清楚得到以下结论:

实施例1-3 中得到的编织袋与对比例1-5 中得到的编织袋形成对比,检测结果可知,与对比例相比,实施例1-3 中得到的编织袋具有更高的拉力值、降解率数据和更低的磨损率数据,这充分说明了本技术实现了对所制编织袋力学性能、耐磨性能和可降解能力的提高。与实施例1 相比,对比例1 中的填料未经过改性;与对比例1 相比,对比例2 中酚醛树脂未添加组分木质素磺酸钠;对比例3 将组分酚醛树脂替换为十八醇;对比例4 中组分淀粉经过偶联改性;对比例5 中可降解母粒由组分聚丁二酸丁二醇酯、淀粉制备。对比例1-5 中得到的编织袋,其拉力值、磨损率和降解率的综合数据劣化,可知,本技术对编织袋组分及其工艺的设置,能够促进其力学性能、耐磨性能和可降解能力综合性能的改善。