一种聚丙烯涂覆料及其制备方法

2024-03-26王仁龙整理

王仁龙 整理

一、概述

随着包装工业的不断发展,对涂覆料的应用及使用范围逐步扩大,市场需求量日益增加。聚丙烯具有良好的加工性能和物理、力学、化学性能和电绝缘性能,同时质轻、价廉,是一种应用广泛的通用塑料。将聚丙烯用于涂覆料的制备中,所得到的聚丙烯涂覆料适用于塑料编织袋表面涂层、纸塑复合、薄膜复合等。聚丙烯涂覆料一般需要具有以下特点:(1)流动性能好;(2)分子量分布窄;(3)熔体强度高。聚丙烯涂覆料由于具有良好的流动性、成膜性、黏合性,加工性能稳定,作为包装行业涂覆料备受关注。

目前国内生产聚丙烯涂覆料主要方式有两种,一是上游石化厂家进行合成,并对工艺技术指标进行控制;二是对双向拉伸聚丙烯薄膜生产线的废膜进行降解改性,做成聚丙烯涂覆料。

聚丙烯薄膜因其具有高透明度和高光泽度而被广泛使用,成为包装领域最大品种的塑料包装薄膜,雾度是其检验的一项关键性能。而在多数的研究中,为了提高聚丙烯涂覆料的加工流变性能,往往需要添加聚丙烯化学降解剂,若降解剂在涂覆料的制备构成中分散不均匀,容易导致熔融指数(MFR)波动,从而影响涂覆工艺的稳定性;且均聚聚丙烯的结晶度较大,还会导致涂覆料或涂覆料应用制品的透明度变差。对于聚丙烯涂覆料的性能,组合和配比以及制备方法是相辅相成、共同起决定性的作用的,若组分的选择和配比不合理,反而会导致涂覆料的均匀性下降,进而进一步影响强度、抗冲击性等性能。近年来,人们针对涂覆料的成分、配比与应用和性能进行了广泛的研究,涂覆料的成分和配比成为研发的重要途径,如何通过优化涂覆料的成分、配比以及制备方法开发出一种产品均一、稳定、高泽度和透明度高,力学性能和耐热性能好的聚丙烯涂覆料,对涂料的发展具有重要的意义。

本文介绍了一种聚丙烯涂覆料及其制备方法,具有高均匀性、稳定性、高光泽度和透明度,耐腐蚀性能优异,力学性能显著提高的聚丙烯涂覆料。

二、技术方案

一种聚丙烯涂覆料,包括成分:聚丙烯粉料、熔指调节剂、分散剂、润滑剂和填料;所述分散剂、润滑剂和填料的质量比为2.5-5:2.5-5:2.5-4。

所述聚丙烯涂覆料,按照重量份包括组分:45-94 份聚丙烯粉料、0.05-0.16 份熔指调节剂、2.5-5 份分散剂、2.5-5 份润滑剂和2.5-4 份填料。

所述聚丙烯涂覆料,按照重量份包括组分:75-92 份聚丙烯粉料、0.08-0.13 份熔指调节剂、3-4 份分散剂、2.8-3.8 份润滑剂和2.9-3.5 份填料。

所述聚丙烯涂覆料,按照重量份包括组分:90.3 份聚丙烯粉料、0.11 份熔指调节剂、3.29 份分散剂、3.1 份润滑剂和3.2 份填料。

本技术中,所述聚丙烯粉料既可以是由丙烯通过加聚反应而得的单纯的聚丙烯聚合物,也可以是双向拉伸聚丙烯薄膜的废料,也可以是聚丙烯回收料进行降解改性而得到的聚丙烯回收粉料。本技术并不对聚丙烯粉料进行种类的限定。

所述聚丙烯粉料的粒径为100-200 目。

所述熔指调节剂选自 2,5-二叔丁基过氧化-2,5-二甲基已烷(BPDH)和过氧化二异丙苯(DCP)中的至少一种。

所述熔指调节剂为BPDH 和DCP 的混合物,BPDH 和DCP 的质量比为0.8-2:1。

所述BPDH 和DCP 的质量比为1-1.5:1。

所述分散剂选自硬脂酸、硬脂酸锌和硬脂酸钙中的至少一种。

所述分散剂为硬脂酸和硬脂酸锌的混合物,或为硬脂酸和硬脂酸钙的混合物。

所述硬脂酸和硬脂酸锌的质量比为0.8-1.5:1;所述硬脂酸和硬脂酸钙的质量比为0.8-1.5:1。

所述润滑剂选自聚丙烯蜡、聚乙烯蜡和硬质酰胺中的至少一种。

所述填料选自二氧化硅、碳酸钙、硅酸铝、滑石粉和玻璃粉中的至少两种。

所述填料选自二氧化硅、碳酸钙和玻璃粉中的至少两种。

所述填料为二氧化硅和玻璃粉的混合物,二氧化硅和玻璃粉的质量比为2-5:1。

所述二氧化硅和玻璃粉的质量比为3-4:1。

所述填料的粒径为300-350 目。

所述分散剂、润滑剂和填料的质量比为3-4:2.8-3.8:2.9-3.5。

所述分散剂、润滑剂和填料的质量比为3.29:3.1:3.2。

本技术所述的聚丙烯涂覆料,还包括其他组分,包括但不限于抗氧剂、稳定剂、增滑剂、抗静电剂,此类组分仅少量存在。所述抗氧剂为本领域所常规使用的抗氧剂,优选自1,3,5-三甲基-2,4,6-三(3,5-二叔丁基-4-羟基苄基)苯、抗氧剂1010 和三(2,4-二叔丁基苯基)亚磷酸酯(TBP)中的至少一种。

然后,本技术介绍一种聚丙烯涂覆料的制备方法,包括步骤:

S1、将聚丙烯粉料、分散剂、填料和熔指调节剂进行共混粉碎,得到混合物1;

S2、将混合物1 与润滑剂混合搅拌,得到混合物2;

S3、混合物2 进行熔融、挤出,制得聚丙烯涂覆料。

步骤S1 中所述的共混粉碎为超高速气流下的共混粉碎,得到的混合物 1 的平均粒径为380-450 目。

所述共混粉碎在气流粉碎机中完成。

步骤S2 中,所述混合搅拌在高速搅拌机中进行,搅拌10min 以上,至完全分散均匀。

步骤S3 中,所述熔融、挤出的具体设置为:双螺杆挤出机长径比为25:1,双螺杆温度设置为:一区120-140℃、二区155-165℃、三区165-175℃、四区175-185℃、五区185-195℃、六区200-220℃,双螺杆转速为35-45rpm。

所述熔融、挤出的具体设置为:双螺杆挤出机长径比为 25:1,双螺杆温度设置为:一区125-130℃、二区158-162℃、三区168-172℃、四区178-182℃、五区188-192℃、六区210-215℃,双螺杆转速为35-45rpm。

三、有益效果

1. 本技术通过对聚丙烯粉料与熔指调节剂、分散剂、润滑剂和填料的协同搭配,以及各组分间特定的配比,得到的聚丙烯涂覆料产品具有较高的均匀性、稳定性,聚丙烯涂覆料的力学性能和耐热性也增强。

2. 本技术通过使用特定组分的分散剂、润滑剂和填料进行复配,各组分配比合理,与聚丙烯粉料充分分散,不仅使得聚丙烯涂覆料的均一性提高;且由于填料和分散剂中的组分的特定选择和配比,使聚丙烯涂覆料具有良好的稳定性、透明度高、反光效果好,光泽度提高。

3. 本技术的聚丙烯粉料既可以是由聚丙烯通过加聚反应而得的单纯的聚丙烯聚合物;也可以是含有聚丙烯成分的回收再生材料;本技术充分对聚丙烯材料进行回收利用,提高利用率,缓解环境负荷。

四、具体实施方式

下述实施例中,所述各成分均为市售产品。其中,BPDH 购自济南乐奇化工有限公司;氧化二异丙苯(DCP)购自东莞欧文新材料有限公司;聚丙烯粉料(聚丙烯聚合物)购自上海优晟塑胶有限公司;聚丙烯回收粉料的材料为普通市售餐盒;硬脂酸和碳酸钙购自济南辉腾化工有限公司;硬脂酸锌和硬脂酸钙购自高密市新伟助剂有限公司;聚丙烯蜡和聚乙烯蜡购自扬州罗兰新材料有限公司;二氧化硅购自河南荣申化工有限公司;玻璃粉购自石家庄润邦新材料科技有限公司;TBP 购自南京米兰新材料有限公司。

实施例1-5

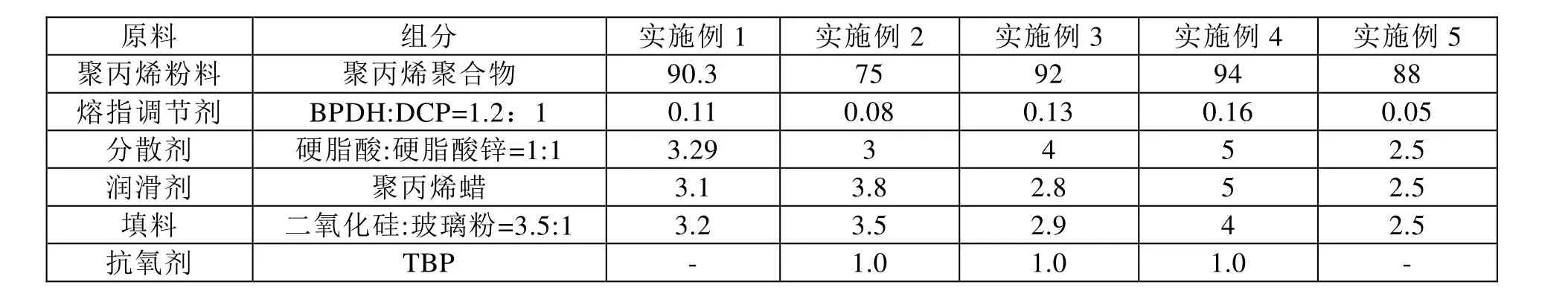

一种聚丙烯涂覆料,按照重量份包括以下组分,具体见表1。

表1

本实施例中,所述的聚丙烯粉料为聚丙烯聚合物。

实施例1-5 所述聚丙烯涂覆料的制备方法,包括步骤:

S1、将聚丙烯粉料、分散剂、填料和熔指调节剂在超高速气流下进行共混粉碎,得到混合物1,混合物1 的平均粒径为400 目;

S2、将混合物1 与润滑剂在高速搅拌机(1000 rpm/min)中混合搅拌15-20min,直至完全分散均匀,得到混合物2;所述润滑剂的平均粒径为380 目;

S3、混合物2 进行熔融、挤出,制得聚丙烯涂覆料;所述熔融、挤出的具体设置为:双螺杆挤出机长径比为25:1,双螺杆温度设置为:一区125℃、二区160℃、三区170℃、四区180℃、五区190℃、六区210℃,双螺杆的转速为40rpm。

实施例6-8

与实施例1 不同的是,所述熔指调节剂中,BPDH 和DCP 的质量比不同,具体为:

实施例6 中,BPDH 和DCP 的质量比为1:1。

实施例7 中,BPDH 和DCP 的质量比为0.8:1。

实施例8 中,BPDH 和DCP 的质量比为1.5:1。

实施例6-8 分别根据实施例1 所述的制备方法进行聚丙烯涂覆料的制备。

实施例9-11

与实施例1 不同的是,所述分散剂中,分散剂的质量比、成分不同,具体为:

实施例9 的分散剂为硬脂酸和硬脂酸锌的混合物,硬脂酸和硬脂酸锌的质量比为0.8:1。

实施例10 的分散剂为硬脂酸和硬脂酸锌的混合物,硬脂酸和硬脂酸锌的质量比为1.5:1。

实施例11 的分散剂为硬脂酸和硬脂酸钙的混合物,硬脂酸和硬脂酸钙的质量比为1.0:1。

实施例9-11 分别根据实施例1 所述的制备方法进行聚丙烯涂覆料的制备。

实施例12

与实施例1 不同的是,所述的润滑剂替换为聚乙烯蜡。根据实施例1 所述的制备方法进行聚丙烯涂覆料的制备。

实施例13-15

与实施例1 不同的是,所述填料中,填料的质量比、成分不同,具体为:

实施例13 的填料为二氧化硅和玻璃粉的混合物,二氧化硅和玻璃粉的质量比为3:1。

实施例14 的填料为二氧化硅和玻璃粉的混合物,二氧化硅和玻璃粉的质量比为5:1。

实施例15 的填料为二氧化硅和碳酸钙的混合物,二氧化硅和碳酸钙的质量比为3.5:1。

实施例13-15 分别根据实施例1 所述的制备方法进行聚丙烯涂覆料的制备。

实施例16-17

与实施例1 不同的是,仅在于分散剂、润滑剂和填料的质量比不同,成分相同。具体为:

实施例16 中,分散剂、润滑剂和填料的质量比为4:3.8:3.5。

实施例17 中,分散剂、润滑剂和填料的质量比为5:2.5:2.5。

实施例16-17 分别根据实施例1 所述的制备方法进行聚丙烯涂覆料的制备。

实施例18

与实施例1 不同的是,聚丙烯涂覆料的制备方法不同,具体为包括步骤:

S1、将聚丙烯粉料、分散剂、填料和熔指调节剂在超高速气流下进行共混粉碎,得到混合物1,混合物1 的平均粒径为420nm;

S2、将混合物1 与润滑剂在高速搅拌机(1100 rpm/min)中混合搅拌15-20min,直至完全分散均匀,得到混合物2;所述润滑剂的平均粒径为420 目;

S3、混合物2 进行熔融、挤出,制得聚丙烯涂覆料;所述熔融、挤出的具体设置为:双螺杆挤出机长径比为25:1,双螺杆温度设置为:一区120℃、二区155℃、三区165℃、四区175℃、五区185℃、六区200℃,双螺杆的转速为45rpm。

实施例19

与实施例1 不同的是,所使用的聚丙烯粉料为含有聚丙烯成分的餐盒配料进行重新熔融、挤压、粉碎而得到的聚丙烯回收粉料,具体制备方法为:(1)根据颜色、材质对餐盒进行分类,分别进行清洗、风干、破碎;(2)将步骤(1)所制得的材料进行搅拌、喂料、熔融、挤出、干燥、粉碎过筛,制成粒径为75μ m 的聚丙烯回收粉料;所述熔融、挤出的具体设置为:双螺杆挤出机长径比为 25:1,双螺杆温度设置为:一区140℃、二区165℃、三区175℃、四区185℃、五区195℃、六区220℃,双螺杆的转速为20rpm。

本实施例中,聚丙烯涂覆料的制备方法,包括步骤:

S1、将聚丙烯粉料、分散剂、填料和熔指调节剂在超高速气流下进行共混粉碎,得到混合物1,混合物1 的平均粒径为400 目;

S2、将混合物1 与润滑剂在高速搅拌机(1000 rpm/min)中混合搅拌15-20min,直至完全分散均匀,得到混合物2;所述润滑剂的平均粒径为380 目;

S3、混合物2 进行熔融、挤出,制得聚丙烯涂覆料;所述熔融、挤出的具体设置为:双螺杆挤出机长径比为25:1,双螺杆温度设置为:一区125℃、二区160℃、三区170℃、四区180℃、五区190℃、六区210℃,双螺杆的转速为40rpm。

其中,聚丙烯回收粉料的重量份为94 份,熔指调节剂0.11 份(BPDH:DCP=1.2:1),分散剂3.29 份(硬脂酸:硬脂酸锌=1:1),润滑剂3.1 份(聚丙烯蜡)和填料3.2 份(二氧化硅:玻璃粉=3.5:1)。

对比例1-5

一种聚丙烯涂覆料,按照重量份包括以下组分,具体见表2。

表2

根据实施例1 所述的聚丙烯涂覆料的制备方法进行聚丙烯涂覆料的制备。

对比例6-7

与实施例1 不同的是,所述熔指调节剂的种类、质量比不同,具体为:对比例6 的熔指调节剂为1,3-双(叔丁基过氧异丙基)苯(DB),重量份为0.11;对比例7 的熔指调节剂为BPDH 和DCP 的混合物,BPDH 和DCP 的质量比为0.5:1;

根据实施例1 所述的制备方法进行聚丙烯涂覆料的制备。

对比例8-9

与实施例1 不同的是,所述分散剂的种类、质量比不同,具体为:对比例8 的分散剂为二氧化硅,重量份为3.29 份;对比例9 的分散剂为硬脂酸和硬脂酸锌的混合物,硬脂酸和硬脂酸锌的质量比为0.2:1。

根据实施例1 所述的制备方法进行聚丙烯涂覆料的制备。

对比例10

与实施例1 不同的是,所述的润滑剂的重量份不同,本对比例的润滑剂的重量份为0.3 份;根据实施例1 所述的制备方法进行聚丙烯涂覆料的制备。

对比例11-12

与实施例1 不同的是,所述的填料的种类、质量比不同,具体为:对比例11 的填料替换为高岭土,高岭土的重量份为3.2 份;对比例12 的填料为二氧化硅和玻璃粉的混合物,二氧化硅和玻璃粉的质量比为10:1。

根据实施例1 所述的制备方法进行聚丙烯涂覆料的制备。

对比例13

与实施例1 不同的是,仅在于分散剂、润滑剂和填料的质量比不同,成分相同。

具体为:分散剂、润滑剂和填料的质量比0.1:3.0:0.1;根据实施例1 所述的制备方法进行聚丙烯涂覆料的制备。

对比例14

与实施例1 不同的是,聚丙烯涂覆料的制备方法不同,具体为包括步骤:

S1、将聚丙烯粉料、分散剂、填料、熔指调节剂和润滑剂在高速搅拌机(1100rpm/min)中混合搅拌15-20min,直至完全分散均匀,得到混合物;

S2、将混合物进行熔融、挤出,制得聚丙烯涂覆料;所述熔融、挤出的具体设置为:双螺杆挤出机长径比为25:1,双螺杆温度设置为:一区120℃、二区155℃、三区165℃、四区180℃、五区180℃、六区180℃,双螺杆转速为45rpm。

试验1 透明度、光泽度检测

将得到的聚丙烯涂覆料应用于薄膜的制备中,所得到的薄膜的厚度为20μ m。

雾度的检测采用GB/T 2410-2008 标准进行检测,分光光度计法测定。结果以雾度%表示。雾度值越高表示散射越大;雾度值越低则透明度越高。

光泽度的检测采用GB/T 8807-1988 标准,使用60°角进行测量。

对照组、实施例和对比例的聚丙烯涂覆料以及薄膜的雾度检测结果、光泽度检测结果见表3。

表3

其中,对照组1 为原料聚丙烯聚合物;对照组2 为聚丙烯回收粉料(实施例19 的原料)。

本技术的一种聚丙烯涂覆料,包括组分:聚丙烯粉料、熔指调节剂、分散剂、润滑剂,各组分以一定重量配比条件下混合,制得聚丙烯涂覆料。其中熔指调节剂的加入使得涂覆料的熔指指数增加,进而提高了流动性和均一性;填料中含有玻璃粉,赋予聚丙烯涂料更优的化学稳定性,透明度好、反光度高、提高光泽感;分散剂以及各成分在超高速气流下共混粉碎,提高了涂覆料的分散均匀度,具有改善雾度和冲击强度性能的效果。

本技术在未使用澄清剂的条件下,即可得到透明度高、光泽度高、均一稳定的聚丙烯涂覆料。

试验2 力学性能和耐热性检测

将得到的聚丙烯涂覆料应用于薄膜的制备中,所得到的薄膜的厚度为20μ m。

抗冲击强度检测:根据GB/T 13525-1992 标准进行检测。

拉伸性能检测:根据GB/T 13022-1991 的拉伸性能试验方法进行拉伸强度的检测,检测得值为纵向拉伸强度。

耐热性能检测:将所制备得到的薄膜在150℃的条件下,检测聚丙烯涂覆料的耐热性能。对照组、实施例和对比例的聚丙烯涂覆料以及薄膜的抗冲击强度、拉伸性能、耐热性能的检测结果见表4。其中,对照组1 为原料聚丙烯聚合物;对照组2 为聚丙烯回收粉料(实施例19 的原料)。

表4