国外某金矿浮选工艺试验研究

2024-03-26顾兆云陈经华

顾兆云 陈经华

(中国地质矿业有限公司)

自2013 年实施“一带一路”倡议以来,中资企业“走出去”参与境外矿业投资的力度不断加大[1]。作为中资企业境外投资开发的矿业项目,矿产资源的资源量、有用矿物的可选性作为首要研究的问题,对后续矿业的投资和开发利用具有重要意义。

金矿物的嵌布粒度通常以细粒或次显微颗粒为主,其包裹或以浸染状赋存于褐铁矿、黄铁矿和毒砂等硫化矿物中,难以单体解离,难以回收利用[2],需根据不同的矿石性质,采用不同的选矿工艺。国外某金矿项目因矿石类型复杂,先后开展了前期探索试验和详细的条件试验,以确定该矿石适宜的工艺流程及合理的工艺参数,为该金矿的可选性和高效利用提供可靠的技术依据[3]。

1 矿石性质

1.1 化学成分及矿物组成

试样为国外某金矿矿样,原矿化学多元素和矿物组成分析结果见表1、表2。

注:Au、Ag含量单位为g/t。

由表1、表2可知,矿石中可回收的主要有价元素为金,含量3.08 g/t,银在选冶过程中可综合回收,其他有益有害元素含量均较低。矿石中的金属矿物以褐铁矿为主,次为黄铁矿,含少量黄铜矿、孔雀石,偶见闪锌矿等;非金属矿物以石英为主,含少量绢云母、碳酸盐矿物等;金属矿物约占矿物相对含量的3.21%,矿石工业类型为氧化石英脉型金矿石,局部含少量原生矿石。

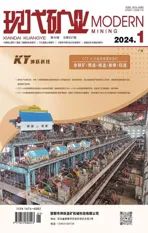

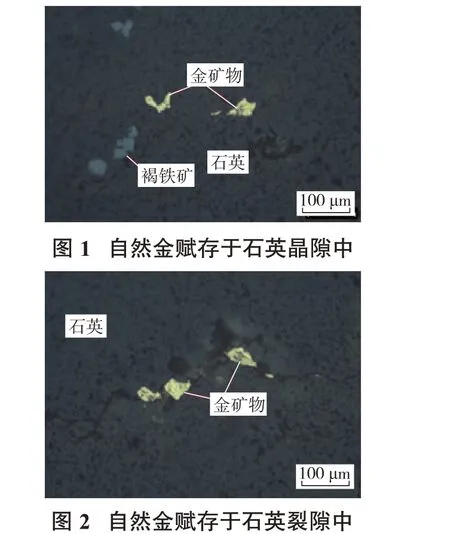

1.2 金矿物赋存状态

通过对金矿物赋存状态的统计研究,矿石中金矿物赋存状态以晶隙金、裂隙金为主,分别占42.35%和44.21%,主要嵌布于脉石矿物的裂隙、晶隙中(图1、图2),次为包裹金,约占13.44%,主要包裹于褐铁矿、黄铁矿、石英中。金矿物粒度分布及赋存状态表明,部分金矿物难以完全单体解离。

1.3 粒度分析

为了进一步查明矿样各粒级中金矿物的含量情况,对代表性矿样磨矿(-0.074 mm90%)后进行粒度筛析,筛析结果见表3。

?

由表3 可知,试样粒级越粗,金品位越高,其中+0.074 mm 粒级金品位达9.21 g/t,但金属分布率最高的是-0.038 mm 粒级,其次是0.045~0.074 mm 粒级,+0.07 4mm和0.038~0.045 mm粒级次之。

2 试验方案

根据矿石的工艺矿物学研究,开展了重选、浮选、氰化浸出3 种探索性选矿工艺试验[4]。试验结果表明,采用重选工艺获得的金精矿金品位4 326.56 g/t,回收率17.08%,重选指标不高,不适宜采用单一重选工艺回收金;采用浮选工艺获得的金精矿金品位62.27 g/t,回收率73.70%,回收率不高,但浮选中矿产率为22.2%,可优化工艺条件进一步提高产品指标;采用氰化浸出工艺获得的浸出率为94.16%,浸渣金品位0.18 g/t,浸出指标比较好。经对比分析,结合几个矿区资源实际情况,最终确定采用浮选工艺,获得浮选金精矿,最后几个矿区集中浸出处理。

3 试验结果与讨论

3.1 磨矿细度试验

在适宜的磨矿细度条件下,磨矿作业可将有用矿物与脉石矿物进行单体解离,从而实现有用矿物的有效回收[5-6]。按图3 在不同磨矿细度条件下进行浮选试验,考察不同磨矿细度对选别效果的影响,试验结果见图4。

由图4 可见,当磨矿细度-0.074 mm 含量由65%提高到90%时,浮选金精矿金品位有所下降,但金回收率增大;当磨矿细度为-0.074 mm85%时,浮选金精矿金品位为20.59 g/t,金回收率达79.39%;综合考虑,确定最佳磨矿细度为-0.074 mm85%。

3.2 pH值调整剂用量试验

矿浆pH 值可改变矿物表面的可溶性,一定程度上影响有用矿物的浮选效果[7]。试验采用碳酸钠作pH 值调整剂,在Na2S用量750 g/t、CuSO4用量400 g/t、组合捕收剂丁基黄药+丁铵黑药用量(80+40)g/t,、2#油用量40 g/t的条件下,考察pH值调整剂用量对浮选金精矿的影响,试验结果见图5。

由图5 可见,采用碳酸钠作pH 值调整剂,不添加碳酸钠与碳酸钠用量分别为500,1 000,2 000 g/t 相比,浮选金精矿金品位为20.75~21.02 g/t,回收率为85.07%~85.97%,浮选金精矿产品指标差别较小,故确定不添加碳酸钠,在自然pH值条件下进行试验。

3.3 硫化剂硫化钠用量试验

由于该矿石为氧化矿石,硫含量较低,采用硫化钠作硫化剂进行硫化浮选。在CuSO4用量400 g/t、丁基黄药+丁铵黑药用量(80+40)g/t、2#油用量40 g/t 的条件下,考察硫化钠用量对浮选金精矿的影响,试验结果见图6。

由图6 可见,随着硫化钠用量的提高,粗精矿金品位降低,由21.77 g/t降低至20.11 g/t,金回收率先由83.48%提高到87.15%,随后下降至86.87%;当硫化钠用量1 000 g/t时,金精矿金品位20.11 g/t、金回收率87.15%;综合考虑,确定硫化钠用量1 000 g/t为宜。

3.4 活化剂硫酸铜用量试验

采用硫酸铜做活化剂,可在矿物表面生成促进捕收剂作用的薄膜,有利于有用矿物的回收[8]。在Na2S 用量1 000 g/t、丁基黄药+丁铵黑药用量(80+40)g/t,、2#油用量40 g/t 的条件下,考察活化剂用量对浮选金精矿的影响,试验结果见图7。

由图7 可见,随着硫酸铜用量的增加,金精矿金品位降低,金回收率升高;当硫酸铜用量400 g/t 时,金精矿金品位20.11/t、金回收率86.87%;再提高硫酸铜用量为500 g/t 时,金精矿金品位和回收率变化不大,因此确定硫酸铜用量400 g/t为宜。

3.5 捕收剂种类及用量试验

捕收剂的作用是通过选择性地吸附在矿物表面,不断提高矿物表面的疏水程度,使之易于在气泡上黏附,从而提高矿物可浮性[9-10]。在Na2S 用量1 000 g/t、CuSO4用量400 g/t、2#油用量40 g/t 的条件下,采用不同种类的捕收剂进行浮选试验,并考察捕收剂用量对浮选效果的影响,不同种类捕收剂试验结果见图8,捕收剂用量试验结果见图9。

乙基黄药有2 个碳原子、丁基黄药有4 个碳原子、异戊基黄药有5个碳原子、丁基黄药+丁铵黑药有8个碳原子,由图8可见,随着捕收剂药剂分子烃链的加长,其有用矿物的捕收能力逐渐增强,故确定采用丁基黄药+丁铵黑药。由图9 可见,随着捕收剂用量的增大,金精矿金品位降低,金回收率提高;综合考虑,丁基黄药+丁铵黑药用量(90+60)g/t为宜。

3.6 矿浆浓度试验

在浮选生产过程中,矿浆浓度对药剂消耗量、矿浆充气量以及浮选机生产效率等都有不同程度的影响,从而影响矿物的浮选效率[11-12]。如矿浆浓度不高,则会降低浮选金精矿产品的产率,不易形成较为稳定的泡沫层,使得浮选金精矿产品的品位不稳定,因此浮选矿浆浓度是决定浮选工艺流程的关键性指标[13]。

在Na2S 用量1 000 g/t、CuSO4用量400 g/t、丁基黄药+丁铵黑药用量(90+60)g/t、2#油用量40 g/t 的条件下,考察矿浆浓度对浮选金精矿的影响,试验结果见图10。

由图10可见,在浮选矿浆浓度35%时,金精矿金品位达22.89 g/t,金回收率达87.16%,故确定最佳浮选矿浆浓度为35%。

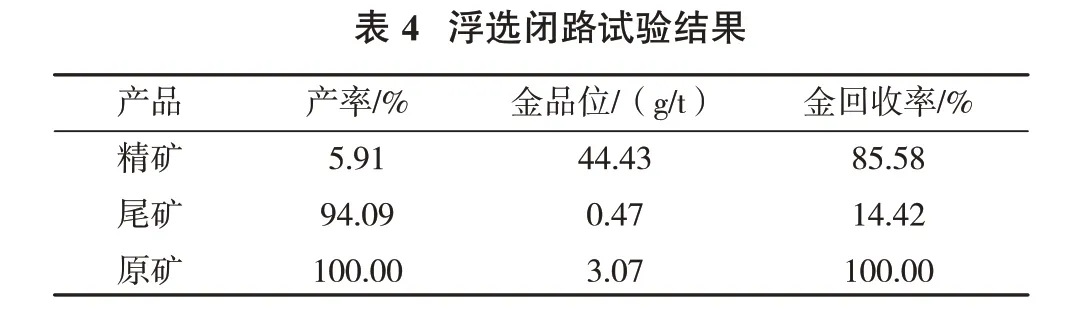

3.7 浮选闭路试验

在条件试验及开路试验的基础上,进行1 粗1 精4扫浮选闭路试验,试验结果见表4。

?

由表4 可知,最终获得的浮选金精矿金品位44.43 g/t、金回收率85.58%,尾矿金品位0.47 g/t,浮选金精矿产品指标符合预期技术指标。

4 结 论

(1)国外某金矿石金品位3.08 g/t,金是可供回收的有价元素,其他元素含量较低,无综合回收利用价值。

(2)矿石中的金属矿物以褐铁矿为主,次为黄铁矿,含少量黄铜矿、孔雀石,偶见闪锌矿等,非金属矿物以石英为主,含少量绢云母、碳酸盐矿物等。金矿物赋存状态以晶隙金、裂隙金为主,包裹金次之。金矿物粒度分布及赋存状态表明,部分金矿物难以完全单体解离。

(3)通过条件试验确定,在磨矿细度-0.074 mm85%,硫化剂硫化钠用量1 000 g/t,活化剂硫酸铜用量400 g/t,捕收剂丁基黄药+丁铵黑药用量(90+60)g/t,矿浆浓度35%的条件下,采用1粗1精4扫浮选闭路试验,最终可获得金品位44.43 g/t、金回收率85.58%的浮选金精矿,为合理开发利用该金矿产资源提供了可靠的技术依据。