装配式钢结构建筑主体施工技术研究

2024-03-22刘铁强

刘铁强,李 俊

(九冶建设有限公司,陕西 咸阳 712000)

装配式钢结构建筑是一种新型的建筑形式。它采用预制构件和钢结构进行组装和连接,具有施工速度快、抗震性能好、节能环保等优点。本文旨在探讨装配式钢结构建筑的施工工艺和技术,通过分析装配式钢结构建筑的特点和优势,以及现有的研究成果和实际工程案例,探讨其未来的发展趋势和应用前景。

装配式钢结构建筑的出现,得益于现代建筑技术的发展和人们对建筑质量、施工速度和环保性能的要求不断提高。与传统建筑施工相比,装配式钢结构建筑具有快速、灵活和环保的优势。同时,随着国家对绿色建筑和节能减排的重视和支持,装配式钢结构建筑也成为推进绿色建筑发展的重要方向。在未来的发展中,装配式钢结构建筑将面临更多的机遇和挑战。如何进一步提高其施工质量、降低成本、提高其普及率等是需要研究的问题。同时,随着智能化和数字化技术的不断发展,如何将新技术应用到装配式钢结构建筑施工中,提高施工效率和质量也是未来发展的重要方向。

因此,本文将以某钢结构建筑为例,从建筑的主体施工入手,通过此次研究,旨在为相关领域的研究和实践提供参考和借鉴。

1 工程概况

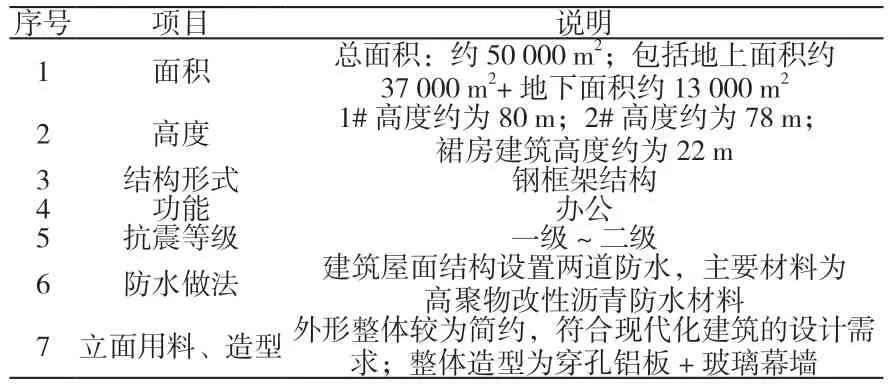

对所选的试点工程项目进行概况分析,如表1 所示。

表1 试点工程项目概况分析

装配式钢结构建筑对构件的精度要求较高,包括尺寸、形状、平整度等方面。如果构件的精度不符合要求,会影响整个建筑的结构安全性和稳定性。因此,需要在制作和运输过程中采取有效的措施,确保构件的精度和质量。同时,装配式主体钢结构建筑的构件之间需要采用可靠的连接和固定方式,以确保结构的安全性和稳定性。在连接和固定过程中,需要注意连接节点和固定点的位置和数量,以及连接方式和固定方法的选择和设计。

2 建筑主体施工技术设计

2.1 钢柱钢梁安装

根据吊装需要及场地条件,选用适当的提升设备。钢柱的起吊点既要满足起吊容易,稳定性好,又要避免钢柱变形的要求[1]。耳板由15mm 厚的Q355B 钢板制成,若钢柱自重太大,耳板厚度要经过计算才能确定[2]。图1 为钢柱吊装示意图。

图1 钢柱吊装示意图

为确保钢柱在提升过程中不会发生变形,同时也便于吊装,钢柱上焊有临时耳板,便于施工。对钢柱进行矫正,主要有垂直度调节、扭转调节[3]。

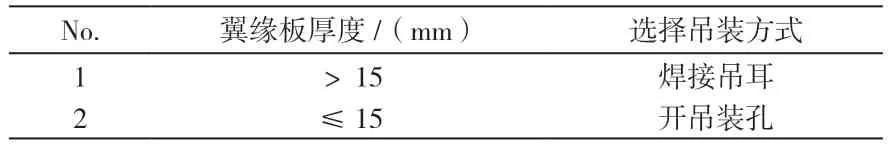

当钢柱吊装完毕后,马上开始安装钢梁,以保证它们之间形成一个稳固的结构[4]。如果钢梁无法在规定时间内完成,为防止钢柱发生变形,可采用钢丝绳锚固[5]。按先主梁后次梁的次序进行。一根钢柱分为两层时,先将下一层的钢梁放入。在现场制作钢梁时,可在现场预制或安装吊耳。每个区域的钢梁都完工,才能进行下一步的安装。使用塔式起重机将钢梁运至指定的地点,并立即将连接板固定在一起,并将安装螺栓紧固到位[6]。设计中要求,钢梁和钢柱之间的螺栓数目不能低于30%,且必须超过2 个。在对吊装方式选择时,根据翼缘板的厚度,按照表2 中记录的标准进行选择。

表2 吊装方式选择标准

2.2 钢结构楼板体系选型与施工

将桁架楼板运到工地后,对其进行验收。验收合格后,将其堆放在合适的地点,并做好标识。在吊装过程中,楼板的底部和上部均设有“U”形木质托板条,并用两条吊索系起吊好,使其达到平衡。楼板吊装到位后,要立即进行铺设[7]。在对楼板进行铺设前,需要在钢梁两侧完成对堵缝角钢的焊接,以此可以有效防止钢梁两侧出现漏浆问题,如图2 所示。

图2 钢梁两侧堵缝角钢焊接示意图

根据参考线进行首层楼板的安装,然后按图纸顺序进行剩余楼板的安装。如果楼板的厚度不符合标准,应按设计要求在工厂内裁断,不得在工地上进行切割。

安装边模板时,其水平表面要与钢梁上部翼缘相贴,并用点焊与之相连接。在纵向上,钢筋与栓钉焊接固定。根据设计图进行横向和纵向的钢筋加固。要求混凝土堆高不能超过0.3 m,其他各项指标也要满足相关规范。当混凝土强度达到设计要求时,方可将模板拆卸,以便于再次利用。

在安装支撑体系之前,必须制定出相关的施工计划书,并对其进行强度和刚度的计算与验证。为了保证楼板混凝土浇筑后的平整性,在横向上必须符合一定标准。支撑体系的设计要以便于周转,性能优越为原则。由于混凝土叠合板是一种横向构件,所以在起吊时,宜采用平面起吊的方式。可以通过计算来决定起吊地点、吊点数及吊挂方式。为确保提升过程中楼板的受力均匀,通常在4 个角上都设吊点。在吊装过程中,在距安装位置300 m 左右的地方稍作停留,按图纸对其进行定位。定位好后,慢慢放下叠合板,避免其表面受到损伤。机电管线按深化设计图进行铺设。为便于施工,需要的接线盒和开孔,在出厂时就已预制好。在管线铺设完毕后,可以在楼板上安装钢筋。

2.3 墙板安装与维护

用吊带将墙板中间部分系紧,并将它运到靠近安装点的地方,然后慢慢地将墙板顶部上下移动,使之紧贴在角铁上,并进行精细调整[8]。在砂浆干后涂抹面层砂浆。对于钢结构的维护主要是对其进行防腐和防火处理。可以将防腐蚀涂层涂在钢结构上,既要对其进行黏结,又要对其进行粘接,中间涂层要改善结构的耐久性,使其服役寿命延长,而表层涂层则要对底漆进行防腐、保护。加热后,钢结构的强度明显下降。随着温度的升高,其强度降低的速度加快。在500 ℃以上时,钢构件的综合性能急剧恶化,稳定性大大下降。钢结构抗火性能是保证结构安全的重要因素,如果其中一个部件发生火灾,则会导致整个结构的连续倒塌。所以消防安全是一个不容忽视的问题。

3 施工模拟与分析

装配式钢结构建筑的施工组织和协调是关键之一。由于构件的种类和数量较多,因此,需要合理安排施工顺序和时间,确保施工的顺利进行。同时,还需要协调好各个专业队伍之间的工作,包括钢结构制作、混凝土浇筑、安装等方面,确保整个工程的顺利进行。为确保相关工作在实施中的规范化,需要从多个方面进行考虑和实施,保障整个工程的整体质量和安全性。

为掌握所提出的施工方法是否能在应用中达到预期效果,引进近似模拟法,进行项目施工后的模拟。近似模拟法示意图如图3 所示。

图3 近似模拟法示意图

近似施工模拟法是一种用于模拟装配式钢结构建筑施工过程的方法。其建模步骤如下。

(1)确定施工阶段。根据装配式钢结构建筑的特点,将施工过程划分为不同的阶段,如构件预制、运输、吊装、连接等。

(2)建立施工流程图.根据确定的施工阶段,绘制施工流程图。流程图应包括各阶段的顺序、时间、工作内容等信息。

(3)定义施工参数。根据施工流程图,定义各阶段的施工参数,如构件尺寸、重量、吊装高度、连接方式等。

(4)建立数学模型。根据施工参数和实际情况,建立数学模型。数学模型应包括构件的受力分析、吊装设备的选择、连接节点的设计等内容。

(5)进行模拟计算。将数学模型输入计算机,进行模拟计算。模拟计算应考虑各种因素,如风载、地震等自然条件的影响。

(6)分析结果。根据模拟计算结果,分析施工过程的可行性、安全性、经济性等方面。如果存在问题,应调整施工参数或重新建立数学模型。

在此过程中,需要注意的是,近似施工模拟法是一种近似方法,其结果可能与实际施工存在一定的误差。因此,在实际应用中,应根据具体情况录入标准的工程参数,通过此种方式,保证模拟结果的准确性。

模拟过程中,按照规范进行相关参数的代入,在模拟的计算机终端进行建筑中第i层结构在受到应力影响条件下的竖向位移计算。计算公式为:

式中:iδ代表第i层结构的竖向位移;δi,j代表第i层结构受到应力影响,传递给第j层的应力从而造成的建筑结构竖向变形。预计在进行5 层应力模拟后,建筑1~5 层的竖向位移呈现递增趋势,且第5 层的竖向位移不超过8 mm,以此为依据,进行实验结果的分析与统计。相关内容如下图4 所示。

图4 5 层应力模拟后建筑1~5 层竖向位移分析

从上述图中的内容可以看到,在进行5 层应力模拟后,最高层5 层的竖向位移<8 mm,且满足1~5 层竖向位移逐步递增的变化趋势。由此可见,本次研究后提出的施工工艺可以有效控制建筑钢结构的竖向位移,保证主体结构具有较高的稳定性。

完成上述研究后,应根据施工模拟的分析结果,优化施工方案。优化方案应包括改进构件设计、调整施工顺序、优化连接方式等内容。将优化后的方案用于实际施工,并根据实际情况进行适当调整,以实现对施工工序的指导。

4 结语

钢结构建筑主体施工采用预制构件和钢结构进行组装和连接,施工速度快,可以大大缩短工期,提高施工效率。在深入研究后发现,钢结构建筑主体施工可以采用不同的结构形式和材料,适用于各种不同类型的建筑物,具有较广的应用范围。同时,钢结构建筑主体施工采用环保材料和节能技术,具有较好的节能环保性能,可以降低建筑物的能耗和排放,符合绿色建筑的发展趋势。

未来发展方面。随着建筑行业的不断发展,人们对建筑质量、施工速度和环保性能的要求不断提高,装配式钢结构建筑将会成为未来建筑领域的重要发展方向之一。同时,随着智能化和数字化技术的不断发展,如何将新技术应用到装配式钢结构建筑施工中,提高施工效率和质量也是未来发展的重要方向。

总之,装配式钢结构建筑主体施工具有较好的应用效果和发展前景,可以为建筑行业的发展带来重要的推动作用。同时,还需要不断探索和创新,提高施工效率和质量,推动装配式钢结构建筑的进一步发展。