具有深腔结构的刚挠结合板制作方法探讨

2024-03-22杨磊磊王美平杨凌云

杨磊磊 王美平 杨凌云 杨 耀

[1.景旺电子科技(龙川)有限公司,广东 河源 517373;2.河源市高密度高散热电路板企业重点实验室,广东 河源 517373]

0 引言

随着智能通信设备轻薄化,作为各类功能的主要载体——印制电路板(printed circuit board,PCB),被要求在有限空间内集成更多的功能模块,因此深腔设计逐步成为部分PCB的设计趋势。

普通刚挠结合板(rigid-flexible printed circuit board,R-FPCB)除屏幕焊接插头或者弯折区等软化区域外,其他功能都集成在硬板区域,整机组装适用于相对平面化的连接结构,如遇到部分封装器件较高时,其他组装模块需做外形避位设计,此设计较为浪费空间。而深腔设计能够实现整机组装器件避位及器件保护功能,实现空间利用率的最大化,从而改善传统设计浪费空间的情况。

本文以一种具有深腔结构的有机发光二极管(organic light-emitting diode,OLED)刚挠结合模组板为研究对象,重点介绍了具有深腔结构的OLED 刚挠结合模组板的流程设计和关键制造技术。

1 产品基本信息及存在难点

1.1 产品信息

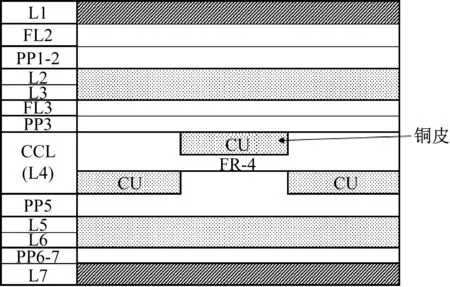

产品为R-FPCB,板厚度0.8 mm,单元尺寸120 mm×40 mm,深腔平面尺寸60 mm×8 mm,深度(0.6±0.05)mm,产品结构如图1所示。

图1 产品示意图

1.2 制作难点

(1)深腔位于刚挠结合板内部且跨层设计,只能从上往下加工制作,存在取废料难度大的问题。

(2)从产品叠构解析,深腔边缘与功能性线路距离0.2 mm,底部为L3层线路保护层,深度要求公差±0.05 mm。由于底部为功能性线路,需要注意防止线路被割伤。基于该要点考虑,深腔加工深度需要特别控制,按照(0.6±0.05)mm 负公差设计,常规控深铣切成型公差为±0.05 mm,因此深腔加工精度控制难度较大。

2 制作工艺解析

目前行业内刚挠结合板实现深腔设计有两种工艺方式:分次控深铣切、铣切+激光结合。两种方式各有优缺点,下面对两种加工方式进行对比。

2.1 控深铣切工艺

2.1.1 工艺简介

压合前将深腔底部的PP3 提前开窗,并将覆铜板(copper clad laminate,CCL)提前预铣切成槽,压合后内部形成空腔,再使用控深铣切与板内空腔相交,废料脱落得到所设计深度的深腔。

2.1.2 制作流程

主流程:一次叠板(L2~L6 层依次叠板)→一次传压→钻孔→沉铜电镀→次外层图形→二次叠板(L1 层+PP+传压后的L2~L6 层+PP+L7 层)→二次传压→二次钻孔→二次沉铜电镀→外层图形→二氧化碳激光→控深铣切(图2)→后工序。

图2 控深铣切槽流程图

2.1.3 关键技术解析

(1)CCL(FR-4 双面覆铜板)加工。将CCL面向L5 层对应深腔区域铜蚀刻掉,面向L3 层的铜整板完全蚀刻干净,再从L3 层无铜面控深铣切槽,控深槽深按照CCL 中FR-4 厚度的50%~70%进行控制。

存在问题:CCL 控深预铣切后,整体强度下降,叠板等人工作业过程有破裂风险。

(2)PP 加工。一次叠板前,将L3 层与CCL中的PP对应深腔区域做开窗处理,确保压合后L3层深对应深腔区不会与CCL 粘连,导致废料无法脱落。

(3)压合。FR-4 控深预铣切槽后,叠板后内部形成空腔,传压受压时深腔不受力容易凹陷,影响外观及外层线路制作,深腔区域因镂空会导致L1~L3层失压,存在分层的风险。

(4)深腔成型。二次压合后,由于深腔对应区域的PP 做了开窗处理,CCL 做了预铣切槽,压合后深腔底部形成空腔。从深腔顶部控制深铣切槽,使深腔顶部控深槽与深腔底部空腔相交,深腔铣切槽使废料失去连接可直接脱落,达到深腔尺寸和精度要求。

存在问题:CCL 预先控深铣切区域叠板后形成空腔,压合时深腔底部的空腔无法阻胶,会导致PP 压合后流胶至空腔边缘,废料揭除后,腔体边缘溢胶明显且易脱落,溢胶脱落后形成的异物影响元件贴装。

2.2 控深铣切+激光结合工艺

2.2.1 工艺简介

压合前将CCL 表面对应深腔区域预留铜皮,压合后通过控深铣切清除表面大部分废料,再利用二氧化碳激光不伤铜的原理,将预留铜皮表面废料气化,最终蚀刻去掉深腔底部预留的铜皮后,得到设计深度的深腔。

在制作内层图形时增加控深面预留铜皮,如图3所示。

图3 控深铣切+激光结合工艺二压后结构图

2.2.2 关键技术解析

(1)CCL(FR-4 双面覆铜板)加工。相比控深铣切工艺将CCL对应深腔区域面向L3层铜全部蚀刻去除,控深铣切+激光结合工艺保留与深腔宽度对应铜皮设计,如图3所示。

(2)控深铣切板。控深铣切+激光结合工艺直接在深腔区域平面控深铣切,将空腔内废料控深铣切除,控深铣切时不能伤到覆铜板设计的铜皮。

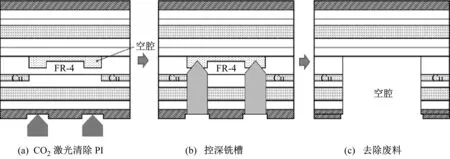

(3)深腔成型。如图4 所示,控深铣切至一定深度后,通过二氧化碳激光不会伤铜的原理,使用激光去除剩余残胶至铜皮;再蚀刻去除铜皮,进而行程尺寸和精度都满足要求的深腔。

图4 控深铣切及激光工艺流程图

2.2.3 设计及加工注意事项

(1)考虑到叠板层间偏位问题,空腔对应区域预留铜皮设计要比深腔标准外形单边外扩0.2~0.5 mm,确保不会因为预留铜皮偏位造成激光将产品击穿。

(2)控深铣切需要采用电荷耦合器件(harge coupled device,CCD)抓图形靶标定位,确保加工精度满足要求。

(3)控深铣切尺寸要比深腔平面标准尺寸內缩0.05~0.10 mm,激光尺寸与深腔平面标准尺寸一致,因外层为聚酰亚胺(polyimide,PI)材质,铣切加工时容易产生毛刺不良,此设计可以通过激光来将毛刺返修干净。

(4)控深铣切深度控制在标准深腔深度的70%~75%左右,公差按照±0.05 mm 管控(以具体产品叠构深腔深度为准),确保控深铣切板不会伤到深腔底部线路。

(5)控深铣切及激光加工均为整个深腔平面从上往下加工,控深铣切板通过铣切刀及设备的排废管道排废料;激光加工通过高能量激光使废料气化。

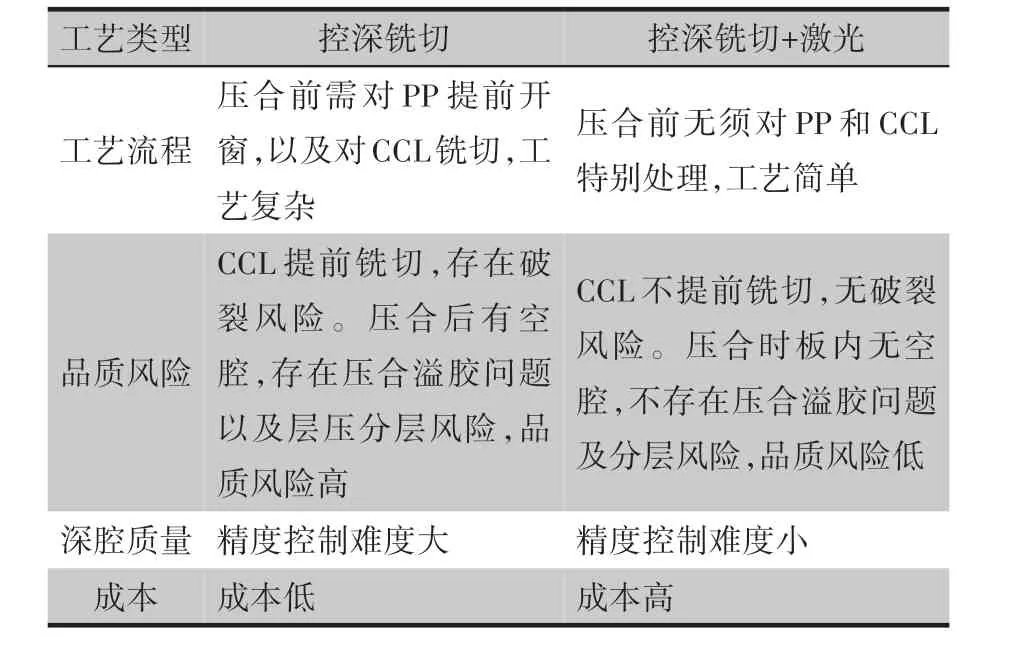

3 2种制作工艺对比

2种深腔制作工艺优劣势对比见表1。

表1 2种深腔制作工艺优劣势对比

4 结语

通过以上研究可知,控深铣切与激光结合的制作工艺与普通控深铣切工艺相比,解决了常规工艺中线路凹陷及槽底溢胶残留等问题,能够实现深腔加工尺寸和精度的控制,但也存在成本高的问题。实际在加工工艺选择时,重点考虑设备配套情况及订单情况,优选控深铣切+激光的工艺。本项目研究内容是在公司现有条件下的研究结果,仅供同行参考。