光模块PCB的板边插头尺寸公差控制研究

2024-03-22纪成臣袁斌江旭

纪成臣 袁斌 江旭

(吉水中电科微波科技有限公司,江西 吉安 331600)

0 引言

目前,市场光模块的主流封装为双密度四通道小型可热插拔(quad small form-factor pluggable double density,QSFP-DD)和八通道小型可热插拔(octal small form-factor pluggable,OSFP),2种封装对印制电路板(printed circuit board,PCB)板边插头尺寸精度和厚度精度要求极其严格,板与卡槽对准精度的偏差将直接影响插头插入的连接效果,偏差过大将直接导致接触不良或者短路。因此±0.05 mm 成为行业首选的公差,与之前普通PCB 控制的±0.15 mm 相比,制作的难度将显著增加。本文将从如何控制板边插头区域的板厚、插头卡槽的精度展开研究,并使之达到客户要求。

1 制造过程及影响因素分析

针对板边插头模块的制造,主要管控参数分别为板厚公差±0.05 mm 和卡槽精度公差±0.05 mm 2 个项目。在PCB 制造过程中,制前设计、流程设计、过程参数控制、物料的选择、设备的选择均会对以上2项公差造成较大的影响。

(1)常规光模块PCB 设计流程:资料获取→叠层设计→流程设计→工艺流程编制(manufacture indication,MI)输出→计算机辅助制造(computer assisted manufacturing,CAM)输出→工具输出。

(2)常规光模块PCB 制造流程:开料→内层→自动光学检验(automatic optical inspection,AOI)→压合→钻孔→沉铜电镀→线路→酸性蚀刻→阻焊制作→字符制作→选化油墨/干膜→插头镀金→去引线→沉金→测试→成型→斜边→最终质量检验(final quality control,FQC)。

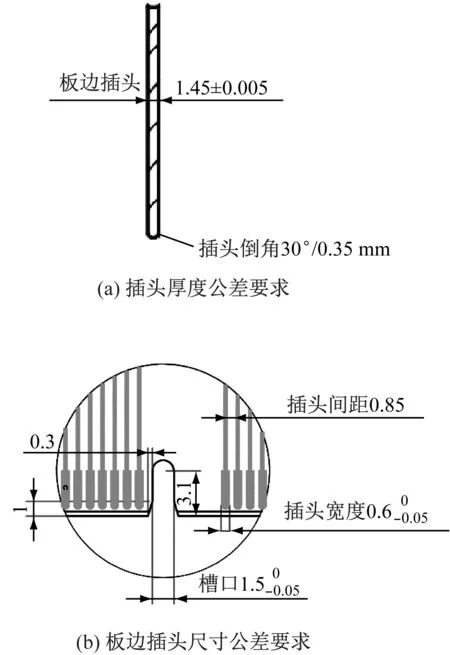

目前常用的QSFP-DD 和OSFP 光模块、双重内嵌式内存模块(dual in-line memory module,DIMM)与单边直线内存模块(single inline memory module,SIMM)等储存模块均广泛使用拔插板边插头,对尺寸的要求如图1所示。

图1 插头尺寸公差要求

PCB 生产过程中,影响板边插头区域板厚的因素如下:①基板厚度公差;② 半固化片的数量;③压合厚度均匀性的控制;④ 镀层厚度的控制;⑤ 工艺流程的设定。

尺寸精度的影响因素如下:①钻孔精度;② 线路对位精度;③铣机进度;④ 铣带设计方式;⑤ 测量误差。

2 关键过程及技术研究

2.1 产品设计

针对此类型PCB 的厚度公差及尺寸公差,在产品设计过程中进行如下产品规划:①在板材的选用方面,选择S1000H 板料,板料选用标准公差,确保厚度一致性;② 选用单张1080、3313、2116 玻璃纤维布的黏结片,避免多张组合时的厚度误差变大;③板边插头区域内层需要铺铜设计,避免此区域采用黏结片填胶造成误差变大;④ 优化板边流胶窗口设计,控制压合过程中的流胶均匀度。

2.2 流程设计

针对以上类别产品的特殊性,采用脉冲垂直连续电镀线(vertical conveyor plating,VCP)一次镀够孔铜厚度和面铜厚度,将整片板面的铜厚极差控制到5 μm 以内,然后使用负片蚀刻工艺方式来完成线路成像,可有效减少镀铜均匀性造成的板厚误差。

2.3 设备选择

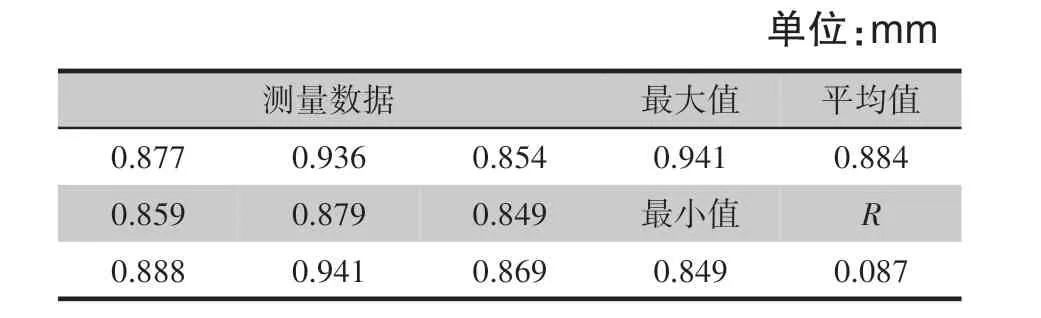

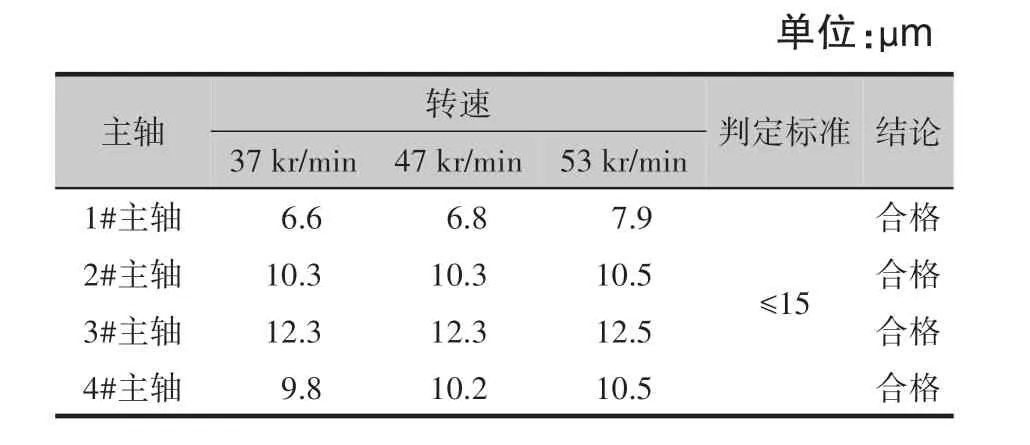

针对产品特性,在设备的选用方面,需要保证产品的高精度,对关键设备进行以下选型规划:①对压机的均匀性、钻孔钻机的过程能力指数(complex process capability index,CPK)需要进行生产前的检测,确保产品精度。压机平整度检测结果见表1。钻机偏摆检测数据如图2 所示。② 选用脉冲式VCP 连续电镀线,确保电镀均匀性。③在线路制作过程中,使用激光直写曝光机(laser direct imaging,LDI)自动涨缩功能,自动匹配钻孔后涨缩,确保线路与孔的重合度在 15 μm 以内。④ 在铣机的选用方面,使用电荷耦合器件(charge coupled device,CCD),采用粗铣+精修的走刀方式,确保铣带和板件实际涨缩匹配。成型机主轴偏摆测量和尺寸精度检测数据见表2和表3,其中表3判定标准为±5 mm。

表1 压机平整度检测结果

表2 成型主轴偏摆测量结果

表3 成型尺寸公差测量结果

图2 钻机偏摆检测数据

2.4 检测测量点确认

通过上述工程设计、流程规划及设备选型,在如下位置设定产品参数监控点:①压合后板厚测试;② 电镀后铜厚及板厚测试;③成品板厚测试;④ 成品插头卡槽测量;⑤ 成品外形尺寸测量。

3 实验结果

3.1 板厚检测结果

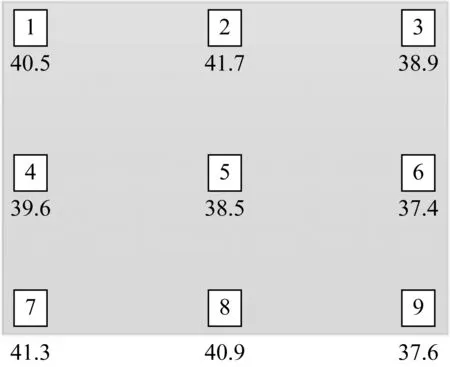

此板设计压合后厚度(1.36±0.05)mm,对压合后板件进行九点法测量,检测数据统计如图3所示,均为合格。

图3 测量压合后板厚数据(单位:mm)

3.2 外层铜厚检测结果

此板设计外层铜厚度≥35 μm,实际对电镀后的板件进行九点法测量,检测数据统计如图4 所示,均为合格。

图4 电镀后铜厚检测数据(单位:μm)

3.3 成品板厚检测结果

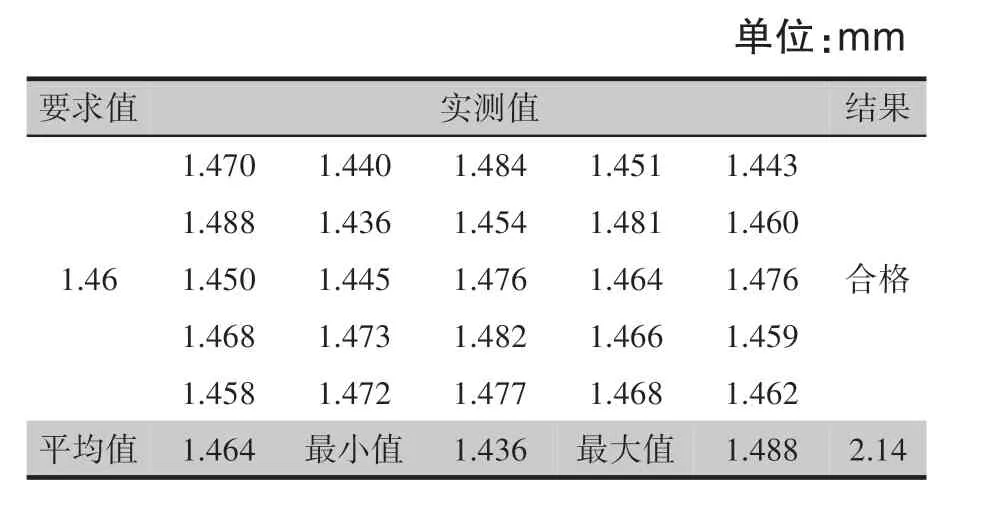

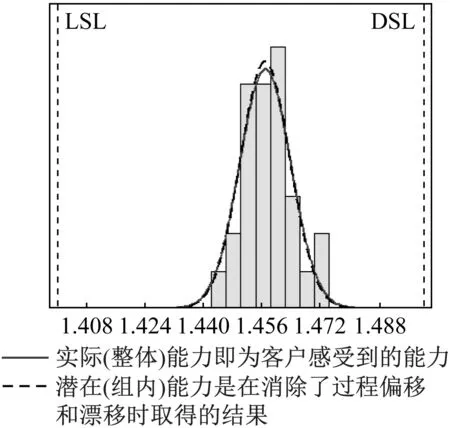

取成品板件,用千分尺测量,收集批量数据,成品板厚要求(1.46±0.05)mm,数据分析见表4和图5。表4中,合格标准为±0.05 mm。

表4 成品板厚检测结果

图5 成品板厚的CPK分析结果

3.4 成品板边插头卡槽宽度检测结果

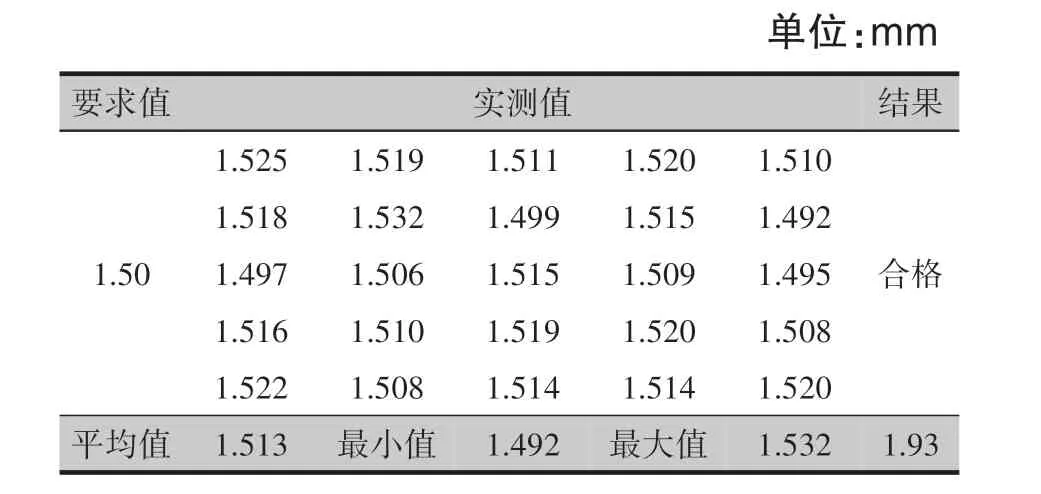

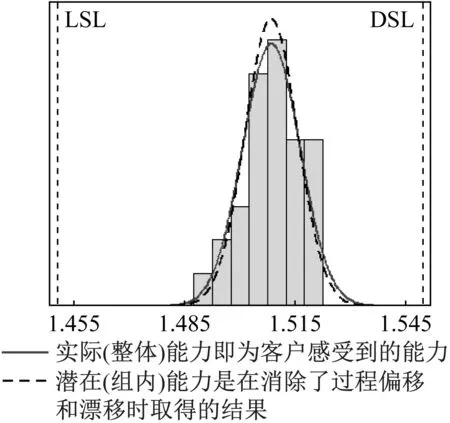

取成品板件,用三次元测量,收集批量数据,成品要求(1.50±0.05)mm,数据分析见表5 和 图6。表5中,合格标准为±0.05 mm。

表5 成品板边插头卡槽宽度检测结果

图6 板边插头卡槽的CPK分析结果

3.5 成品外形尺寸检测结果

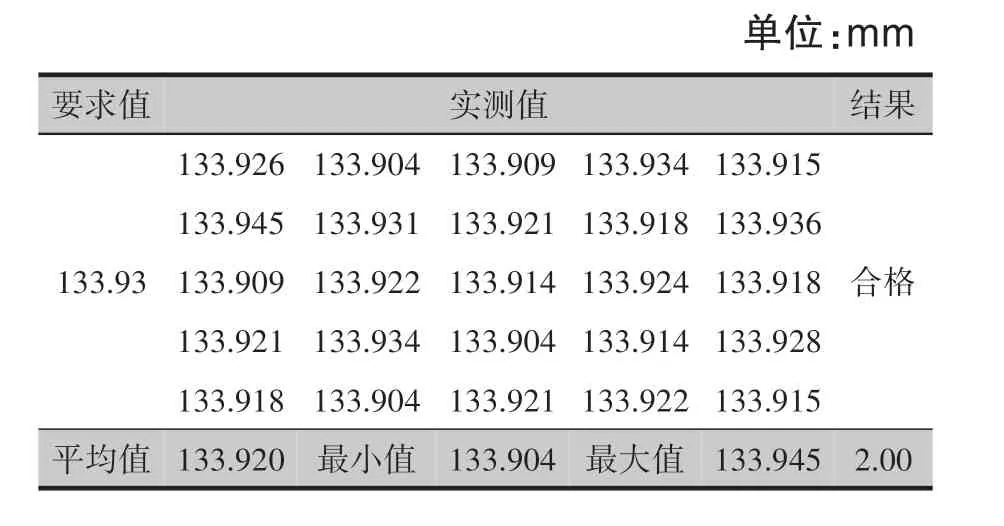

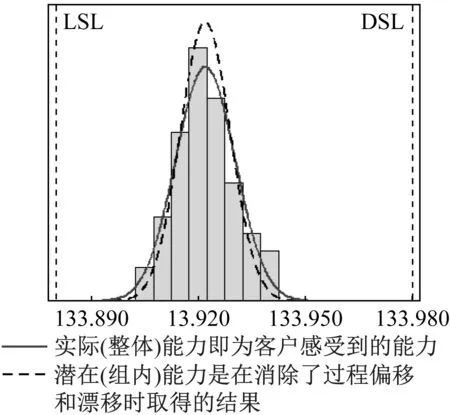

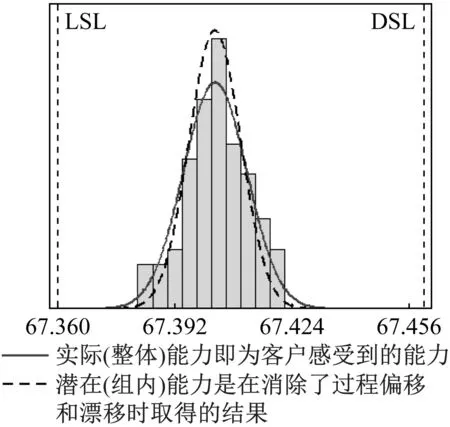

取成品板件,用三次元测量长与宽,收集批量数据。成品要求长边(133.93±0.05)mm,数据分析见表6 和图7;要求短边(67.41±0.05)mm。数据分析见表7和图8。

表6 成品长边尺寸检测结果

表7 成品短边尺寸检测结果

图7 外形长边尺寸的CPK分析结果

图8 外形短边尺寸的CPK分析结果

4 结论

(1)板边插头区域板厚±0.05 mm,特殊公差产品需要对压合结构、工艺流程进行策划和过程控制,以控制插头板厚。

(2)板边插头板的区域内层建议铺铜设计,减少填胶造成的板厚影响。

(3)需要设计VCP 一次镀够+负片蚀刻工艺流程,确保电镀均匀性受控,从而控制板厚均匀性。