CCL内玻纤与树脂界面黏结间隙问题研究

2024-03-22王必琳王立峰李超陈锡强

王必琳 王立峰 李超 陈锡强

(广东生益科技股份有限公司,广东 东莞 523039)

0 引言

覆铜板(copper clad laminate,CCL)基材内玻纤与树脂界面黏结间隙问题[1],是指在扫描电子显微镜(scanning electron microscope,SEM)下观察CCL 及印制电路板(printed circuit board,PCB)的切片时[2],发现玻纤与树脂间存在界面黏结间隙,如图1所示。

图1 E厂产品玻纤与树脂界面出现明显黏结间隙

在传统的认知中,对这种现象的解释是由于玻纤与树脂间浸润不良而导致微裂纹的产生。CCL 基材玻纤与树脂间的黏结间隙可能会引起PCB 可靠性的下降,如PCB 湿流程中潮气更易渗透进而影响耐热性。当黏结间隙出现在不同网络的通道间时,则会为铜离子的迁移提供天然的通道,减小有效绝缘距离。S厂产品在推广制作A公司的转接板(interposer)产品时,A 公司提出观察S 厂产品黏结间隙,切片在离子研磨后,使用电镜观察玻纤和树脂的结合情况,要求黏结间隙的比例(即出现黏结间隙的玻纤纱的根数/观察的玻纤纱的总根数)<5×10-4。在电镜下观察切片过程中,发现了扫描对焦过程中原本结合良好的玻纤与树脂位置出现裂缝、变形现象。猜想其原因与电镜的真空度、加速电压、放大倍数、观察时间等参数有关。本文根据以上猜想和疑问,设计了试验方案并进行验证和总结。

1 试验方案

1.1 试验设备与制样

1.1.1 试验设备

SEM,日立SU3800;离子研磨试验机,日立IM4000,如图2所示。

图2 试验设备

1.1.2 样品准备过程

①取样:取5 组300 mm×300 mm 常见TgCCL,另取1 组不同浸润条件的中TgCCL。② 铣板:每组基板中间位置取一片15 mm×10 mm的样品,共6 组。③切片制作:各组样品进行树脂包埋固化,再经机械研磨及机械抛光。④ 离子研磨:平面抛光,电压6 kV,倾斜角5°,抛光 30 min。⑤ 研磨后在电镜下观察。

1.2 试验内容

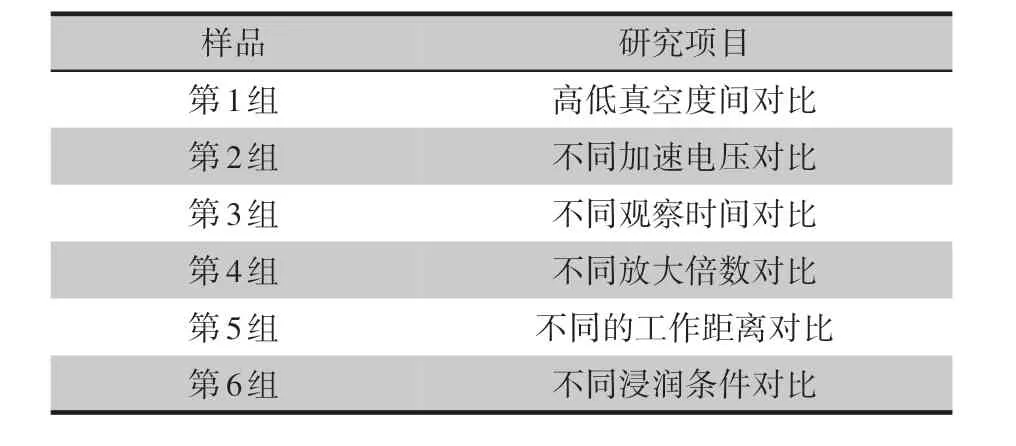

表1 试验研究项目

2 不同条件下的试验过程

2.1 试验1:不同真空度条件

真空度是电镜测试过程调试的关键参数之一[3],低真空条件对于绝缘材料内部微观形貌的采集可有效避免荷电现象,提高图像质量。在高真空条件下,需要不导电材料镀Pt 来避免荷电现象,最终获得较高质量图像,见表2。

表2 不同真空度条件结果

试验过程及小结:设置固定加速电压15 kV,工作距离9.9 mm,放大倍数10 000,相同观察时间。低真空度30 Pa与高真空度进行对比。同一个切片,观察不同位置。低真空度下,A 态未见明显异常,对焦1 min 不明显,对焦2 min 时出现明显的黏结间隙现象;高真空度下,A 态未见明显异常,对焦1 min 出现明显异常,对焦2 min 时出现较为明显的黏结间隙现象。通过观察发现,高真空度下更容易出现黏结间隙现象。

2.2 试验2:不同加速电压条件

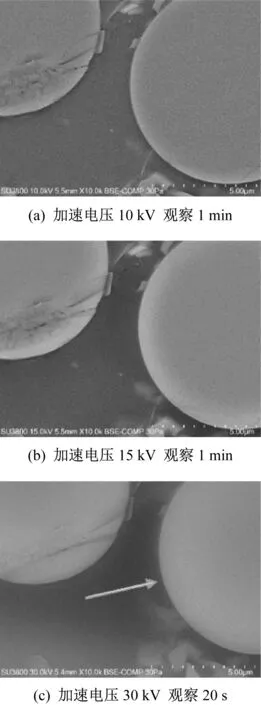

电镜测试过程调试的关键参数之二为加速电压。加速电压对样品微区采集深度、图像分辨率、微区能量热损伤都有不同程度的影响,不同加速电压条件下结果如图3所示。

图3 不同加速电压条件下结果

试验过程及小结:设置相同的条件,工作距离5.5 mm,放大倍数10 000,低真空度30 Pa,低电压与高电压进行对比。同一样品不同位置进行观察,10 kV对焦1 min样品几乎没有变化,15 kV对焦1 min 无明显变化,30 kV 对焦20 s 即出现较明显的黏结间隙现象。通过观察发现,高电压下更易出现黏结间隙问题。

2.3 试验3:不同观察时间

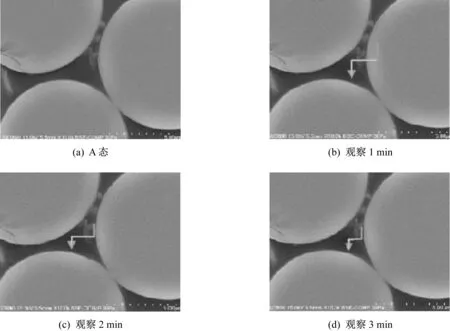

样品的微区对焦观察时间的长短直接影响微区高能电子束能量汇聚,进而影响样品微区热损伤,如图4所示。

图4 不同观察时间下的结果

试验过程及小结:设置固定加速电压15 kV,高真空条件,工作距离5.5 mm,放大倍数10 000,观察同一位置不同时间的玻纤与树脂界面黏结情况。A 态下无明显异常,对焦1 min 出现轻微异常的微裂纹现象,对焦2 min出现明显的黏结间隙现象。通过观察发现,随着时间的延长黏结间隙现象更为明显。

2.4 试验4:不同放大倍数

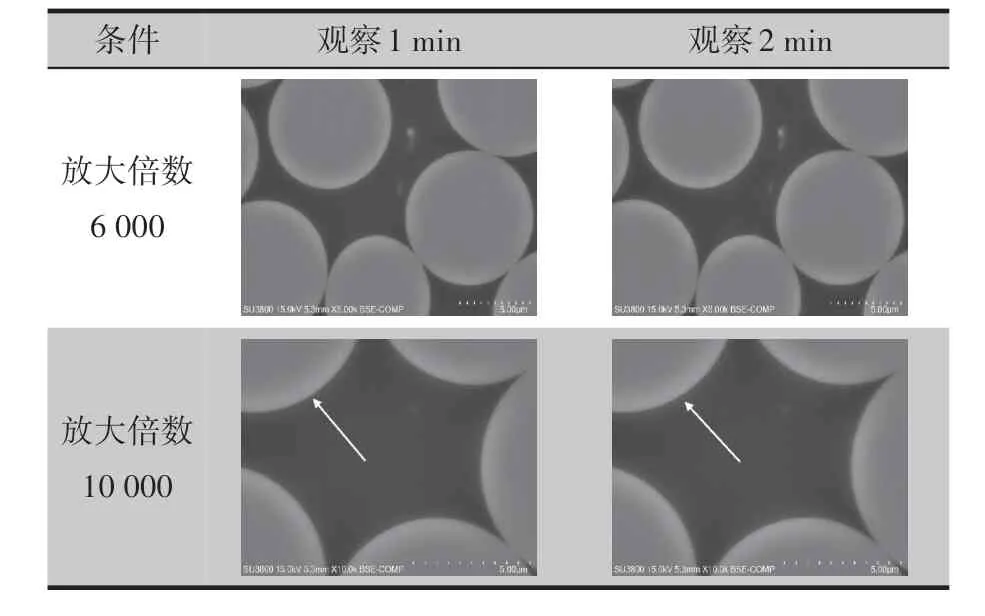

电镜测试过程中,放大倍数的大小决定了样品受热损伤微区面积的大小,见表3。

表3 不同放大倍数下的结果

试验过程及小结:设置固定电压15 kV,工作距离5.3 mm,高真空条件,相同的观察时间。同一切片不同位置在6 000与10 000的放大倍数下观察玻纤与树脂界面黏结情况。由表3 可知,10 000 放大倍数下更容易出现黏结间隙现象。通过观察发现,放大倍数越大,视野范围越小,扫描电镜电子束能量在样品微区越集中,越容易形成黏结间隙。

由表3可以看出,在同等栽培管理条件下,不同浓度的ABT对插条的生根率、平均发根数、生根长度有不同程度的影响,处理C1与对照的生根率一致,为最低,处理 C2、C3、C4的生根率和平均发根数依次提高,处理C2的生根平均长度最长。

2.5 试验5:不同工作距离

测试过程中,工作距离的大小决定了样品距高能电子束的距离,进而影响样品微区热损伤程度,见表4。

表4 不同工作距离下的结果

试验过程及小结:设置固定加速电压15 kV,高真空条件,观察时间与观察倍数均一致,观察不同工作距离的玻纤与树脂界面黏结情况。由表4可知,工作距离为5.4 mm 时更容易出现黏结间隙现象。通过试验观察可以发现,工作距离越小,样品微区所承受的扫描电镜电子束能量越高,越易出现黏结间隙现象,反之未出现异常。

2.6 试验6:不同浸润条件

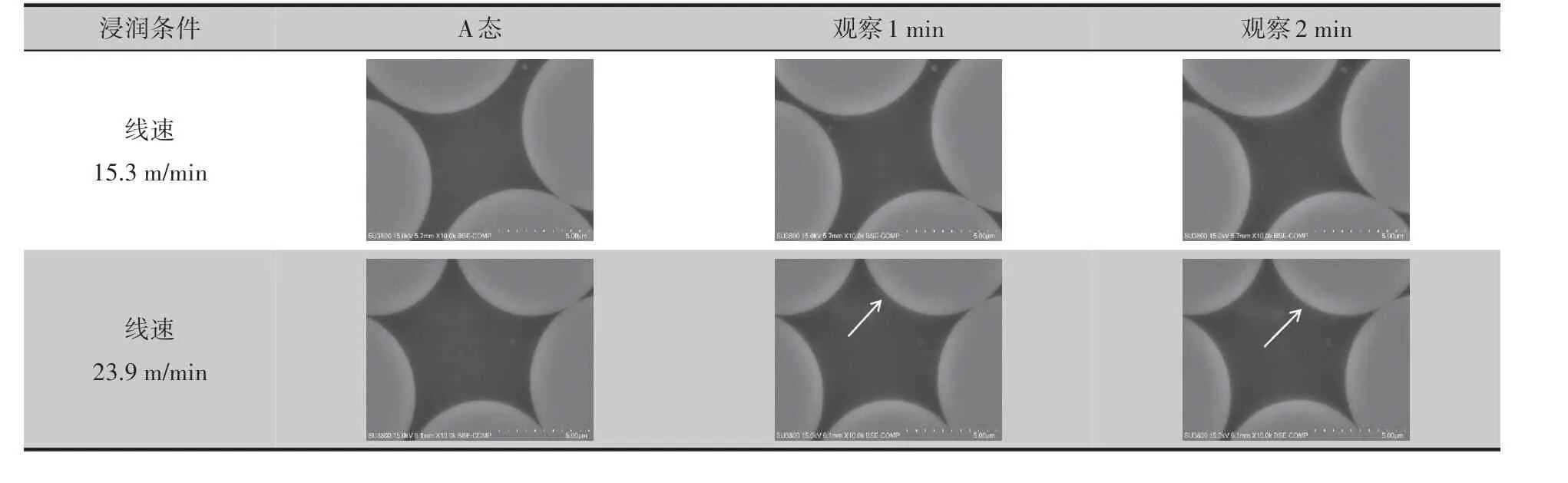

为了考察如何从CCL 角度改善黏结间隙问题,通过调整上胶机的车速让玻纤在胶槽中获得不同的浸润时间,特制了不同浸润程度的样品进行对比。2 种样品线速分别为23.9 m/min 和 15.3 m/min,见表5。

表5 不同浸润条件下的结果

试验过程及小结:设置固定加速电压15 kV,高真空条件,观察时间与观察倍数一致,观察玻纤与树脂界面黏结情况。由表5 可知,线速 23.9 m/min 的样品更易出现黏结间隙现象。通过试验观察可以发现,浸润速度慢的效果相对更好,黏结间隙不易出现,随着时间的延长,无论浸润速度快与慢都会出现黏结间隙现象。

3 试验结论

(1)材料自身浸胶可靠性问题会导致形成黏结间隙。在测试过程中不同的测试条件也会导致黏结间隙的形成,电镜观察过程中,由于高能量电子束流对样品造成热损伤,会导致玻纤与树脂间产生黏结间隙,电镜测试条件的热损伤是非材料自身缺陷导致黏结间隙的一个主要原因。

(2)设置不同真空度,控制其他变量不变,发现低真空度下电子束对样品的影响较小,高真空度下电子束更容易对样品表面造成破坏,形成黏结间隙现象。

(3)设置不同加速电压,控制其他变量不变,发现高加速电压下更容易出现黏结间隙现象。

(4)设置不同时间长度,针对同一样品,样品A 态未出现黏结间隙问题,随着时间的延长,黏结间隙逐步形成。

(5)设置不同放大倍数,控制其他变量不变,发现放大倍数越大,电子束越为集中,越容易出现黏结间隙问题。

(6)设置不同的工作距离,控制其他变量不变,发现距离越近,越容易出现黏结间隙现象。

(7)设置不同的浸胶时间,控制其他变量不变,发现浸胶时间长的样品树脂与玻纤结合相对较好,但是随着时间的延长,最终都会出现黏结间隙现象。

4 结语

CCL 基材内玻纤与树脂界面黏结间隙问题是PCB 业界共同关注的“可靠性问题”[4]。针对这一现象,如果材料本身存在问题,毫无疑问对后续质量是有隐患的;而如果在电镜观察切片的过程中产生,则对产品质量则无影响。为了确认此问题,设计了对应的方案及试验过程,制作切片进行观察,对电镜下的黏结间隙问题进行了初步的研究,获得了一些新的认识。电镜测试条件(如加速电压、真空度、工作距离、观察时间等参数)都会影响微区形貌的特征,因此依据不同样品的特性选择合适的电镜测试参数也是必要的,避免产生技术上的判断“误区”。希望本文能对PCB同行有所帮助。