缓冲材料对多层印制电路板压合的影响研究

2024-03-22吴科建韩雪川陈文卓曹宏伟吴杰

吴科建 韩雪川 陈文卓 曹宏伟 吴杰

(深南电路股份有限公司,广东 深圳 518117)

0 引言

随着印制电路板(printed circuit board,PCB)向高频高速、高密度、多功能方向发展[1-3],高多层PCB 在通信、数据中心、IC 测试等领域的应用逐渐增加。压合是高多层PCB 加工过程的关键制程之一,其中板厚均匀性和填胶是压合过程中需管控的重点,将影响背钻、阻抗和可靠性,一直是业内需要解决的难点。

压合制程的影响因素很多,包括工程设计、制程参数、材料特性、设备工装等。韦延平等[4]研究了工艺边设计和铺假铜等优化措施改善厚铜压合板的厚度均匀性;陈显任等[5]测试了不同排板结构设计对板厚均匀性和背钻残根(Stub)的影响,发现PacoPads(一种专用纸基缓冲垫)和硅胶垫可以改善板厚均匀性;韩雪川等[3]研究了压合参数和叠板结构对高多层PCB 板厚均匀性的影响,发现PacoPads 叠板有助于改善压合板厚均匀性问题。在覆铜板(copper clad laminate,CCL)和PCB 压合加工过程中,在压机每个开口的上下两面放置缓冲材料可缓冲温度,即延缓加热板热量传导到压合板的速度,尽量缩小开口内层间温度的差异,还可缓冲压力,即缓冲加压过程对压合板的冲击力和分散托板与镜面钢板间的应力集中[6-7]。

本文主要研究压合缓冲材料的缓冲性能,以及不同缓冲材料叠板对压合制程的影响,如板厚均匀性、涨缩比例、可靠性和填胶等,为同行改善压合制程问题提供参考。

1 缓冲材料缓冲量测试

1.1 测试仪器和测试方法

1.1.1 测试仪器

活全实验压机、千分尺。

1.1.2 测试方法

(1)用千分尺分别测量每张缓冲材料的厚度,然后将缓冲材料裁成50 mm×100 mm大小。

(2)在钢板上将多张缓冲材料堆叠成两叠,中间放入铅条,使缓冲材料堆叠高度与铅条厚度相当。

(3)放入压机进行升温和加压测试(温度170 ℃、压力3 MPa、时间10 min),压合完成后取出铅条,测量铅条厚度,计算缓冲量,公式如下:

式中:l为缓冲量;H0为初始铅条厚度;H为压合后铅条厚度。

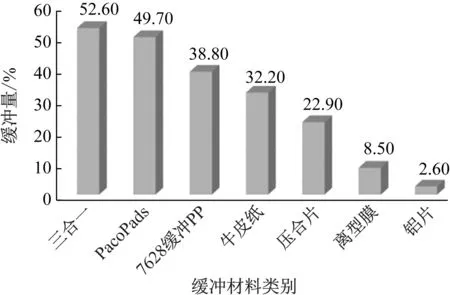

1.2 缓冲量测试结果

分别测试了多种缓冲材料的缓冲量,测试结果如表1和图1所示。从测试结果可以看出,三合一的缓冲量最大为52.6%,铝片的缓冲量最小为2.6%,其中,三合一、PacoPads、半固化片(prepreg,PP)的缓冲量大于常规牛皮纸的,压合片(一种缓冲垫)、离型膜、铝片的缓冲量小于牛皮纸的。缓冲材料的缓冲覆形,有助于均衡压合板压合过程中的压力,使树脂流胶填充线路图形填胶区,避免出现缺胶空洞。由于PCB设计多样,不同产品图形填充区域各有差异,需选择不同的缓冲材料进行实验,进而选出合适的缓冲方式进行压合叠板。

图1 缓冲材料缓冲量

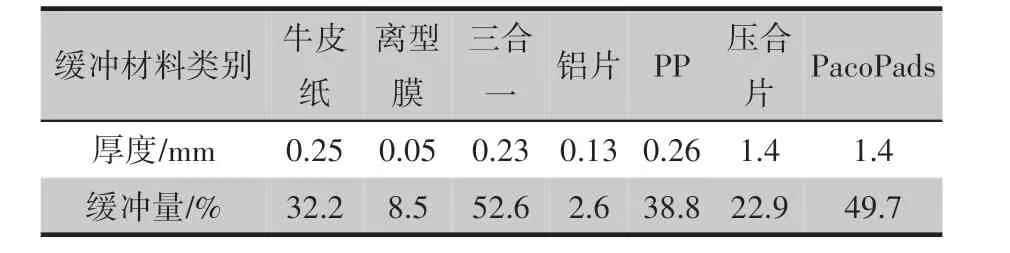

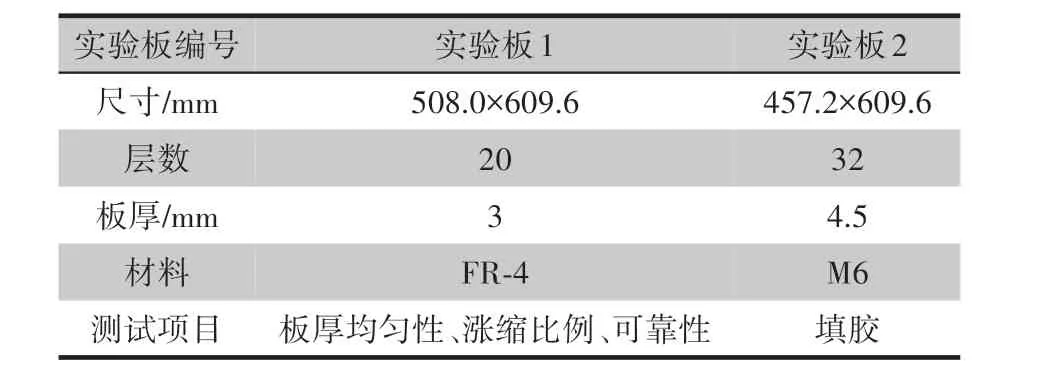

表1 缓冲材料缓冲量

2 缓冲材料压合叠板测试

2.1 实验板设计和压合叠板结构

2.1.1 实验板设计

为了研究不同缓冲材料对压合制程的影响,分别设计2个实验板。实验板1用于测试不同缓冲材料叠板压合的板厚均匀性、涨缩比例、可靠性等,实验板2用于测试不同缓冲材料叠板压合的填胶能力。实验板关键参数见表2,叠层如图2所示。

图2 实验板叠层图

表2 实验板参数信息

2.1.2 缓冲材料压合叠板结构

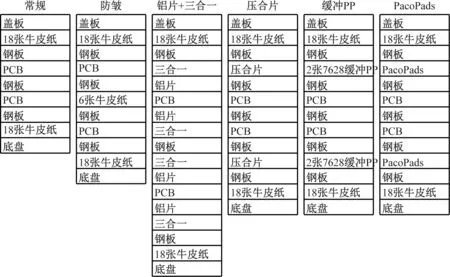

选择不同缓冲材料,设计以下多种压合叠板结构,如图3所示。

图3 不同缓冲材料叠板结构

常规叠板结构叠层上下只用牛皮纸;防皱叠板在叠层中间增加牛皮纸,改善填胶和防止铜皮起皱;铝片+三合一叠板,2 种材料搭配使用,贴合板面放置;压合片、缓冲PP、PacoPads 叠板,与待压压合板之间以镜面钢板隔离。

2.2 不同缓冲材料叠板结构压合料温

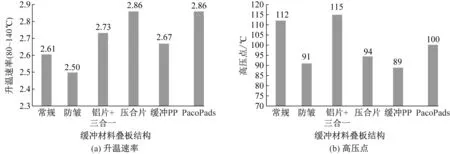

压合叠板时,在叠层中第一块板面上接热电偶测温线,收集压合过程中料温数据。不同叠板结构,其升温速率和上压点均不同。其中,铝片+三合一、压合片、PacoPads 缓冲材料叠板,在树脂熔融温度区间(80~140 ℃),其升温速率比常规叠板的增大,防皱叠板的升温速率比常规叠板的低,而缓冲PP 叠板的升温速率与常规叠板的接近;铝片+三合一叠板的上高压点温度与常规叠板的接近,防皱、压合片、缓冲PP、PacoPads 的上高压点温度提前,如图4所示。

图4 不同缓冲材料叠板结构压合温升和高压点

2.3 不同缓冲材料叠板结构压合测试结果

2.3.1 板厚均匀性

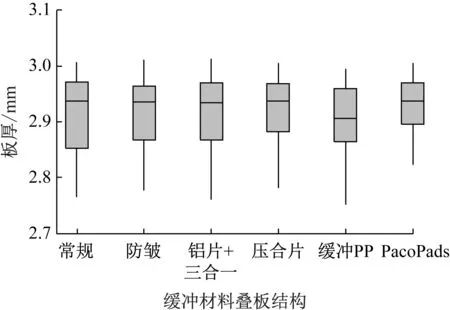

实验板1 压合卸板后,用板厚量测仪测试板厚数据,每块板测量120 个数据,计算板厚极差和绘制板厚分布图,如图5 所示。从结果可以看出,缓冲材料PacoPads 叠板的板厚波动最小、板厚分布均匀性最好,与常规叠板对比,3 mm 板厚的高多层板,其板厚极差由0.25 mm 内改善到 0.2 mm 内;防皱、铝片+三合一、压合片、缓冲PP 等叠板结构,其板厚极差与常规叠板结构的差异不大。PacoPads 缓冲叠板有利于改善压合板的板厚均匀性。

图5 不同缓冲材料叠板压合板厚

2.3.2 涨缩比例

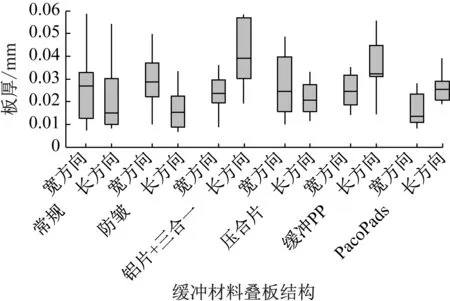

实验板1 压合卸板后,用三次元测量涨缩比例,然后计算实际尺寸与设计尺寸的差值。不同缓冲材料叠板结构的结果对比如图6 所示。常规叠板结构的涨缩为0.01~0.06 mm,PacoPads 叠板的涨缩为0.01~0.04 mm,PacoPads 的涨缩相对最小,其他缓冲材料叠板结构的涨缩与常规叠板结构的没有明显差异。结果表明,使用PacoPads 缓冲叠板有助于控制压合板的涨缩比例,可以用于高对位要求产品的生产加工。

图6 不同缓冲材料压合叠板涨缩比例

2.3.3 可靠性

实验板1加工完成后,经过5次无铅回流焊测试,然后取切片确认有无分层爆板。该实验板为某客户产品板,1 mm 节距球栅阵列(ball grid array,BGA),无铜区为不规则区域,常规叠板方式及其他不同缓冲材料叠板,均未出现分层爆板现象,如图7所示,均为合格。

图7 可靠性测试切片

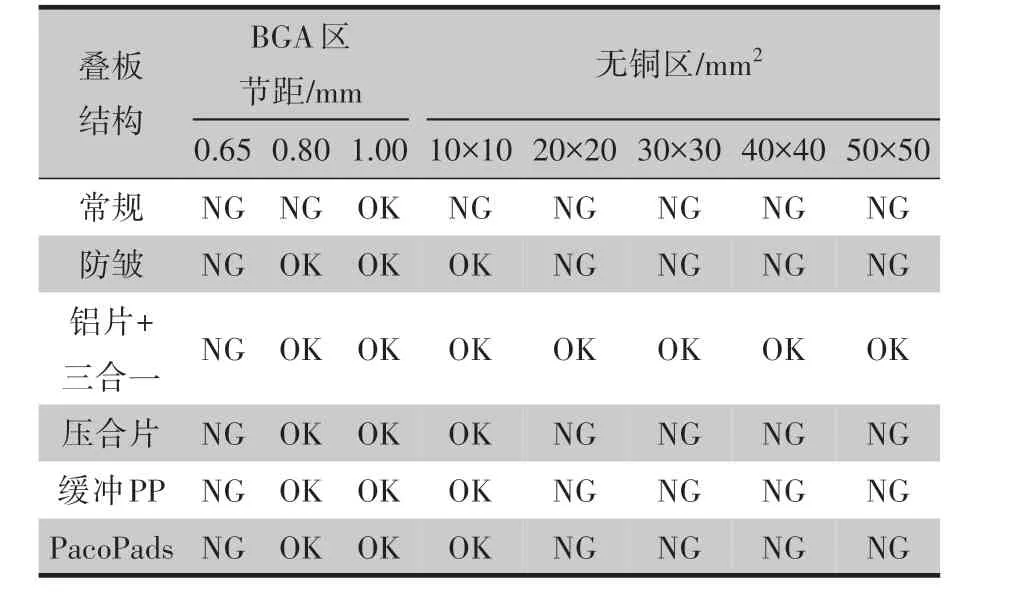

2.3.4 填胶

制作填胶实验板2,测试不同缓冲材料压合叠板的填胶能力,测试结果见表3。与常规叠板结构相比,叠板结构中增加缓冲材料后,填胶能力增强,其中,铝片+三合一叠板结构的填胶能力最优。这可能是由于其他几种叠板结构,缓冲材料与压合板之间隔着镜面钢板,钢板的硬度大,在高压条件下覆形能力有限;而铝片+三合一叠板结构是贴近压合板的,从前面缓冲量的测试结果可以看出,三合一的缓冲量大,在铜皮区和无铜区的缓冲覆形能力强。由于要兼顾板面平整度,搭配铝片一起使用,铝的导热系数[237 W/(m·K)]比钢板的[18 W/(m·K)]大得多,有助于改善板面的温度均匀性。

表3 不同缓冲材料叠板填胶能力

3 结论

本文主要研究缓冲材料的缓冲量,以及不同缓冲材料压合叠板的压合制程能力表现,具体得出以下结论:

(1)常用缓冲材料的缓冲量,三合一>PacoPads>7628 缓冲PP>牛皮纸>压合片>离型膜>铝片。

(2)不同缓冲材料压合叠板测试,在板厚均匀性、涨缩比例方面,PacoPads 的控制最好;在填胶方面,铝片+三合一表现最优;可靠性方面均可以。

在PCB 压合制程中应用缓冲材料,主要是缓冲压合过程中的温度和压力。缓冲温度,除了影响Z向的升温外,还会影响XY平面的温度分布;缓冲压力,缓冲材料的压缩覆形使高低压区域压力均衡。在选择缓冲材料时,如果要解决缺胶的问题,则选用填胶能力好的缓冲材料,如铝片+三合一;如果要解决板厚均匀性问题,PacoPads 是不错的选择。

压合的影响因素较多,缓冲材料只是其中一个影响因子。在解决压合制程相关问题时,还需要综合考虑参数和设计,尽量用最优的参数来加工产品,保证产品质量合格。