轮胎/路表间水膜受力和排出特征及其受刻槽参数的影响分析

2024-03-22孙振浩陈俊

孙振浩,陈俊

(1.山东省交通规划设计院集团有限公司,山东 济南 250101;2.河海大学 土木与交通学院,江苏 南京 210098)

0 引言

近年来,随着中国交通运输行业迅猛发展,道路交通量日益增大,交通事故也逐渐增多,尤其是雨季湿滑公路上交通事故居高不下[1-5]。究其原因,汽车轮胎与公路表面间的水膜,对高速滚动的轮胎具有动水升力,降低了胎/路附着系数[6-10]。在此背景下,准确把握湿滑条件下轮胎-水膜-路表相互作用机制,提出雨天提升胎/路附着能力的技术措施是近年来道路工作者研究的热点。

围绕车辆移动时轮胎与路表水膜相互作用,董斌等[11]构建了195/60 R14 型轮胎有限元模型,并利用Ansys 仿真软件,分析了路表水膜厚度及轮胎花纹深度对轮胎所受动水升力的影响;黄晓明等[12]建立了175/10 R15 型轮胎三维充气有限元模型,采用Abaqus 分析了动水升力与水膜厚度的关系;Jeong等[13]基于LS-DYNA 模拟,研究了轮胎作用下厚度小于5 mm 的水膜流动痕迹和力学特性;Cheng 等[14]研究了行车速度对轮胎与路面之间接触系数的影响,并推导了临界滑水速度计算公式;刘修宇等[15]在沥青路表真实纹理下,分析了轮胎内压和花纹构造对雨天行车安全的影响。总结上述研究现状,轮胎-水膜-路表相互作用的已有研究,主要集中在水膜厚度、轮胎构造等对轮胎动水升力和临界滑水速度的影响,而路表状态尤其是水泥路表刻槽参数、方向等对动水升力的影响并不明确,导致目前难以从路表刻槽角度,提出减缓雨季交通事故的技术措施。

本文基于SolidWorks 和Ansys WorkBench 仿真平台,构建轮胎-水膜-光滑/刻槽路表的三维模型,依据CFD 控制方程和流固耦合理论,模拟轮胎滚动时胎面受水膜的动态冲击作用,分析行车速度、水膜厚度、刻槽深度、间距及方向等对轮胎所受动水升力的影响规律,提出降低轮胎动水升力的路表合理刻槽参数。

1 轮胎-水膜-路表有限元模型建立

1.1 轮胎基本参数的确定

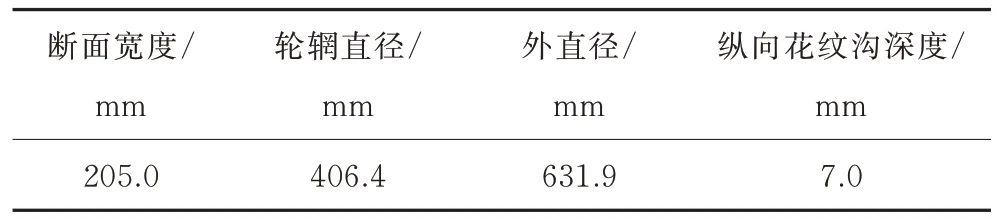

利用SolidWorks 软件,建立小轿车常用的205/55 R16 91V 子午线轮胎模型,模型尺寸如表1 所示。由于胎面细小的横向花纹沟主要用于提升轮胎抓地力、降低胎/路噪声,排水作用弱于纵向沟槽,同时考虑到横向沟纹因尺寸较小,大幅降低了后续模拟效率,因此本文所建轮胎模型不考虑横向花纹沟,仅包括胎面、胎侧、胎肩、轮辋和纵向花纹沟等结构,如图1 所示。本文将轮胎接地形状简化为矩形,根据轮胎接地面积与轮胎变形量之间的关系[16],算得轮胎有限元模型在3 900 N 荷载作用下的接地面积为378.57 cm2。

图1 子午线轮胎结构Figure 1 Structure of radial tire

表1 轮胎模型参数Table 1 Parameters of tire model

1.2 三维有限元模型的建立

在Ansys WorkBench 仿真平台导入所建立的轮胎模型,将其作用于路面实体之上,在路表之上构建尺寸为400 mm×600 mm 的水膜层区域,并在水膜区域上方定义厚度为20 mm 的散射空间,用于模拟水流的飞溅。由此建立的轮胎-水膜-路表三维模型如图2(a)所示,其中整个流体域分为水膜层和空气层,模型底部条纹是轮胎与路表接触后的纵向花纹构造内的流体域。利用Ansys WorkBench 中的Mesh 板块进行网格划分,将模型切分成若干四面体网格进行仿真模拟,轮胎与流体域的网格模型如图2(b)所示。

图2 轮胎-水膜-路表三维模型Figure 2 3D model of tire-water film-road surface

在图2(a)中,水膜层区域在模拟开始前无水,模拟时将水以一定速度从入口进入(模拟水冲击轮胎胎面,相当于高速移动轮胎作用于水膜),水膜区域的上表面及后侧面为水的压力出口,轮胎-水膜-路表三维模型的侧面为无滑移壁面,流体域底面为与流体同速度同方向的滑动壁面。在上述模拟中,选择VOF 计算模型,利用PISO 算法进行求解,并将流体域底面设置为与流体同速度同方向的滑动壁面。

1.3 有限元模型正确性验证

对表1 所列参数的轮胎,采用基于NASA“轮胎滑水”理论的经验公式[17],如式(1),计算得到在水膜厚度7 mm、轮胎所受荷载3 900 N(390 kg)、轮胎充气内压255 kPa 时,轮胎的临界滑水速度为113.5 km/h,即轮胎速度为113.5 km/h 时,此时轮胎与路表即将分离。

式中:V为轮胎滑水临界速度(km/h),V=6.36P[18];P为轮胎充气内压(kPa);V*为轮胎滑水速度经验值;D为轮胎胎面花纹构造深度(mm);T为轮胎横截面宽度(mm);W为水膜厚度(mm)。

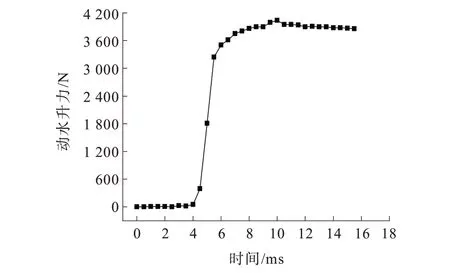

根据上述临界滑水速度,对图2 所建轮胎-水膜-路表模型中水膜区域设置115 km/h 的进水速度,模拟得到不同时刻下轮胎所受竖向动水升力如图3 所示。

图3 行车速度为115 km/h 时的动水升力Figure 3 Hydrodynamic lift at driving speed of 115 km/h

由图3 可见:在5 ms 之前由于轮胎未与水接触,此时轮胎未受到动水升力;在5 ms 左右,水膜区域的水开始与轮胎接触,轮胎所受动水升力快速增大到4 000 N 左右;5 ms 之后,由于胎面与水膜冲击稳定,此时动水升力保持在4 000 N 左右。即轮胎以115 km/h 速度作用在7 mm 厚度水膜上,将受到4 000 N左右的动水升力,考虑到轮胎所受荷载为3 900 N,此时已经发生滑水。这与经验公式计算结果比较接近,说明本文有限元模拟的正确性。

2 光滑路表对水膜受力和流动的影响

2.1 轮胎周围流场及动水压强分析

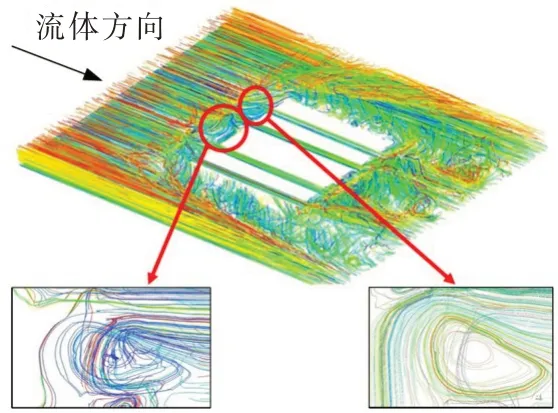

水膜厚度8 mm,轮胎速度120 km/h 时,采用Ansys 有限元模拟水膜冲击胎面,采用后处理软件CFD-Post 跟踪水膜区域内水流运动轨迹,图4 为移动轮胎与水膜冲击后的水流流线分布。

图4 水流流线分布Figure 4 Distribution of water flow

由图4 可以看出:在轮胎迎水胎面前方,水流成规则的“直线”形垂直作用于胎面,而与胎面接触的水膜,部分呈现漩涡状分布;轮胎与路面接触部分的胎面4 条纵向沟槽内,有明显的水分流动,表明其具有排水作用;在两侧胎壁和背水面,水流有明显的喷射与飞溅。

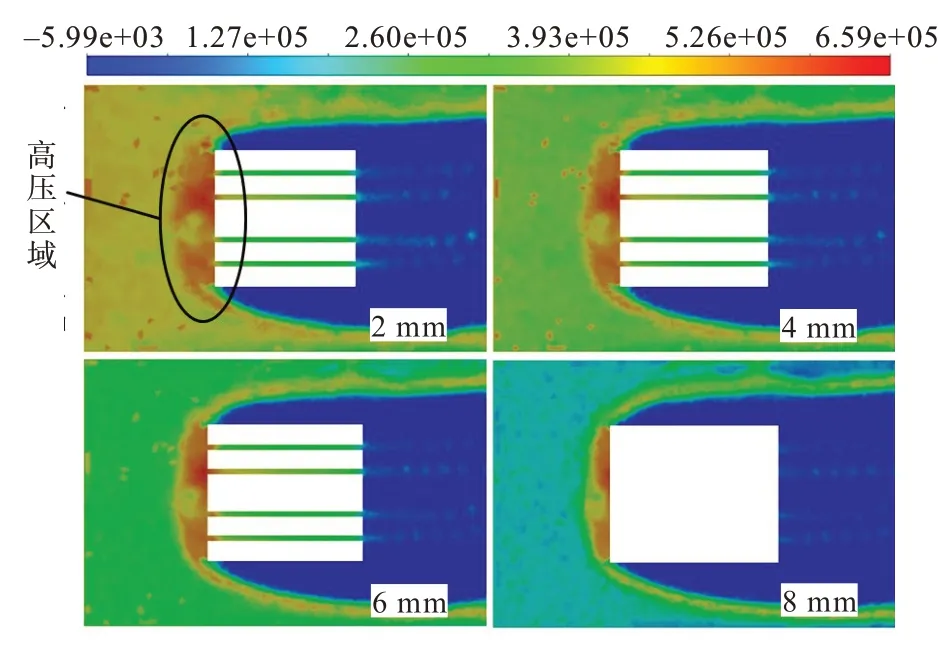

图5 为轮胎以120 km/h 速度行驶在8 mm 厚度水膜中,在2 mm、4 mm、6 mm 和8 mm 高度处水平截取的竖向动水压强分布图。

图5 不同高度的水膜层动水压强(单位:Pa)Figure 5 Hydrodynamic pressure of water film at different heights(unit:Pa)

由图5 可以看出:动水压强整体分布与图4 流线分布类似,呈“”分布,表现为轮胎迎水胎面前端的压强显著高于其他部位的动水压强;高动水压强分布范围排序为深度2 mm>4 mm>6 mm>8 mm,表明在一定厚度水膜内部,移动轮胎对越深处水膜的压力越大,亦即轮胎受到的竖向动水升力压强,在越深处越大。

2.2 行车速度和水膜厚度对动水升力的影响

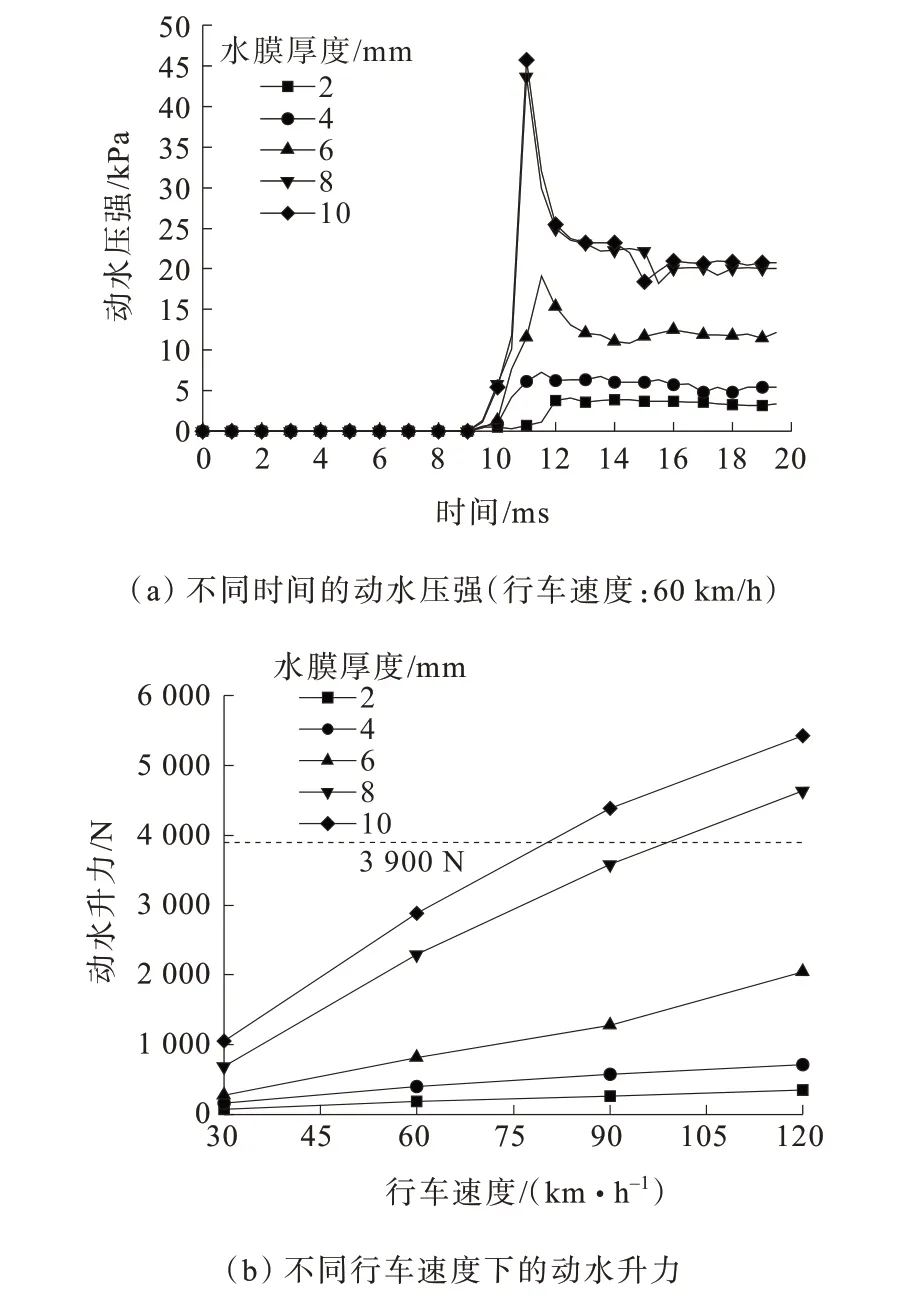

图6(a)为车辆以60 km/h 的速度行驶在水膜上轮胎所受压强随时间的变化曲线。图6(b)为行车速度 分 别 为30 km/h、60 km/h、90 km/h 和120 km/h时,不同厚度水膜对3 900 N 竖向荷载轮胎的竖向动水升力。

图6 不同水膜厚度下的动水压强和动水升力Figure 6 Hydrodynamic pressure and hydrodynamic lift with different water film thickness

由图6(a)可以看出:当水膜未与胎面接触时(10 ms 以内),胎面没有动水压强作用;当10 ms 时水膜冲击胎面时,冲击作用产生的动水压强快速增长,水膜厚度越大,动水压强的增长幅度越高;急速增长后,动水压强快速下降并保持整体稳定,水膜越厚,其下降幅度越大,尽管如此,厚水膜的动水压强仍然高于薄水膜的动水压强。

从图6(b)可以明显看出:① 在同一水膜厚度下,随着车速增加,轮胎受到的动水升力不断增加;且随着水膜的增厚,车速对动水升力影响幅度越来越大。可见,厚水膜、高车速将引起高动水升力,是诱发轮胎滑水的重要因素;② 对于竖向荷载为3 900 N 的轮胎,当行驶在积水8 mm 路面时,为了避免滑水风险,车速应当低于100 km/h,当行驶在积水10 mm 路面时,车速以低于80 km/h 为宜。

3 刻槽宽度及间距对轮胎所受动水升力的影响

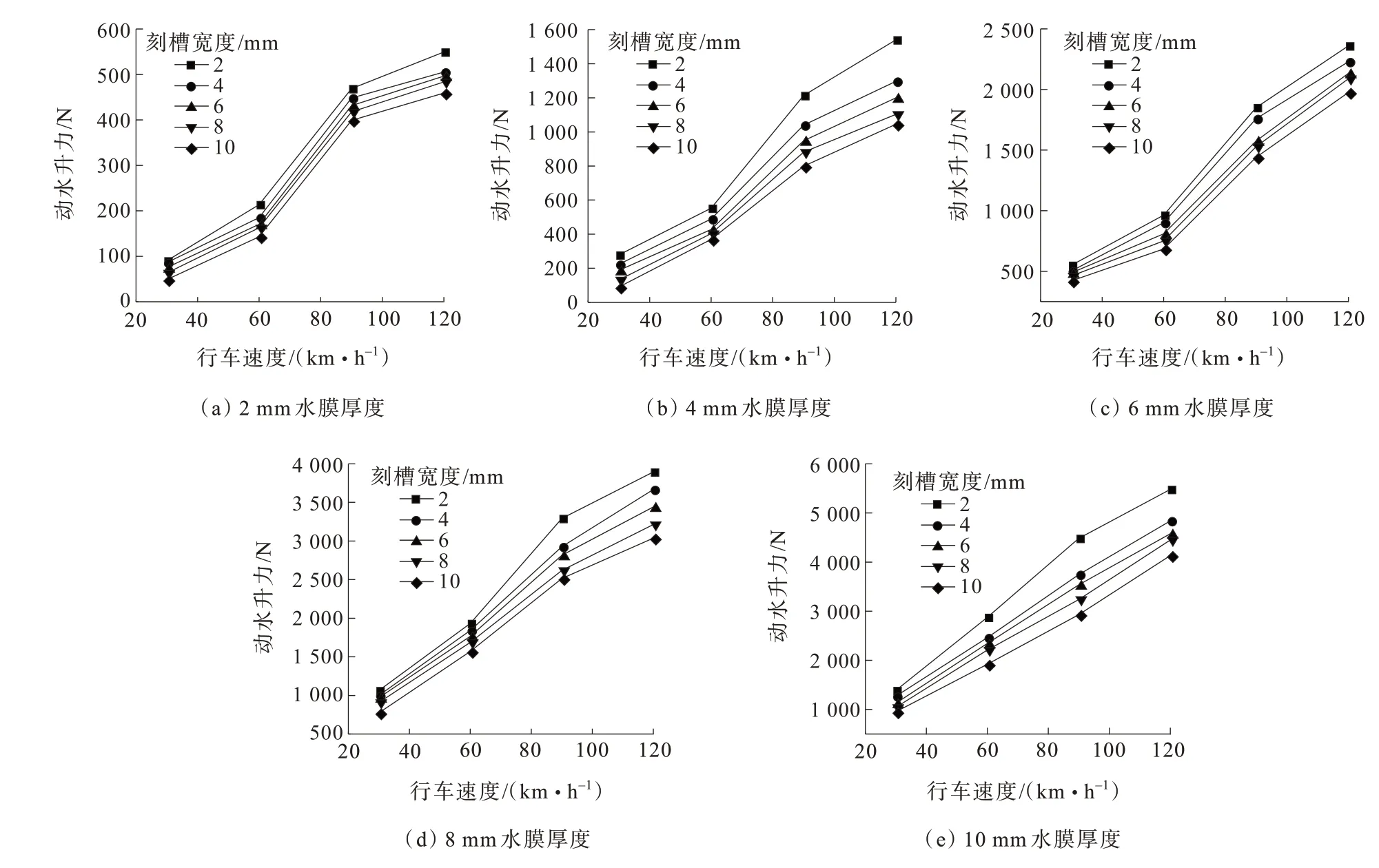

参考中国的现行规范以及国内外路面刻槽参数[19-21],本文在刻槽宽度2~10 mm、刻槽间距10~25 mm 之间,拟定9 组具有排水能力的路面刻槽,选用四面体网格进行网格划分并分别进行胎-水动力模拟。在刻槽深度2 mm 且刻槽间距20 mm 条件下,分别取刻槽宽度为2 mm、4 mm、6 mm、8 mm、10 mm;在刻槽深度2 mm 且刻槽宽度4 mm 条件下,分别取刻槽间距为10 mm、15 mm、20 mm 和25 mm。图7 为槽深2 mm,刻槽间距20 mm 条件下,不同刻槽宽度、水膜厚度和轮胎速度下轮胎所受竖向动水升力。

图7 刻槽宽度对动水升力影响Figure 7 Effect of groove width on hydrodynamic lift

由图7 可知:在水膜厚度、刻槽宽度一定时,随着车速的提高,胎面动水升力逐渐增大,这与无刻槽路表规律相同。在水膜厚度、轮胎速度一定时,路表刻槽的宽度越大,路表水膜对胎面的动水升力越小;动水升力随刻槽宽度降低而下降的幅度,随着水膜厚度的增大和行车速度的提高而增大。由此说明,增大刻槽的宽度可以有效降低动水升力,降低滑水风险,尤其在水膜较厚、车速较快的路段,刻槽宽度对动水升力的影响效果更加明显。

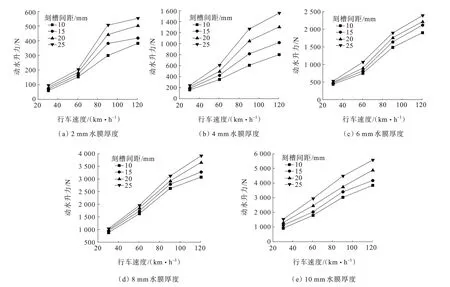

图8 为刻槽间距10 mm、15 mm、20 mm、25 mm时,不同水膜厚度、行车速度下胎面所受动水升力。

图8 刻槽间距对动水升力影响Figure 8 Effect of groove spacing on hydrodynamic lift

由图8 可以看出:当水膜厚度、行车速度一定时,随着路表刻槽间距的减小,胎面所受动水升力逐渐降低,且这种降低幅度在车速较快时要比车速较慢时更为明显。由此表明:降低刻槽间距是降低车速较快路段轮胎滑水风险的有效手段。

4 刻槽方向对水膜受力和流动的影响

4.1 刻槽方向对路面排水性能的影响

图9 为车速60 km/h、水膜厚度6 mm、刻槽深度2 mm 条件下,不同刻槽方向的水膜单位时间内流出计算域(400 mm×600 mm×2 mm 的水膜层区域)的体积。

图9 不同刻槽方向的水膜质量流率Figure 9 Mass flow rate of water film in different groove directions

从图9 可以看出:在0~9 ms 之间,水膜从计算域进入,尚未与胎面接触,此阶段没有水流出计算域;在9 ms 时,水膜开始冲击胎面,水开始快速从计算域流出;此后随着时间的延长,水膜内动水压强逐渐稳定,水流量也趋于稳定。此外,对比横向与纵向刻槽路面可知:横向刻槽路面水膜流出量要略高于纵向刻槽路面,说明在相同条件下,横向刻槽比纵向刻槽更利于胎-水-路体系中水的排出。

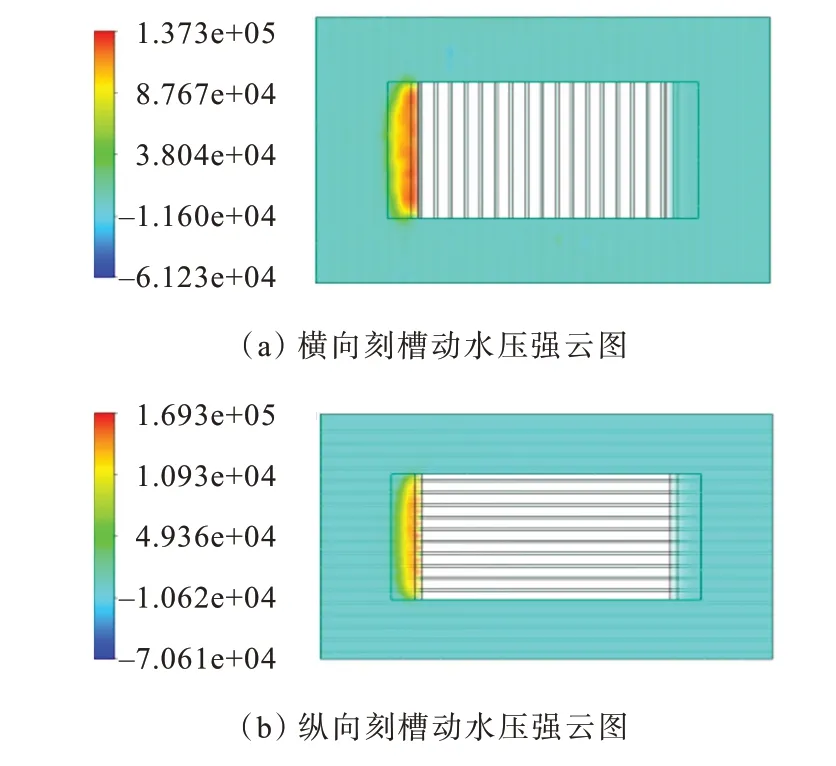

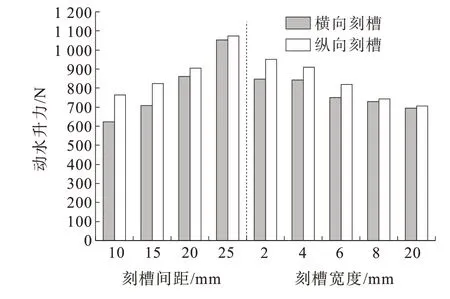

4.2 刻槽方向对动水升力的影响

图10、11 分别为车速60 km/h、水膜厚度6 mm、刻槽深度2 mm 条件下,不同刻槽方向的动水升力对比。可以看出:当刻槽深度、宽度、间距一定时,车辆行驶在纵向刻槽上所受的动水升力比横向刻槽略大。如果轮胎受到竖向荷载一定时,纵向刻槽产生的高动水升力更易产生轮胎滑水,因此,无论从快速排水的角度,还是降低动水升力的角度,路表采取横向刻槽方案要优于纵向刻槽。

图10 横向刻槽和纵向刻槽路表水膜受力云图(单位:Pa)Figure 10 Stress cloud of water film on road surface in transverse groove and longitudinal groove (unit:Pa)

图11 不同刻槽参数下动水升力对比Figure 11 Comparison of hydrodynamic lift with different groove parameters

5 结论

(1) 移动轮胎与水膜作用时,迎水胎面前端的压强显著高于其他部位的动水压强;当水膜厚度一定时,水膜越深处对胎面的竖向动水升力压强越大。

(2) 在同一水膜厚度下,随着车速增加,轮胎受到的动水升力不断增加;且随着水膜的增厚,车速对动水升力影响幅度越来越大。

(3) 路面刻槽宽度越小或刻槽间距越大,轮胎所受的动水升力越大,发生滑水的可能性越大;当刻槽深度、宽度、间距一定时,相比于纵向刻槽,横向刻槽路面对水膜的排出效率更高,水膜对轮胎的动水升力更小。