AS 法悬索桥锚靴及拉杆锚固可靠性研究

2024-03-22黄安明杨博陈龙谢俊陈鑫

黄安明,杨博,陈龙,谢俊*,陈鑫

(1.德阳天元重工股份有限公司,四川 德阳 618000;2.中交第二公路工程局有限公司,陕西 西安 710000;3.西南交通大学 土木工程学院,四川 成都 610031)

0 引言

空中纺线法(AS 法)是悬索桥主缆施工的主要方法之一,是一种对于超大跨径悬索桥更经济、更高效,也更能适应特殊地形悬索桥建设需要的施工方法[1],目前在国外仍被广泛使用,而中国悬索桥的主缆架设都采用预制平行索股法(PPWS 法)施工[2]。锚靴是AS 法架设主缆悬索桥的特有构件[3],其结构以及锚靴内钢丝排布如图1、2 所示。地锚式悬索桥锚碇中的锚固系统,负责传递主缆索股拉力,是整个锚碇乃至桥梁一个关键的承载部位[4-8]。

图1 锚靴、拉杆构造(单位:mm)Figure 1 Structures of strand shoe and pull rod(unit:mm)

图2 锚靴及钢丝排布(单位:mm)Figure 2 Configuration of strand shoe and wires(unit:mm)

主缆钢丝缆力通过锚靴传递给拉杆,钢丝绕过曲率半径很小的锚靴时,因钢丝的局部弯曲和不同伸缩会产生二次应力[9-12],同时锚靴承受主缆钢丝转向弯曲向心压力。PPWS 法悬索桥缆索设计中通过设定比较大的安全系数(通常2.2~2.7)确保主缆的安全性,而不考虑缆索二次应力的影响[13-19],AS 法架设主缆悬索桥锚靴与主缆钢丝相互作用后,锚靴的承载能力及钢丝是否保持完好,必须通过理论和试验研究予以验证。锚靴在不伤及钢丝的前提下将索股力传递给锚固系统,拉杆是连接锚靴和锚固垫板的构件,承受来自锚靴的拉应力。锚靴与主缆连接端从构造上存在上下左右移动的可能。连接锚靴的另一端锚固垫板构造固定在锚体混凝土前锚面上,位置固定不可动。在锚靴可动而锚固垫板不可动的构造中,只能通过拉杆产生偏转角度来适应。必须研究拉杆产生偏转后的应力状态,以便评估拉杆的承载能力及为安装精度提出具体的要求。本文以阳宝山特大桥索股及锚靴构造为研究对象,采用理论分析与模型试验研究相结合,对上述关键问题进行深入研究。

1 试验研究方案

1.1 模型设计

本试验重点模拟索股与锚靴的结构特征及二者间的实际接触受力关系,并以此进行模型设计。AS法成型索股通过锚靴构造逐根锚固在索桥两侧,索股经锚靴缠绕固定后在索鞍内汇集,虽然主缆钢丝为柔性体,但是当它绕过曲率半径很小的锚靴和索鞍时也会产生弯曲应力,此外还应考虑架设长度的误差及本身构造因素导致的钢丝之间应力不均匀现象。基于上述认知,试验用的主缆钢丝与实桥完全一致,模拟AS 法架设成型索股,按照产品锚靴半径预制成型,让每根钢丝拥有不同的预制弯曲半径,尽量减少应力不均匀现象。模型整体布置情况如图3所示,试验现场照片见图4。试验索股由160 根直径φ5.35 mm、抗拉强度1 860 MPa 的镀锌高强度钢丝组成,经锚靴对合后共计320 丝,与实桥索股丝数完全相同。在自平衡式钢结构试验台座上安装试验鞍座、锚固垫板和工装拉杆,试验索股入鞍后预制弯曲段与产品锚靴进行装配,实桥为保证锚固拉杆不产生偏心受力,锚固拉杆与锚垫板之间设计为球面垫圈,初装配阶段,由于索股上没有张力,为防止拉杆在锚靴自重作用下发生偏转,需拧紧锚固垫板前表面设置的平面垫圈和临时定位螺母,索股张拉端采用锚杯与锚固螺母连接固定。试验索股线形通过在试验鞍座入鞍口两侧装配散索套进行控制。

图3 锚靴、拉杆验证性试验方案图(单位:mm)Figure 3 Test scheme for strand shoe and pull rod verification(unit:mm)

图4 试验现场照片Figure 4 Photos of testing site

1.2 测试方法

为了验证锚靴与主缆钢丝相互作用后,构件及钢丝的承载能力以及明确锚靴、拉杆构造装配的精度要求及结构可靠性。主要的测试内容包括:各工况索股拉力、锚靴以及拉杆应力值。

通过在试验索股的张拉端布置量程为2 000 kN的穿心式压力传感器,对张拉过程的索股拉力进行精确测试。为确保索股力轴向与压力传感器测试面垂直,在4 个索股锚固端均配套设置了具有自定心调整功能的球面垫圈副。

在拉杆上布设应变片,用于测量整个张拉过程中拉杆的应力状态。应变片布置图见图5,在每根拉杆距离连接螺纹最近的位置选择3 个截面,分别在各截面的0°、90°、180°和270°位置粘贴应变花,即每个截面共计4 个应力测点。各测点分别连接到应变箱上信号正常的通道,应变箱实际测点布置为:截面1-1到截面6-6 对应测点1~24。

图5 应变片测点布置图Figure 5 Arrangement of strain gauge measuring points

1.3 工况设置

为了对锚靴及拉杆装配进行全面验证,探究拉杆安装精度要求和控制方法,共设置4 种试验工况,分别是:拉杆无偏转状态、拉杆相对于锚固垫板在水平向、竖直向和45°向偏转0.5°。拉杆无偏转状态通过安装保证,模型装配及加载过程中尽量减少附加弯矩的产生,通过锚固拉杆与锚垫板之间的球面垫圈实现锚固拉杆与轴力的共线,其余3 种拉杆偏转的工况在本试验中采取在锚垫板后添加0.5°斜垫圈的方案实现,试验用斜垫圈如图6 所示,为了准确控制3种偏转工况,在斜垫圈的0.5°斜度位置标注字母A。

图6 试验用0.5°斜垫圈Figure 6 Experimental beveled washer with 0.5° angle

1.4 加载及试验步骤

试验索股张拉力按照要求,需达到设计值6 150 kN,用于锚靴、拉杆构造锚固的4 根拉杆每根的拉力需达到1 537.5 kN,为避免拉力不平衡,采取同步张拉的方式。典型试验步骤如下:① 按照试验方案及工况要求组装试验模型;② 松开临时定位螺母,采用4 个2 000 kN 千斤顶对索股锚固段同时加载,首次张拉4 根锚固拉杆至设计值1 537.5 kN 的50%,即768.75 kN,确保4 根索股受力均匀;③ 按照每级递增10%试验值的荷载步,张拉锚固拉杆达到最终试验值1 537.5 kN。

每级张拉到位后,检测各部位的情况,确定无异常后再加载,每级持荷时间不少于10 min。完成张拉后检测各部位是否有损害,以保证试验参数的可靠性。当荷载达到6 150 kN 后,测量拉杆上各测点应力,千斤顶卸载后检查拉杆有无变形,螺母是否转动自如,是否存在螺纹脱扣现象。

之后通过调节斜垫圈的摆放位置,使得拉杆相对于锚垫板分别在水平、竖直以及45°方向上产生0.5°的偏转,重复以上试验步骤。

试验终止条件:① 拉杆总张力达到设计值6 150 kN;② 拉杆、锚靴出现异常变位。

2 校核要求

阳宝山锚靴拉杆螺纹规格为MJ 135×6,无缩腰设计,材料采用40CrNiMoA 轧制圆钢,调质后屈服强度σs=835 MPa[20],设计安全系数ns=2.5,校核要求拉伸正应力σ不超过[σ]=σs/ns=334 MPa。

拉杆无偏转受力状态下,拉杆强度按照式(1)校核:

式中:Fc为拉杆上承受的拉力;A为应变测试截面的横截面积;d为应变测试截面的直径;[σ]为容许拉应力。

设计荷载6 150 kN 作用下,单根拉杆拉伸正应力理论计算值σ=214.8 MPa。

拉杆偏置θ=0.5°状态下,受力分析如图7 所示。

图7 拉杆受力分析图Figure 7 Force analysis of pull rod

叠加弯曲应力后的强度校核公式为[21]:

式中:L为拉杆受弯力臂,约1 050 mm;W为抗弯截面系数,圆形截面W=πd3/32。

设计荷载6 150 kN 作用下,单根拉杆拉伸正应力理论计算值σ=331.5 MPa,可以看出偏置θ=0.5°已经是设计允许偏转误差的极限。

3 各工况下试验结果及分析

3.1 拉杆无偏转状态

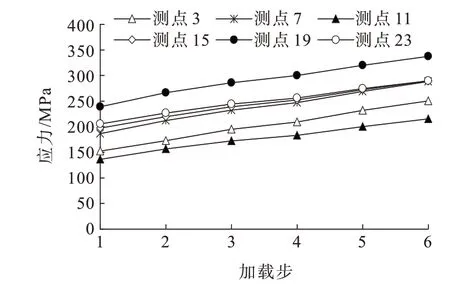

拉杆无偏转状态即为正常设计状态,在正确安装各构件的前提下可以认为拉杆为0°偏转角的无误差状态。按照图3 装配各件,试验加载步见表1,加载过程中无异响,经检查各部件无异常变形和破坏。索股力经6 级加载达到6 168.85 kN,拉杆应力随加载步的变化曲线见图8,图示测点的应力值取自拉杆0°位置各应力测点。可以看到:拉杆应力随加载步各级加载呈现线性变化。卸载后拉杆无塑性变形,螺母转动自如,螺纹无脱扣现象。卸载后螺母旋松后拉杆螺纹状态见图9。

表1 工况1 加载步Table 1 Loading steps under condition 1

图8 拉杆应力随加载步变化曲线(工况1)Figure 8 Variation curve of pull rod stress over loading steps(condition 1)

图9 卸载后螺纹状态Figure 9 Thread after unloading

加载达到设计荷载时,拉杆应力的理论计算值为215.48 MPa,各测点应力测试结果如图10 所示。

图10 各测点应力测试结果(工况1)Figure 10 Stress test results of each measuring point(condition 1)

从图10 可以看到:拉杆各测点应力的最大、最小值分别为268.39 MPa 和173.15 MPa(弹性模量取2×105MPa),其余各测点应力相当,较为均衡地分布于理论计算值两侧,该工况拉杆应力的试验测试结果与理论计算结果一致。

3.2 拉杆水平向偏转0.5°

在锚垫板后添加0.5°斜垫圈,字母A 与锚垫板标记的水平向对齐,拉杆装配后相对于锚垫板在水平向即呈0.5°预偏。试验加载步如表2 所示,加载过程中无异响,经检查各部件无异常变形和破坏。合计索股力经6 级加载达到6 015.55 kN,拉杆应力随加载步的变化曲线见图11,图示测点的应力值取自拉杆90°位置各应力测点。可以看到:拉杆应力随加载步各级加载呈现线性变化。卸载后拉杆无塑性变形,螺母转动自如,螺纹无脱扣现象。

表2 工况2 加载步Table 2 Loading steps under condition 2

图11 拉杆应力随加载步变化曲线(工况2)Figure 11 Variation curve of pull rod stress over loading steps(condition 2)

拉杆水平向偏转0.5°后,当加载达到设计荷载时,拉杆应力理论计算最大值为324.25 MPa,最小值为96.03 MPa,应力峰值出现在受弯面测点,谷值则位于受弯面180°的对向测点。各测点应力测试结果如图12 所示。

图12 各测点应力测试结果(工况2)Figure 12 Stress test results of each measuring point(condition 2)

从图12 可以看到:同一截面4 个不同测点的曲线呈较为明显的峰谷交替,由于在试验过程中4 个张拉端加载不够均衡,张拉端1 和3 对应的拉杆应力值明显大于张拉端2和4对应的拉杆。拉杆各测点应力的最大值为320.61 MPa,位于测点7;最小值121.92 MPa,位于测点21,根据应变片测点布置图可知(图5),位于波峰的测点与波谷测点呈180°角分布,与理论分析结果一致。

3.3 拉杆竖直向偏转0.5°

旋转0.5°斜垫圈,令字母A 与锚垫板标记的竖直向对齐,拉杆装配后相对于锚垫板在竖直向即呈0.5°预偏。试验加载步如表3 所示,加载过程中无异响,经检查各部件无异常变形和破坏。合计索股力经6级加载达到6 221.53 kN,拉杆应力随加载步的变化曲线见图13,图示测点的应力值取自拉杆180°位置各应力测点。可以看到:拉杆应力随加载步各级加载呈现线性变化。卸载后拉杆无变形,螺母转动自如,螺纹无脱扣现象。

表3 工况3 加载步Table 3 Loading steps under condition 3

图13 拉杆应力随加载步变化曲线(工况3)Figure 13 Variation curve of pull rod stress over loading steps(condition 3)

拉杆竖直向偏转0.5°后,当加载达到设计荷载时,拉杆应力理论计算最大值为335.35 MPa,最小值为99.32 MPa,应力峰值出现在受弯面测点,谷值则位于受弯面180°的对向测点。各测点应力测试结果如图14 所示。

图14 各测点应力测试结果(工况3)Figure 14 Stress test results of each measuring point(condition 3)

从图14 可以看到:该工况试验时4 个张拉端各级加载均衡,曲线呈非常明显且规律的峰谷交替,拉杆各测点应力的最大值为337.47 MPa,位于测点19;最小值100.80 MPa,位于测点21,根据应变片测点布置图可知(图5),位于波峰的测点与波谷测点呈180°角分布,与理论分析结果一致。

3.4 拉杆45°向偏转0.5°

旋转0.5°斜垫圈,令字母A 与锚垫板标记45°向对齐,拉杆装配后相对于锚垫板在45°向即呈0.5°预偏。试验加载步如表4 所示,加载过程中无异响,经检查各部件无异常变形和破坏。合计索股力经6 级加载达到6 208.38 kN,拉杆应力随加载步的变化曲线见图15,图中测点的应力值取自拉杆90°位置各应力测点。可以看到:拉杆应力随加载步各级加载呈现线性变化。卸载后拉杆无变形,螺母转动自如,螺纹无脱扣现象。

表4 工况4 加载步Table 4 Loading steps under condition 4

图15 拉杆应力随加载步变化曲线(工况4)Figure 15 Variation curve of pull rod stress over loading steps(condition 4)

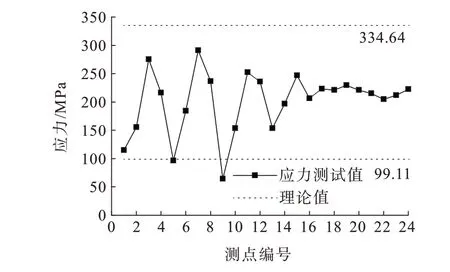

拉杆45°向偏转0.5°后,当加载达到设计荷载时,拉杆应力理论计算最大值为334.64 MPa,最小值为99.11 MPa,各测点应力测试结果如图16 所示。

图16 各测点应力测试结果(工况4)Figure 16 Stress test results of each measuring point(condition 4)

从图16 可以看到:峰值应力291.26 MPa,谷值应力64.20 MPa,由于在45°向没有布置测点,因此测试峰值应力比受弯面最大值应力略小,与理论分析结果一致。

4 结论

(1) 研究表明:自然状态、拉杆相对于锚固垫板在水平向、竖直向和45°向偏转0.5°共4 种工况下,加载到设计荷载6 150 kN 时,测点测试应力与理论计算结果相符;卸载后拉杆无塑性变形,螺母转动自如,螺纹无脱扣现象,试验各测点最大应力值满足2.5倍设计安全系数要求。

(2) 锚靴及拉杆构造连接可靠,装配性好,拉杆与锚垫板间采用球面垫圈结构可以保证拉杆在约1°范围内偏心可调,避免拉杆偏心受力。

(3) 索股力卸载后,锚靴承缆槽经检验无明显压痕,防护涂层完好。试验过程中,锚靴和钢丝都没有发生异常变形。

(4) 为保证锚靴及拉杆构造满足设计及使用要求,建议拉杆与索股轴向安装控制精度应保证在0.5°以内。拉杆偏转后表面最大应力的试验测量结果与理论计算值相吻合,只要产品制作合格,可以通过理论校核验证结构的强度。