水雾包裹式隧道降尘技术试验研究

2024-03-22王轶君王飞贾悦迪潘卫华贺星醇姚文辉

王轶君,王飞,贾悦迪,潘卫华,贺星醇,姚文辉

(1.中交第二公路工程局有限公司,陕西 西安 710065;2.长安大学,陕西 西安 710064)

0 引言

隧道爆破施工粉尘极大影响现场施工人员的健康与施工进度。如何快速有效降尘已成为当下相关学者研究的热点课题。

金龙哲等[1]采用现场试验方法研究了新型水炮泥对爆破降尘的影响;陈义刚等[2]依托峨汉高速公路大岩隧道研究了隧道雾化水幕降尘技术;王晓奎等[3]以花果山隧道为依托进行现场试验,得出变频射流风机可较好地抑制施工中的粉尘浓度;江俊杰[4]提出在开挖台车上部设置喷雾降尘装置,并依托米仓山隧道验证了该技术方案的降尘效果;张稳涛[5]提出压入式风机向洞内送风与轴流风机向外排气相结合的隧道降尘技术方案;谷莉薇[6]以郑家岭1 号隧道为例,建议采用湿式凿岩技术,且在爆破施工后及时对掌子面区域进行喷雾降尘;周伏虎等[7]基于长河坝隧道研究了V 字形水幕装置的降尘效果;王祥等[8]以独头通风、降尘站、洗车槽组成隧道联合降尘系统,通过岩山隧道验证了该方案的优越性;王树军[9]提出湿式凿岩与水幕联合降尘方案;陈志强[10]深入分析了隧道减尘、降尘、排尘、除尘与个体防护5 个方面;岳忠翔[11]将湿式凿岩、水雾与内燃机净化联合应用于半岩子隧道施工降尘技术中;张哲等[12]采用Fluent 软件模拟了不同喷雾装置的降尘效果;袁地镜[13]采用AnsysCFX软件对隧道内粉尘与有害气体的扩散规律进行了数值模拟研究;孙忠强[14]以辛庄隧道为例,联合采用水炮泥与汽水雾化系统进行降尘。

综上,目前关于隧道施工降尘问题,研究成果较多。然而,关于爆破后烟尘的扩散规律研究较少,且存在降尘方式稍显单一、降尘过程耗时较长的缺陷。

为此,本文依托云南轿顶隧道研究隧道爆破施工后烟尘气体的基本扩散规律;提出“风筒水雾包裹式”与“车载水雾包裹式”两种新型喷雾降尘技术方案;通过现场试验研究两种新型方案的降尘效果,以期为隧道施工降尘研究提供借鉴。

1 水雾包裹式降尘技术

1.1 风筒水雾包裹式降尘技术

风筒水雾包裹式降尘技术方案需结合隧道通风管道进行设置。对于压入式通风软管,需在原送风管出口处续接2 m 硬质风管,如图1 所示。雾化喷头定位装置的制作需依据硬质风管尺寸进行,利用细钢丝将雾化水喷射装置固定于硬质风筒的管口处,接入隧道内既有高压水,水压不小于2.0 MPa。为提高降尘效率,喷射装置宜布设在硬质风管2/3 高度处,喷雾环直径宜取硬风筒直径的1/3~1/2,如图2 所示。

图1 风筒水雾包裹式降尘方案示意图Figure 1 Dust reduction scheme of air duct water mist wrapped type

图2 硬质风管与雾化喷头(单位:cm)Figure 2 Rigid air duct and atomizing nozzle (unit:cm)

当采用硬质风管进行抽出式通风除尘时,可直接将喷射装置安设于掌子面通风管的管口处。

风筒水雾式除尘装置的基本原理:风筒内部通风气流首先将粉尘吹向掌子面,继而雾化水喷射装置将高压水雾喷向掌子面,在掌子面区域达到集中降尘效果。该技术方案可充分利用洞内原有通风设施与高压水系统,达到快速降尘效果。随着掌子面不断掘进,只需接长软风管便可重复使用。

1.2 车载水雾包裹式降尘技术

图3 为车载水雾包裹式降尘技术方案示意图。该方案由柴油发电机、水箱、多级增压泵、高压喷水装置、两台便携式轴流风机、主控装置6 部分组成。两台轴流风机实现全断面送风,将爆破粉尘集中吹向掌子面,喷雾设施在隧道横断面上形成一道水幕,达到在掌子面附近集中降尘的目的。

图3 车载水雾包裹式降尘方案示意图Figure 3 Dust reduction scheme of vehicle-mounted water mist wrapped type

轴流风机沿隧道轴向进行送风,主控装置控制风量大小与送风角度。柴油发电机为轴流风机与增压泵供电,高压喷头将水雾喷向隧道横断面方向,形成全断面降尘水幕。主控装置采用PLC,以其控制水管喷水量及喷射角度,通过现场调试达到最佳降尘效果。为了尽可能使得弧形水管所喷射出的水幕辐射于隧道全段面,水管平面宜与竖直平面存在一定倾角。通过现场试验,倾角取15°。

采用车载水雾包裹式降尘技术方案时,降尘车辆应预先驶入隧道内部,并停留在隧道内安全位置处。待爆破完成且掌子面安全后,即以倒退方式缓缓向掌子面方向推进,在距掌子面200 m 时(视烟尘情况而定)即开启喷雾系统,倒退至距掌子面30~50 m 时完成一次包裹式除尘操作。继而车辆缓缓向外行驶至初始喷水位置。依此类推,完成多个循环的降尘操作。

1.3 雾化水喷射装置的设置研究

雾化水喷射装置是风筒、车载水雾包裹式降尘系统的关键部位,其直接影响现场水雾的形成质量,继而影响隧道降尘效果。因此雾化水喷射装置的设置非常重要。

(1) 避免水中杂质

由于雾化喷头的孔径十分微小,水中杂质极可能会堵塞喷头,导致喷雾系统部分或全部失效。本研究在水泵入口处设置了过滤网,使得水在进入喷头前便已除去了大颗粒杂质,避免喷头被堵塞。

(2) 选取合理的喷头类型

在雾化方式上,考虑到旋转式雾化喷头具备结构简单、拆装方便、成本低廉、喷雾角度可调节、雾化效果好、雾滴分布均匀且不易堵塞的优点,试验中统一采用旋转式雾化喷头。从喷雾体形状上,考虑爆破施工后隧道内降尘范围大、粉尘浓度高的特点,试验时采用实心锥体喷头。

(3) 确定适宜的雾化压力

压力越大,雾化效果越好,降尘效率越高。经研究,1 MPa 水压的降尘效率约为30%,3 MPa 时为70%,5 MPa 时可达80%[15-16]。综合考虑多方影响因素,试验在高压水管端头额外接入增压泵,使喷雾系统的雾化压力最终达到3.5 MPa。

(4) 选取适当的喷头直径

当喷雾压力相同时,喷头直径不断增加,雾粒直径也随之增大,雾粒粒度分布范围也更广,在喷嘴直径为1.5 mm 时降尘效率达到最大值[17-19],试验中喷嘴直径取1.5 mm。

(5) 确定适宜的喷头数量

喷头数量偏少会导致雾化水量不足,致使喷雾力度偏低,降尘效果不佳。若喷头数量偏多则会致使雾化水颗粒重叠,且喷头平均水压减小,降低喷雾除尘效率。经现场反复调试,风筒方案喷头数量确定为20 枚,车载方案为38 枚。

2 现场试验测试方案

2.1 依托工程概述

研究依托工程为在建的云南串佛高速公路轿顶隧道,其为双洞单向单拱特长公路隧道,断面尺寸采用半圆拱形,净宽10.25 m,净高5.00 m。围岩基本为Ⅳ级,采用上下台阶钻爆法进行施工。斜井处布置4台132 kW 的轴流式风机,供左右线4 个掌子面进行压入式通风降尘。笔者于2019 年7 月29 日—8 月5 日,集中进行现场降尘试验,获取了相应的测试数据。

2.2 现场测试方案布置

考虑爆破施工后粉尘主要集中于掌子面后方200 m 范围内,且掌子面后50 m 范围内存在大量爆破石渣而无法靠近,故以道路中心线为基准,在距掌子面50 m 位置处设置第1 个测试点,2~5 测试点距掌子面的距离分别为70 m、100 m、125 m、150 m。鉴于掌子面处粉尘浓度最大,再次以测试点1 为基准,左右各偏3 m 确定1-1、1-2 测点,共计7 个测点,如图4所示。考虑粉尘对施工人员健康的影响,测试仪器主机的架设高度取1.5 m。

图4 现场测试点布置示意图(单位:m)Figure 4 Layout of site test points(unit:m)

2.3 现场试验方法

现场试验时,试验人员事先进入隧道内部并临时躲避于安全位置处,待爆破完成且掌子面安全后佩戴防毒面具,并在预先选定的测试位置处架设测试仪器,统一在爆破完成15 min 后进行测试。

对两种水雾包裹式装置的降尘效果进行现场试验时,均需分别获得隧道爆破后粉尘的初始分布规律,为降尘效果提供对比数据。

测试一组数据所需时间为5 min,此期间在0、2.5 min、5 min 时分别读取一组数据,以均值作为此次测试的最终结果。相邻两次测试需设置5 min 间隔,以更换粉尘检测仪的滤纸及凡士林。

2.4 现场试验仪器

试验人员在进行现场测试时,各小组分别配备4种测试仪器:CCHZ-1000 型粉尘检测仪、四合一气体检测仪、DYM3 型空盒气压表、AR217 温湿度表。

测试技术标准按《公路隧道施工技术规范》(JTG/T 3660—2020)[20]要求执行:10%以上游离二氧化硅的粉尘,空气中含量不得大于2 mg/m3;10%以下游离二氧化硅的矿物性粉尘,空气中含量不得大于4 mg/m3。CO 体积分数为30×10-6,NO2体积分数不得超过5×10-6,CO2按体积计不得大于0.5%。

3 现场试验结果分析

3.1 掌子面烟尘基本扩散规律

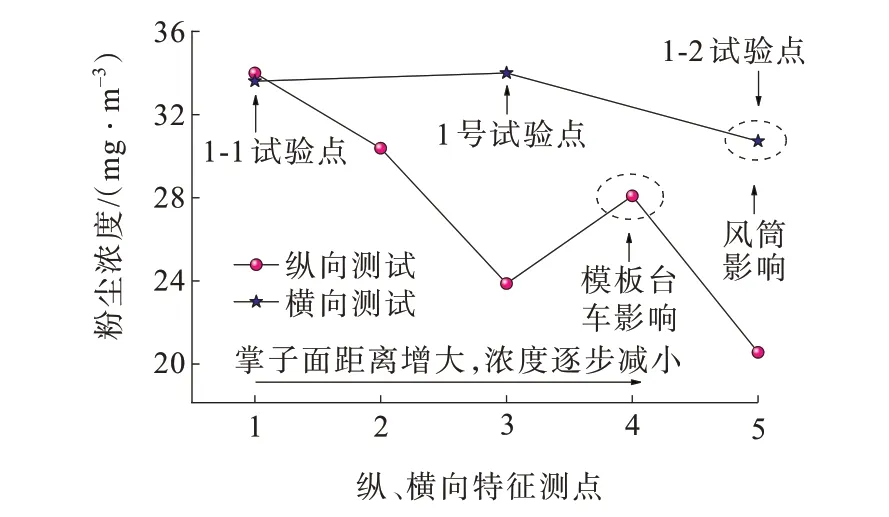

在隧道爆破施工后,无除尘措施掌子面后方区域纵、横向特征位置处粉尘浓度的初始分布情况如图5 所示。

图5 纵、横向试验点粉尘浓度Figure 5 Dust concentration at longitudinal and transverse test points

由图5 可以看出:

(1) 横向特征位置处粉尘浓度整体要高于纵向。横向中央特征位置粉尘浓度最高,两端位置浓度略偏低,且右侧浓度略低于左侧,这是由于在掌子面右侧存在通风风筒。3 处横向特征位置处粉尘浓度测试的平均值为32.78 mg/m3,是粉尘允许浓度的8.19倍,可见掌子面处粉尘浓度极为严重。

(2) 对于纵向特征位置处粉尘浓度,其呈现出随距掌子面距离的增加而逐步减小的趋势。1~3 号特征位置处的粉尘浓度下降最为快速,4 号特征位置处于模板台车后方,由于通风气流的积聚效应,使该处粉尘浓度有所升高。5 号特征位置距掌子面距离较大,粉尘扩散对其影响较小。

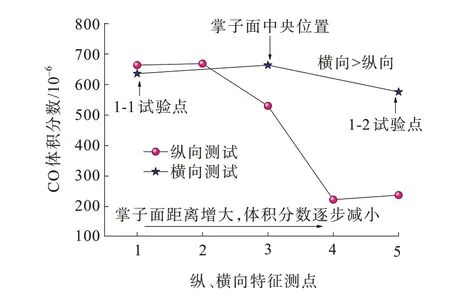

图6 为在隧道爆破施工后,掌子面区域纵、横向特征位置处CO 体积分数的初始分布规律。

图6 纵、横向试验点CO 体积分数Figure 6 CO concentration at longitudinal and transverse test points

由图6 可以看出:

(1) 掌子面横向特征位置处的CO 体积分数明显高于纵向。3 处横向特征位置处的CO 体积分数呈现“山”字形的分布形式。中央特征位置处体积分数最高,两端体积分数略偏低,且右侧体积分数略低于左侧,这仍是由风筒影响所导致。3 处横向特征位置处CO 体积分数均值为625.25×10-6,是允许体积分数的20.84 倍。

(2) 对于纵向特征位置,CO 体积分数呈现出随距掌子面距离增加而逐步减小的趋势。1~2 号特征位置处CO 体积分数分别为663.75、668.75×10-6,整体保持较高水平,2~4 号位置CO 体积分数呈现线性下降趋势,直至4~5 号位置时已降至较低水平,其体积分数分别为222.5×10-6与237.5×10-6。

图7 为掌子面区域纵、横向特征位置处CO2体积分数的分布规律。

图7 纵、横向试验点CO2体积分数Figure 7 CO2 concentration at longitudinal and transverse test points

从图7 可以看出:

(1) CO2的体积分数分布规律基本与粉尘保持一致。横向特征位置处的CO2体积分数水平明显要高于纵向。中央特征位置体积分数略高于两侧,且其体积分数为0.182 1%,小于允许体积分数0.5%。可见CO2体积分数始终满足施工要求。

(2) 纵向特征位置处的CO2体积分数,仍呈现出随距掌子面距离增大而逐步减小的规律。1~3 号特征位置处的CO2体积分数呈现快速下降趋势,4 号位置处CO2体积分数有所升高,这也是由于气流积聚效应所导致。

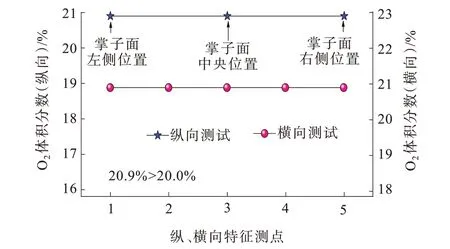

图8 为在隧道爆破施工后,掌子面附近区域O2体积分数的分布规律。

图8 纵、横向试验点O2体积分数Figure 8 O2 concentration at longitudinal and transverse test points

由图8 可知:纵、横向特征位置处O2体积分数均为20.9%,大于允许体积分数20.0%。可见隧道内O2体积分数也始终满足施工要求。

3.2 风筒水雾包裹式除尘效果

为了对比风筒(车载)水雾包裹式技术方案的降尘效果,首先需获取隧道爆破施工后,未采用水雾除尘时各特征位置处粉尘浓度的初始分布情况。

图9 为采用风筒水雾装置进行降尘前,横向特征位置处粉尘浓度的初始分布情况。中央位置处粉尘浓度最高为18.5 mg/m3,是容许浓度的4.64 倍。

图9 横向特征位置粉尘初始浓度Figure 9 Initial dust concentration at transverse characteristic position

图10 为纵向特征位置处粉尘浓度的初始分布情况。随距掌子面距离的增加,粉尘浓度逐步下降。1~5 号位置的粉尘浓度分别是容许浓度的4.46、3.94、4.82、2.62 及2.18 倍。

图10 纵向特征位置粉尘初始浓度Figure 10 Initial dust concentration at longitudinal characteristic position

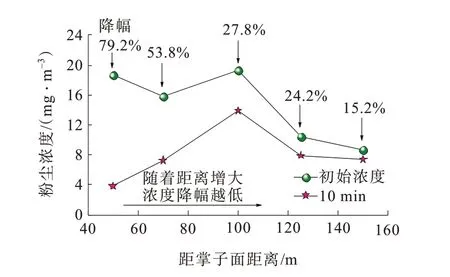

在图9、10 初始工况基础上,采用风筒包裹式降尘技术方案。在降尘10 min 后,纵向特征位置处粉尘浓度的分布情况如图11 所示。整体上看,随着与掌子面距离的逐步增大,风筒水雾包裹式装置的降尘效果逐步降低,这是因为对于降尘设备的后方区域,降尘功能的实现主要依靠回流风以及残余水雾。设备开启10 min 后,1 号测点粉尘浓度降至3.87 mg/m3,降幅为79.2%,满足规范要求。2~5 号测点降幅依次为53.8%、27.8%、24.2%、15.2%。可见该降尘装置对隧道粉尘浓度的抑制作用明显,特别是针对掌子面区域。

图11 风筒水雾包裹式降尘结果Figure 11 Dust reduction results of air duct water mist wrapped type scheme

3.3 车载水雾包裹式除尘效果

图12 为实施车载水雾包裹式降尘技术方案前横向特征位置的粉尘测试浓度。横向特征位置处粉尘浓度均值为48.79 mg/m3,是粉尘允许浓度的12.19 倍。

图12 横向特征位置粉尘初始浓度Figure 12 Initial dust concentration at transverse characteristic position

图13 为纵向特征位置处粉尘浓度。对于各特征位置粉尘浓度,其随距掌子面距离增加而逐步减小。1~5 号粉尘平均浓度为33.86 mg/m3,为粉尘允许浓度的8.47 倍。

图13 纵向特征位置粉尘初始浓度Figure 13 Initial dust concentration at longitudinal characteristic position

在图12、13 初始工况基础上,采用车载水雾包裹式降尘技术,在10~50 min 时,各纵向特征位置粉尘浓度的变化规律如图14、15 所示。

图14 车载水雾包裹式降尘结果(1)Figure 14 Dust reduction results of vehicle-mounted water mist wrapped type scheme (1)

图15 车载水雾包裹式降尘结果(2)Figure 15 Dust reduction results of vehicle-mounted water mist wrapped type scheme (2)

整体上看,车载水雾包裹式装置的降尘效果良好,在喷雾降尘20 min 后,粉尘浓度下降最为快速,在20~50 min 降尘期间,各纵向特征位置粉尘浓度的变化规律基本保持稳定。

在首次集中喷雾降尘后,亦即降尘10 min 后,2号特征位置处粉尘浓度降至27.00 mg/m3,降幅为42.9%,20 min 后 降 低 至18.42 mg/m3,降 幅 为61.1%。1 号特征位置粉尘浓度的变化规律基本与2号位置保持一致。3 号位置处的粉尘浓度在20 min后下降至3.82 mg/m3,降幅为89.9%,满足规范要求。

4 号特征位置在喷雾降尘40 min 后,亦即车载降尘第4 个循环结束后,粉尘浓度降低至4.45 mg/m3,此时降幅为82.1%,满足规范要求。

由于车载水雾包裹式除尘装置在移动过程中,部分粉尘可从掌子面区域移动至5 号特征位置处,使得该处粉尘浓度变化较小。同时由于在前4 次循环除尘过程中,除尘车辆会怠速停滞于5 号特征位置处,车辆尾气、柴油发电机废气致使5 号测点位置粉尘浓度始终较高。在第5 个除尘循环后,车辆驶出隧道,5 号特征位置处的粉尘浓度快速达到规范要求。

3.4 讨论

(1) 风筒水雾包裹式降尘技术对掌子面区域的降尘效果显著。在实际操作时,应根据现场降尘要求,设置适宜的供水流量、水压、供风风速,并确定适宜的环形水管的喷头形式、数量、风筒架设位置、高度与角度。

(2) 相比于风筒式降尘,车载水雾包裹式降尘期间停止了风机送风,故该方案降尘效果更为明显。在完成前两个降尘循环后,亦即降尘20 min 后,隧道内粉尘浓度下降比例最明显。故在隧道爆破施工后,根据掌子面的污染情况,进行多次降尘操作。

(3) 采用车载水雾包裹式降尘技术方案时,环形喷雾装置断面形状宜与隧道横断面相类似。水管水压力不宜低于3.5 MPa。环形水管断面宜与竖直平面呈10°~30°夹角。

(4) 车载降尘技术不仅可用于爆破后的掌子面区域,而且可用于整个隧道内部的沿途降尘以及隧洞外局部区域降尘。

4 结论

采用现场试验方法,研究了隧道爆破施工后的降尘技术,结论如下:

(1) 爆破施工后,横向中央特征位置处的粉尘浓度最高,两侧位置略低于中央,且右侧稍低于左侧。3处横向特征位置的粉尘浓度均值远超过粉尘允许浓度。纵向特征位置处的粉尘浓度呈现出随距掌子面距离增加而逐步下降的趋势。隧道内部O2、CO2体积分数均满足《公路隧道施工技术规范》(JTG/T 3660—2020)要求。

(2) 基于隧道爆破施工后粉尘的分布及扩散规律,提出了“风筒水雾包裹式”和“车载水雾包裹式”两种施工降尘技术方案。采用现场试验方法,验证其各自的降尘效果。

(3) 风筒水雾包裹式装置对掌子面处的降尘效果较快,随距掌子面距离逐渐增大降尘效果逐步下降。在降尘10 min 后,1 号特征位置处的粉尘浓度下降至3.87 mg/m3,满足规范要求,降幅为79.2%。2~5 号位置处的粉尘浓度降幅分别为53.8%、27.8%、24.2%及15.2%。

(4) 采用车载水雾包裹式降尘技术,前两个降尘循环是粉尘浓度下降最为快速的阶段,此时1、2、3 号特征位置处的粉尘浓度降幅分别为70.6%、61.1%及89.9%。

(5) 鉴于爆破施工后,紧贴掌子面后方约50 m位置无法接近,但该处粉尘浓度分布较为集中。在后期隧道施工中,可尝试联合采用“水压爆破+水雾包裹式”降尘技术,使降尘效果更优。