圆管带式输送机桁架结构的尺寸优化

2024-03-21王向东楚金龙王伟京马慧慧胡长对

王向东,楚金龙,王伟京,马慧慧,胡长对

平煤神马机械装备集团 河南平顶山 467021

为解决物料运输过程中粉尘与颗粒物造成的环境污染问题,在通用带式输送机的基础上,笔者设计出封闭式圆管带式输送机,其在使用过程中不扬尘、不漏料,极大地减轻了粉尘污染。桁架作为输送机的支撑结构,影响输送机性能与制造成本,因此,其结构研究尤为重要[1]。为此,樊涛等人将ANSYS 应用于桁架梁结构分析,通过建立桁架梁有限元模型,分析桁架梁在多种工况下主要杆件应力、应变和位移的变化情况[2];张向辉等人结合管状带式输送机的具体应用实例,简述圆管带式输送机桁架设计的过程方法和基本思路[3]。笔者以平顶山某煤矿圆管带式输送机为例,对其中一段跨度为 24 m 的桁架结构进行研究,并对其进行静力学风载仿真分析,研究弦杆与腹杆在桁架中的受力特点与作用,并对桁架所用的角钢进行尺寸优化,以实现桁架结构的轻量化设计。

1 输送机基本参数及桁架结构尺寸

1.1 输送机基本参数

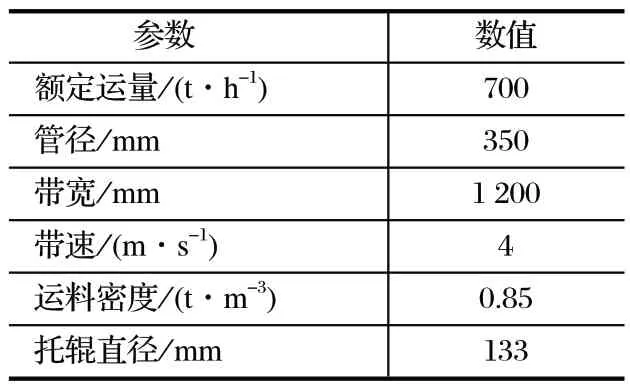

圆管带式输送机连接煤矿与选煤厂,其基本参数如表1 所列。

表1 圆管带式输送机的基本参数

1.2 桁架结构尺寸

桁架是六托辊式机架,跨度为 24 m,高度为 8.5 m,桁高为 1.8 m,桁宽为 0.9 m,桁架结构均使用等边角钢,长弦杆∠100×100×8,侧向斜腹杆∠75×75×6,上下斜腹杆∠63×63×5,横隔板厚度为 8 mm。在建模过程中,对桁架结构中的走台、防护栏、托辊进行简化,并以集中力的形式将重力施加在横隔板上,桁架结构如图1 所示。

图1 桁架结构图

2 桁架受力状态分析

在工作状态下,桁架所受载荷由钢结构自重 (包含桁架、托辊、走台、栏杆)、输送带自重、运料自重、活动负载、风载、雪载等构成。

2.1 桁架自重

桁架结构由弦杆、腹杆、横隔板构成,其中弦杆与腹杆总质量为 1 405 kg,单片横隔板质量为 110 kg,所用 15 片横隔板质量共 1 650 kg。

2.2 输送带自重

1 200 mm 宽输送带质量为 13 kg/m,考虑到运输带进程与回程,输送带总质量为 624 kg。

2.3 物料单位长度质量

物料单位长度质量

式中:Iv为设计运输量,t/h;v为带速,m/s。

2.4 托辊自重

圆管带式输送机的托辊安装在横隔板输送带孔周围,每个托辊质量为 5.78 kg。六托辊式机架每组横隔板上装有 12 个托辊,每组横隔板所受托辊的集中质量为 69.36 kg,整架托辊质量为 1 040.4 kg。

2.5 走台与栏杆自重、活动负载、雪载

由于积雪与行人活动主要分布在桁架两侧走台,因此将活动负载、雪载、走台与栏杆自重一同计算。其中走台与栏杆总质量为 1 920 kg,单位长度走台与栏杆自重为 80 kg/m。根据 GB/T 50009—2012《建筑结构荷载规范》规定,确定当地基本雪压为0.35 kN/m2[4]。而活动负载假设每米站一人,预估活动负载约为 0.7 kN/m2,走台宽度为 1.4 m,则单位长度活动负载与雪载之和为 147 kg/m。

2.6 风载

风载是作用在桁架水平方向上的载荷,作用力的大小与当地风压、作用面积直接相关,风压的大小随着高度、桁架结构形式的不同而发生改变[5]。根据GB/T 50009—2012《建筑结构荷载规范》规定,所受风荷载标准值由下式决定:

式中:wk为风荷载标准值,kN/m2;βz为高度z处的风振系数,取 1.63;μs为风荷载系数,取 0.65;μz为风压高度变化系数,取 1.23;w0为基本风压,取 0.35 kN/m2。

由计算得出,该桁架所受风荷载标准值为 0.46 kN/m2。

3 仿真计算

3.1 桁架建模

使用 SolidWorks 软件对桁架结构进行建模,并利用 Simulation 模组对桁架结构进行静力分析。为了方便画图和分析,简化圆管带式输送机桁架结构,省略了对桁架结构刚度影响有限的走台、栏杆以及托辊等部件。

3.2 桁架材料属性

桁架所用角钢采用 Q235A,材料属性如下:密度为 7 800 kg/m3,泊松比为 0.28,弹性模量为 210 GPa,屈服强度为 235 MPa。

3.3 桁架网格划分

桁架结构主体由等边角钢焊接而成,托辊和桁架之间以横隔板连接,是梁和板的组合模型[6]。为了提升仿真计算速度,将桁架中的角钢用梁单元来划分,横隔板用壳单元来划分,并定义弦杆、腹杆与横隔板间的接触点为结合状态,这种线与面结合的网格划分形式相较于单元网格划分节约了计算成本。设置网格大小为 40 mm,共生成 56 157 个壳单元和梁单元网格。

3.4 桁架受力加载

建模过程中省略了输送带、走道、护栏等部件,因此这些结构的自重以及承受的风载、雪载、活动载荷,以集中力的形式作用在横隔板、弦杆、腹杆上。

3.5 桁架约束条件

桁架两端采用高强螺栓与支架链接,属于半刚性连接,视为梁柱铰接,因此可以将梁的受力形式看作是简支梁,在桁架一端限制三个方向上的位移,另一端限制桁架垂直于弦杆方向上的所有位移,允许沿弦杆方向上的移动[7]。

4 结果分析

对圆管带式输送机桁架进行风载静力分析,并将梁单元所受的轴向力与折弯力合成,得到整体桁架结构的应力分布,如图2 所示。由图2 可知,弦杆承受最大的是拉应力和压应力,这是因为弦杆承受来自大跨度负载造成的弯矩,其中背风侧下弦杆中部最大的拉应力为 100.91 MPa,迎风侧上弦杆中部承受最大的压应力为 92.64 MPa,弦杆受力呈现中间大两端小的特点;而腹杆主要承受桁架的剪力,其中上下腹杆在下侧端面受力最大为 82.50 MPa,侧面腹杆在迎风端面受力最大为 84.25 MPa,腹杆受力呈现出两端大中间小的特点。由于 Q235A 的屈服应力为 235 MPa,取安全系数为 1.5,则许用应力为 156 MPa,满足强度要求,但余量较大。

图2 桁架的应力云图

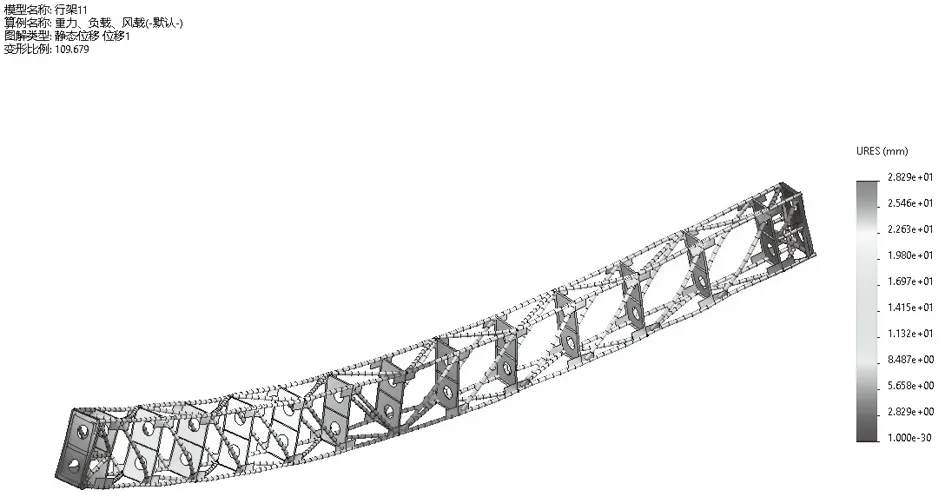

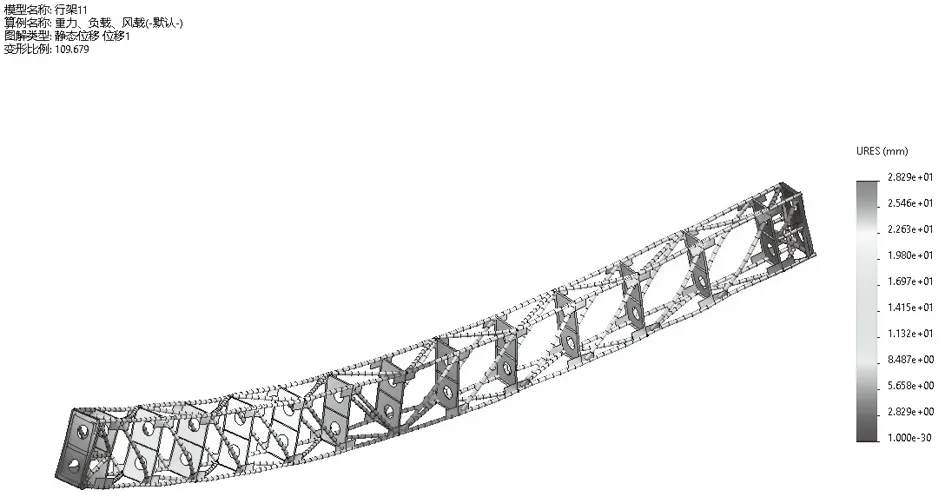

桁架的位移云图如图3 所示,桁架结构最大位移在结构中部 28.29 mm 处,根据《钢结构设计标准》(GB 50017—2017) 规定,桁架整体位移不允许超过整体跨度的 1/500,因此位移不允许超过 48 mm,桁架刚度满足设计要求。

图3 桁架的位移云图

5 桁架结构尺寸优化

由于桁架结构在刚度与强度设计上均有较大的余量,将角钢的宽度尺寸作为变量,利用 SolidWorks 的设计算例尺寸优化功能进行轻量化设计。

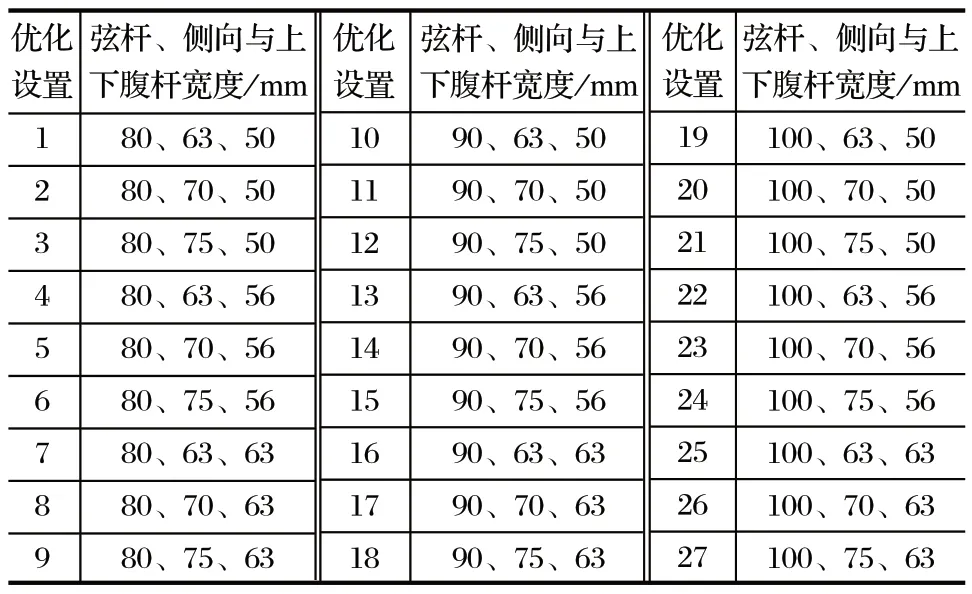

定义优化尺寸变量:长弦杆角钢宽度为 80、90、100 mm;侧向斜腹杆角钢宽度为 63、70、75 mm;上下斜腹杆角钢宽度为 50、56、63 mm,共有 27 种组合情况,如表2 所列。

表2 桁架尺寸优化情况

优化约束桁架整体位移小于许用变形 48 mm,桁架最大应力小于许用应力 156 MPa,优化目标是桁架结构质量最小。

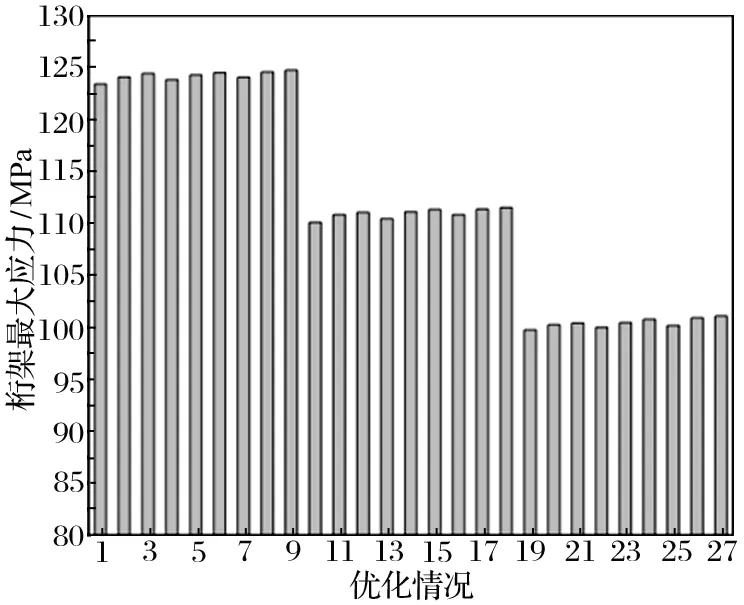

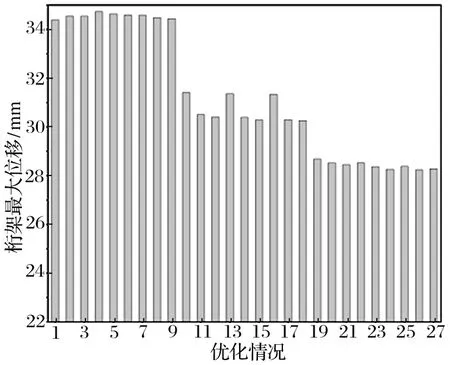

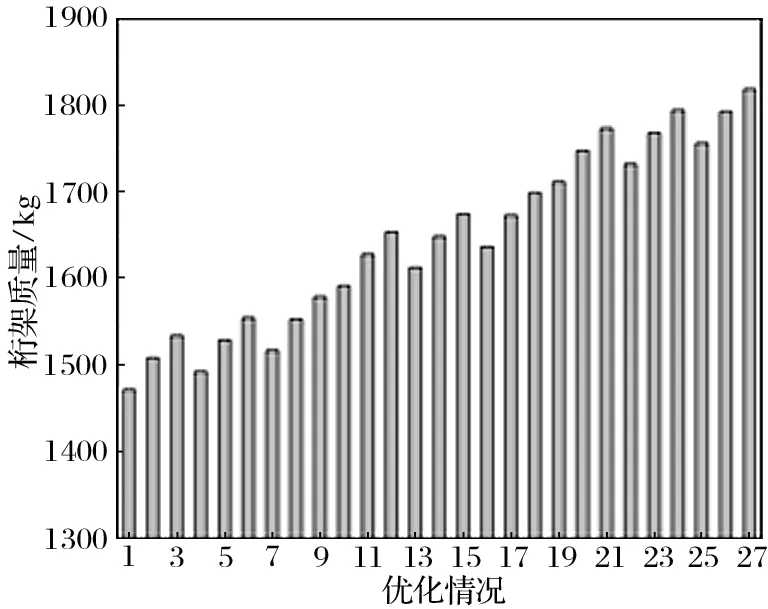

在不同优化情况下,桁架最大应力、最大位移、总质量如图4~6 所示。

图4 不同优化情况下桁架的最大应力

图5 不同优化情况下桁架的最大位移

图6 不同优化情况下桁架的总质量

由图4~6 可知,不同优化情况均满足桁架的刚度与强度要求,其中腹杆对桁架整体刚度与强度的影响远小于弦杆,弦杆的尺寸决定桁架整体的刚度与强度,而腹杆承受局部剪力,满足强度要求即可。优化后,弦杆∠80×80×8,侧向腹杆∠65×65×6,上下腹杆∠50×50×5,桁架最大应力为 123.38 MPa,最大位移为 34.40 mm,桁架质量为 1 472.14 kg,优化前桁架最大应力为 100.91 MPa,最大位移为 28.29 mm,桁架质量为 1 818.28 kg,桁架质量减少 19.03%。

6 结语

笔者通过 Simulation 模组中梁单元与壳单元相结合的网格划分手段,极大地提升了仿真计算速度,基于仿真计算的静力分析,避免了复杂的理论计算过程,得到力学分析结果。分析结果发现弦杆与腹杆受力特点以及对桁架整体刚度与强度的影响,同时发现当前圆管带式输送机桁架强度设计有较大余量,通过尺寸优化模组实现桁架结构的轻量化设计,最终实现桁架减重 19.03%,为以后圆管带式输送机桁架设计与仿真研究提供了参考。