联合粉磨系统粉磨介质对耐磨衬板影响及优化

2024-03-21闫玲娣邓东亮陈明凯王文煜张玉彦王利英

闫玲娣,邓东亮,陈明凯,王文煜,张玉彦,王利英

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2智能矿山重型装备全国重点实验室 河南洛阳 471039

3中信重工机械股份有限公司 河南洛阳 471039

4河南省机械装备智能制造重点实验室 河南郑州 450002

干法球磨机是粉磨物料的关键设备,磨内衬板作为磨机重要部件,不仅可以保护筒体,使其免受粉磨介质与物料的直接冲击和摩擦[1],还可以调整粉磨介质的运动状态,以增强粉磨介质对物料的破碎、粉磨作用,从而达到提高粉磨效率及产量的目的[2]。

现阶段越来越多的水泥厂采用辊压机与磨机组成的联合粉磨系统,以期达到降低能耗,提高经济效益的目的。联合粉磨系统入磨粒度小,存在微裂纹,其物料易磨性发生显著改变,但其配套的水泥磨仍沿用老工艺下的衬板结构,造成新工艺系统的潜力并没有被充分挖掘。因此,针对联合粉磨系统入磨颗粒的特点及运动规律,研发轻量化高效节能型衬板,提高其研磨能力和效率,挖掘磨机的增产潜力,是联合粉磨系统水泥磨降耗增产的关键,是适应市场需求的迫切要求。

本项目针对建材领域联合粉磨系统的水泥生产线,借助理论计算、颗粒运动模拟分析及试验分析等多种手段,研究磨机衬板及研磨介质的运行规律,深挖干法磨机的增产降耗潜力,实现衬板做功结构的轻量化设计,对促进我国工业实现绿色、高质量、可持续发展具有极其重要的战略意义。

1 粉磨介质对磨内衬板影响的理论分析

粉磨介质在磨机筒体内以抛落和泻落两种状态运动。粉磨介质上升和下落的循环运动,会对衬板的微分表面积产生冲击和摩擦作用。磨机筒体转动一周与粉磨介质在磨内运动一周所需时间的比值约为1.5。在使用年限内,粉磨介质运动的循环次数约为1.5×107~2.0×107以上,载荷类型属于多次冲击。因此,磨机衬板主要受力为粉磨介质与物料的冲击力、相对衬板的滑动摩擦力及粉磨介质与物料相对衬板的滚动摩擦力。磨机衬板损坏的主要因素是冲击力,由于冲击时间不确定,用冲击动能来表达。当磨机正常运动时,粉磨介质在筒体内的最大降落高度[3]

式中:Di为磨机筒体的有效内径;α为粉磨介质的脱离角。

粉磨介质着落冲击衬板时,其合速度

式中:g为重力加速度。

当磨机转速比为 76% 时,粉磨介质的脱离角为54°40′,冲击动能

式中:m为粉磨介质的质量。

将式 (2) 代入式 (3) 中,可得

式中:G为粉磨介质的重力。

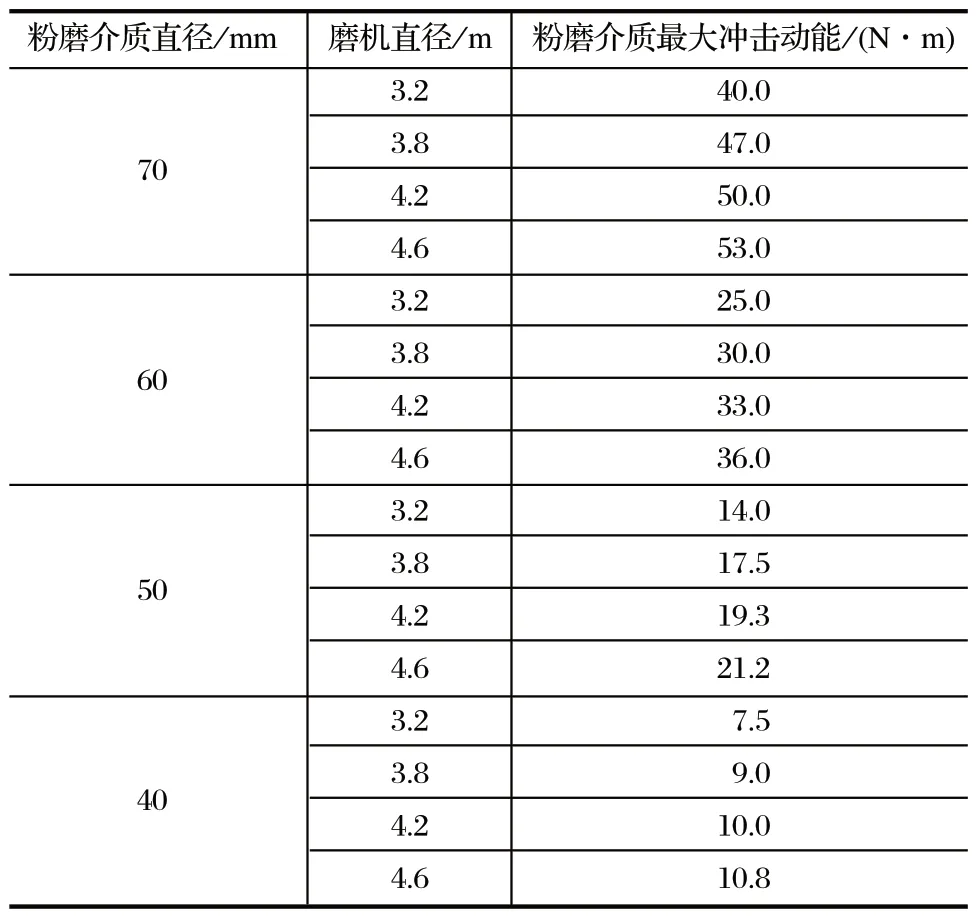

计算得到磨机衬板所受最大冲击作用时的冲击动能,如表1 所列。

表1 粉磨介质最大冲击动能Tab.1 Maximum impact kinetic energy of grinding medium

由表1 可以看出,在同规格研磨介质的作用下,随着磨机直径增加,衬板承受的冲击动能逐渐增加;同规格磨机,随着研磨介质球径增加,其衬板承受的冲击力逐渐增加。因此,对于一级圈流或开流系统,入磨物料粒度大,粉磨介质级配平均球径大,衬板结构和成分性能的调整以提高其抗冲击能力为切入点,如增加衬板厚度、降低衬板中 C 元素含量等;对于联合粉磨系统或半终粉磨系统,入磨物料粒度小,粉磨介质级配平均球径小,衬板结构和成分性能的调整以增加其耐磨性,提高衬板使用寿命为切入点,如适当减少衬板厚度、提高衬板中 C 元素或 Cr 元素含量等。

由于衬板承受冲击次数高达 1.5×107~2.0×107以上,说明衬板所受载荷性质为小能量的多次冲击。衬板磨损本质上属于疲劳磨损,多次冲击的能量较小,作用极短,应力应变速度很快,以冲击波的形态在衬板内传播。如果衬板表面质量差,有缺陷,会在较短的时间内出现裂纹源,并迅速扩展造成衬板断裂破坏。因此,不仅要在结构和材料方面提升衬板抗冲击能力,还要提高衬板的表面质量,保证其使用寿命。

基于以上理论分析,从衬板材料、结构拓扑等角度,对磨内衬板进行优化改造。根据磨内系统工况,对衬板结构进行拓扑优化,增大易磨损区域的材料硬度与抗冲击能力,减小非易磨区域的厚度,得到轻量化的衬板,从而降低运转负荷能耗,降低用户使用成本,增加有效研磨空间,延长衬板的使用寿命,提高设备的运转率,减少维修更换次数。

2 不同结构衬板作用下粉磨介质运行规律

某水泥生产线φ3.8 m×13.0 m 磨机基本参数如表2 所列。

表2 磨机基本参数Tab.2 Basic parameters of ball mil

当磨机型号与转速确定后,衬板截面设计成为整机设计的关键。使用 EDEM 对衬板不同截面进行仿真,以获得最佳衬板截面。截面形状设计思路为:采用不同提升角度的沟槽阶梯衬板,增大其提升效果;采用中波纹衬板,提升角度不断变化,增大其研磨面积。通过创建不同结构的衬板 EDEM 计算模型,对磨内粉磨介质运动进行离散元分析,确定利于物料研磨的衬板结构。

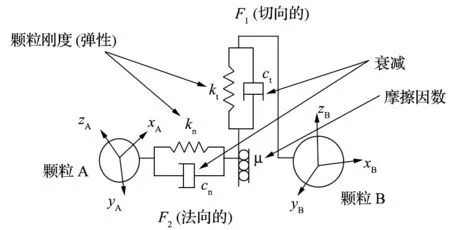

根据计算内容,选择的模型为在接触力计算方面精确度高且高效的赫兹-米德林无滑移模型 [Hertz-Mindlin (No Slip)],该接触模型可以被看作是一个“弹簧-阻尼器”的配置,原理图如图1 所示。

图1 赫兹-米德林接触模型原理Fig.1 Principle of Hertz-Mindlin contact model

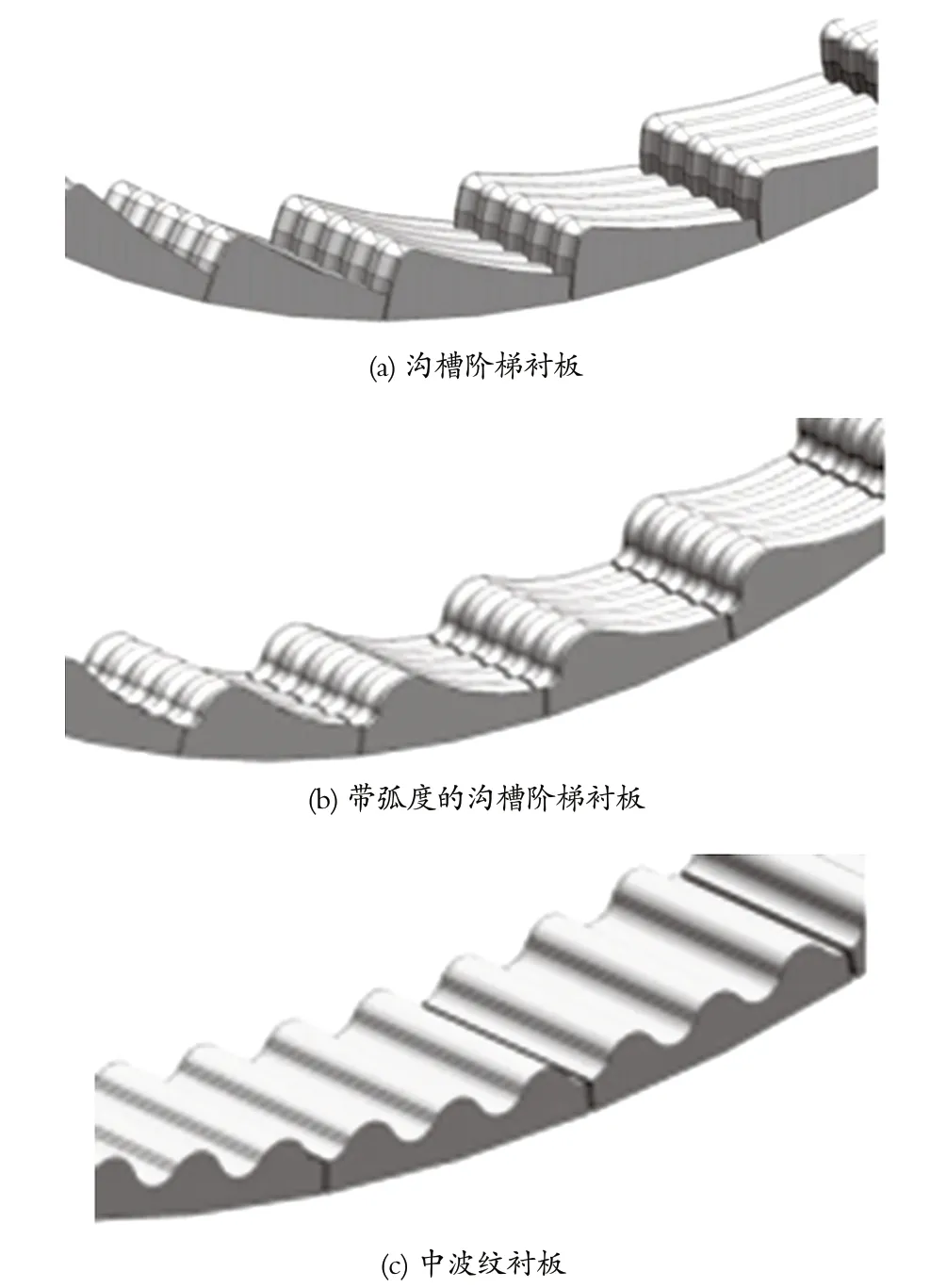

建立不同结构类型的衬板模型,如图2 所示。

图2 不同结构衬板离散元几何模型Fig.2 Discrete element geometric models of liners in different structures

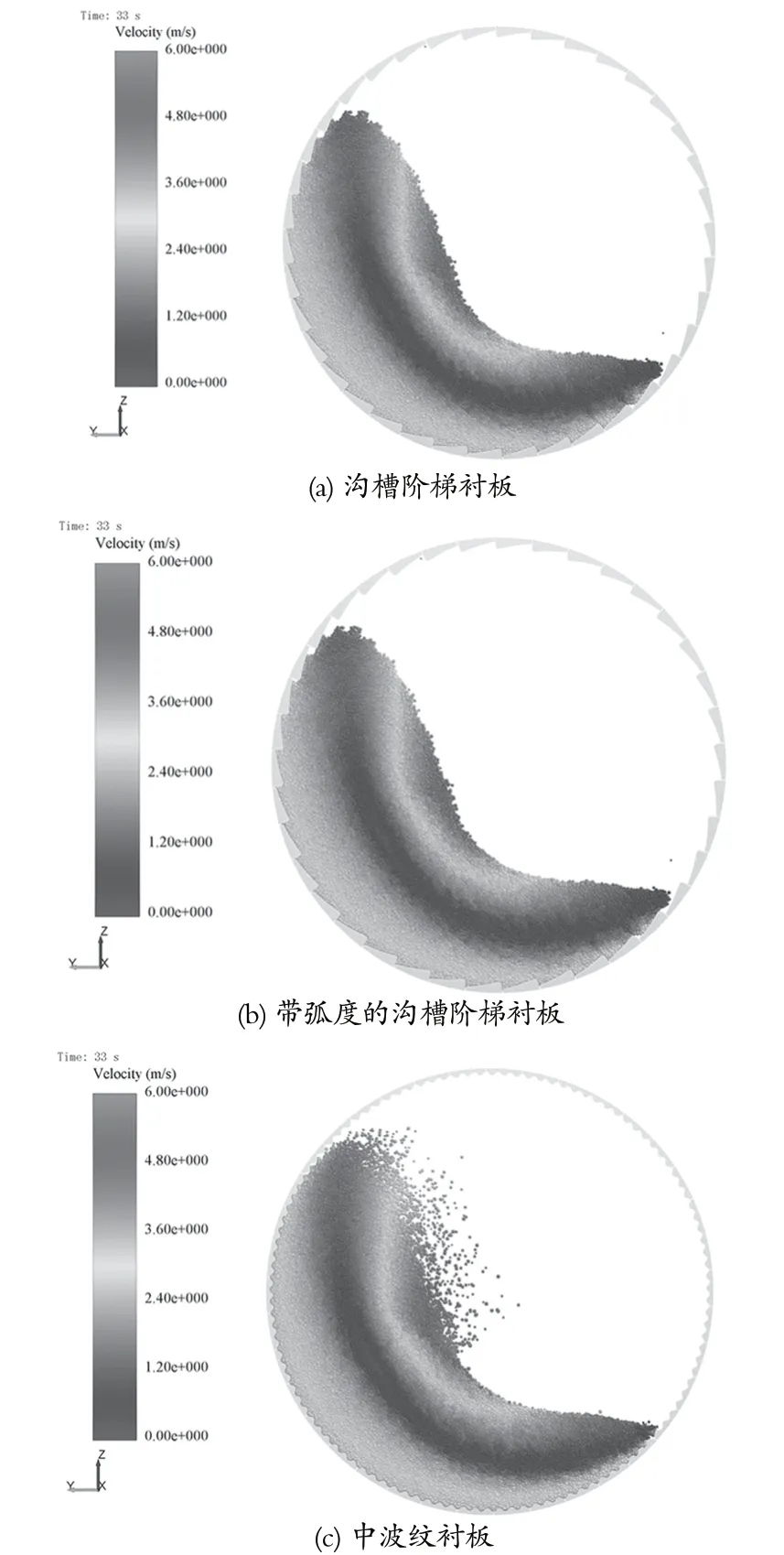

通过对不同衬板模型及离散元参数进行分析计算,得到磨机稳定运行状态下不同衬板模型的磨内钢球运动轨迹,如图3 所示。

图3 不同结构衬板运行过程中钢球的运动情况Fig.3 Motions of steel balls during operation of liner in different structures

由图3 可以看出,钢球运动低速区 (中间黑色区域) 内,钢球与物料之间相对运动较弱,研磨效果较差;钢球运动中速区 (灰色区域) 内,钢球与物料之间的相对运动较强,是物料研磨的主要区域,对磨矿效果起决定作用;钢球运动高速区 (靠近圆心黑色区域)内,钢球在磨机内被抛起,对物料主要起破碎作用。

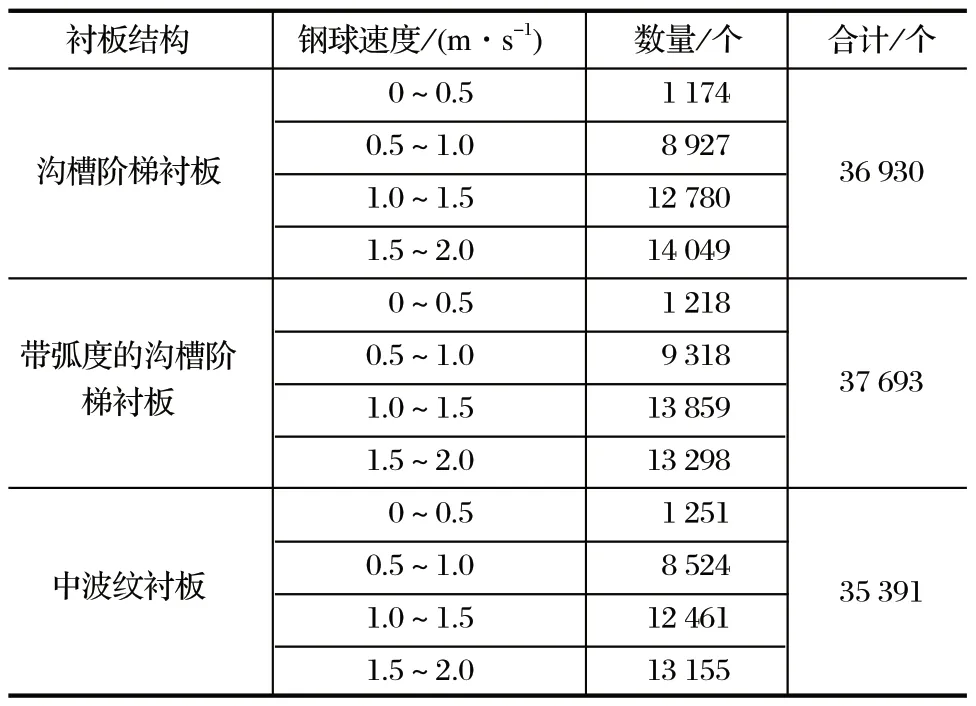

磨机工作过程中,主要依靠钢球与物料之间的相对运动完成物料的研磨,应尽量减少磨内低速运动的钢球数量。对比不同衬板结构磨机内低速运动钢球的数量,结果如表3 所列。

表3 不同结构衬板磨内低速钢球的数量对比Tab.3 Comparison of numbers of low-speed steel balls in mill with liners in different structures

由表3 可知,采用中波纹衬板结构,磨内低速运动的钢球数量最少,其研磨效果最好。

对不同衬板作用下磨内钢球的提升高度进行对比,如图4 所示。

图4 不同结构衬板磨内钢球提升高度对比Fig.4 Comparison of lifting heights of steel balls in mill with liners in different structures

由图4 可知,采用沟槽阶梯衬板,磨内钢球提升最大高度为 1.091 m;采用带弧度的沟槽阶梯衬板,磨内钢球提升最大高度为 1.199 m;采用中波纹衬板,磨内钢球提升最大高度为 1.282 m。因此,中波纹衬板破碎粉磨物料的效果最好。

在实际生产中,筒体衬板采用沟槽阶梯衬板或带弧度的沟槽阶梯衬板,单块质量约为 34~38 kg;采用中波纹衬板,单块质量约 24.5~26.5 kg。针对这 3种结构衬板进行颗粒流体分析,中波纹衬板的粉磨效果最好,且研磨面积大,质量最轻。采用中波纹衬板结构,不仅有利于提高破碎粉磨效率,还能在一定程度上降低磨机的运转负荷。

3 联合粉磨系统下耐磨衬板材料及性能研究

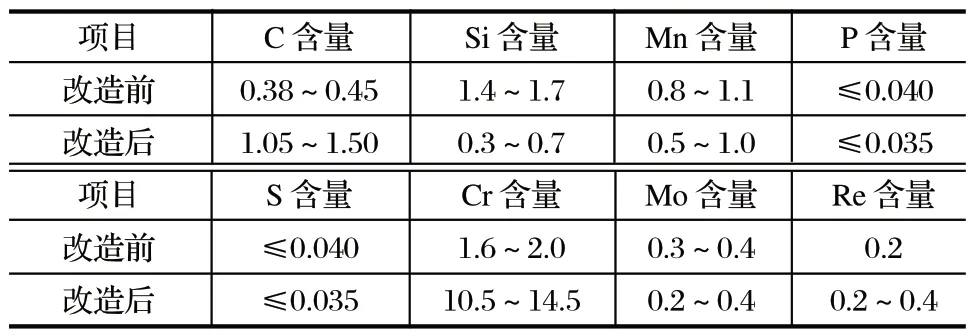

针对联合粉磨系统,辊压机严格控制了入磨粒度的大小及均匀性,使水泥磨承担了更少的破碎功能,能更好地提高其研磨效率,减小研磨体对衬板的冲击强度[4],因此,其入磨粒度小,研磨介质直径小 (最大直径为 40 mm),同时考虑到材料、铸造工艺等对衬板疲劳强度、耐磨性的影响,对筒体衬板的化学成分和热处理工艺进行优化。筒体衬板改造前后的化学成分如表4 所列。

表4 衬板改造前后化学成分Tab.4 Chemical compositions before and after liner transformation %

由表4 可知,改造后,元素 C 和 Cr 的含量明显增加,有助于衬板耐磨性的提升;导致衬板性能脆硬的元素 Si 含量降低至 0.3%~0.7%,同时有害元素 P和 S 含量减小,可降低脆裂倾向。

按照衬板改造后的化学成分,对衬板进行试制。衬板通过电炉加热,油池淬火,淬火+回火热处理。

选取试验件及原材质衬板试样 (见图5) 进行解剖分析及硬度测量,检测结果如表5 所列。

图5 试验件及原材质衬板试样Fig.5 Liner samples in test and with original materials

表5 硬度及金相组织Tab.5 Hardness and metallographic structure

由表5 可知,改造后,衬板的硬度达到 55~60 HRC,其金相组织主要为马氏体。

4 实际应用

某水泥生产线配备的联合粉磨系统:180-160 辊压机 (装机功率为 2×1 600 kW)+V 型选粉机+双分离高效选粉机+φ3.8 m×13.0 m 水泥磨 (装机功率为2 500 kW),主要用于生产 PO42.5 水泥。磨机为闭路磨,粉磨介质最大球直径为 30 mm,衬板一仓采用中波纹衬板,二仓采用超薄小波纹衬板,衬板材质为新型耐磨铸钢,硬度达到 55~60 HRC,为防止衬板薄弱点断裂,设计加强凸台结构。整体衬板质量较常规衬板减轻约 12% 以上,在一定程度上降低了磨机运转负荷及单机能耗。衬板平均厚度较常规薄 10% 以上,增加有效研磨容积约为 1.5~2.5 m3,提高了粉磨效率。

目前该生产线上磨机衬板已使用 19 800 h,经现场反馈,一仓、二仓的衬板形状未发现明显变化,说明该衬板磨损量很小。因此,较传统衬板,该衬板的使用寿命可延长 1 倍以上,能够降低劳动强度与维修成本;较常规磨机,该磨机系统产量达 280 t/h 以上,产量有一定程度的提高。

5 结语

(1) 针对联合粉磨系统入磨粒度小,粉磨介质平均球径小,衬板承受冲击动能低等特点,其衬板在结构和成分性能上的调整主要以增加衬板的耐磨性,提高衬板的使用寿命为切入点。

(2) 与沟槽阶梯衬板相比,采用中波纹衬板,磨内粉磨介质提升的最大高度增加,破碎、粉磨物料的效果较好。

(3) 通过增加衬板材质中 C 和 Cr 元素的含量,提高了衬板的耐磨性和硬度,延长了衬板的使用寿命。

笔者介绍的联合粉磨系统下粉磨介质对耐磨衬板影响及优化方案,不仅可提高粉磨效率,降低磨机运转负荷及单机能耗,还为干法球磨机衬板设计提供了新的思路,在干法粉磨装备的设计及应用方面积累了数据和经验,对后续新型节能粉磨装备在建材、矿山领域的推广起到了关键示范作用。