高牌号无取向硅钢生产中RH精炼渣系熔点分析

2024-03-20崔金鹏杨纯柳于利民

崔金鹏,杨纯柳,于利民,宋 程,王 旭

(1东北特殊钢集团股份有限公司,辽宁 大连 116031;2钢铁研究总院连铸技术国家工程研究中心,北京 100081)

1 前 言

无取向硅钢追求洁净化过程中,精炼手段是很重要的一环,其中RH 精炼不仅仅要满足成分的达标,而且还要减轻脱氧合金化产生的各种非金属夹杂物。为了去除夹杂物将精炼渣调整到合理的流动性至关重要,以此来增加熔渣吸附夹杂物的能力[1]。调整精炼渣成分来调整熔点,进而使得其熔点低、黏度低及流动性好,有利于钢渣界面吸附目标夹杂物,从而将浇注过程中钢水的非金属夹杂物含量降至最低水平[2-5]。为了降低无取向硅钢中的夹杂物的数量,降低精炼渣的熔点尤为重要,这样就可以很好的吸附夹杂物,达到目的要求。

本文针对高牌号无取向硅钢采用的CaO-SiO2-Al2O3-MgO 四元渣系,采用FactSage 软件研究了不同成分下的精炼渣熔点,对典型成分的精炼渣融化温度进行测量,验证计算结果的准确性,为试验钢合理的RH精炼渣成分选择提供了理论指导。

2 试 验

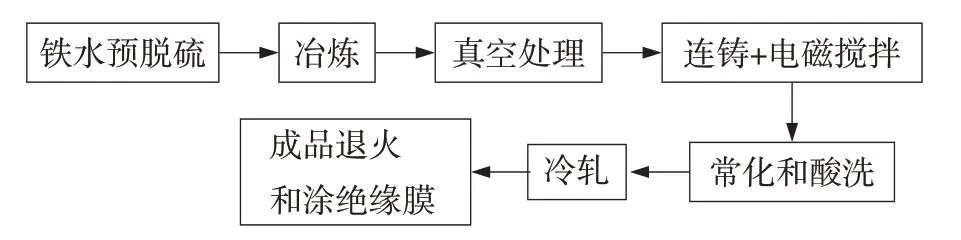

试验钢种为新钢工业化生产的35ZW350 牌号无取向电工钢,成分如表1所示。制造工艺流程如图1所示。

图1 35ZW350无取向硅钢的制造工艺

表1 试验钢的化学成分(质量分数)%

试验过程中精炼渣样(见表2)采用MAGIPRO-2400X 荧光光谱分析仪分析渣中CaO、Al2O3、MgO、SiO2等。

表2 试验钢RH精炼渣样成分%

操作规程中RH精炼顶渣成分要求:CaO/SiO2≥5;CaO/Al2O3为1.5~1.8;∑(FeO+MnO)≤1.5%。

3 精炼渣成分对熔点的影响

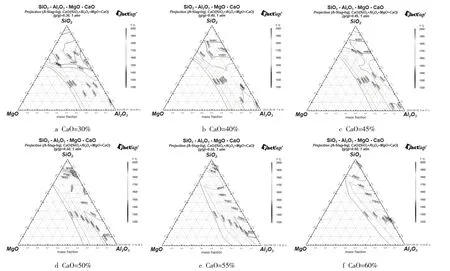

3.1 CaO含量对熔点的影响

为了分析渣中CaO 含量对四元CaO-SiO2-Al2O3-MgO 渣系熔点的影响,对w(CaO)=30%、35%、40%、45%、50%、55%和60%计算,结果如图2所示。图中主要关注熔化温度低于1 400 ℃的区域(下同)。从图中可以看出,w(CaO)=30%时,低熔点区域在w(SiO2)=45%~90%,w(Al2O3)=0%~54%,w(MgO)=0%~32%;w(CaO)=40%时,低熔点区域在w(SiO2)=55%~81%,w(Al2O3)=0%~38%,w(MgO)=0%~20%;当w(CaO)=45%时,且在Al2O3端附近出现低熔点区域。熔点区域在w(SiO2)=68%~84%,w(Al2O3)=2%~33%,w(MgO)=0%~16%;w(CaO)=50%时,低熔点区域靠近Al2O3端,在w(SiO2)=0%~10%,w(Al2O3)=80%~100%,w(MgO)=0%~9%,这是因为渣中出现12CaO·7Al2O3(低熔点)导致[6-7]。继续增加CaO 低熔点区域消失这一点可以从60%时看到。结果还表明随着渣中CaO上升,低熔点区域缩小。在工业生产中,常采用高碱度渣系,因此选用该渣系时要求RH精炼过程中对精炼渣成分进行精确控制[8-10]。从图中也可以看出当CaO 含量为30%,低熔点区域面积最大。且低熔点区域随CaO含量增加而减少,直到最终消失。

图2 CaO含量对CaO-SiO2-Al2O3-MgO系精炼渣熔点的影响

3.2 SiO2含量对熔点的影响

为了分析SiO2含量对CaO-SiO2-Al2O3-MgO 渣系熔点的影响,对w(SiO2)=3%、5%、10%、15%、20%计算,渣系的相图如图3 所示。当w(SiO2)=3%时,低熔点区域在w(CaO)=43%~56%,w(Al2O3)=40%~55%,w(MgO)=0%~8%;随着SiO2含量的逐渐上升,低熔点区域变小,当SiO2上升到10%或15%时,渣系没有熔点<1 400 ℃的区域。因此,为了精炼渣具有较高的碱度,认为应将SiO2含量确定在10%以内[11-13]。

图3 SiO2含量对CaO-SiO2-Al2O3-MgO系精炼渣熔点的影响

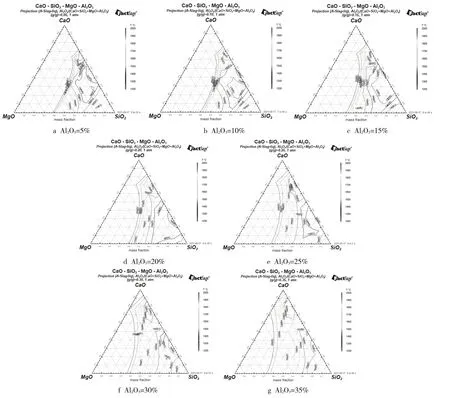

3.3 Al2O3含量对熔点的影响

分别对w(Al2O3)=5%、10%、15%、20%、25%、30%、35%计算,结果如图4 所示。随着Al2O3含量升高,熔点较低区域(1 400 ℃以内)先缓慢增加而后快速减小,当w(Al2O3)=15%~20%时,熔点较低的区域达到最大值。从图中可以看出当四元渣系中Al2O3含量为5%时,该渣系熔点较低的区域位于w(CaO)=11%~53%,w(SiO2)=42%~68%,w(MgO)=0%~25%,此时碱度在1.2~3.8。当Al2O3为15%时,低熔点区域在w(CaO)=0%~56%,w(SiO2)=42%~82%,w(MgO)=0%~37%。当Al2O3含量进一步增加,低熔点区域变小,Al2O3上升到30%时,区域进一步减小,而当渣中Al2O3含量继续增至35%时,该渣系几乎没有<1 400 ℃区域。分析认为Al2O3含量在10%~20%较为合适。

图4 Al2O3含量对CaO-SiO2-Al2O3-MgO系精炼渣熔点的影响

3.4 MgO含量对熔点的影响

为了分析MgO 含量对CaO-SiO2-Al2O3-MgO 渣系熔点的影响,对w(MgO)=2%、4%、6%、8%、10%、14%、18%进行计算,对计算结果进行分析处理后得到的渣中不同MgO 含量对CaO-SiO2-Al2O3-MgO四元渣系熔点的影响如图5所示。由图可知,随着该四元渣系中MgO含量的逐渐升高,所得相图中的低熔点区域范围(1 400 ℃以内)逐渐变大。当渣中MgO 含量从2%逐步上升至8%时,该精炼渣系低熔点区域的面积增加明显,且下方也出现低熔点区域。当w(MgO)=10%时,低熔点区域在w(CaO)=6%~48%,w(SiO2)=40%~75%,w(Al2O3)=0%~34%,并且下方低熔点区域消失。MgO含量继续增加,低于1 400 ℃的区域变化不大,但MgO含量达到18%时,相图中低于1 400 ℃的区域只有很小的区域,将近消失。分析认为将渣中MgO 含量控制在 8%~10%较为合适。

图5 MgO含量对CaO-SiO2-Al2O3-MgO系精炼渣熔点的影响

4 分析验证

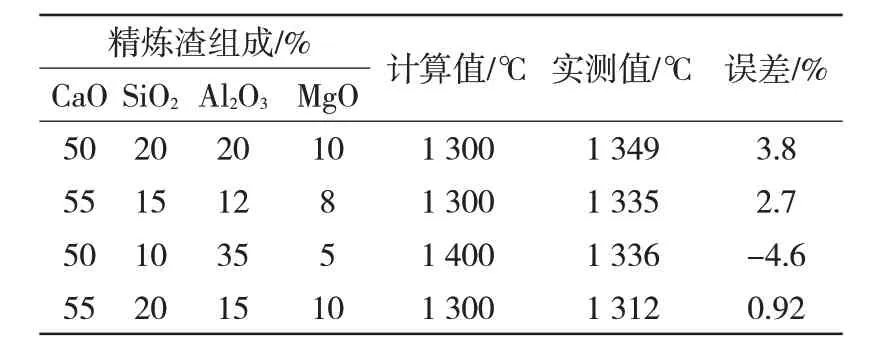

根据精炼渣熔点计算结果,选取典型成分进行验证,具体成分及熔点测试结果如表3所示。由表3可知,计算出的精炼渣熔点与实测值比较吻合,误差值在5%以下,说明计算结果可靠,可以用来指导实际生产。

表3 典型成分熔点测试结果

5 结 论

5.1 研究四元渣系CaO-SiO2-Al2O3-MgO中CaO组元含量对低熔点低于1 400 ℃区域的影响发现,当CaO含量为30%~40%时低熔点区域较大。

5.2 从Al2O3组元对熔点低于1 400 ℃区域的影响发现,Al2O3含量为10%~20%时低熔点区域较大。

5.3 四元系CaO-SiO2-Al2O3-MgO中SiO2含量影响熔点低于1 400 ℃的区域大小,在SiO2含量从5%增加到25%时低熔点区域面积是减小的。应将SiO2控制在10%以内较为合适。

5.4 MgO 对熔点低于1 400 ℃区域的影响发现,MgO含量为8%~10%时低熔点区域较大。

5.5 精炼渣熔点计算值与实测值吻合较好,误差在5%以下,计算结果可靠,可为精炼渣系的合理选择做出重要理论指导。