铝基非晶合金的制备、性能与应用研究进展

2024-03-20曹梓恒郭威吕书林王锦程吴树森

曹梓恒,郭威,,3*,吕书林,王锦程,吴树森

铝基非晶合金的制备、性能与应用研究进展

曹梓恒1,郭威1,2,3*,吕书林1,王锦程2,吴树森1

(1.华中科技大学 材料科学与工程学院 材料成形与模具技术全国重点实验室,武汉 430074;2.西北工业大学 凝固技术国家重点实验室,西安 710072;3.深圳华中科技大学研究院,广东 深圳 518057)

铝基非晶合金因其独特的物理和化学性能在诸多领域具有广泛的应用前景,综述了铝基非晶合金的成分体系、制备方法、性能特点及应用研究进展。首先,介绍了铝基非晶合金的发展历史和成分体系,目前铝基非晶主要分为3大体系:二元、三元和多元体系,以及综合性能和形成能力2大方面,多元体系表现更佳,并逐渐向更多元化发展;其次,系统介绍了铝基非晶合金的制备方法,包括粉末状、薄带状、块体样品的制备,相较于非晶薄带的制备,块体和粉状的制备方法较为丰富,而粉状非晶通常作为铝基非晶涂层的预制材料;随后,详细介绍了铝基非晶合金的性能特点、应用现状及发展趋势,从性能上来看,铝基非晶在强度和硬度以及耐腐蚀性能上表现良好,目前主要以涂层的形式参与应用,除此之外,研究者们也开始对磁性和热塑性展开研究,由于玻璃形成能力的限制,作为结构材料的应用较少;最后,对其未来应用前景进行了展望,认为涂层是目前铝基非晶合金最具应用前景的工程化方式。

铝基非晶合金;成分体系;制备方法;性能特点;应用现状

非晶合金是21世纪较受关注的工程材料之一。与传统晶态金属材料相比,非晶合金呈现出长程无序、短程有序的原子排列特点,不存在线、面缺陷以及介观尺度以上的成分偏析,表现出优异的力学、磁学、电学等性能,现已被广泛应用于能源、精密机械、电子通信、航空航天和生物医学等领域[1-4]。在众多非晶合金体系中,铝基非晶合金由于密度低、耐蚀性能优良等特点,引起了国内外研究学者的极大兴趣。本文对铝基非晶合金的成分体系、制备方法、性能特点等进行了综述,并对其未来发展提出了展望。

1 绪论

1.1 铝基非晶合金体系

铝-类金属和铝-过渡金属体系是首先被发现并成功使用熔体急冷法制备的二元铝基非晶体系,由于非晶形成能力(GFA)不足,制备得到的是非晶相与晶态相混合的组织[5-10],室温脆性极大。随后,研究学者发现Al-RE(RE是指稀土元素La、Nd、Pr、Sm、Gd、Dy、Tb、Er、Yb[11-13])在具有良好韧性的同时,还具有良好的非晶形成能力[14-24]。研究表明,体系的GFA随RE元素的不同而有很大差异。GFA最高的是Al-Sm,而Al-Ce合金的GFA较低。稀土含量也会影响非晶相的形成,当稀土含量较低时,易形成饱和的α-Al固溶体;而当稀土质量分数超过1%时,易形成非晶相与晶化相混合组织;当稀土含量继续增加时,急冷后无法获得非晶组织,而趋向形成完全金属间化合物。

为进一步提高铝基非晶的非晶形成能力,研究者将体系成分元素提高至三元,甚至三元以上,制备出单一非晶合金样品。Inoue等[25]对Al-(Fe,Co,Ni)-B、Al-Fe-Si、Al-Mn-Si体系[26]先后制备出单一非晶组织,但上述非晶合金极脆。随后,研究者发现将非金属替换成稀土元素或者另一种过渡元素(TM)时,Al-TM-RE非晶合金不但具有较好的非晶形成能力[27-28],并且改善了其脆性的劣势。Inoue等[29-30]通过对Al-(Ce,La,Y)-TM合金的研究,发现Al-La-Cu的非晶形成能力最差,而Al-La-(Fe,Co,Ni)则均具有较高的非晶形成能力,对于Al-(Y,Ce)-TM系,当TM元素为Ni时具有最宽的非晶形成范围。此外,含有Ni元素的Al-Ni-RE 三元合金体系也具有较高的非晶形成能力,而且其在晶化过程中发生的晶化行为特征较为明显,常用于非晶基础理论的研究[31]。

Zhang等[32]在Al85Ni7Er8非晶合金的基础上,用Co、La分别取代Ni和Er元素,制备的Al85Ni5Co2Er6La2有效提高了合金的热稳定性和非晶形成能力。李晓峰[33]在Al84Ni10Ce6合金中用Co部分取代Ni,发现少量Co的加入提高了合金的非晶形成能力和热稳定性。但是在使用TM或者RE元素部分取代时,合金的非晶形成能力和热稳定性并不是相辅相成的,Huang等[34]通过使用Co元素部分取代Al-Ni-La中的Ni元素制备非晶合金时,发现过量Co元素的添加降低了体系的非晶形成能力,而Co元素的添加提高了合金的热稳定性。多元铝基非晶合金不仅具有较高的非晶形成能力与热稳定性,还拥有较高的拉伸强度、硬度以及优良的耐蚀性能等。通过向Al86Ni6Y4.5Co2La1.5体系添加少量的Cr、Mo元素后,发现多元非晶合金涂层在盐水溶液中表现出更加优异的耐腐蚀性能。

1.2 铝基非晶成分设计准则

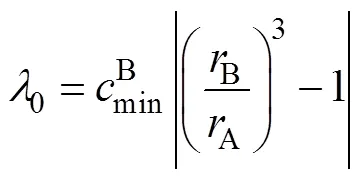

式中:B~Z表示溶质元素,c表示溶质的浓度,Al表示铝元素的半径,r表示元素的半径,通常认为当大于0.1时,合金容易形成非晶形态;当小于0.1时容易形成纳米晶;而当约等于0.1时,合金成分表现为纳米玻璃态。例如,Al85Ni10Y5纳米晶合金(=0.084)在添加1%(质量分数)的Sr后,新形成的合金Al84Ni10Y5Sr1(=0.108)转变为玻璃态合金[37]。当非晶体系为二元时,拓扑不稳定参数转变为式(2)。

尽管参数可作为部分铝基非晶合金GFA的设计原则,但也存在特殊情况。例如,尽管在<0.1的情况下,由于Al与TM相互作用产生的键缩短效应,也可以得到完全非晶态的Al-TM-RE体系[18,38]键缩短效应,导致非晶态合金体系中的原子不能总被认为是硬球,因此在用名义原子半径进行计算时会导致误差。如果使用元素的有效原子半径替代其名义原子半径,判断准确度可以得到改善。张章等[39]对5种合金的拓扑不稳定参数进行了研究,发现数值在0.1附近时,Al85.7Ni9.5Ce5等5种成分的合金非晶形成能力最佳,并且发现若使用有效原子半径(Ni)代替名义原子半径参与计算,可以优化拓扑不稳定参数对非晶形成能力的判断。

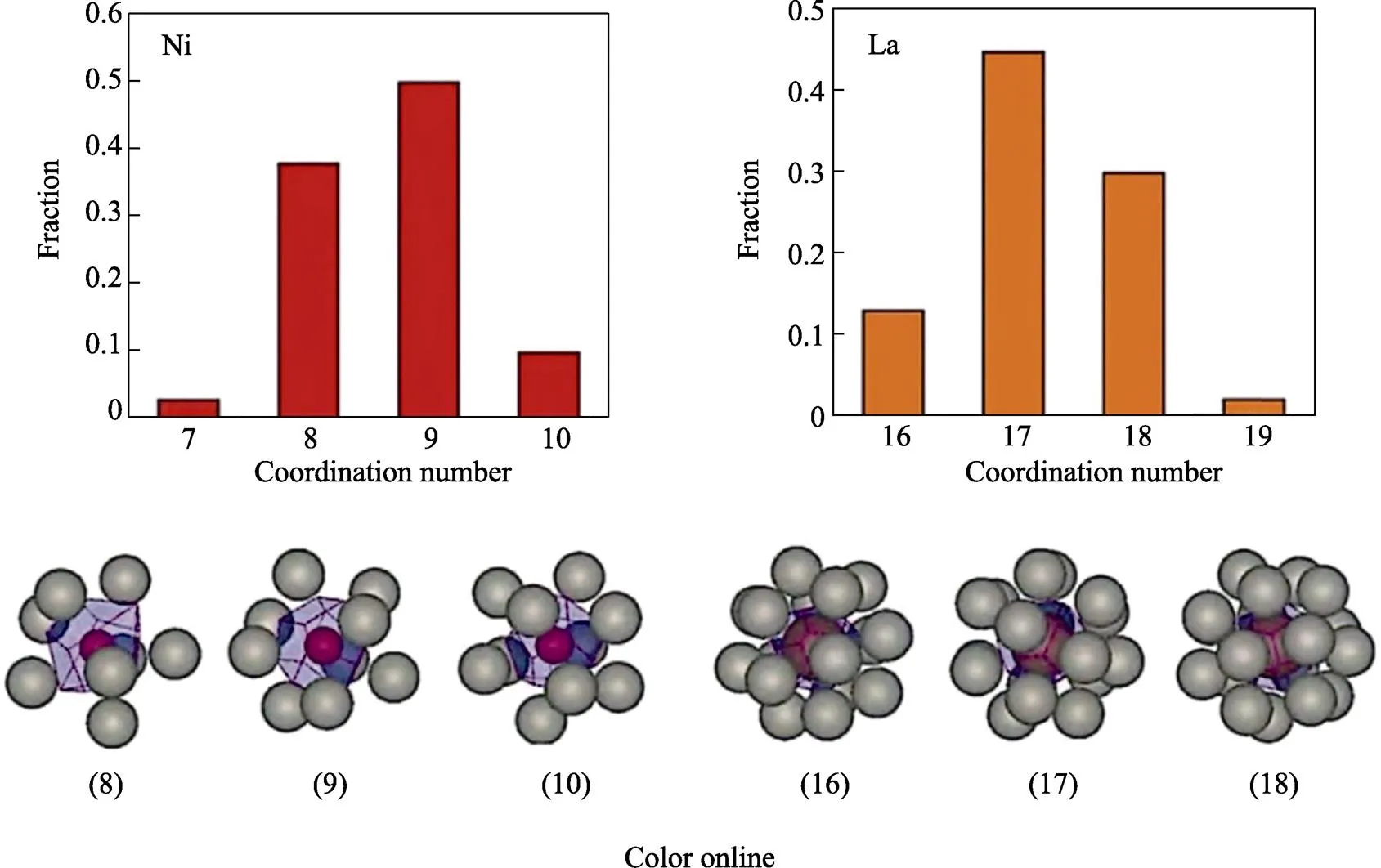

Ma等[40]提出了团簇线模型来预测Al-TM-RE 合金的最佳非晶形成成分。该模型首先利用Al和溶质元素的半径比来确定溶剂原子近邻溶质原子的团簇配位数,由此可以确定二元稳定团簇的成分,成分三角形上顶点与对应轴上点的连线交点得到的合金成分,就是理论玻璃形成能力最佳的合金成分。Sheng等[41]采用分子动力学模拟计算统计了配位数,并由此建立了非晶合金原子构型(见图1),将模拟计算所得数据带入团簇模型后发现,与Ma等[40]所得结果相差不大。团簇线模型有效地对铝基三元合金体系成分设计进行了预测,尤其是Al-RE-TM体系,预测所得最佳非晶形成成分,与实验结果十分接近,具有较高的成分设计指导意义。

2 铝基非晶合金的制备方法

2.1 铝基非晶粉末的制备

铝基非晶粉末为粉末冶金以及非晶涂层制备提供了基础材料,是铝基非晶走向应用的重要环节之一。制备非晶粉末有2种广泛使用的工艺,即气雾化法和机械合金化法。

2.1.1 气雾化法

气雾化法制备非晶粉末的原理是在密闭的腔体内利用高速气流(通常是Ar、He)将金属或合金液体破碎为细小液滴,增大金属液的比表面积从而实现快速冷凝,通常冷速可达102~104K/s,超声速气流在细化粉末尺寸、提高冷速上更具优势。气雾化法具有生产的粉末呈球形且非晶纯度高、生产效率高、利于后期消除颗粒的原始边界、适用于工业生产等优点[42]。

图1 Al89Ni5La6非晶合金中Ni和La的配位数分布,以及常见的以Ni为中心和以La为中心的具有不同尺寸和配位数的团簇拓扑结构

气雾化法适用于临界冷却速率较小的非晶体系,通常铝基非晶合金所需的临界冷却速率范围为105~ 106K/s,冷速要求较高。雾化法制粉时颗粒粒径越小,粉末冷却速度越大,因此可通过改变雾化参数,选择细颗粒粉末,得到铝基非晶粉末。刘祖铭等[43]用氩气雾化法制备了Al82Ni10Y8非晶粉末,发现粒径小于20 μm的粉末结构为单一非晶相,而粒径大于20 μm的粉末混杂着晶化相。邓姗姗[44]采用氩气雾化法制备了Al-Ni-Y-Co-La非晶/晶态粉末,发现粉末外观呈规则球形,平均粒径达到35 μm。雾化法通常会造成一定程度的原料浪费,而且用雾化法制备GFA较低的Al基非晶粉末较困难。

2.1.2 机械合金化法

机械合金化制备铝基非晶粉末的基本原理为通过球磨使大而韧的原始粉末颗粒扁平化,扁平颗粒表面具有很高的分层、团聚和冷焊倾向,在球磨机中不断循环冷焊、破碎的变形过程中形成层状结构。在负混合焓的驱动下,各组元原子间相互扩散并产生合金化。随着晶格应变达到临界值,破坏了原子的周期性排布,导致非晶相的形成[39,45]。利用机械合金化法制备铝基非晶粉末需设置合适的球磨时间和球磨转速。一般认为增加球磨转速、控制球磨时间有利于铝基非晶的形成。袁明[46]采用机械合金化制备了Al60Cu20Ti15Zr5非晶合金粉末,发现合金粉末经过120 h球磨后基本转变为非晶相。延长球磨时间至160 h仍没有明显晶化,具有较强的稳定性,且较高的球磨转速能促进向非晶态的转变。Sun等[47]也认为增加球磨转速有利于促进非晶态的转变,其利用机械合金化制备了Al70Ni15Ti10Zr5的非晶粉末,发现当球磨机转速从200 r/min提高到400 r/min时,粉末中已不存在明显的晶态结构。

2.2 铝基非晶条带的制备

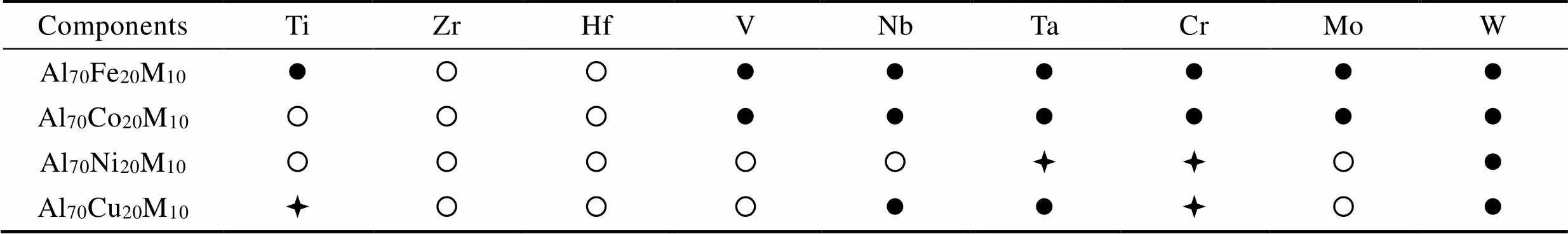

单辊旋淬法(也叫单辊激冷法、单辊甩带法等),是目前最通用也是最有效的制备铝基非晶条带的方法。该方法将感应融化后的合金熔体喷射到快速旋转的单辊上,使其快速冷却形成薄带。Tsai等[48]应用单辊旋淬法制备了三元体系的铝基非晶薄带,研究了TM元素对不同成分铝基非晶合金的非晶形成能力的影响,结果如表1所示。可以看出,含有Zr、Hf元素的合金易形成非晶相,而以W作为合金元素的铝合金则无法实现非晶化。

条带中非晶相含量与单辊转速、合金液的喷射流量有关,通过改变参数可获得连续致密的不同厚度的非晶条带。旋淬法操作方便,冷却速率一般能达到105~106K/s,高于一般铝基非晶合金的冷速要求,且生产效率高,有工业化生产的潜力。

2.3 块体铝基非晶合金的制备

2.3.1 直接凝固法

直接凝固法是指将熔融的母合金直接吸入/浇入/喷入冷却模具中,使熔体迅速冷却并成型。根据凝固方式的不同,又分为以下几种。

2.3.1.1 铜模吸铸法

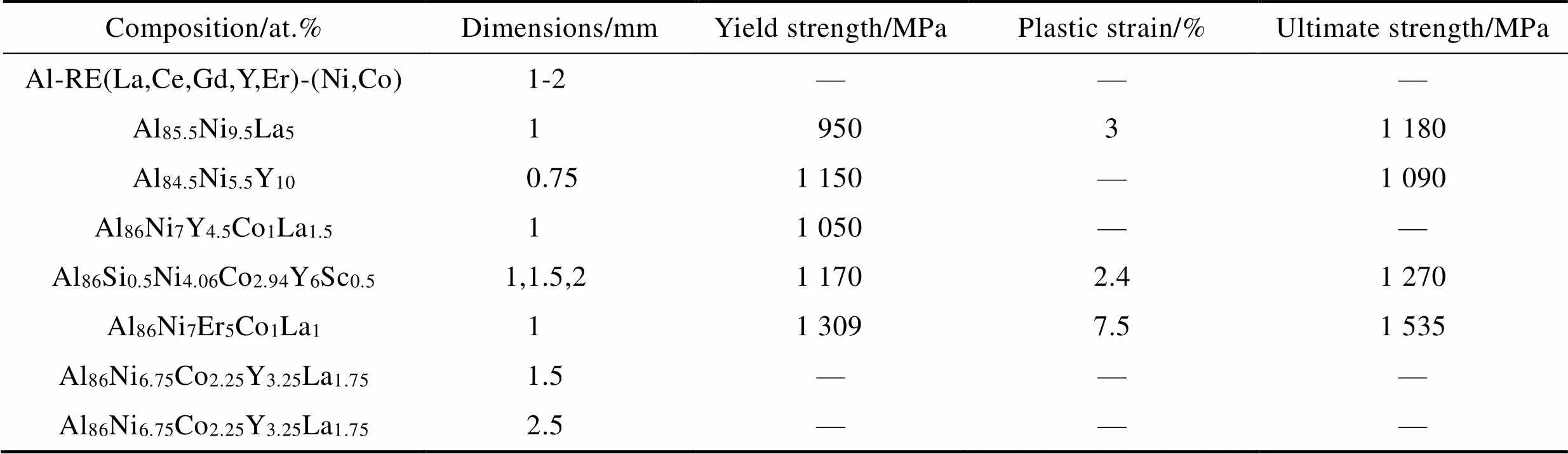

该方法是基于直接凝固制备块体铝基非晶合金最常用的方法,其工艺简单、操作方便,并且由于铜具有良好的热传导性,凝固过程具有很高的冷却速率,成形后一般没有明显的气孔。Yang等[49]运用该方法直接凝固,经多次净化处理后降低了氧含量的熔体,制备出临界直径达2.5 mm的铝基非晶样品,实现了模铸铝基非晶合金尺寸上的新突破,为铝基非晶合金的应用奠定了良好的基础。不过该方法目前还存在一定缺陷,由于熔体冷却时的热胀冷缩效应,在凝固过程中会使棒材与铜模之间形成一层空隙,从而导致凝固过程中的冷却速率大幅下降。目前通过铜模吸铸法制备的铝基非晶合金如表2所示[50]。

一般认为铜模吸铸设备的铸造腔体为圆柱体,近几年也出现了使用楔形铸造腔体制备铝基非晶合金的研究[51]。虽然制备的非晶样品在尺寸上相比圆柱型吸铸小,但相比单辊旋淬法制备的薄带更厚,使铝基非晶在形状和尺寸上实现了多样性。例如,Zhang等[52]使用夹角为5°、宽度为10 mm的楔形铜模具制备了厚度为486~538 μm的Al-Ni-RE(La,Y,Ce,Gd,Dy)三元铝基非晶合金。

表1 采用单辊旋淬法时不同成分下所形成的样品组织

Tab.1 Microstructure of samples prepared with different compositions via melt spinning

表2 铜模吸铸法制备棒状铝基非晶合金的尺寸与力学性能

Tab.2 Dimensions and mechanical properties of rod-shaped Al-based amorphous alloys prepared by suction copper mold casting

2.3.1.2 铜模喷铸法

铜模喷铸法与铜模吸铸法冷却方式相同,使用水冷铜模进行冷却铸造,在熔融金属液进入模具的方式上做了改进,喷铸法使用注射装置将金属液注射到模具中冷却。Wang等[53]使用喷铸法研究了Al85-XY8Ni5Co2Ca(=0.5~5)五元铝基非晶合金的非晶形成能力,发现该成分具有极高的约化玻璃指数。

2.3.2 粉末冶金法

相比于直接凝固法,粉末冶金法在制备块体铝基非晶合金上更有优势,其适合于更多的非晶体系,可制备形状更加复杂的样品。目前通过粉末冶金法可制备尺寸为几十毫米的大块非晶样品[54]。近年来发展起来的放电等离子烧结法(Spark Plasma Sintering,SPS),可进一步解决传统粉末冶金过程中非晶粉末易晶化的问题,通过瞬间产生的放电等离子体使烧结体内颗粒均匀地自身发热,使颗粒表面活化,升温至过冷液相区的非晶合金黏度急剧变小,再施加一定的压力使烧结体达到致密,制备出高致密度的大块非晶合金[55]。

SPS制备的块体铝基非晶合金通常含有一定量的纳米晶,少量纳米晶的存在可有效提高样品强度和硬度。TAN等[56]利用SPS制备了含AlCu微晶和纳米晶的Al65Cu16.5Ti18.5复合块体非晶样品,该合金具有非常高的强度,可达1 920 MPa。Mula等[57]通过SPS制备的Al88Ni6Ti6块体非晶纳米晶样品,与低压烧结和热压烧结的样品相比,性能大幅提升,最高纳米压痕硬度达到了8.51 GPa。

2.4 铝基非晶涂层的制备

铝基非晶合金具有高耐蚀、高耐磨性能,但由于非晶形成能力有限,难以制备大块非晶样品。相对来说,铝基非晶涂层更有利于工程化应用,近些年研究学者愈发重视铝基非晶涂层的研究。目前,铝基非晶涂层的制备方法包括:激光熔覆[58-59]、热脉冲[60-61]、热喷涂和冷喷涂。其中,由于激光的高能量输入使熔体冷却速率较慢,导致涂层中非晶相含量较少,因此人们逐渐认为激光熔覆不适用于铝基非晶涂层的制备。例如,Tan等[62]利用激光熔覆制备的Al80Cu15Zn5涂层仅有少量的非晶分布在基体附近。同时,热脉冲制备的非晶涂层太薄,限制了其应用,因此本文主要针对热喷涂和冷喷涂技术进行介绍。

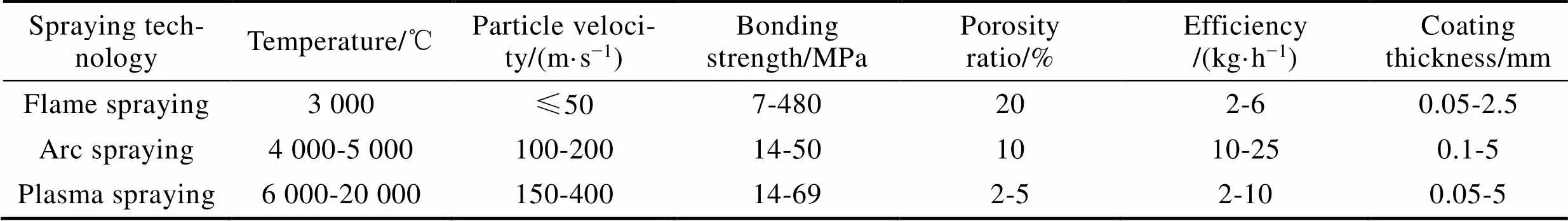

2.4.1 热喷涂

热喷涂是指通过热源将喷涂材料加热至熔融或半熔化状态,再借助压缩空气将其雾化成小颗粒。这些微小的颗粒在压缩空气的推动下,从喷嘴处以金属射流的形式高速喷出,猛烈冲击并附着在预先处理的工件表面。由于颗粒与工件表面之间存在较大的温差,颗粒在接触工件后迅速凝固并堆积,便可得到一定厚度的热喷涂涂层[63]。根据热源和喷射方式可将热喷涂分为等离子喷涂、超音速火焰喷涂、高速电弧喷涂、爆炸喷涂等。其中常见的3种喷涂技术特点如表3[64]所示。

2.4.1.1 超音速火焰喷涂

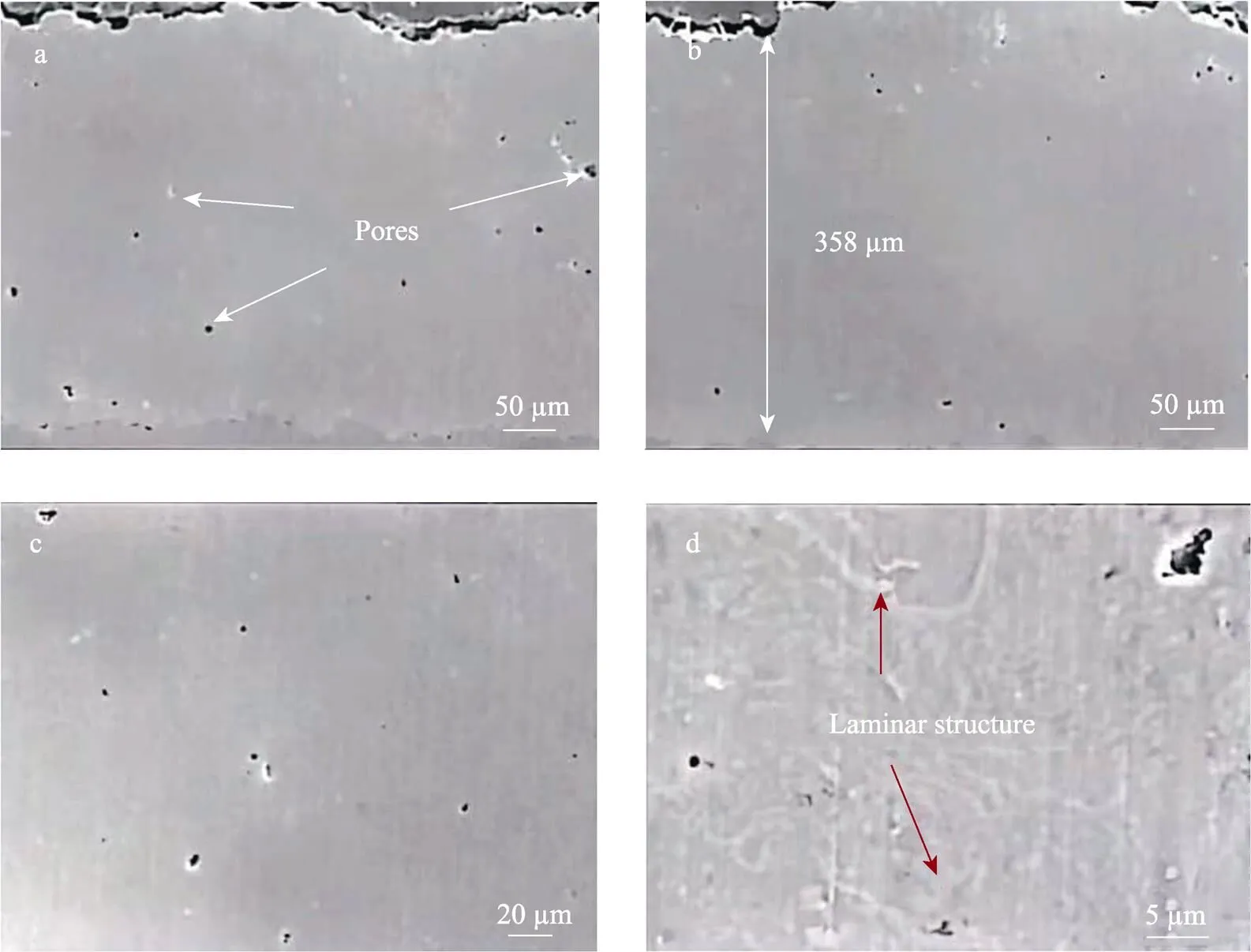

按照助燃剂的不同,超音速火焰喷涂可分为2种,一种为氧气助燃的HVOF,一种为空气助燃的HVAF,这2种喷涂技术都是将特定的燃料(通常为丙烷、丙烯、氢气或煤油等)在燃烧室内燃烧后,用高温高速的燃料焰流使预制的铝基非晶粉末以高速冲击向基板,熔融或半熔融的非晶粉末在基体表面迅速凝固形成致密涂层[65],Gao等[66]采用气雾化法制备了高非晶含量的Al86Ni6Y4.5Co2La1.5粉末,并利用HVAF技术制备了非晶含量高、致密度高、耐腐蚀性能优异的铝基非晶涂层。袁嘉驰[67]采用HVOF制备了厚度为380 μm的Al-Ni-Co-Y非晶涂层,发现涂层内部结合紧密,只存在少许孔洞。涂层与基体结合良好,无明显缝隙,其截面形貌如图2所示。

表3 常见热喷涂技术的特点

Fig.3 Characteristics of commonly used thermal spraying technology

Spraying technologyTemperature/℃Particle velocity/(m·s−1)Bonding strength/MPaPorosity ratio/%Efficiency /(kg·h−1)Coating thickness/mm Flame spraying3 000≤507-480202-60.05-2.5 Arc spraying4 000-5 000100-20014-501010-250.1-5 Plasma spraying6 000-20 000150-40014-692-52-100.05-5

2.4.1.2 高速电弧喷涂

高速电弧喷涂是指在动态电弧喷涂过程中原位制备铝基非晶涂层,喷涂使用粉芯丝材,具有制粉工艺简单、生产成本低、生产效率高等优点,目前高速电弧喷涂已形成多种铝基非晶体系[68]。例如,梁秀兵等[69-70]通过该技术制备了具有良好耐磨性能的Al-Ni-Mm-Fe铝基非晶涂层。该涂层相较于AZ91镁合金和纯铝涂层,在测试载荷下具有较低的摩擦系数和磨损量。

2.4.1.3 爆炸喷涂

爆炸喷涂的原理同样是使粉末以高速冲击基体表面,使其快速凝固形成致密度较高的涂层,与超音速火焰喷涂技术的相同点都是将燃料与助燃剂以一定比例混合,区别在于爆炸喷涂通过高能量的冲击波加速粉末。Tailleart等[71]利用爆炸喷涂技术制备了铝基非晶涂层,其在2024铝合金表面的腐蚀过程中起到了较好的牺牲阳极保护作用。

2.4.2 冷喷涂

冷喷涂其原理是:利用空气动力学原理,通过加热设施预热压缩气体,使压缩气体通过缩放型Laval喷管产生超高速气流。粉末粒子沿轴向送入气流中,经气体加速后以高速撞击基体,通过产生剧烈的塑性变形在基体表面沉积为涂层。由于粉末粒子在整个沉积过程中温度低于其熔点,因此称为冷喷涂[72]。冷喷涂的工作温度较热喷涂低,粉末在喷涂中保持不融化或者半熔化状态。通过将高压预热的主气流与携带粉末的气流在喷枪前混合,然后以压缩气体为加速介质,将颗粒以较高的速度(300~1 200 m/s)与基体碰撞,颗粒发生剧烈塑性变形后沉积形成涂层。

利用冷喷涂制备的铝基非晶涂层会由于喷涂温度的不同导致非晶含量的变化。周香林等[73]以Al86Ni7Y5Co1La1非晶为研究对象,研究了喷涂工艺参数对非晶涂组织结构的影响,发现喷涂温度显著影响着涂层的非晶含量,其中温度越低非晶含量越高,并且涂层内部存在着少量裂纹,气孔率小于4%。冷喷涂具有较高的喷涂速率和沉积效率,涂层显微组织结构和原始材料可保持一致,避免材料发生氧化与相变。对非晶形成能力较低的铝基非晶体系而言,制粉后可减少因晶化而造成的非晶相流失,使制备的涂层含有较高的非晶相。

图2 HVOF制备的Al-Ni-Co-Y非晶涂层截面显微形貌

3 铝基非晶合金的性能特点及应用

3.1 力学性能

由于具有长程无序、短程有序的特殊原子排布,铝基非晶合金变形过程中不存在位错等变形机制,使得其强度、硬度等相较于传统晶态铝合金而言更高,在力学性能上表现出明显的优势。

3.1.1 强度

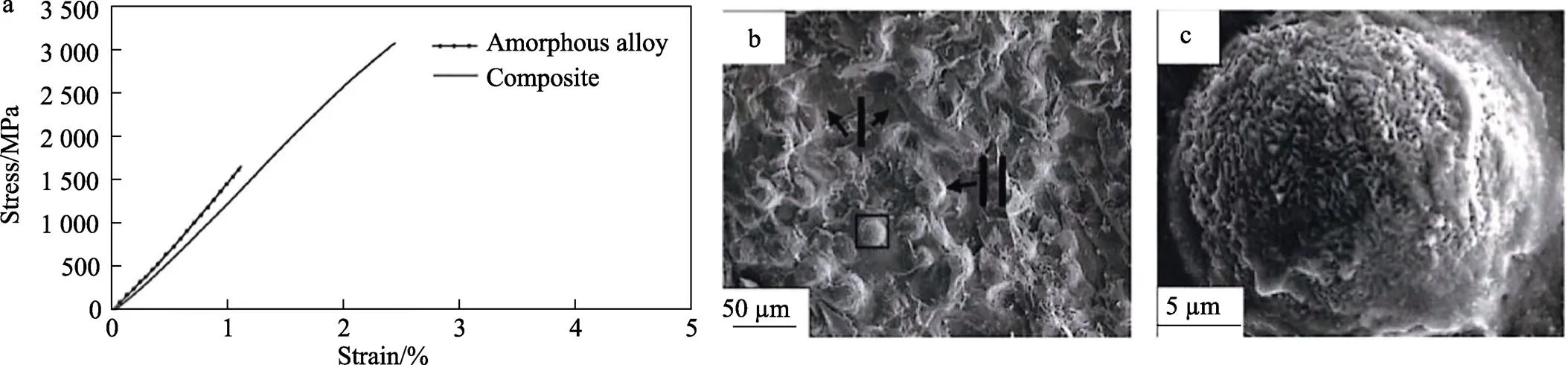

传统高强铝合金材料的拉伸强度为700 MPa左右,而铝基非晶合金的拉伸强度可达1 000 MPa,Al88Ni10Nd2非晶合金的拉伸强度更是达到1 300 MPa[74]。如果在非晶基体中进一步弥散析出α-Al纳米晶,其拉伸强度高达1 560 MPa[75],强度与部分钢铁材料相当,但是钢铁材料的密度却达到前者的2倍以上。铝基非晶合金的压缩强度也非常高。TAN等[56]利用SPS制备了含Al-Cu微晶和纳米晶的Al65Cu16.5Ti18.5复合非晶材料,其具有非常高的压缩强度,可达1 920 MPa。随后将高熵合金颗粒掺入后得到的铝基非晶复合材料的压缩强度最高可达3 200 MPa[76],断口形貌如图3所示。部分铝基非晶合金的力学性能数据如表4[38]所示。

表4 典型铝基非晶合金及其强度

Tab.4 Typical Al-based amorphous alloys and their strength

图3 铝基非晶复合材料在准静态压缩下的典型工程应力-应变曲线(a)及其断口形貌(低倍率(b);高倍率(c))

3.1.2 硬度和耐磨性

铝基非晶合金的显微硬度很高,通常为300HV~ 400HV[77]。Al94V4M2(M=Fe,Co,Ni)的显微硬度达到470HV[77]。金颖[78]通过快速冷凝技术制备的Al84Y9Ni4Co1.5Fe0.5TM1非晶合金,其维氏硬度值为360HV~430HV。在600~680 K的温度进行退火处理后,得到铝基非晶纳米晶合金,硬度增加至550HV~580HV。

3.1.3 弹性模量

铝基非晶合金的弹性模量由于成分不同差异很大,但总体上铝基非晶合金的弹性模量远高于相应晶态合金。Mula等[57]通过SPS制备的Al88Ni6Ti6非晶纳米晶样品,其最大弹性模量达到77.8 GPa。

从力学性能上来看,铝基非晶合金作为结构材料具有广泛的应用前景,但受限于其非晶形成能力,目前尺寸最大的铸态单一非晶相的铝基非晶样品只有2.5 mm。通过粉末冶金的方式可使其尺寸有一定程度的提升,但同样难以在结构材料上运用。同时,目前的制备技术无法进行非晶合金的精密制造,因此很大程度上限制了其应用。

3.2 热学性能

通过成分设计,Mousavi等[79]利用单辊旋淬法制备的Al82.3Co10.1Ce4.8La2.8非晶薄带在较宽的过冷液相区内具有较高的热稳定性,远超一般的铝基非晶合金。热稳定性的提高有望进一步提升其铸态尺寸,从而推动铝基非晶合金的发展与应用。同时,铝基非晶合金还具有较低的热膨胀系数。Fukuhara等[80]制备的铝基非晶合金Al88.5Ni8Y3.5和Al88.5Ni8Mm3.5的热膨胀系数比传统铝合金A6061、A5056要低20%。

3.3 耐蚀性能

Al基非晶合金综合了非晶组织结构均匀和铝元素易钝化的优势[81],在腐蚀介质中易生成钝化膜,延缓腐蚀进程。铝基非晶涂层作为铝基非晶合金最有潜力的应用方向,是近年来的研究热点。其主要围绕耐蚀性能展开,研究发现,混合适量纳米晶的铝基非晶涂层在耐蚀性上表现得更加出色。梁秀兵等[31]总结了铝基非晶纳米晶耐腐蚀的机理主要有4点:1)纳米晶体能够促使合金中的杂质均匀分布,并引起钝化元素的混乱,从而为形成稳定的钝化膜提供了一个均匀的基底;2)非晶合金中的原子处于非平衡状态,而晶化过程使合金的结构得以弛豫,原子间的相对结合力得到增强,从而减缓了溶液与原子之间的反应速度;3)纳米尺寸的Al粒子具有高度的活性,容易与氧反应形成钝化膜;4)晶化过程有助于减小合金内部的应力,使其更加稳定。当前的研究现状表明,可实现工程应用的铝基涂层制备技术主要是冷喷涂、超音速火焰喷涂和电弧喷涂技术,而通过上述技术制备的涂层或多或少地含有少量孔隙。孔隙的存在会使材料的耐蚀性能下降,因此后续研究不仅要对合金体系进行成分优化,也要对工艺方法进一步改善以降低孔隙率,实现非晶与纳米晶的比例可控。

Lahiri等[82]和Pitchuka等[83]采用气雾化制备初始粉末,使用冷喷涂在6061铝合金表面沉积了Al90.05Y4.4Ni4.3Co0.9Sc0.35五元铝基非晶涂层,涂层界面如图4所示。结果发现,与6061基体相比,涂层的耐磨性提高了600%,耐蚀性能提高了5倍。Babu等[84]采用冷喷涂技术使用同样的非晶体系在6061铝合金上沉积了非晶/纳米晶合金粉末,并将涂层在573 K(低于玻璃转变温度593 K)进行了热处理,分别经过2、4 d腐蚀测试的结果如图5所示。结果发现,与6061铝合金基材相比,冷喷涂非晶/纳米晶涂层在盐雾腐蚀测试中形成的反应层厚度要低60%左右,而经过热处理的涂层反应层厚度进一步减小。Wen等[85]采用HVAF技术在ZM5镁合金表面制备了Al86Ni6Y4.5Co2La1.5非晶涂层,涂层的显微硬度达到420HV。涂层能够经受500 h的中性盐雾试验,无明显腐蚀。此外,与基体相比,涂层表现出更高的腐蚀电位和小2个数量级的腐蚀电流密度。王晓明等[86]和邱实等[87]分别在5083铝合金和2024铝合金表面制备了铝基非晶涂层,发现涂层的耐蚀性不仅更好,而且显微硬度也有提高。梁秀兵等[88]在45钢表面制备了含有高非晶含量的Al-Ni-Zr非晶纳米晶复合涂层,发现复合涂层各相腐蚀的先后顺序依次为富Al相、氧化物相、非晶相。王琦等[89]分析了Al-RE-TM系铝基非晶长期腐蚀机制,发现在0.001 mor/L氯化钠条件下,非晶铝合金在最初浸泡阶段,其耐蚀性会逐渐增强,腐蚀速率降低,表现为钝化膜从有缺陷的状态逐渐变成完整的状态;在钝化膜保持完整阶段,整个体系的耐蚀性达到最强,腐蚀速率降到最低。随后他们研究了孔隙率对铝基非晶合金涂层腐蚀行为的影响[90],发现相对于1.36%高孔隙率涂层,0.86%低孔隙率涂层具有更大的接触角,疏水性更好,且其电荷转移电阻(Rct)约为高孔隙率涂层的2倍,说明低的孔隙率带来更优异的耐蚀性。

3.4 其他性能

近年来铝基非晶合金的功能特性也受到了广泛关注。沈莹莹[91]制备了Al-Ni-Y-Co-Fe五元非晶,并进行了磁性研究,结果发现,该合金完全非晶态和部分晶化态下磁性均为顺磁性与抗磁性的叠加。完全非晶态的初始磁化率为2.41×10−4,而不完全非晶态的初始磁化率是2.73×10−4,导致不完全非晶态更易磁化。Xu等[92]采用Al基非晶合金为电极阳极、石墨版为阴极的电絮凝技术成功降解了含油废水,但反应过程中非晶阳极出现了氧化腐蚀,期待进一步实验改进。Gao等[93]发现了一类新的Al基金属玻璃,它在水的沸点附近表现出类似聚合物的热塑性成形能力。

图4 冷喷涂制备的Al基非晶涂层截面的SEM照片:厚度均匀(a);冷喷涂形成的扁平结构(b);与Al - 6061基体结合良好(c)

注:AS-sprayed;HT-heat treated

图5 基底样品表面的SEM图像(a、b、c);喷涂层(d、e、f)和热处理前后的涂层(g、h、i)分别进行2、4 d盐雾试验的结果

Fig.5 SEM images of sample surfaces of substrate (a, b, c); as-sprayed coating (d, e, f); and heat-treated coatings (g, h, i) before and after 2 days and 4 days of salt fog tests, respectively

4 总结与展望

本文对铝基非晶合金的成分体系、制备方法、性能特点等进行了综述,从二元合金体系到多元合金体系,系统介绍了典型铝基非晶合金成分体系,并进一步概述了成分设计准则。对粉末状、薄带状、块状铝基非晶合金的制备方法进行了介绍,包括粉末制备的气雾化法与机械合金化法、薄带制备的单辊甩带法、块体制备的直接凝固法与粉末冶金法,概述了各制备方法的原理与典型应用成分。由于具有特殊的原子排布,铝基非晶合金表现出一系列优于传统晶态材料的性能特点,本文针对力学性能、热学性能、耐蚀性能等方面进行了详细介绍,列出了典型铝基非晶合金的性能数据。

目前,铝基非晶合金在应用上的最大瓶颈在于非晶形成能力不足,难以制备大块的非晶合金样品,因此需根据成分设计准则,结合非晶形成能力判据与高通量实验技术,在非晶合金成分设计上实现新的突破。同时,目前有望实现大尺寸铝基非晶合金样品制备的技术是粉末冶金方法,在粉末制备、粉末成形等工艺上要进一步优化,实现单一非晶态与非晶/纳米晶复合结构的可调可控,以适用于不同的应用场景。最后,涂层是目前铝基非晶合金最具应用前景的工程化方式,要持续针对涂层成分、喷涂工艺、后处理工艺等进行优化设计,找准应用场景(如海洋防腐等),实现铝基非晶合金的工程化应用。

[1] 郭威, 余圣, 吕书林, 等. 非晶基复合材料研究进展与展望[J]. 特种铸造及有色合金, 2022, 42(6): 661-671.

GUO W, YU S, LYU S L, et al. Progress and Prospect on Amorphous Alloy Matrix Composites[J]. Special Casting & Nonferrous Alloys, 2022, 42(6): 661-671.

[2] WANG M Z, LYU S L, WU S S, et al. Rejuvenation Behavior of Cu-Zr-Al Metallic Glass under Different Thermal Treatment: Experiments and Simulation[J]. Journal of Alloys and Compounds, 2023, 934: 168058.

[3] QIAO J C, WANG Q, PELLETIER J M, et al. Structural Heterogeneities and Mechanical Behavior of Amorphous Alloys[J]. Progress in Materials Science, 2019, 104: 250-329.

[4] 王兵, 高选乔, 乔吉超. 金属玻璃弛豫行为及其机理的模拟研究进展[J]. 稀有金属材料与工程, 2024, 53(1) 70-77.

WANG B, GAO X Q, QIAO J C. Relaxation Behavior in Metallic Glasses and Related Mechanisms by Simulation Method: A Brief Review[J]. Rare Metal Materials and Engineering, 2024, 53(1): 70-77.

[5] ZHU C, ZHAO Z H, ZHU Q F, et al. Structures and Macrosegregation of a 2024 Aluminum Alloy Fabricated by Direct Chill Casting with Double Cooling Field[J]. China Foundry, 2022, 19(1): 1-8.

[6] DAVIES H A, HULL J B. A Non-Crystalline Phase in Splat-Quenched Germanium[J]. Scripta Metallurgica, 1973, 7(6): 637-641.

[7] GUO W, NIIYAMA T, YAMADA R, et al. Synthesis and Mechanical Properties of Highly Structure-Controlled Zr-Based Metallic Glasses by Thermal Rejuvenation Technique[J]. Journal of Physics: Condensed Matter, 2023, 35(15): 154004.

[8] BURTON J J, RAY R P. Crystallization of an Amorphous Palladium Silicon Alloy[J]. Journal of Non-Crystalline Solids, 1971,6(4): 393-396.

[9] FURRER P, WARLIMONT H. Crystalline and Amorphous Structures of Rapidly Solidified AlCr Alloys[J]. Materials Science and Engineering, 1977, 28(1): 127-137.

[10] LARSON D J, PETFORD-LONG A K, CEREZO A, et al. Three-Dimensional Atom Probe Studies of Metallic Multilayers[J]. Acta Materialia, 1999, 47(15): 4019-4024.

[11] LARSON D J, FOORD D T, PETFORD-LONG A K, et al. Focused Ion-Beam Milling for Field-Ion Specimen Preparation:[J]. Ultramicroscopy, 1998, 75(3): 147-159.

[12] SHAO Y M, ZHENG W J, GUO W, et al. In Situ Fe-Rich Particle Reinforced Mg-Based Metallic Glass Matrix Composites via Dealloying in Metallic Melt[J]. Materials Letters, 2021, 285: 129165.

[13] LOUZGUINE D V, INOUE A. Crystallization Behaviour of Al-Based Metallic Glasses below and above the Glass-Transition Temperature[J]. Journal of Non-Crystalline Solids, 2002, 311(3): 281-293.

[14] LOUZGUINE-LUZGIN D V, INOUE A. Comparative Study of the Effect of Cold Rolling on the Structure of Al- RE-Ni-Co (RE = Rare-Earth Metals) Amorphous and Glassy Alloys[J]. Journal of Non Crystalline Solids, 2006, 352(36/37): 3903-3909.

[15] WANG M Z, LYU S L, WU S S, et al. Rejuvenation Behaviors of Recovery-Annealed Cu–Zr Metallic Glass with Different Thermal Treatment Conditions: A Molecular Dynamics Study[J]. Journal of Materials Research and Technology, 2022, 20: 3355-3362.

[16] WANG M Z, GUO W, LYU S L, et al. Effect of Deep Cryogenic Cycling Treatment on Structure and Properties of Metallic Glass: A Review[J]. Transactions of Nonferrous Metals Society of China, 2023, 33(10): 2879-2897.

[17] SAKSL K, JÓVÁRI P, FRANZ H, et al. Atomic Structure of Al88Y7Fe5Metallic Glass[J]. Journal of Applied Physics, 2005, 97(11): 113507-1-8.

[18] HEBERT R J, PEREPEZKO J H, RÖSNER H, et al. Dislocation Formation during Deformation-Induced Synthesis of Nanocrystals in Amorphous and Partially Crystalline Amorphous Al88Y7Fe5Alloy[J]. Scripta Materialia, 2006, 54(1): 25-29.

[19] GANGOPADHYAY A K, CROAT T K, KELTON K F. The Effect of Phase Separation on Subsequent Crystallization in Al88Gd6La2Ni4[J]. Acta Materialia, 2000, 48(16): 4035- 4043.

[20] SAHU K K, MAURO N A, LONGSTRETH-SPOOR L, et al. Phase Separation Mediated Devitrification of Al88Y7Fe5Glasses[J]. Acta Materialia, 2010, 58(12): 4199-4206.

[21] 全翔, 韦启荣, 李佳斌, 等. 稀土Y对再生6061铝合金微观组织和性能的影响[J]. 粉末冶金材料科学与工程, 2023, 28(4): 368-378.

QUAN X, WEI Q R, LI J B, et al. EFFECTS OF RARE EARTH Y ON THE MICROSTRUCTURE AND PROPERTIES OF RECYCLED 6061 ALUMINIUM ALLOY[J]. MATERIALS SCIENCE AND ENGINEERING OF POWDER METALLURGY, 2023, 28(4): 368-378.

[22] LI X M, WANG Y, YI J J, et al. Influence of Substitution of La by Gd on Crystallization Behavior of Al-Ni- La Metallic Glasses[J]. Journal of Alloys and Compounds, 2019, 790: 626-632.

[23] STRATTON W G, HAMANN J, PEREPEZKO J H, et al. Aluminum Nanoscale Order in Amorphous Al92Sm8 Measured by Fluctuation Electron Microscopy[J]. Applied Physics Letters, 2005, 86(14): 141910-13.

[24] INOUE A, KITAMURA A, MASUMOTO T. The Effect of Aluminium on Mechanical Properties and Thermal Stability of (Fe, Co, Ni)-Al-B Ternary Amorphous Alloys[J]. Journal of Materials Science, 1981, 16(7): 1895- 1908.

[25] INOUE A, KIMURA H M, MASUMOTO T, et al. Al- Ge-(Cr or Mn) and Al-Si-(Cr or Mn) Quasicrystals with High Metalloid Concentration Prepared by Rapid Quenching[J]. Journal of Materials Science Letters, 1987, 6(7): 771-774.

[26] INOUE A, OHTERA K, MASUMOTO T. New Amorphous Al-Y, Al-La and Al-Ce Alloys Prepared by Melt Spinning[J]. Japanese Journal of Applied Physics, 1988, 27(5A): L736.

[27] INOUE A, OHTERA K, KITA K, et al. New Amorphous Alloys with Good Ductility in Al-Ce-M (M=NB, Fe, Co, Ni or Cu) Systems[J]. Japanese Journal of Applied Physics, 1988, 27(10A): L1796.

[28] INOUE A, OHTERA K, TSAI A P, et al. New Amorphous Alloys with Good Ductility in Al-Y-M and Al-La- M (M=Fe, Co, Ni or Cu) Systems[J]. Japanese Journal of Applied Physics, 1988, 27(3A): L280.

[29] INOUE A. Amorphous, Nanoquasicrystalline and Nanocrystalline Alloys in Al-Based Systems[J]. Progress in Materials Science, 1998, 43(5): 365-520.

[30] 梁秀兵, 周志丹, 张志彬, 等. 铝基非晶材料研究与再制造应用前景[J]. 材料导报, 2021, 35(1): 3-10.

LIANG X B, ZHOU Z D, ZHANG Z B, et al. Al-Based Amorphous Materials: Research and Remanufacturing Application Prospects[J]. Materials Reports, 2021, 35(1): 3-10.

[31] ZHANG W, CHEN S Q, ZHU Z W, et al. Effect of Substituting Elements on Thermal Stability and Glass- Forming Ability of an Al-Based Al Ni Er Metallic Glass[J]. Journal of Alloys and Compounds, 2017, 707: 97-101.

[32] 李晓峰. Al-Ni-Zr/Ce系合金非晶形成能力及力学和电化学性能研究[D]. 长沙: 中南大学, 2013.

LI X F. Research on Glass Forming Ability of Al-Ni-Zr/ Ce Alloy and Its Mechanical and Electrochemical Properties[D].Changsha: Central South University, 2013.

[33] HUANG Z H, LI J F, RAO Q L, et al. Effects of Replacing Ni by Co on the Crystallization Behaviors of Al–Ni–La Amorphous Alloys[J]. Intermetallics, 2008, 16(5): 727-731.

[34] EGAMI T, WASEDA Y. Atomic Size Effect on the Formability of Metallic Glasses[J]. Journal of Non Crystalline Solids, 1984, 64(1): 113-134.

[35] SÁ LISBOA R D, BOLFARINI C, BOTTA F W J, et al. Topological Instability as a Criterion for Design and Selection of Aluminum-Based Glass-Former Alloys[J]. Applied Physics Letters, 2005, 86(21): 211904-1-3.

[36] KIM T S, HONG S J, LEE J H, et al. Structural Change of the Melt Spun Al–10Ni–5Y by the Addition of 1%Sr[J]. Materials Science and Engineering: A, 2001, 311(1/2): 226-231.

[37] SAHU A, MAURYA R S, LAHA T. Advances in Synthesis and Characterization of Aluminum-Based Amorphous Alloys: A Review[J]. Advanced Engineering Materials, 2024, 26(1): 2301150.

[38] 张章, 熊贤仲, 乙姣姣, 等. Al-Ni-RE非晶合金的晶化行为和热稳定性[J]. 物理学报, 2013, 62(13): 428-435.

ZHANG Z, XIONG X Z, YI J J, et al. Crystallization Behavior and Thermal Stability of Al-Ni-RE Metallic Glasses[J]. Acta Physica Sinica, 2013, 62(13): 428-435.

[39] MA C S, ZHANG J, HOU W L, et al. Efficient Atomic Packing Clusters and Glass Formation in Ternary Al-Based Metallic Glasses[J]. Philosophical Magazine Letters, 2008, 88(8): 599-605.

[40] SHENG H W, CHENG Y Q, LEE P L, et al. Atomic Packing in Multicomponent Aluminum-Based Metallic Glasses[J]. Acta Materialia, 2008, 56(20): 6264-6272.

[41] SHAO Y M, ZHANG Z, GUO W, et al. Development of Zr-Based Metallic Glass Matrix Composites with Hybrid Reinforcing Structures[J]. Intermetallics, 2021, 137: 107294.

[42] 刘祖铭, 黄伯云, 刘咏, 等. 氩气雾化制备Al82Ni10Y8非晶态结构粉末[J]. 中南大学学报(自然科学版), 2004, 35(5): 707-713.

LIU Z M, HUANG B Y, LIU Y, et al. Fabrication of Al82Ni10Y8Amorphous Structured Powders by Argon Gas Atomization[J]. Journal of Central South University (Science and Technology), 2004, 35(5): 707-713.

[43] 邓姗珊. 铝基非晶/纳米晶合金复合材料制备及动态力学行为[D]. 哈尔滨: 哈尔滨工业大学, 2018.

DENG S S. Preparation and Dynamic Mechanical Behavior of Aluminum-Based Amorphous/Nanocrystalline Alloy Composites[D].Harbin: Harbin Institute of Technology, 2018.

[44] WANG L Y, JIANG J L, WANG D K, et al. Control of Atomic-Scale Structure and Properties of Metallic Glasses: A Review of Cryogenic Treatment[J]. Rare Metal Materials Engineering, 2024, 53(1): 78-84.

[45] 袁明. 高压烧结法制备Al60Cu20Ti15Zr5/Al非晶复合材料及其力学性能研究[D]. 湘潭: 湘潭大学, 2013.

YUAN M. Study on Preparation and Mechanical Properties of Al60Cu20Ti15Zr5/Al Amorphous Composites by High Pressure Sintering Method[D]. Xiangtan: Xiangtan University, 2013.

[46] SUN B A, PAN M X, ZHAO D Q, et al. Aluminum-Rich Bulk Metallic Glasses[J]. Scripta Materialia, 2008, 59(10): 1159-1162.

[47] TSAI A P, INOUE A, MASUMOTO T. Formation of Metal-Metal Type Aluminum-Based Amorphous Alloys[J]. Metallurgical Transactions A, 1988, 19(5): 1369-1371.

[48] YANG B J, LU W Y, ZHANG J L, et al. Melt Fluxing to Elevate the Forming Ability of Al-Based Bulk Metallic Glasses[J]. Scientific Reports, 2017, 7: 11053.

[49] 周志丹. 铝基非晶涂层的制备及损伤行为研究[D]. 徐州: 中国矿业大学, 2021.

ZHOU Z D. Preparation and Damage Behavior of Aluminum-Based Amorphous Coatings[D]. Xu Zhou:China University of Mining and Technology, 2021.

[50] 吴念初. 铝基块体金属玻璃结构模型及其玻璃形成能力的研究[D]. 沈阳: 东北大学, 2014.

WU N C. Study on Structural Model of Aluminum-Based Bulk Metallic Glass and Its Glass-Forming Ability[D].Shenyang: Northeastern University, 2014.

[51] ZHANG Z, ZHOU W, XIONG X Z, et al. Glass Forming Ability and Primary Crystallization Behavior of Al–Ni–Ce Alloys[J]. Intermetallics, 2012, 24: 1-6.

[52] WANG J Q, LIU Y H, IMHOFF S, et al. Enhance the Thermal Stability and Glass Forming Ability of Al-Based Metallic Glass by Ca Minor-Alloying[J]. Intermetallics, 2012, 29: 35-40.

[53] MASUMOTO T. Recent Progress in Amorphous Metallic Materials in Japan[J]. Materials Science and Engineering: A, 1994, 179/180: 8-16.

[54] 曹帅. 粉末冶金制备大块Al基非晶合金及其力学性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2010.

CAO S. Preparation and Mechanical Properties of Bulk Al-Based Amorphous Alloys by Powder Metallurgy[D]. Harbin: Harbin Institute of Technology, 2010.

[55] TAN Z, WANG L, XUE Y F, et al. Strength-Improved Al65Cu16.5Ti18.5Amorphous/Crystalline Alloy Synthesized by Spark Plasma Sintering[J]. Materials Science and Engineering: A, 2015, 642: 377-380.

[56] MULA S, MONDAL K, GHOSH S, et al. Structure and Mechanical Properties of Al–Ni–Ti Amorphous Powder Consolidated by Pressure-Less, Pressure-Assisted and Spark Plasma Sintering[J]. Materials Science and Engineering: A, 2010, 527(16/17): 3757-3763.

[57] GUO W, SHAO Y M, QIN Z H, et al. Development of In-Situ Hybrid Phase Reinforced Mg-Based Metallic Glass Matrix Composites[J]. Journal of Alloys and Compounds, 2020, 829: 154544.

[58] CHEN H X, KONG D J. Effects of Laser Remelting Speeds on Microstructure, Immersion Corrosion, and Electrochemical Corrosion of Arc–Sprayed Amorphous Al–Ti–Ni Coatings[J]. Journal of Alloys and Compounds, 2019, 771: 584-594.

[59] PRESUEL-MORENO F, JAKAB M A, TAILLEART N, et al. Corrosion-Resistant Metallic Coatings[J]. Materials Today, 2008, 11(10): 14-23.

[60] GUO W, WANG M Z, QIN Z H, et al. Improving the Glass-Forming Ability and Plasticity of a TiCu-Based Bulk Metallic Glass Composite by Minor Ta Doping[J]. Journal of Alloys and Compounds, 2021, 884: 161054.

[61] TAN C L, ZHU H M, KUANG T C, et al. Laser Cladding Al-Based Amorphous-Nanocrystalline Composite Coatings on AZ80 Magnesium Alloy under Water Cooling Condition[J]. Journal of Alloys and Compounds, 2017, 690: 108-115.

[62] 李浩然, 王高松. 热喷涂及铝基防腐涂层的研究现状[J]. 有色金属加工, 2023, 52(3): 1-5.

LI H R, WANG G S. Research Status of Thermal Spraying and Aluminum-Based Anticorrosive Coatings[J]. Nonferrous Metals Processing, 2023, 52(3): 1-5.

[63] 杨龙岗. 铝基非晶防护涂层的制备与耐蚀性能的研究[D]. 沈阳: 东北大学, 2014.

YANG L G. Study on Preparation and Corrosion Resistance of Aluminum-Based Amorphous Protective Coating[D].Shenyang: Northeastern University, 2014.

[64] 张志彬, 梁秀兵, 陈永雄, 等. 热喷涂工艺制备铝基非晶态合金材料研究进展[J]. 材料工程, 2012, 40(2): 86-90.

ZHANG Z B, LIANG X B, CHEN Y X, et al. Research Progress of Al-Based Amorphous Alloy Materials Prepared by Thermal Spraying Process[J]. Journal of Materials Engineering, 2012, 40(2): 86-90.

[65] GAO M H, LU W Y, YANG B J, et al. High Corrosion and Wear Resistance of Al-Based Amorphous Metallic Coating Synthesized by HVAF Spraying[J]. Journal of Alloys and Compounds, 2018, 735: 1363-1373.

[66] 袁嘉驰. 面向船舶艉轴再制造的铝基非晶涂层制备与性能研究[D]. 徐州: 中国矿业大学, 2023.

YUAN J C. Preparation and Properties of Aluminum-Based Amorphous Coating for Remanufacturing of Ship Stern Shaft[D]. Xu Zhou:China University of Mining and Technology, 2023.

[67] 毛轩. 冷喷涂铁基非晶合金涂层的制备及组织性能研究[D]. 西安: 西安建筑科技大学, 2022.

MAO X. Preparation, Microstructure and Properties of Cold Sprayed Fe-Based Amorphous Alloy Coatings[D].Xi’an: Xi’an University of Architecture and Technology, 2022.

[68] 梁秀兵, 徐滨士, 魏世丞, 等. 热喷涂亚稳态复合涂层研究进展[J]. 材料导报, 2009, 23(5): 1-4.

LIANG X B, XU B S, WEI S C, et al. Research Progress in Thermal Spraying Metastable Composite Coatings[J]. Materials Reports, 2009, 23(5): 1-4.

[69] ZHANG Z B, LIANG X B, CHEN Y X, et al. Abrasion Resistance of Al-Ni-mm-Fe Amorphous and Nanocrystalline Composite Coating on the Surface of AZ91 Magnesium Alloy[J]. Physics Procedia, 2013, 50: 156-162.

[70] TAILLEART N R, GAUTHIER B, EIDELMAN S, et al. Metallurgical and Physical Factors Controlling the Multi-Functional Corrosion Properties of Pulsed Thermal-Sprayed Al-Co-Ce Coatings[J]. CORROSION, 2012, 68(3): 35006-1-035006-26.

[71] 孙澄川. 冷喷涂铝基非晶合金的制备及预热对颗粒沉积行为的影响[D]. 北京: 北京科技大学, 2020.

SUN C C. Preparation of Cold Sprayed Aluminum- based Amorphous Alloy and Effect of Preheating on Particle Deposition Behavior[D]. Beijing: Beijing University of Science and Technology, 2020.

[72] 周香林, 张济山, 巫湘坤. 先进冷喷涂技术与应用[M]. 北京: 机械工业出版社, 2011.

ZHOU X L, ZHANG J S, WU X K. Advanced Cold Spraying Technology and Its Application[M]. Beijing: China Machine Press, 2011.

[73] KIM Y H, CHOI G S, KIM I G, et al. High-Temperature Mechanical Properties and Structural Change in Amorphous Al-Ni-Fe-Nd Alloys[J]. Materials Transactions, JIM, 1996, 37(9): 1471-1478.

[74] INOUE A, KIMURA H. Fabrications and Mechanical Properties of Bulk Amorphous, Nanocrystalline, Nanoquasicrystalline Alloys in Aluminum-Based System[J]. Journal of Light Metals, 2001, 1(1): 31-41.

[75] TAN Z, WANG L, XUE Y F, et al. High-Entropy Alloy Particle Reinforced Al-Based Amorphous Alloy Composite with Ultrahigh Strength Prepared by Spark Plasma Sintering[J]. Materials & Design, 2016, 109: 219-226.

[76] CARDOSO K R, ESCORIAL A G, LIEBLICH M, et al. Amorphous and Nanostructured Al–Fe–Nd Powders Obtained by Gas Atomization[J]. Materials Science and Engineering: A, 2001, 315(1/2): 89-97.

[77] 金颖. 高硬度耐热铝基非晶纳米晶合金的制备及晶化行为研究[D]. 天津: 天津大学, 2020.

JIN Y.Study on Preparation and Crystallization Behavior of High Hardness and Heat Resistant Al-based Amorphous Nanocrystalline Alloy[D].Tianjin: Tianjin University, 2020.

[78] ALI MOUSAVI S, HASHEMI S H, ASHRAFI A, et al. Characterization and Corrosion Behavior of Al–Co– Rare Earth (Ce-La) Amorphous Alloy[J]. Journal of Rare Earths, 2023, 41(5): 771-779.

[79] FUKUHARA M, WADA T, INOUE A. Ultrasonic Characteristics of Porous Pd42.5Cu30Ni7.5P20 Glassy Alloys[J]. Journal of Applied Physics, 2007, 102(8): 083502-1-7.

[80] 回丽, 周松, 许良, 等. 盐水环境对预腐蚀铝合金腐蚀疲劳性能的影响[J]. 航空材料学报, 2012, 32(3): 73-78.

HUI L, ZHOU S, XU L, et al. Influence of Saline Environment on Fatigue Property of Pre-Corroded Aluminum Alloy[J]. Journal of Aeronautical Materials, 2012, 32(3): 73-78.

[81] LAHIRI D, GILL P, SCUDINO S, et al. Cold Sprayed Aluminum Based Glassy Coating: Synthesis, Wear and Corrosion Properties[J]. Surface & Coatings Technology, 2013, 232: 33-40.

[82] PITCHUKA S B, BOESL B, ZHANG C, et al. Dry Sliding Wear Behavior of Cold Sprayed Aluminum Amorphous/Nanocrystalline Alloy Coatings[J]. Surface and Coatings Technology, 2014, 238: 118-125.

[83] BABU P S, VENKATESH L, JYOTHIRMAYI A, et al. Salt Spray (Fog) Corrosion Behavior of Cold-Sprayed Aluminum Amorphous/Nanocrystalline Alloy Coating[J]. Journal of Thermal Spray Technology, 2022, 31(4): 1173-1183.

[84] WEN S, WANG X M, REN Z Q. Microstructure and Corrosion Resistance of an HVAF-Sprayed Al-Based Amorphous Coating on Magnesium Alloys[J]. Coatings, 2022, 12(4): 425.

[85] 王晓明, 朱胜, 杨柏俊, 等. 磁场辅助激光熔覆铝基金属玻璃覆层[J]. 航空学报, 2018, 39(11): 226-234.

WANG X M, ZHU S, YANG B J, et al. Aluminum- Based Metallic Glass Coatings Prepared with Magnetic Field Assisted Laser Cladding[J]. Acta Aeronautica et Astronautica Sinica, 2018, 39(11): 226-234.

[86] 邱实, 张连民, 胡红祥, 等. HVAF制备铝基非晶合金涂层及其腐蚀行为研究[J]. 中国舰船研究, 2020, 15(4): 89-96.

QIU S, ZHANG L M, HU H X, et al. Preparation of HVAF Prepared Al-Based Amorphous Coating and Its Corrosion Behavior Characterization[J]. Chinese Journal of Ship Research, 2020, 15(4): 89-96.

[87] 梁秀兵, 范建文, 张志彬, 等. 铝基非晶纳米晶复合涂层显微组织与腐蚀性能研究[J]. 金属学报, 2018, 54(8): 1193-1203.

LIANG X B, FAN J W, ZHANG Z B, et al. Microstructure and Corrosion Properties of Aluminum Base Amorphous and Nanocrystalline Composite Coating[J]. Acta Metallurgica Sinica, 2018, 54(8): 1193-1203.

[88] 王琦, 张锁德, 王建强.氯离子环境下非晶铝合金腐蚀特性研究[C]//第十一届全国腐蚀与防护大会论文摘要集. 沈阳: 2021, 182-183.

WANG Q, ZHANG S J, WANG J Q. Study on Corrosion Characteristics of Amorphous Aluminum Alloy in Chloride Environment[C]//Abstract of the 11th National Congress on corrosion and Protection. Shen Yang: 2021, 182-183.

[89] 邱实, 吕威闫, 王琦, 等. 孔隙特性对铝基非晶合金涂层腐蚀行为的影响[J/OL]. 材料工程(2024-01-19) [2024- 02-02]. http://kns.cnki.net/kcms/detail/11.1800. tb.20240118. 1701.008.html.

QIUN S, LYU W Y, WANG Q. Effect of Pore Characteristics on Corrosion Behavior of Al-based Amorphous Alloy Coating[J/OL]. Material engineering(2024-01-19) [2024-02-02]. http://kns.cnki.net/kcms/detail/11.1800.tb. 20240118. 1701.008.html.

[90] 沈莹莹. Al-Ni-Y-Co-Fe铝基非晶态及部分晶化态合金的磁性研究[D]. 沈阳: 沈阳工业大学, 2015.

SHEN Y Y.Study on Magnetic Properties of Al-Ni-Y- Co-Fe Al-based Amorphous and Partially Crystallized Alloys[D].Shenyang: Shenyang University of Technology, 2015.

[91] XU X C, QIU K Q. Electrocoagulation Degradation of Oily Wastewater by Using Al-Based Amorphous Alloy[J]. Engineering Science, 2021, 6(1): 12.

[92] GAO M, PEREPEZKO J H. Al-Based Amorphous Metallic Plastics[J]. Advanced Engineering Materials, 2019, 21(4): 1800930.

Progress in Research on Preparation, Properties and Application of Al-based Amorphous Alloys

CAO Ziheng1, GUO Wei1,2,3*, LYU Shulin1, WANG Jincheng2, WU Shusen1

(1. State Key Laboratory of Material Processing and Die & Mould Technology, School of Materials Science and Engineering, Huazhong University of Science and Technology, Wuhan 430074, China; 2. State Key Laboratory of Solidification Processing, Northwestern Polytechnical University, Xi'an 710072, China; 3. Research Institute of Huazhong University of Science and Technology in Shenzhen, Guangdong Shenzhen 518057, China)

Aluminum-based amorphous alloys have a wide application prospect in many fields because of their unique physical and chemical properties. The composition system, preparation methods, properties and application of aluminum-based amorphous alloys were reviewed in this paper. First of all, the development history and composition system of aluminum-based amorphous alloys were introduced. At present, aluminum-based amorphous alloys can be divided into three major systems of binary, ternary and multicomponent systems, and two aspects of comprehensive properties and forming ability. At present, the aluminum-based amorphous system is mainly more than ternary system, gradually developing to multicomponent system. Secondly, the preparation methods of aluminum-based amorphous alloys were systematically introduced, including the preparation of powder, thin ribbon and bulk samples. Compared with the preparation of amorphous ribbons, the preparation methods of bulk and powder are more abundant. Powdered amorphous is usually used as the prefabricated material of aluminum-based amorphous coating. Then, the performance characteristics, application status and development trend of aluminum-based amorphous alloy were introduced in detail. From the point of view of properties, aluminum-based amorphous alloy performs well in strength, hardness and corrosion resistance. At present, it is mainly used in the form of coating. There are also some applications as functional materials by using the magnetic and thermoplastic properties of aluminum amorphous alloys, but due to the limitation of glass forming ability, they are rarely used as structural materials. Finally, the prospect of its application in the future was prospected. It is considered that the coating is the most promising engineering method for aluminum-based amorphous alloys at present.

Al-based amorphous alloys; composition system; preparation method; performance characteristics; application status

10.3969/j.issn.1674-6457.2024.03.006

TG456

A

1674-6457(2024)03-0062-14

2024-02-21

2024-02-21

曹梓恒, 郭威, 吕书林, 等. 铝基非晶合金的制备、性能与应用研究进展[J]. 精密成形工程, 2024, 16(3): 62-75.

CAO Ziheng, GUO Wei, LYU Shulin, et al. Progress in Research on Preparation, Properties and Application of Al-based Amorphous Alloys[J]. Journal of Netshape Forming Engineering, 2024, 16(3): 62-75.

(Corresponding author)