SiCp/Al复合材料焊接综述

2024-03-20郑凛张铭洋熊凌达蒋熠鸣米高阳曾广欧阳求保

郑凛,张铭洋,熊凌达,蒋熠鸣,米高阳*,曾广,欧阳求保

SiCp/Al复合材料焊接综述

郑凛1,张铭洋1,熊凌达1,蒋熠鸣1,米高阳1*,曾广2,欧阳求保3

(1.华中科技大学 材料科学与工程学院,武汉 430074;2.中南大学 材料科学与工程学院,长沙 410083;3.上海交通大学 材料科学与工程学院,上海 200240)

为实现SiCp/Al复合材料的高质量可靠焊接,推广SiCp/Al复合材料在各领域的应用,调研了国内外SiCp/Al复合材料不同焊接方法的研究现状。在熔化焊方面,国内外学者通过调整工艺参数、在焊缝中加入Ti元素发生诱发反应等方法,抑制了焊缝中Al4C3针状脆性相的形成,从而提高了焊接接头的力学性能。在搅拌摩擦焊方面,国内外学者针对不同材料设计了专用的焊接搅拌头,以保证它们具备高耐磨性与足够的冲击韧性,在焊接过程中不出现破损情况;关注了焊接过程中焊接头转速、焊接速度、轴向力与热输入等因素,以获得力学性能优秀、晶粒细小均匀的焊接接头。在扩散焊方面,国内外学者探究了中间夹层对焊缝界面间原子相互扩散的促进作用;采取不同工艺参数,以外加超声或电子束表面加热等方式促进了原子间的相互扩散,以获得力学性能优异的焊接接头,提高焊接效率。在钎焊方面,国内外学者通过探究钎料与SiCp/Al复合材料之间的润湿性来组合钎料与钎剂,通过化学腐蚀处理表面暴露颗粒增强相、在复合材料表面电镀金属等方法来增大钎料与增强相的润湿性、解决钎料铺展受阻的问题,以进一步提高钎焊焊接接头质量。

SiCp/Al复合材料;熔化焊;扩散焊;搅拌摩擦焊;钎焊

SiC颗粒增强铝基复合材料(SiCp/Al)是近年来的研究热点,在耐高温、耐辐射以及耐磨损等方面有着极为出色的综合性能,广泛应用于航空航天、汽车交通、光学电子与民用等领域。在部分发达国家,SiCp/Al复合材料已进入应用阶段,且取得了显著的经济效益,如意大利都灵理工大学Monica等[1]通过钎焊将SiCp/Al复合材料制成耐磨保护层并连接在铝合金汽车制动盘上,在提高制动盘耐磨性的同时,降低了汽车的总重量。

由于在SiCp/Al复合材料中存在SiC颗粒增强相与Al基体之间硬度、塑性等物理性能差异较大的问题,因此SiCp/Al复合材料的焊接性能较差,难以获得与母材等强的焊接接头,这严重阻碍了SiCp/Al复合材料在各领域的推广应用[2]。实现SiCp/Al复合材料的高质量可靠焊接,是目前亟须解决的问题。

本文综述了近年来国内外有关SiCp/Al复合材料各种焊接方式的研究进展,讨论了各种焊接方法的基本原理、优缺点、目前存在的问题与解决方式并对其发展趋势进行了展望,旨在为SiCp/Al复合材料焊接的深入研究提供参考。

1 熔化焊

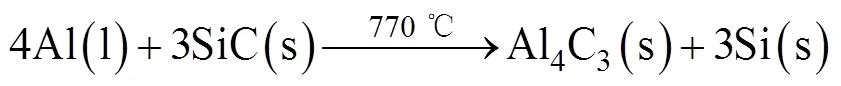

熔化焊是一种通过热源将待焊工件的焊接接头升温至熔化状态,使熔化后的液体在温度场、重力场等复杂作用下发生混合,最后冷却凝固形成牢固接头的焊接方法。它是制造业中最常见、应用最广泛的一种焊接方法。根据焊接热源的差异,可以将SiCp/Al复合材料的主要熔化焊方式分为氩弧焊[3-8]和激光焊[9-16]。但在SiCp/Al复合材料的熔化焊中,由于Al基体与SiC颗粒增强相的物理、化学性质差异极大,在熔化温度超过770 ℃时易发生界面反应生成Al4C3针状脆性相,严重影响熔化焊焊接接头的质量,如式(1)所示。若焊接环境湿度大或待焊工件表面存在水分,Al4C3还会发生水解反应释放甲烷,对焊接接头的力学性能产生极其不良的影响[17-18],如式(2)所示。

1.1 氩弧焊

氩弧焊是一种在氩气保护气氛中利用电流使待焊工件焊接接头熔化形成熔池,继而实现冶金连接的焊接方法。根据电极的不同,可以分为非熔化极氩弧焊(TIG)和熔化极氩弧焊(MIG)。

氩弧焊具备以下优点:氩气保护氛围可以隔绝空气对熔池的不良影响;电弧稳定燃烧,热量集中且温度较高,生产效率较高;操作简便且几乎能够焊接所有金属,特别是易氧化金属与难熔金属。常用于铝基复合材料的单面焊接,如管形工件与薄板工件等。

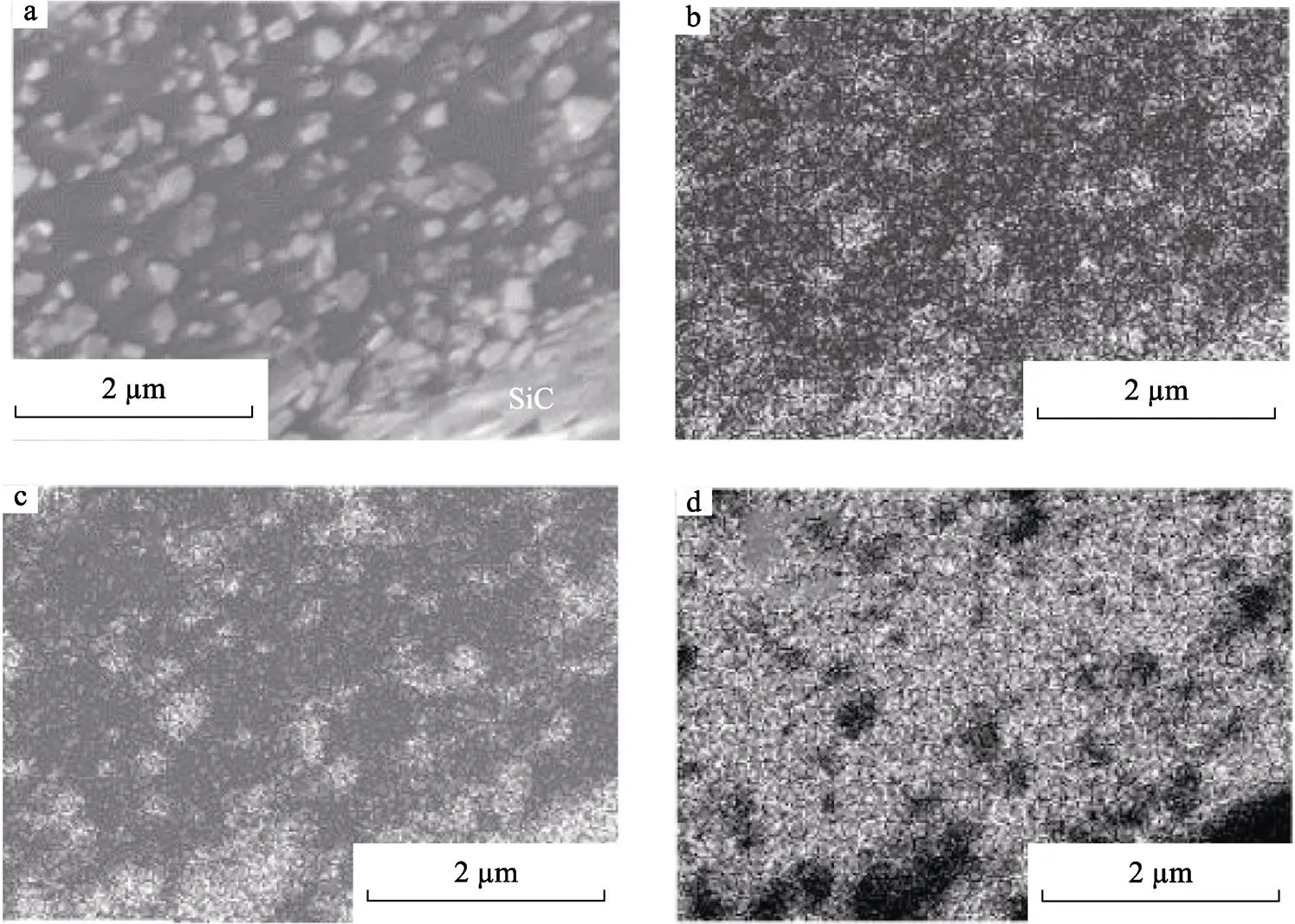

在SiCp/Al复合材料的焊接中,焊接温度过高会导致剧烈的界面反应,生成较多Al4C3针状脆性相,严重影响接头性能。SiCp/Al复合材料中的颗粒增强相SiC易滞留在熔池中,影响熔池液态金属的流动过程,使气体逸出受阻,最终在焊缝中形成大量气孔。SiCp/Al复合材料氩弧焊焊缝底部微观组织如图1所示。为实现SiCp/Al复合材料氩弧焊的高质量连接,需要找到能解决以上问题的方法。

Garcia等[3]采用直接和间接电弧的MIG焊接工艺成功实现了20%(质量分数)SiCp/359Al复合材料厚板的连接。通过间接电弧的MIG焊得到了抗拉强度为234 MPa的焊接接头,达到母材抗拉强度(262 MPa)的89%。

图1 SiCp/Al复合材料氩弧焊焊缝底部微观组织[3]

Jayashree等[4]使用TIG焊对搅拌铸造成形的SiCp/6061Al复合材料进行了焊接,研究发现,在150、170、200 A交流电焊接工艺参数下,随着焊接电流的增大,样品极限抗拉强度和韧性呈线性下降的趋势。与母材相比,当焊接电流为150 A时,样品的极限抗拉强度提高了8.27%,如图2所示。

图2 TIG焊接和非焊接试样的极限抗拉强度[4]

王少刚[5]提出在脉冲氩弧焊(P-TIG)焊接过程中加入合金Ti元素来诱发原位反应。研究表明,采用脉冲诱发反应的方法焊接SiCp/Al复合材料,获得的接头表面成形良好,接头内部组织致密,力学性能未出现明显下降。这是因为微量脉冲的加入能够在减少热输入量、减轻界面反应的同时,搅拌熔池,利于气体析出,减少气孔的形成。合金Ti元素可以抑制SiC颗粒与Al母材之间的界面反应,同时新生成的TiC粒子又可作为增强体,起到提高接头强度的作用。Al-Ti-C相互反应的模型简图如图3所示。

图3 Al-Ti-C相互反应的模型简图[5]

Ureña等[6]研究了增强相与母材之间的界面反应对铝基复合材料TIG焊接断裂机制的影响,发现断裂失效的位置位于抗拉强度低于母材性能50%的焊缝金属中。Al4C3的形成会使焊接材料中界面失效的比例增大,Al4C3降低了母材Al基体/增强相界面的强度。此外,还观察到基体合金因富硅相和金属间化合物(Si和Al-Fe-Si)的增加而脆化。

Ulukoy[7]研究了MIG焊接工艺参数对14%(体积分数)和20%(体积分数)SiCp/2014Al复合材料显微组织的影响,发现热输入的增加并不影响Al4C3的生成,但SiC含量的增加会使熔池中出现Al4C3。此外,随着热输入量和SiC含量的增加,焊接区和熔合区会出现大量气孔。

1.2 激光焊

激光焊是一种使用高能量密度激光束作为焊接热源的高精焊接方法,具备功率密度高、方式灵活和焊接效率高等优点,适用于微小型构件、薄壁构件与复杂构件的焊接。

在SiCp/Al复合材料的激光焊接中,因为激光焊接的热输入一般低于氩弧焊的热输入,故界面反应较平缓,Al4C3针状脆性相较少,但由于激光焊接的工艺特点,匙孔易坍塌,导致产生工艺型气孔。故不仅需要减少界面反应生成Al4C3针状脆性相,还需要研究匙孔模式,从而提高焊接接头的质量。

Wang等[9]采用正交实验方法研究了激光焊接参数对SiCp/6092Al复合材料焊接接头中气孔和针状相形成的影响,发现影响气孔率与Al4C3形成的主要因素是激光功率和焊接速度,随着热输入量的增加,孔隙率与Al4C3的大小也会增大。向焊缝中添加Ti可以减少孔隙和空隙缺陷并抑制Al4C3的形成。

赵文涛[10]采用脉冲和连续2种不同的激光焊接方法,对17%(体积分数)SiCp/6061Al复合材料进行了焊接。研究发现,当激光功率较大时,热影响区的孔洞缺陷易诱发断裂;当激光功率较小时,焊接接头的力学性能主要被界面产物影响,断裂位置在焊缝区域。焊接热输入越大,Al4C3的尺寸越大,数量越少。将Ti元素加入焊缝可以改善熔池流动性,同时减少界面反应。随着Ti元素含量的增加,焊缝主要反应生成物从Ti元素少量时的TiC、Si和Al4C3逐渐转变为Ti元素适量且完全反应时的TiC与Si,最终转化为Ti元素过量时的TiC、Si和Ti3Al。可以利用超声能量场的机械、声流等效应来减少熔池气孔、细化组织,但超声能量过高导致的热效应会促使第二相长大,降低焊缝力学性能。添加不同厚度Ti箔时接头抗拉强度如图4所示。

图4 添加不同厚度Ti箔时接头抗拉强度[10]

Zhang等[11-13]对SiCp/2A14Al复合材料的激光焊接工作进行了大量研究。通过探究SiCp/2A14Al复合材料激光焊接过程中匙孔模式的可控性、成核机制和力学性能,发现在不同的匙孔模式下,焊缝中SiC的迁移倾向不同,但在其迁移位置末端均会形成大量Al4C3,他们也解释了Al4C3在焊接接头中的特殊分布现象。Al4C3的形成与C元素含量无关,调整匙孔模式可以有效抑制Al4C3在焊接接头中的含量;高温高冷却速率下形成的穿透匙孔可以显著抑制界面处大尺寸Al4C3的形成。他们设计了一种可以与Si和C元素原位合金化的针对性增强相来搭配Ti夹层,验证了靶向调控SiC分解产物的可行性。

1.3 总结

熔化焊是SiCp/Al复合材料焊接中常用的一种焊接方式,在焊接结构相对简单、厚度相对较大的构件时,氩弧焊的应用较多,在焊接结构相对复杂、厚度相对较薄的微小型构件时,激光焊的应用较多。

针对SiCp/Al复合材料氩弧焊因热输入量大、界面反应剧烈而导致的Al4C3针状脆性相含量高以及SiC颗粒增强相影响熔池润湿性、阻碍液态金属流动的问题,可以从以下方面进行探究:1)抑制界面反应以减少Al4C3含量,通过在焊缝中加入Ti元素以发生诱发反应、抑制界面反应产生Al4C3等方法来提高焊接接头的力学性能,同时达到更好的成形效果;2)改善熔池中液态金属流动性,通过调整工艺参数、加入脉冲搅拌熔池等方法提高熔池液态金属的流动性,探究不同的填充材料对熔池流动性的影响,选取合适的材料以提高焊缝金属对SiC颗粒增强相的润湿性。

针对SiCp/Al复合材料激光焊热输入相对较大、界面反应生成的Al4C3针状脆性相相对较多以及因匙孔存在而导致的工艺型气孔问题,可以从以下方面进行探究:1)通过调整工艺参数中的激光功率与扫描速度来控制热输入的大小,从而有效减少Al4C3的形成,提高焊接接头的力学性能,此外,也可以在焊缝中加入Ti元素,进而抑制界面反应产生Al4C3;2)通过调整匙孔模式、调整激光焊接模式的方法来减少Al4C3的含量,同时减小孔隙率,进而提高焊接接头的力学性能。

2 搅拌摩擦焊

搅拌摩擦焊是一种利用摩擦热与塑性变形热作为热源的固相焊接方式。其原理如下:利用高速旋转的焊接头带动搅拌针摩擦待焊工件,使焊接头前方材料局部软化,同时出现强烈的塑性变形,在焊接头沿着焊接方向移动时,发生强烈塑性变形的材料在搅拌摩擦力的作用下逐渐沉积于搅拌头的后方,并在挤压下形成致密的焊缝,从而实现搅拌摩擦焊。搅拌摩擦焊工艺示意图如图5所示。自1991年被英国焊接研究所发明以来,搅拌摩擦焊就被应用于镁、铝合金等轻金属与高熔点材料的焊接中。

图5 搅拌摩擦焊工艺示意图[19]

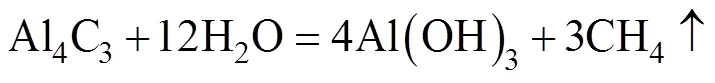

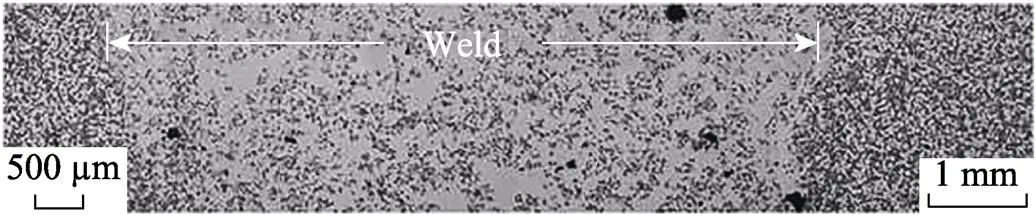

由于搅拌摩擦焊具备热影响区范围小、焊接温度低、残余应力低、接头强度高等优点,不易生成脆性相Al4C3,在SiCp/Al复合材料的焊接方面有独特的优势。但SiCp/Al复合材料的颗粒增强相SiC硬度大,易造成搅拌头的严重磨损,很难实现长距离的搅拌摩擦焊。常见的搅拌摩擦焊焊缝宏观形貌与金相组织如图6、图7所示。根据焊缝组织的不同,可以将焊缝分成不同区域:焊缝核心区(Nugget Zone)、热力影响区(Thermo-mechanical Affected Zone,TMAZ)和热影响区(Heat-affected Zone,HAZ)等。

要使用搅拌摩擦焊对SiCp/Al复合材料进行焊接,首先要关注搅拌头这一关键因素。搅拌头的材质、搅拌针的形状等都会在很大程度上对焊缝质量产生影响。目前搅拌摩擦焊在复合材料领域应用较少的主要原因为搅拌头的设计不成熟[20]。

图6 搅拌摩擦焊焊缝正面宏观形貌[20]

图7 搅拌摩擦焊接头横截面金相照片[20]

冯涛[20]为10%(体积分数)的SiCp/2024Al复合材料研制了专用搅拌头(见图8),选用GT35钢结硬质合金制造的搅拌头进行加工,设计了双体螺栓连接搅拌头,成功实现了SiCp/2024Al铝基复合材料的搅拌摩擦焊。焊接接头抗拉强度为359.76 MPa,达到母材强度的80%。观察显微组织发现,搅拌摩擦焊焊缝中的SiC颗粒分布不均匀,试样脆性断裂位置处于热影响区(HAZ)与热力影响区(TMAZ)的结合处,这是由于SiC颗粒在TMAZ中的偏析现象对接头强度产生了不良影响。

图8 螺栓连接搅拌头尺寸[20]

Fernandez等[21]研究了Al359+20%(体积分数)SiC金属基复合材料搅拌摩擦焊过程中的刀具磨损问题,发现在高转速和低焊接速度下,螺纹钢销刀具在焊接初始阶段存在非常明显的磨损情况,随着转速的降低与焊接速度的增大,刀具在焊接初始阶段的磨损程度会逐渐下降。伴随着搅拌摩擦焊过程中复杂的固态流变过程,刀具在初始阶段被磨损后,在焊接过程中的磨损程度会逐渐降低。当焊缝距离超过3 m后,刀具将形成平滑的形状,此后不再磨损,且该形状可以使焊缝更加均匀,降低SiC颗粒的粉碎程度。

Prabhu等[22]使用组合螺纹销和方形异形销对SiCp/Al复合材料进行了搅拌摩擦焊,得到了抗拉强度为(247±2)MPa的焊接接头,强度达到母材强度的97%。

Patil等[23]对SiCp/2024Al复合材料在搅拌摩擦焊过程中显微结构的演变进行了详细阐述。研究发现,搅拌摩擦焊各个区域的不同晶粒形态具备不同的尺寸,HAZ为粗晶粒,TMAZ因摩擦与搅拌作用而形成了细长的晶粒结构。搅拌摩擦焊过程中的颗粒细化、再分布与再结晶可以细化SiC颗粒并使其在焊缝核心区域均匀分布。

Sachinkumar等[24]对SiCp/AA6061复合材料的搅拌摩擦焊进行了研究,通过观察顶部熔核区(UNZ)、中间熔核区(MNZ)与底部熔核区(LNZ)的晶粒组织分布,发现从焊缝顶部到底部晶粒尺寸逐渐减小,顶部、中间、底部的平均尺寸分别为7、5、3 μm。这是由于从UNZ到LNZ,不同部分的塑性变形和峰值温度存在差异,UNZ受到较高的离心力,在再结晶过程中挤压形成了较大的晶核;此外该区域被搅拌针直接摩擦,温度较高,冷却时间较长,晶粒长大现象明显,LNZ则与基板直接接触,有利于冷却。

Uzun等[25]研究了AA2124/SiC/25p复合材料的搅拌摩擦焊。通过EDX对样品进行表征发现,搅拌摩擦焊可以有效细化焊核区域的SiC颗粒,使一些粗大的SiC颗粒开裂,这归因于焊接过程中的高速搅拌,但也因此会在基体/粗SiC颗粒界面位置产生一些气孔。焊核抛光横截面的SEM图像和C、Si和Al的EDX分布图如图9所示。

图9 焊核抛光横截面的SEM图像(a)和C(b)、Si(c)和Al(d)的EDX分布图[25]

总体而言[19-32],针对因SiCp/Al复合材料搅拌摩擦焊搅拌头设计不成熟、SiC颗粒增强相严重磨损刀具而导致的焊缝成形质量不一致以及焊接接头力学性能较差等问题,首先需要根据待焊复材的特性确定焊接所用搅拌头的材质与尺寸形状。一般来说,搅拌头材料应该具备以下特点:1)高耐磨性与足够的冲击韧性;2)高温下高强度、高硬度与高温稳定性;3)高温下耐腐蚀;4)低成本与常温下良好的可加工性能。若材料选配不正确,在搅拌摩擦焊过程中发生搅拌头破损,金属碎屑进入焊缝中,将会严重影响焊缝宏观形貌与力学性能,而好的搅拌头可以大大提高焊接接头的性能与焊缝的一致性。其次,由于不同SiCp/Al复合材料的可焊性不同,适合的工艺参数也有所差别,应当配合设计好的搅拌头进行工艺探究实验。在探究工艺参数对焊接接头力学性能与微观组织的影响时,可以重点关注以下工艺参数:焊接头转速、焊接速度、轴向力、热输入量。通过控制焊接头转速、焊接速度与轴向力来获得晶粒细小均匀的焊缝组织,同时避免因热输入量低、材料流动性差而导致的咬边等缺陷或者因热输入量高、材料的湍流现象与高温综合作用使晶粒长大而对焊接接头带来的不良影响,最终获得力学性能优异、晶粒细小均匀的焊接接头。

3 扩散焊

扩散焊是一种将待焊工件在高温下紧压在一起,使接触表面不平整位置发生微小塑性变形,并在高温保温过程中促进原子间相互扩散从而成功实现冶金连接的焊接方法。该方法适用于异种金属材料、耐热合金材料与金属基复合材料的焊接。

在SiCp/Al复合材料的焊接方面,扩散焊具备无熔化过程、无需填充材料、无颗粒增强相偏聚等优点。与熔化焊相比,无Al4C3等脆性相的产生;与搅拌摩擦焊相比,无搅拌头的损耗。通过扩散焊得到的焊接接头质量稳定,高温性能与耐腐蚀性能优异,但因为其工艺流程的特点,焊接时间较长,焊接效率较低;此外,由于SiCp/Al复合材料的易氧化性,待焊工件紧密贴合的界面易出现氧化薄膜,阻碍扩散过程中原子间的相互扩散,从而对焊接接头的接头强度产生不利影响。故需对氧化薄膜进行处理,以实现有效的SiCp/Al复合材料扩散焊连接。常见的扩散焊接头纤维组织如图10所示。

图10 扩散焊焊接接头的SEM图像[33]

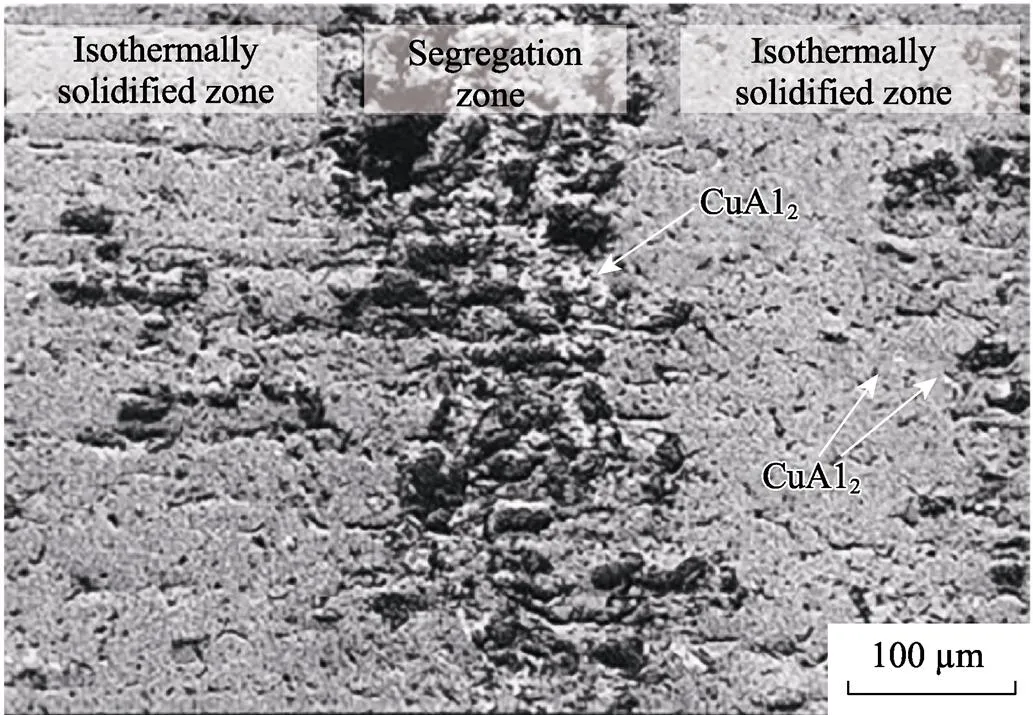

Maity等[33]探究了不同焊接压力与不同焊接时间对SiCp/Al复合材料氩气环境下瞬态液相扩散焊(TLP)的影响。在焊接压力为0.2 MPa、保温时间为6 h、焊接温度为560 ℃的工艺条件下,得到剪切强度为95 MPa的焊接接头,达到母材强度(剪切强度为105 MPa)的90%,并发现提高焊接压力与延长焊接时间,可以以固态扩散的方式去除界面处的间隙,从而提高接头强度。

Halil等[34]在不同焊接温度与焊接时间下,对铝基复合材料进行了扩散焊接的研究,得到了强度为母材强度88%的焊接样品。研究发现,在扩散焊接中,必须使待焊工件相互接触的表面达到完全接触,若未实现完全接触,则几乎不可能获得强度足够的焊接接头。如图11a所示,在工件的连接界面处存在非常薄的氧化膜,当焊接压力不足以破坏它时,氧化膜的屏障作用会阻碍扩散焊接中原子间的相互扩散。当焊接温度从625 ℃升高到650 ℃时,扩散区域明显增加,如图11b所示,并在675 ℃时得到最好的焊接界面,其中截面线大部分消失且得到类似于单块样品的界面,如图11c所示。

图11 不同温度下焊接1.5 h的样品焊缝界面的SEM显微照片[34]

Muratoğlu等[35]研究了SiCp/Al复合材料与纯铝的扩散焊接工艺。结果表明,扩散焊焊接接头强度在很大程度上取决于SiC颗粒/Al基体界面处的微界面结合质量,且SiC颗粒会影响SiCp/Al复合材料侧的晶粒长大。

刘黎明等[36]采用Al-Cu混合粉末作为中间夹层,研究了SiCw/6061 Al复合材料的瞬间液相扩散焊工艺。发现提高焊接温度可以扩大焊接过程中金属液相的中间夹层比例,从而使焊接接头的元素扩散速度增大,焊缝中的孔洞缺陷减少;延长焊接时间可以使中间夹层中的Cu元素充分扩散至母材中,使焊缝组织均匀化。此外,在母材中的Mg元素与Cu粉末表面氧化膜和待焊工件氧化膜发生置换反应后,形成的细小MgO颗粒、Al2MgO4颗粒会弥散在焊缝之间,有利于原子间相互扩散并减少焊缝缺陷。

Hua等[37]研究了焊接参数与铜中间层厚度对半瞬态液相扩散焊SiCp/A356复合材料的影响。在焊接温度为550 ℃、焊接压力为5 MPa、焊接时间为20 min、铜夹层厚度为20 μm的工艺参数下,得到强度为172.8 MPa的焊接接头,达到母材强度的72%。随着Cu夹层厚度的增大,接头强度呈现先增大后减小的趋势,在Cu夹层厚度为20 μm时达到最大。这是由于如果Cu夹层太薄,共晶液相将会不足,无法完全润湿基材并填充焊接接头中的微小孔隙;若Cu夹层太厚,Cu元素将无法完全扩散到基体中。焊接接头抗拉强度与Cu夹层厚度的关系如图12所示。

目前,与熔化焊、搅拌摩擦焊所得焊接接头相比,SiCp/Al复合材料的扩散焊接头的质量较差、抗拉强度等力学性能较低,很难满足工业生产要求。扩散焊接头的质量在很大程度上取决于焊缝对接界面的连接质量,若原子间相互扩散得比较充分、界面连接良好,则可获得力学性能优异的接头。为进一步提高接头质量,可以通过以下几种方法:1)在未添加中间夹层的扩散焊接中[33,38],可以通过一定的方法如提高焊接温度、提高焊接压力、延长焊接时间和焊前抛光等,来去除氧化薄膜,以减少或避免其对焊接产生的不利影响,进而获得强度足够的焊接接头与达到良好的焊接效果,此外,在未添加中间夹层的接触表面上存在增强相之间直接接触的现象,这种位置很难成功实现增强相之间的扩散连接,且易导致裂纹的产生;2)在添加中间夹层(常用夹层材料有Cu、Ni与混合粉末等)的扩散焊接中[36-37,39],中间夹层的存在会与氧化薄膜发生反应,形成更加细小的颗粒弥散在焊缝之间,促进原子间的相互扩散作用,在焊接过程中形成高质量的致密接合层;3)通过调整焊接温度、焊接时间和焊接压力等工艺参数以及外加超声与电子束表面加热以促进扩散焊过程中的原子间相互作用等方式来探索不同工艺对扩散焊接头微观结构与力学性能的影响,从而得到力学性能优异的焊接接头并提高焊接效率[34,40-42]。

图12 焊接接头抗拉强度与Cu夹层厚度的关系[37]

4 钎焊

钎焊是一种将钎料与清洁后的待焊工件同时加热到稍高于钎料熔点(钎料熔点必须小于待焊工件熔点)后,利用毛细作用将熔化液态钎料填满待焊工件的缝隙从而实现焊接的焊接方法。

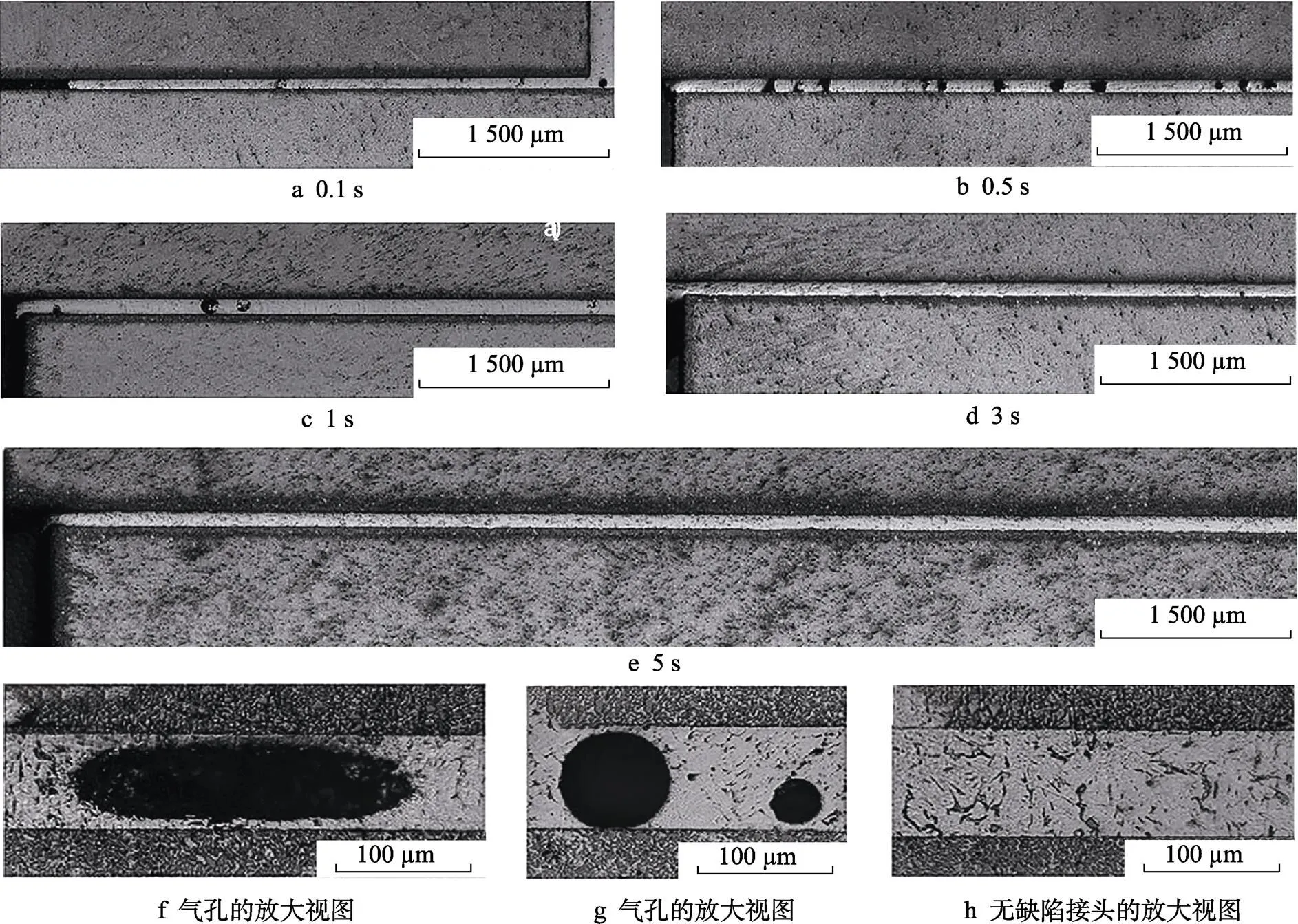

钎焊具备焊接温度低、尺寸精确、热变形小和焊接接头光滑平整等优点,是常用于铝基复合材料的连接方法之一。铝基复合材料的钎焊方法主要包括真空钎焊、电阻钎焊等[43]。与其他增强相的铝基复合材料相比,SiCp/Al复合材料中的SiC与传统金属钎料之间的化学键合存在巨大差别,导致传统金属钎料很难润湿SiC。同时,在600 ℃以下,传统钎料几乎不与SiC发生冶金化学反应[44],故需要根据待焊工件材料的性能来寻找合适的钎料,以实现钎焊连接。常见的SiCp/Al复合材料钎焊过程示意图如图13所示,宏观形貌如图14所示。

图13 钎焊过程示意图

图14 不同超声作用持续时间下的钎焊宏观焊缝[45]

Guo等[44]对比了50SnO-20ZnO-30P2O5(SZP)玻璃与铝基复合材料的润湿性,发现SZP的热膨胀系数与55%(体积分数)SiCp/Al复合材料的十分适配,并证实了SZP在复合材料上具有优异的润湿性(见图15)。通过SZP钎料,在大气条件下成功实现了高体积分数SiCp/Al复合材料的钎焊连接,在550 ℃下钎焊10 min时,焊接接头没有缺陷,结合良好,在复合材料附近形成了Zn2P2O7,接头平均剪切强度达55.3 MPa。

图15 接触角随温度的变化情况(插图为接触角测量值和550 ℃时的润湿形态)[44]

Qiu等[46]在大气条件下采用Al-17.0Cu-8.0Mg-1.5Ni作为填充物成功实现了高体积分数SiCp/Al复合材料的高效、高强度钎焊。他们采用熔融纺丝技术制备了箔状钎料,提高了扩散性能并细化了晶粒。在580 ℃下钎焊30 min时钎焊接头表现出的最大剪切强度为(92±2) MPa,箔状填充金属与母材具有最佳的黏结性能。钎焊填充金属的微观组织如图16所示。

冯涛[20]采用表面处理工艺暴露复合材料表面颗粒,以该颗粒作为焊缝增强相来提高焊接接头的强度;同时,利用真空气相沉积法,在复合材料表面蒸镀Cu,以增强钎料与焊缝增强相的润湿性,成功实现了SiCp/2024Al复合材料的真空钎焊。接头中无Al4C3生成,抗拉强度达到202 MPa。研究发现,在焊缝中存在SiC颗粒偏聚现象,导致力学性能有所下降,此外,钎料未完全润湿、钎焊温度过高使保温过程中产生气孔以及反应产生Cu-Al金属间化合物等,这些都会对焊接接头力学性能造成负面影响。

Velamati等[47]以Al-822为钎料,对Al-Gr复合材料进行了电阻钎焊与激光钎焊研究,发现激光钎焊更适用于微尺度连接,这是由于激光的能量密度高,可以有效穿透小部件的表面。电阻钎焊在使用更大的可互换电极时,可以通过电流熔化填充材料并将其扩散到更大的区域。实验结果表明,较低的焊接温度与较短的焊接时间共同抑制了Al4C3的生成。此外,在钎焊前对Al-Gr复合材料进行镀锌或镀锡,可以增强钎焊黏合力甚至得到与母材剪切强度匹配的焊接接头。

图16 钎焊填充金属的微观组织[46]

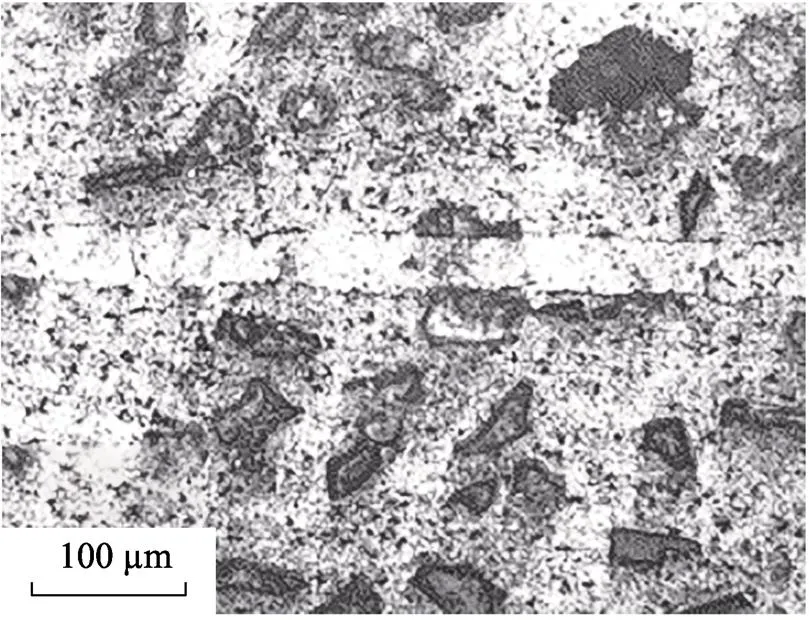

Zhang等[48]研究了SiC颗粒增强铝基复合材料的真空钎焊工艺。探究了SiCp尺寸、体积分数和钎焊工艺参数对焊接接头的影响,发现焊接接头中存在Al/Al、SiCp/Al和SiCp/SiCp3种界面连接,其中SiCp/Al与SiCp/SiCp界面为弱结合,其黏合质量较差(见图17),若该2种界面连接在焊接接头中含量较高,则会导致焊接接头力学性能较差。此外,在钎焊参数恒定的情况下,焊接接头的强度会随着SiCp体积分数的增大而降低。

图17 钎焊接头的微观结构[48]

目前在SiCp/Al复合材料的钎焊研究中,所得焊接接头的质量较差,力学性能较低。这是由于SiCp/Al复合材料中的SiC颗粒增强相与传统金属钎料之间的化学键合存在巨大差别,导致传统金属钎料很难润湿SiC,且SiC熔点远高于母材熔点,在焊接过程中,存在温度达到钎料熔点后因增强相不熔化不分解而带来的钎料铺展受阻等现象。为进一步提高钎焊焊接接头质量,可以通过以下方式进行探索:1)注意SiCp/Al复合材料与钎料熔点接近所导致的熔化温度控制难等问题,提前探究所选钎料与复合材料之间的润湿性等问题进而合理选择钎料与钎剂组合,并优化工艺参数[44,46,49-51];2)通过化学腐蚀处理表面暴露颗粒增强相、在复合材料表面电镀金属等方法来增强钎料与焊缝增强相的润湿性[20,47,52]。

5 结语

在SiCp/Al复合材料的焊接研究中,熔化焊与搅拌摩擦焊所获得的焊接接头强度较高,但熔化焊中的Al4C3脆性相对焊接接头的性能存在显著不良影响,搅拌摩擦焊的焊接搅拌头容易被SiC颗粒增强相磨损,从而导致长距离焊缝质量不一致;与熔化焊相比,扩散焊中无Al4C3脆性相产生;与搅拌摩擦焊相比,钎焊无搅拌头的磨损,具备焊接温度较低、尺寸精确等优点,但扩散焊与钎焊所得焊接接头的力学性能较差,难以满足生产需求。

为了对SiCp/Al复合材料的各种先进连接方式进行优化,促使其在各个应用领域的深入扩展,提高社会经济效益,国内外学者在不同的方向上做了许多尝试,在一定程度上提高了各种焊接方式所得焊接接头的质量。对于SiCp/Al复合材料焊接,为解决熔化焊中因热输入量较大而产生Al4C3脆性相等问题,可以在小孔模式可控性、Ti元素添加量对界面反应的具体影响以及超声场和磁场对熔池的影响机理等方向加大研究力度。为解决搅拌摩擦焊中焊接搅拌头易被磨损的问题,对加工搅拌头的材料、结构设计进行系统化研究,形成普遍适用于大多数SiCp/Al复合材料的搅拌头设计理论,这将是未来巩固其发展基础的一个重要方向。扩散焊虽然能够得到质量稳定的焊接接头,但接头整体力学性能较差,焊接时间较长,焊接效率较低,在实际生产中受到限制,亟需一种能提高焊接效率与焊接接头力学性能的方法来促进扩散焊的发展。钎焊中钎料与钎剂的搭配方式、降低真空钎焊对环境的苛刻要求、不同保护气氛炉中钎焊对焊接接头的影响机理等方向都具有良好的研究前景。

相信在不久的将来,会有越来越多高效、稳定、可靠的铝基复合材料先进连接方式出现,推动铝基复合材料在各个应用领域的进一步发展。

[1] MONICA F, FLAVIA G, XABIER L, et al. SiC Particle Reinforced Al Matrix Composites Brazed on Aluminum Body For Lightweight Wear Resistant Brakes[J]. Ceramics International, 2022, 48(8): 10941-10951.

[2] 郭磊磊. SiC颗粒增强铝基复合材料连接技术研究现状[J]. 热加工工艺, 2019, 48(11): 6-9.

GUO L L. Research Status of Joining Technique of SiC Particle Reinforced Aluminium Matrix Composites[J]. Hot Working Technology, 2019, 48(11): 6-9.

[3] GARCIA R, LÓPEZ V H, KENNEDY A R, et al. Welding of Al-359/20%SiCp Metal Matrix Composites by the Novel MIG Process with Indirect Electric Arc (IEA)[J]. Journal of Materials Science, 2007, 42(18): 7794-7800.

[4] JAYASHREE P K, SHARMA S, KUMAR S, et al. Tension And Impact Analysis of Tungsten Inert Gas Welded Al6061-SiC Composite[J]. Journal of Composites Science, 2023, 7(2): 78.

[5] 王少刚. 颗粒增强铝基复合材料焊接工艺与机理研究[D]. 南京: 南京航空航天大学, 2006: 69-88.

WANG S G. Research on Welding Process and Mechanism of Particle-Reinforced Aluminum Matrix Composites[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2006: 69-88.

[6] UREÑA A, ESCALERA M, GIL L. Influence of Interface Reactions on Fracture Mechanisms in TIG Arc-Welded Aluminium Matrix Composites[J]. Composites Science and Technology, 2000, 60(4): 613-622.

[7] ULUKOY A. Pulsed Metall Inert Gas (MIG) Welding and Its Effects on the Microstructure and Element Distribution of an Aluminum Matrix Reinforced with SiC Composite Material[J]. Materialwissenschaft Und Werkstofftechnik, 2017, 48(2): 163-176.

[8] JAYASHREE P K, BASU R, SHARMA S S. An Electron Backscattered Diffraction (EBSD) Approach to Study the Role of Microstructure on the Mechanical Behavior of Welded Joints in Aluminum Metal Matrix Composites[J]. Materials Today-Proceedings, 2021, 38: 490-493.

[9] WANG Z Y, CAO H Y, LI H L, et al. Effects of Laser Welding Parameters on the Porosity and Acicular Phase in SiCp/6092 Aluminum Matrix Composite Welded Joints[J]. Journal of Materials Research and Technology, 2023, 23: 5127-5141.

[10] 赵文涛. SiCP/6061铝基复合材料超声辅助激光焊接工艺及机理研究[D]. 镇江: 江苏大学, 2021: 22-62.

ZHAO W T. Study on Ultrasonic-Assisted Laser Welding Process and Mechanism of SiCP/6061 Aluminum Matrix Composites[D]. Zhenjiang: Jiangsu University, 2021: 22-62.

[11] ZHANG M Y, WANG C M, HUA Z J, et al. Microstructure Evolution, Interface and Mechanical Properties of SiCp/2A14 Joint during Laser Keyhole Welding[J]. Journal of Materials Research and Technology, 2023, 26: 5731-5747.

[12] ZHANG M Y, WANG C M, MI G Y, et al. Characterization of Si-Cu-C-Al Quaternary Interface of SiC/2A14 Joint via Counterintuitive Laser Butt Welding[J]. Vacuum, 2021, 189: 110221.

[13] ZHANG M Y, WANG C M, ZENG G, et al. L12-(Al,Si)3Ti+TiC Hybrids Reinforced Laser Welded SiCp/2A14Al Joint with Extraordinary Strength[J]. Materials Characterization, 2023, 205: 113295.

[14] LI H L, CAO H Y, XIA H B, et al. Effects of Laser Power on the Microstructural Evolution And Mechanical Performance in Laser Dissimilar Welding of TC4 to SiCp/ 6092Al Composite[J]. Materials Characterization, 2023, 206: 113391.

[15] LI F, JIANG Y M, MI G Y, et al. Microstructure Evolution and Mechanical Properties of 20% SiCp/Al Joint Prepared via Laser Welding[J]. Materials, 2022, 15(17): 6046.

[16] ZHANG M Y, WANG C M, MI G Y, et al. Laser Beam Oscillation Welded SiCp/2xxx Al Alloy: Microstructure, Phase Interface and Mechanical Properties[J]. Materials Science and Engineering A-Structural Materials Properties Microstructure and Processing, 2021, 820: 141482.

[17] 王少刚, 徐九华, 姜澄宇. 铝基复合材料焊接中的若干技术问题[J]. 宇航材料工艺, 2006, 36(4): 1-6.

WANG S G, XU J H, JIANG C Y. Several Technical Problems during Welding Alumimium Matrix Composites[J]. Aerospace Materials & Technology, 2006, 36(4): 1-6.

[18] 牛济泰, 程东锋, 高增, 等. SiC颗粒增强铝基复合材料的连接现状[J]. 焊接学报, 2019, 40(3): 155-160.

NIU J T, CHENG D F, GAO Z, et al. Reviews on Welding Method of SiC Particle Reinforced Aluminum Matrix Composites[J]. Transactions of the China Welding Institution, 2019, 40(3): 155-160.

[19] SHAYAN E, TIAGO R, PAULO J T, et al. Effect of Friction Stir Welding Parameters with Newly Developed Tool for Lap Joint of Dissimilar Polymers[J]. Procedia Engineering, 2015, 114: 199-207.

[20] 冯涛. SiCp/2024Al铝基复合材料的焊接[D]. 上海: 上海交通大学, 2007: 41-92.

FENG T. Welding of SiCp/2024Al Aluminum Matrix Composites[D]. Shanghai: Shanghai Jiao Tong University, 2007: 41-92.

[21] FERNANDEZ G J, MURR L E. Characterization of Tool Wear and Weld Optimization in the Friction-Stir Welding of Cast Aluminum 359+20% SiC Metal-Matrix Composite[J]. Materials Characterization, 2004, 52(1): 65-75.

[22] PRABHU B S R, SHETTIGAR A, HERBERT M, et al. Study on Mechanical and Microstructural Characteristics of Friction Stir Welded Aluminium Matrix Composite[J]. Materials Today-Proceedings, 2020, 24: 1183-1189.

[23] PATIL S, NAGAMADHU M, PRASHANTH S H, et al. A Survey on Friction Stir Welded Aluminum Composites and Their Microstructure, Hardness, and Tensile Properties[C]// Materials Today: Proceedings. Netherlands, 2023: 1-5.

[24] SACHINKUMAR, CHAKRADHAR D, NARENDRANATH S. Analysis of the Effect of Friction Stir Welding Parameters on Characteristics of AA6061 Composites Using Response Surface Methodology[J]. Transactions of the Indian Institute of Metals, 2021, 74(6): 1303-1319.

[25] UZUN H. Friction Stir Welding of SiC Particulate Reinforced AA2124 Aluminium Alloy Matrix Composite[J]. Materials & Design, 2007, 28(5): 1440-1446.

[26] 陈立国, 王江峰, 杨国舜, 等. 搅拌摩擦焊搅拌头研究进展[J]. 热加工工艺, 2023, 52(21): 1-7.

CHEN L G, WANG J F, YANG G S, et al. Research Progress of Friction Stir Welding Stirring Head[J]. Hot Working Technology, 2023, 52(21): 1-7.

[27] ANAND R, PADMANABHAN R. Influence of Friction Stir Welding Process Parameters and Statistical Behaviour of the Novel Interlock Aluminum Alloys Joint with SiCpReinforcement[J]. Cirp Journal of Manufacturing Science and Technology, 2023, 45: 260-270.

[28] CHAUHAN A, KUMAR S. Impact Strength of Joints of Aluminium Matrix Composite Formed Using Friction Stir Welding Technique[J]. Materials Today-Proceedings, 2021, 38: 234-236.

[29] PARDEEP G, NARINDER K, NAVEEN H, et al. Microstructural Assessment of Friction Stir Joined AA6063/ 10.5%SiC Al-Matrix Composite[J]. Materials Today: Proceedings, 2023, 78(3): 662-666.

[30] BIST A, SAINI J S, SHARMA V, et al. Comparison of Tool Wear during Friction Stir Welding of Al Alloy and Al-SiC Metal Matrix Composite[J]. Proceedings of the Institution of Mechanical Engineers Part E-Journal of Process Mechanical Engineering, 2021, 235(5): 1522- 1533.

[31] SENORIS-PUENTES S, SERRANO R F, GONZALEZ- DONCEL G, et al. Microstructure and Mechanical Properties of Friction Stir Welded AA6061/AA6061+40vol% SiC Plates[J]. Metals, 2021, 11(2): 206.

[32] SABRY I. Investigation of Microstructure and Mechanical Characteristic of Underwater Friction Stir Welding for Aluminum 6061 Alloy-Silicon Carbide (SiC) Metal Matrix Composite[J]. Journal of Mechanical Engineering and Sciences, 2021, 15(4): 8644-8652.

[33] MAITY J, PAL Y K, MAITI R. Transient Liquid Phase Diffusion Bonding of 6061-15wt% SiCpin Argon Environment[J]. Journal of Materials Processing Technology, 2009, 209(7): 3568-3580.

[34] HALIL A, MUSTAFA A, ADEM K, et al. Weldability of Al4C3-Al Composites via Diffusion Welding Technique[J]. Materials & Design, 2005, 26(6): 555-560.

[35] MURATOĞLU M, YILMAZ O, AKSOY M. Investigation on Diffusion' Bonding Characteristics of Aluminum Metal Matrix Composites (Al/SiCp) with Pure Aluminum for Different Heat Treatments[J]. Journal of Materials Processing Technology, 2006, 178(1/2/3): 211-217.

[36] 刘黎明, 高振坤. SiCw/6061Al铝基复合材料粉末夹层瞬间液相扩散焊接工艺[J]. 中国有色金属学报, 2005, 15(6): 849-853.

LIU L M, GAO Z K. Pulverous Interlayer Transient Liquid Phase Bonding Craft of Al-Based Composite SiCw/ 606Al[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(6): 849-853.

[37] HUA M, GUO W, LAW H W, et al. Half-Transient Liquid Phase Diffusion Welding: An Approach for Diffusion Welding of SiCp/A356 with Cu Interlayer[J]. The International Journal of Advanced Manufacturing Technology, 2008, 37(5): 504-512.

[38] 许惠斌, 伍光凤, 罗怡, 等. 颗粒增强铝基复合材料扩散焊接研究现状[J]. 热加工工艺, 2008, 37(13): 128- 131.

XU H B, WU G F, LUO Y, et al. Progress in Diffusion Bonding of Particulate Reinforced Aluminium Matrix Composites[J]. Hot Working Technology, 2008, 37(13): 128-131.

[39]bLIAO X J, LIAN C Z, ZHANG G F. Liquid Phase Diffusion Bonding For SiC Particles Reinforced Aluminum Matrix Composites Using Pure Copper Inter-Layer[J]. Acta Materiae Compositae Sinica, 2021, 38(2): 572-582.

[40] MELIK W, BOUMERZOUG Z, DELAUNOIS F. Solide State Diffusion Bonding of Al6061-SiC Nanocomposites[J]. International Journal of Automotive and Mechanical Engineering, 2021, 18(4): 9305-9311.

[41] ZHOU C Z, MA L, ZHU C, et al. The Effect of Power Ultrasound on Microstructure Evolution during the Transient Liquid Stage of Ultrasonic-Promoted TLP Bonding SiCp/A1 MMCs[J]. Archives of Metallurgy and Materials, 2021, 18(4): 9305-9311.

[42] CHEN G Q, YIN Q X, CAO J, et al. Electron Beam Surface Heating-Diffusion Bonding: An Effective Joining Method for Aluminum Alloy Metal-Matrix Composite with High SiC Volume[J]. Journal of Materials Science & Technology, 2021, 88: 109-118.

[43] 刘红霞, 王少刚, 季小辉. 碳化硅颗粒增强铝基复合材料的钎焊连接研究进展[J]. 热加工工艺, 2007, 36(7): 65-67.

LIU H X, WANG S G, JI X H. Review of Brazing Technology Research of SiC Particle Reinforced Aluminium Matrix Composites[J]. Hot Working Technology, 2007, 36(7): 65-67.

[44] GUO W, HOU J, LIN T S, et al. Joining High Volume Fraction SiC Particle Reinforced Aluminum Matrix Composites (SiCp/Al) by Low Melting Point Stannous Oxide-Zinc Oxide-Phosphorus Pentoxide Glass[J]. Ceramics International, 2021, 47(3): 3955-3963.

[45] XU G J, XIU Z Y, YANG S H, et al. Formation Mechanism and Mechanical Performance of Ultrasonic-Assisted Soldered Joints of SiCp/2024Al Composites at Low Temperature[J]. The International Journal of Advanced Manufacturing Technology, 2022, 123(7): 2195-2208.

[46] QIU D C, CHENG D F, DONG W W, et al. Brazing 55vol.% SiCp/ZL102 Composites with Al-17.0Cu- 8.0Mg-1.5Ni Filler Metal[J]. Welding in the World, 2023, 67(8): 2067-2077.

[47] VELAMATI M, AGUILAR E, GARZA-CASTANON M A, et al. Laser and Resistance Joining of Aluminum- Graphite Composite[J]. Journal of Materials Processing Technology, 2012, 212(11): 2549-2557.

[48] ZHANG X P, QUAN G F, WEI W, et al. Preliminary Investigation on Joining Performance of SiCp-Reinforced Aluminium Metal Matrix Composite(Al/SiCp-MMC) by Vacuum Brazing[J]. Composites Part A-Applied Science and Manufacturing, 1999, 30(6): 823-827.

[49] LI J, ZHAO H L, ZHANG Y Z, et al. Brazing Mechanism of 70% SiCp/Al Composites with Ti Foam/AlSiMg Filler Metal[J]. Journal of Materials Engineering and Performance, 2023, 32(7): 2983-2992.

[50] ZHOU D, CHENG D F, HU X Y, et al. Process and Mechanism of Sealing 65vol.% SiCp/ZL102 Composite and DM305 Electronic Glass with Borosilicate Glass[J]. Metals, 2023, 13(4): 817.

[51] CHU J L, GAO Z, WANG Z J, et al. Low Temperature Brazing Process of Aluminum Matrix Composites and Electronic Glass[J]. Ordnance Material Science and Engineering, 2021, 44(1): 68-72.

[52] NIU J T, LU J B, MU Y C, et al. Brazing of Aluminum Matrix Composites SiCp/ZL101 to Kovar Alloy 4J29[J]. Transactions of the China Welding Institution, 2010, 31(5): 37-40.

Overview of Welding of SiCp/Al Composites

ZHENG Lin1, ZHANG Mingyang1, XIONG Lingda1, JIANG Yiming1, MI Gaoyang1*, ZENG Guang2, OUYANG Qiubao3

(1. School of Materials Science and Engineering, Huazhong University of Science and Technology, Wuhan 430074, China; 2. School of Materials Science and Engineering, Central South University, Changsha 410083, China; 3. School of Materials Science and Engineering, Shanghai Jiao Tong University, Shanghai 200240, China)

In order to achieve high-quality and reliable welding of SiCp/Al composites and further promote the application of SiCp/Al composites in various fields, the work aims to investigate the research status of different welding methods of SiCp/Al composites in China and abroad to provide reference for further research. In the field of fusion welding, Chinese and foreign scholars currently use methods such as adjusting process parameters and adding titanium to induce reaction in the joint to suppress the formation of Al4C3in the weld joint, thereby improving the mechanical properties of the welded joint. In field of friction stir welding, Chinese and foreign scholars have designed special stir heads for different materials to ensure that they have high wear resistance and sufficient impact toughness, and will not be damaged in the welding process. Attention has been paid to the welding head rotating speed, welding speed, axial force and heat input factors in the welding process, in order to obtain the welded joints with excellent mechanical properties and uniform fine grains. In the field of diffusion welding, scholars in China and abroad have explored the promoting effect of interlayer on the interatomic diffusion between weld interfaces. In order to improve welding efficiency, different process parameters are combined with ultrasonic or electron beam surface heating to promote the mutual diffusion between atoms to obtain welded joints with excellent mechanical properties. In the field of brazing, Chinese and foreign scholars have combined brazing filler metal and flux by exploring the wettability problem between brazing filler metal and SiCp/Al composite material, and increased the wettability of brazing filler metal and weld reinforcement phase by surface treatment of exposed particle reinforcement phase and electroplating metal on the surface of composite material, so as to solve the problem of impeded spreading of brazing filler metal and further improve the quality of brazing welded joints.

SiCp/Al composite material; fusion welding; diffusion welding; friction stir welding; brazing

10.3969/j.issn.1674-6457.2024.03.003

TG44

A

1674-6457(2024)03-0032-12

2024-01-10

2024-01-10

国家自然科学基金(52075199);国家重点研发计划(2022YFB4603004)

The National Natural Science Foundation of China (52075199); National Key R&D Program of China (2022YFB4603004)

郑凛,张铭洋,熊凌达, 等. SiCp/Al复合材料焊接综述[J]. 精密成形工程, 2024, 16(3): 32-43.

ZHENG Lin, ZHANG Mingyang, XIONG Lingda, et al. Overview of Welding of SiCp/Al Composites[J]. Journal of Netshape Forming Engineering, 2024, 16(3): 32-43.

(Corresponding author)