相控阵超声技术在直缝埋弧焊管自动检测中的应用

2024-03-18滕先进吕育栋张利辉孙爱玢

杨 光,滕先进,吕育栋,张 伟,张利辉,孙爱玢

(渤海装备巨龙钢管有限公司,青县 062658)

随着我国长输管道的建设发展和输油输气管线需求量的大幅增加,传统的管道类型逐渐被高钢级、大口径、厚壁化的产品所取代,对管线钢管质量的要求也越来越高。其中,在直缝埋弧焊钢管生产期间,有效可靠地检测焊接缺陷是保障油气管线输送安全的重要措施[1]。

目前,国内众多大型直缝埋弧焊管厂的在线焊缝超声波自动检测系统仍采用常规脉冲回波超声技术,但该技术存在一定的局限性,其采用的是单一晶片的探头,探头发射的波束只能以单一折射角沿声束轴线传播,因此在进行钢管检测尤其是厚壁钢管的检测时,需要布置多组检测通道以有效实现焊缝全壁厚区域的声束覆盖;同时该技术无法通过软件处理提高信号质量,只能显示A扫描信号,缺陷显示不直观,检测波束不能聚焦,信噪比和分辨率会随着检测距离增大而下降。

相控阵超声检测技术是近年来快速发展起来的无损检测新技术,该技术目前已大量应用于油气管道环焊缝的检测中,具有检测精度高、检测速度快、可重复性强、缺陷检出率高等优点,已成为自动焊环焊缝检测的首选技术[1]。为了更好地与管道施工现场环焊缝检测进行技术对接,笔者所在公司创新地采用相控阵超声技术来实现埋弧焊管的超声自动检测,旨在为国内钢管制造企业无损检测能力的提升提供一定参考。

1 直缝埋弧焊管相控阵超声检测系统

采用美国GE公司的SNUP-LO/OFF-PAT型相控阵检测系统,该系统主要由相控阵超声检测单元、检测和评估电子单元、在线焊缝激光自动跟踪系统等部分组成。检测系统的主要技术参数如下:相控阵探头角度调节范围为40°~70°;信噪比≥18 dB;PRF(检测系统的脉冲重复频率)≤20 000 Hz;跟踪精度≤±0.5 mm;喷标精度±10 mm;误报率≤1%;管端盲区<50 mm;检测速度≤20 m·min-1。

1.1 相控阵超声检测单元

检测单元主体由2组纵向探头、1组“On-bead”轮式探头、1组串列式探头、1组“X”式横向探头以及1组分层探头构成。其中,纵向和“X”式横向检测采用W3 GPA32型相控阵探头,检测频率为3 MHz,32晶片,矩形晶片组尺寸为14 mm×14 mm(长×宽),可在软件中选择所需的角度范围和合适的折射角度,用于纵向缺陷和横向缺陷的检测;“On-bead”轮式探头采用B5 NC15PA16型相控阵探头,角度为45°±5°,用于横向缺陷的检测;分层检测采用常规超声波探头(探头型号为H5K15B18,入射角为0°),用于热影响区分层缺陷的检测;串列式模式下检测也采用相控阵探头,探头型号为W3 NPA20,检测频率为3 MHz,20晶片,矩形晶片组尺寸为9 mm×8 mm(长×宽),用于串列模式下检测焊缝中部缺陷。相控阵超声探头布置方式如图1所示。

图1 相控阵超声探头布置方式示意

图1中标号为1,2,3,4的探头为纵向检测探头,每个探头发射入射角为0°的声波监测耦合,1和2互相监测耦合,3和4互相监测耦合。5为“On-bead”轮式探头,由3部分组成,中间部分发射入射角为0°的声波用于调节探头水平和耦合监测,两侧部分相对发射入射角约45°的折射声波以检测横向缺陷。6,7,8,9为一组串列式探头,同侧两个探头一发一收进行检测,6和7互相监测耦合,8和9互相监测耦合。10,11,12,13为“X”式横向探头,沿钢管纵向方向同一侧两个探头一发一收进行检测,4个探头均发射入射角为0°的声波监测自身耦合,11和12互相监测耦合,10和13互相监测耦合。

14,15,16,17,18,19,20,21为检测热影响区母材分层的直探头。

1.2 检测和评估电子单元

该电子单元主要进行相控阵超声检测参数的设置、管理、校准(如最佳入射角和聚焦深度的校准)以及对缺陷进行分析评判等。

相控阵超声检测时,检测人员仅需通过软件中参数的设置就可以调节探头角度,无需任何机械调整,减少了系统调试时间,相控阵超声检测参数的设置界面如图2所示。

该电子单元可在软件中对焊缝形貌、尺寸进行可视化设置,同时可以计算出钢管曲面上的超声波声束范围;具有检测状态实时显示功能,检测时缺陷的检测状态、参数设置以及探伤进度都将实时显示,在显示带状图的同时可实时显示8个A扫界面。

各检测通道可实现纵、横向缺陷,分层缺陷报警及耦合监视等功能并在包络图中以不同颜色显示。在自动检测过程中,如果信号超过阈值,则在包络图上指示缺陷,激活报警条件并通过喷标系统进行实时标记。

另外,该电子单元具有伤波复检功能,可从系统存储中调出检测结果文件,并在评判软件中对自动检测结果进行离线分析评判。

1.3 在线焊缝激光自动跟踪系统

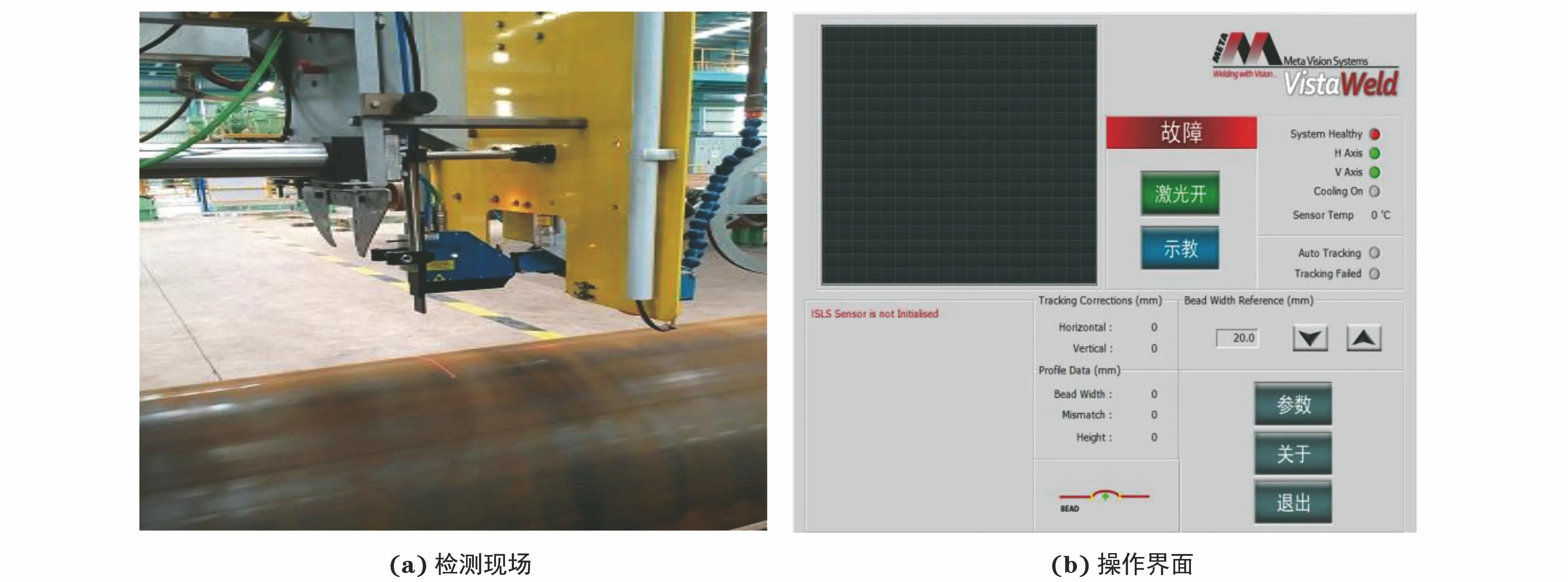

每个检测机架装备有一组在线焊缝激光自动跟踪系统。系统由配备有内置式摄像机的激光头和评估电子单元组成,工作时激光头不会与钢管接触(距离钢管表面约140 mm),激光头无磨损。跟踪系统精度可达±0.5 mm,分辨率高,可靠性好,同时具有自动激光功率调节、自动图像质量优化等功能,在线焊缝激光自动跟踪系统检测现场及操作界面如图3所示。

图3 在线焊缝激光自动跟踪系统检测现场及操作界面

2 埋弧焊管的相控阵超声检测原理

相控阵超声技术可以通过调节探头角度、聚焦法则以及晶片尺寸等参数来使超声波束达到最优化,1个相控阵探头相当于多个传统超声探头的组合。

当进行焊缝外部纵向缺陷检测时,一个相控阵探头可以激活一个或多个发射-接收孔径,用于焊缝外部缺陷和未熔合缺陷的检测。焊缝外部纵向缺陷检测声束如图4所示,其中蓝色声束传播路径代表对纵向外部缺陷(焊缝外表面中间刻槽)的检测,绿色声束传播路径代表对未熔合人工参考缺陷的检测,黑色声束传播路径代表耦合监控。这些脉冲激发使用不同的激发-接收时间周期。

图4 焊缝外部纵向缺陷检测声束示意

当进行焊缝内部纵向缺陷检测时,检测原理同理于外部缺陷检测。另外,对于焊缝内部中间层垂直于焊缝的纵向缺陷,可利用串列式检测技术对其进行检测,其声束如图5所示。

进行横向缺陷检测时,一组轮式探头用于检测横伤,一组虚拟通道用于外伤检测,另一组虚拟通道用于内伤检测,另外还有一组“X”式横向探头可对横向缺陷进行检测。

3 现场检测及应用情况

国家管网标准“DEC”文件出台后,超声波对比标样的种类中,除了常规的φ1.6 mm竖通孔和内外横、纵向N5刻槽以外,焊缝中间区域又增加了不同壁厚深度的φ3.0 mm平底孔人工对比反射体。

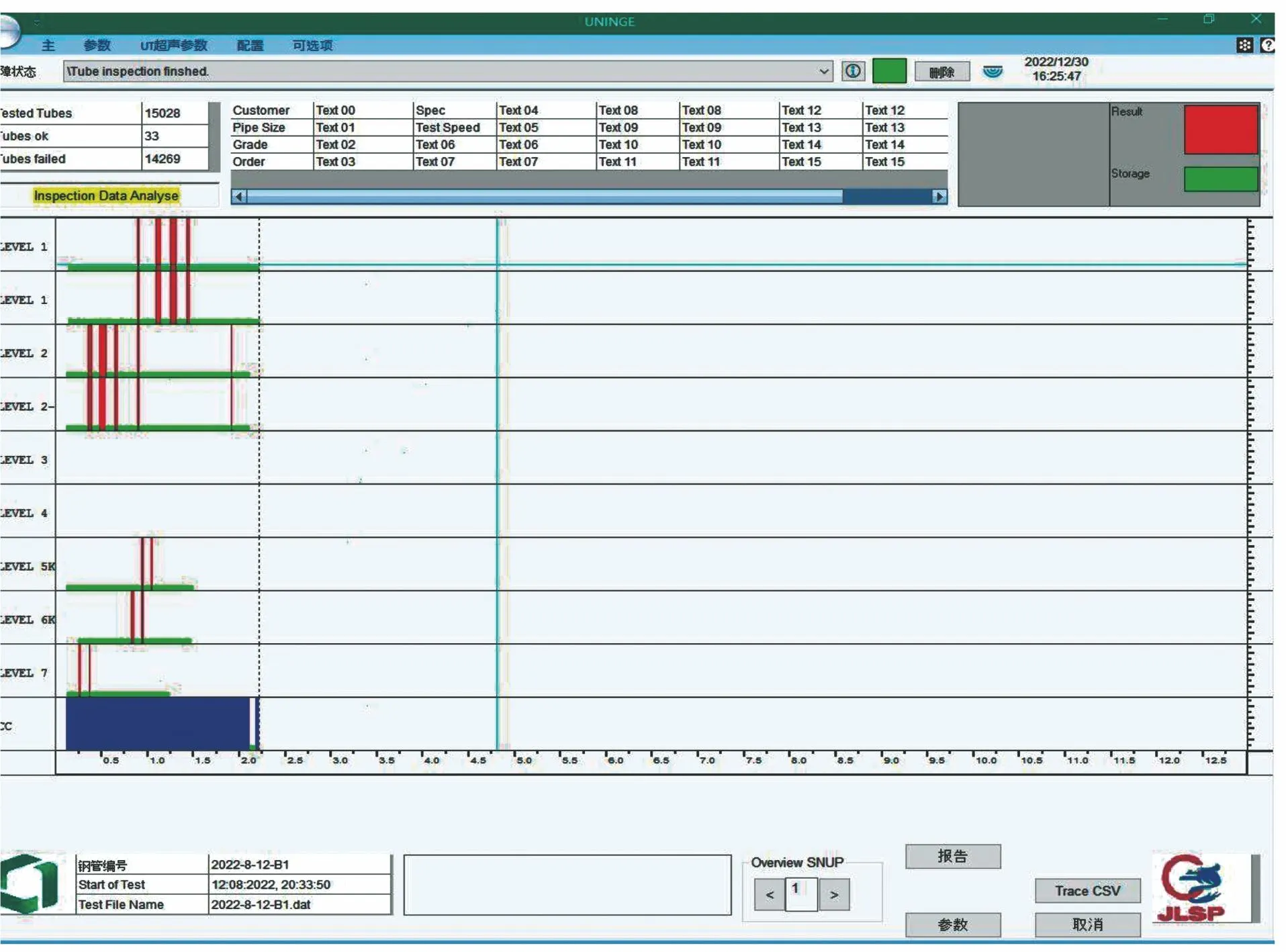

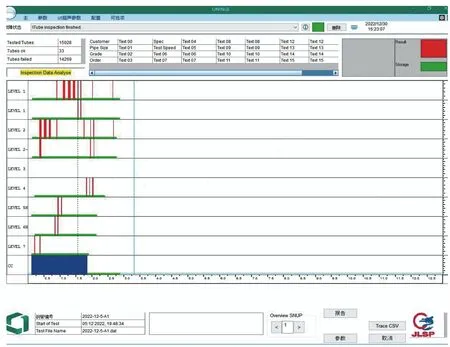

为了验证该相控阵超声自动检测系统的检测能力,确保其满足最新标准要求,笔者所在公司技术人员按照“DEC”文件标准加工制作了φ508 mm×8 mm,φ1 422 mm×30.8 mm(直径×壁厚)两种极限规格样管各1根,其结构如图6,7所示,然后采用相控阵超声自动检测系统按15 m·min-1的检测速度对样管重复检测20次,记录检测及报警状况。缺陷检测结果如图8,9所示,检测结果与样管实物相对应,可见样管上人工缺陷检出率为100%,误报率≤1%,漏报率为0。

图6 φ508 mm×8 mm样管结构示意

目前,该直缝埋弧焊管相控阵超声自动检测系统已在“西气东输四线(吐鲁番-中卫)”、“威远-泸州区块页岩气集输干线”等国家重点长输油气管线项目上得到应用,效果较为良好,降低了系统的误报率。同时系统调试校准时间较之前减少约50%,减轻了劳动强度,提高了检测效率,提升了直缝埋弧焊管产品的无损检测保障能力。

4 结语

现场实际应用表明,与常规脉冲回波超声检测技术相比,基于相控阵超声技术的直缝埋弧焊管自动检测系统具有检测精度高、检测效率高、缺陷检出率高、检测结果显示直观等优势,可以快速、高效地对直缝埋弧焊管焊缝进行检测,具有广阔的发展前景。

图8 φ508 mm×8 mm样管报警包络图

图9 φ1 422 mm×30.8 mm样管报警包络图