储罐焊缝的多机自动联照射线检测装置

2024-03-18张宏亮藏婷婷祖宝华彭卫华

张宏亮,藏婷婷,祖宝华,张 旭,彭卫华

(廊坊北检无损检测有限公司,廊坊 065001)

检测对象为某国家战略石油储备库中建设的双盘浮顶油罐,其单罐容积达150 000 m3,检测根据业主技术条件、标准GB 50341—2014 《立式圆筒形钢制焊接油罐设计规范》 和GB 50128—2014 《立式圆筒形钢制焊接储罐施工规范》 要求进行,需要对两环三纵在内的大量焊缝进行射线检测,射线检测时采用标准NB/T 47013.2—2015《承压设备无损检测 第2部分:射线检测》,检测内容包括边缘板、罐壁纵向焊缝,罐壁环向焊缝等,其中两环三纵焊缝合计占比超过80%,工期短任务重。

常规检测方法是操作人员利用施工单位的罐壁小车、手动葫芦、绳索等将一台射线机固定到需要曝光的位置,布片人员在罐壁对侧的脚手架上贴片,双方依靠对讲机互相沟通,然后曝光人员通知贴片人员撤离,曝光后贴片人员拆片换片,外部人员再人工拉动罐壁车和绳索把射线机重新固定在下一张片的位置,如此反复循环。该方法存在人员劳动强度大、夜间工作易疲劳、高空作业存在风险、射线辐射强度大等风险,检测效率较低,容易出现检测滞后的情况。

也有一些手工或半自动工装可应用于该情况的现场检测[1-2],一种是通过一个固定4台射线机的支架,采用多机联拍方式进行透照[3],能在很大程度上提高工作效率,但检测人员劳动强度仍然较大。另一种是采用电动罐壁挂车实现水平和垂直运动,再配合人工遥控进行对位逐张曝光,实现了单机透照,但工效不高,适合补片及丁字缝透照。还有一种采用磁吸附运动的射线机装置[4],其可以随意在管壁上运动,虽然机动灵活,但移动缓慢且定位困难,工作效率极低,不适合储罐大批量拍片。上述方法都能在某方面提高检测效率或安全性,但目前还没有发现能同时满足高工效、高安全性的自动拍照装置。

为此,笔者在储罐射线检测多机联拍法的基础上,设计制作了罐壁车、升降轨道、旋转机构、水平和垂直运动机构、射线机组等设备,通过遥控实现了一次控制4台射线机曝光,极大地提高工作效率。

1 方案原理与工艺验证

1.1 工艺原理

以某150 000 m3储罐为例,其罐壁板长度为12 571 mm,宽度为2 580 mm,最大壁厚为39 mm。单个纵向焊缝拍摄8张底片,单个壁板环向焊缝拍摄39张底片,纵向焊缝总片数为192张,环向焊缝总片数为936张。

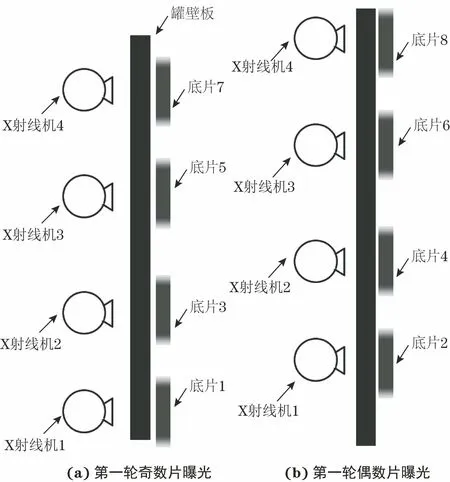

所提方案工艺原理为,在当日需要拍照的罐壁上先贴布完成所有奇数底片,采用固定焦距,间距为2个有效透照长度的4台射线机同时曝光,一次透照4张奇数胶片,如1,3,5,7底片曝光,然后再将装置移动到下一个奇数片位置透照9,11,13,15底片,依次类推,完成当日所有奇数底片透照后,取下所有已经曝光完成的底片,并再次贴布所有偶数底片,将装置移动回第一个偶数片位置,开始2,4,6,8底片的曝光,采用同样方法完成所有偶数片拍照,奇数-偶数轮流透照原理如图1所示。

图1 奇数-偶数轮流透照原理示意

1.2 工艺参数设计

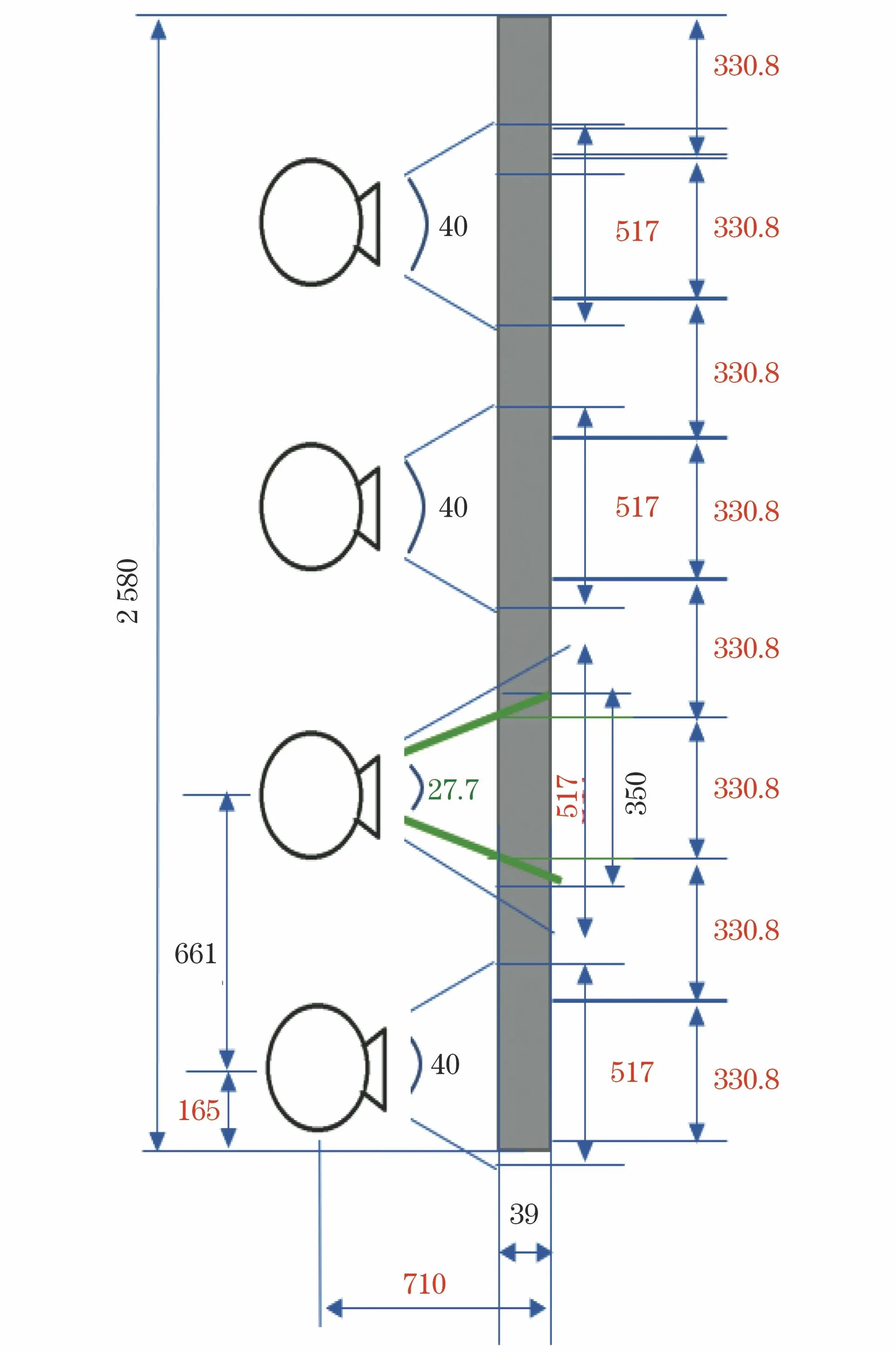

检测所采用的射线机能量为280 kV,焦点尺寸为2 mm×2 mm(长×宽),焦距为710 mm,射线机射线束扩散角为40°×60°。

根据NB/T 47013.2—2015标准,150 000 m3储罐第一层罐壁单片透照工艺计算结果如表1所示,可见实际透照焦距为710 mm,满足几何不清晰度要求的焦距长度为269 mm,K值为1.029,不大于标准要求的1.03,能满足标准要求。

为了确定射线机的实际辐射场能否满足一次透照长度对曝光区域大小的需求,进行如下理论验证:射线机辐射角按最小值40°计算,在焦距为710 mm时的可曝光长度为517 mm,通过计算可以满足一次有效透照长度330 mm的要求。若因条件变化而不能满足要求时,则应增加焦距或增加透照次数(即减少一次透照长度,使K值更小)。

根据表1的计算,考虑到效率、几何不清晰度、K值的要求,选择4台射线机是一个比较理想的方案,其曝光2次刚好可以满足一个纵缝8张底片曝光的需要,纵缝透照工艺布置如图2所示。

表1 150 000 m3储罐第一层罐壁单片透照工艺计算结果

图2 纵缝透照工艺布置示意

1.3 工艺验证

虽然根据计算可知射线束不会影响到间隔为330 mm的相邻奇数或偶数胶片,但为了验证所提方案的可行性,避免出现类似第一张底片射线影响第三张底片的问题,笔者进行了临近底片本底灰雾度试验。

试验制备:杭州惠威RD-2805A型射线机1台;AGFA C7型胶片(长为1.5 m);配套的增感屏和暗袋;搭接标记2个;39 mm厚钢板1块。

试验步骤为:① 将长度为1 500 mm的胶片装入暗袋中;② 在钢板背面中心部位黏贴暗袋,确保暗袋后部2 m内除空气以外无其他物体;③ 源测相隔330 mm贴2个搭接标记;④ 设置射线能量为280 kV,焦距为710 mm,曝光后冲洗成底片,测量曝光底片中心处黑度值及搭接标记以外330 mm处的旁边底片有效长度边缘处黑度值。

测试得到左侧黑度为0.16,中心黑度为3.25,右侧黑度为0.15。

由实测值可见,当前透照底片未影响到旁边相隔一个有效透照长度的底片边缘处的本底灰雾度,本底灰雾度均低于0.3,因此该方案原理可行。

2 装置介绍

2.1 机械设计

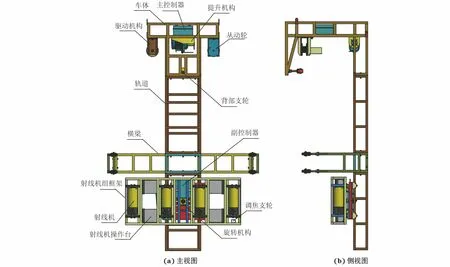

罐壁车由车体、驱动机构、主控制器、提升机构、从动轮、轨道、横梁、射线机组框架、射线机、射线机操作台、旋转机构、副控制器、背部支轮、调焦支轮等组成,罐壁车结构组成如图3所示。

此外还包括应急用防坠器、工作环境照明灯、运行指示灯(含喇叭)、辐射报警喇叭(含指示灯)和供电电缆等设备。

如图3所示,挂壁车上安装有两个电机,行走电机用于在管壁顶部实现沿管壁的水平移动,为适应不同储罐直径的不同曲率,行走轮设计了可旋转机构,可根据罐壁曲率进行调节。提升电机带动钢丝绳用于悬挂射线机组,实现射线机组的上下移动,顶部适当位置处安装有上限位传感器,射线机组上升到该位置时,能自动停止提升。罐壁车上安装有一个垂直轨道,射线机组可沿着轨道上下移动,用于保证射线机水平方向固定。在轨道中部设计了一个横梁,横梁上有4个支腿,支腿末端安装有水平可以滚动的轮子。该横梁有两个作用,一是保持轨道平稳,防止横梁的水平摆动;二是保持焦距固定,需要调整焦距时,可以调整横梁的支腿长度。 小车和射线机组部分装置设计了防雨,以保证不进水,不漏电。

图3 罐壁车结构组成

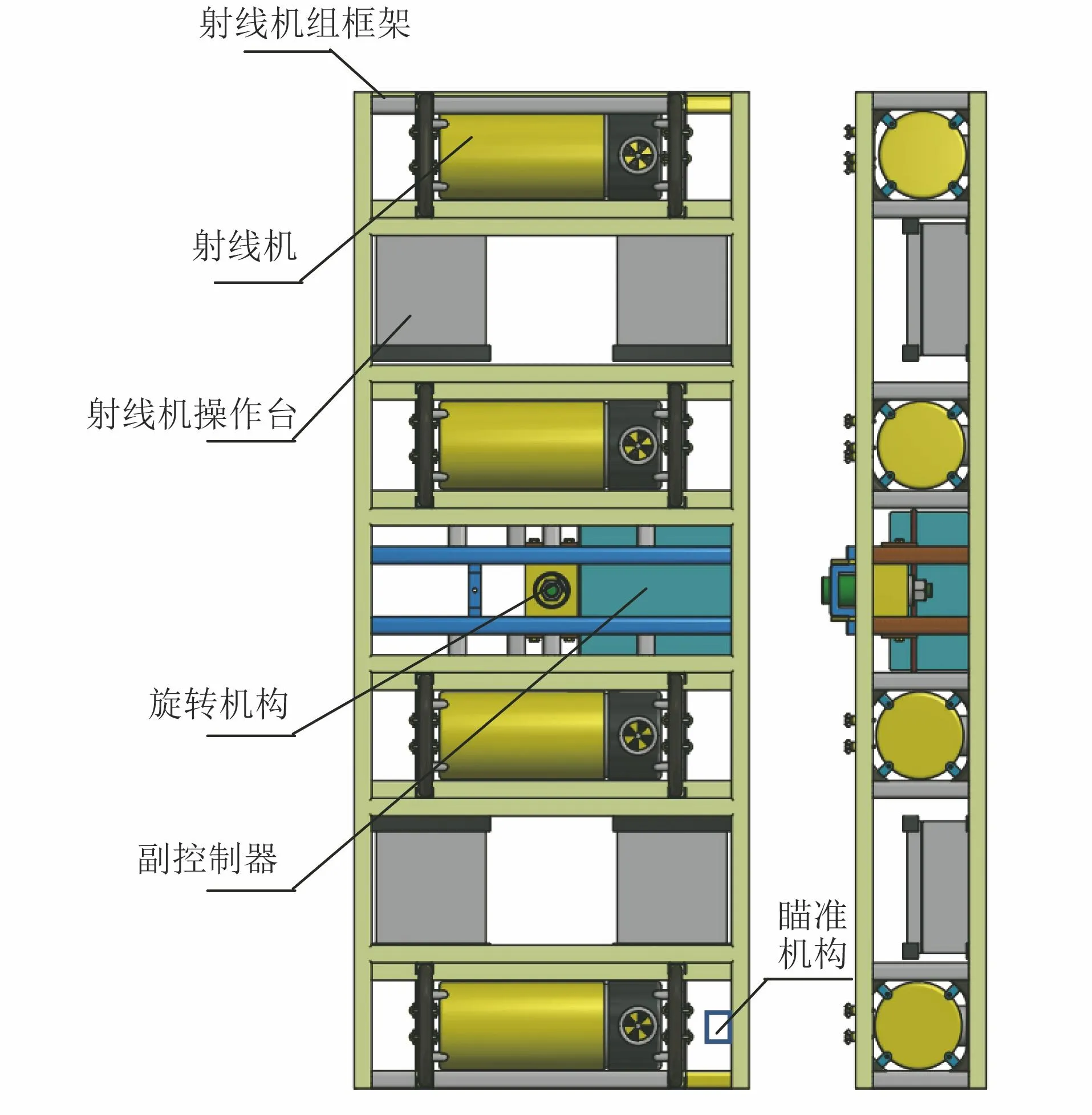

射线机组由射线机组框架、射线机、射线机操作台、旋转机构、副控制器、瞄准机构等组成,其结构如图4所示。其是一个能同时固定安装4台射线机的框架,通过射线机端环将射线发生器固定,射线机操作台固定在射线机旁边,两者通过短电缆相连,4台射线机的电源线并联后接到外部供电电缆上。

图4 射线机组结构示意

当用于纵缝透照时,4台射线机组成的射线机组呈上下排列;当透照环缝时,通过设计的框架旋转机构,先拆下锁紧螺栓,然后将射线机组旋转90°并再次锁紧螺栓,即可使用。

第一台射线机旁边安装一个带聚焦功能的强光LED灯,以提供模拟的射线束,便于操作人员知晓透照的位置。

2.2 电路及软件设计

(1) 电路结构及软件逻辑关系

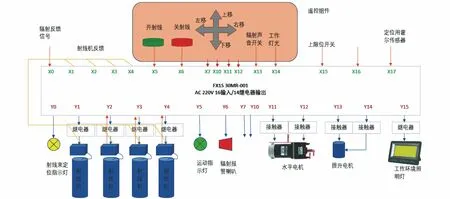

多机自动联照射线检测装置电路结构框图如图5所示,以三菱FX1S 30MR-001可编程控制器(PLC)作为主控电脑,工业无线遥控组件作为遥控输入界面。

图5 多机自动联照射线检测装置电路结构框图

PLC根据操作人员的遥控指令分时控制水平电机与提升电机,实现射线机组的上下左右移动,同时开启运动指示灯。

安装在提升电机附近的限位传感器,用于在射线机组提升到顶部后,使其停止运转。

辐射传感器将来自射线机的电离辐射信号转换为开关量信号,输入到PLC,PLC根据射线机打开状态与辐射传感器输入信号综合判断,用于打开或关闭辐射报警喇叭。

工作环境灯可通过无线遥控组件单独打开或关闭,射线曝光预警时,无论当前是开灯还是关灯状态,均自动打开灯光(曝光时关闭,曝光后再次打开)。

射线机操作台上安装有一个控制插座,用于控制该射线机的开关机和向PLC提供射线机反馈信号。开关机信号通过中间继电器接入PLC输出端,反馈信号与PLC输入端子直接相连。

需要曝光时,操作人员通过遥控组件按键发出曝光指令,PLC接收到后,首先发出10 s预警音,用于提醒人员迅速撤离曝光控制区,然后依次向4台射线机发出曝光信号,并开始监测每台射线机反馈信号,任何一台射线机出现故障时,均停止所有射线机的本次曝光,当所有射线机均正常曝光完毕后,此次曝光才算完成。

射线束指示灯位于第一台射线机射线窗口附近,其作用是通过角度调整,使灯光与X射线束在罐壁表面重合,指示射线束位置,曝光时也可通过不同的闪动代表曝光、射线机自动休息、故障机器号码等功能。

安装在第一台射线机窗口附近的霍尔传感器,用于提供自动曝光定位识别信号,在每道焊缝的内侧焊缝旁边50~100 mm以外适当位置贴一个小圆形磁铁,经过位置校准后,即可用于全自动拍照。当罐壁车带动射线机组左右运动时,随其移动的定位霍尔传感器将随时检测定位磁铁,当检测到定位信号后,将其输入到PLC,PLC控制运动电机立即停止运动,实现定位,同时自动启动射线机曝光, 曝光完毕后射线机自动休息,休息完后,罐壁车将按曝光前的运动方向自动向下一个定位点行走,并再次曝光,从而实现全自动拍片。

(2) 射线机改造技术要求

在射线机操作台上增加一个4芯插座,为PLC提供4芯通讯接口,其中2芯为无极性直流24 V输入,射线机接收PLC 24 V直流控制信号后开启,直流电流持续供给则持续曝光,当直流电平消失时,立即关闭射线机。

当射线机工作正常,管电流稳定后,为PLC提供一路开关量数据信号,如果射线机出现任何故障,立即通过信号线将故障信号传递给PLC。

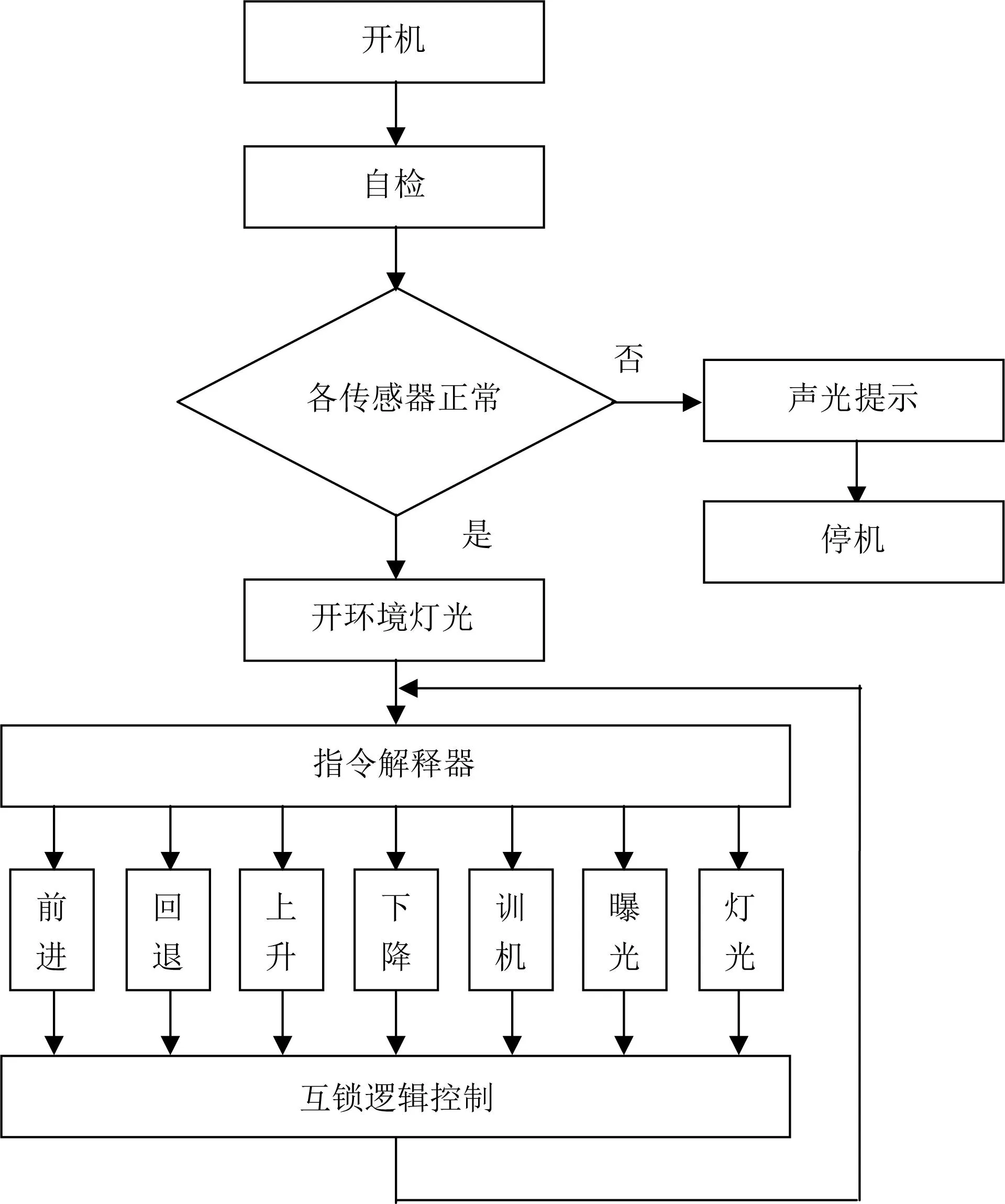

(3) 检测软件运行流程图

检测软件提供了手动和全自动拍片两种功能,手动状态下,可实现射线机组的上下左右移动,以及射线机的训机、曝光、曝光后自动休息、紧急停止曝光等功能;全自动模式下,可通过组合按键启动全自动曝光功能,检测软件运行流程图如图6所示。

图6 检测软件运行流程图

3 现场检测

3.1 现场准备

(1) 储罐检测前,应根据储罐大小和电缆长度提供3或4个专用插座,插座应直接从配电箱中引出,以提供足够的220 V交流电源,推荐电流不小于40 A,每检测一定距离后停机更换电源插座。

(2) 供电电缆应选用截面积不小于10 mm2的铜制导线。

(3) 射线机的电源及主电缆应固定在一起,防止多机线缆缠绕、混乱。

3.2 安装就位

现场需要一台吊车配合吊装设备,罐壁上应将计划透照区域的其他设备清空。就位后的储罐射线自动检测系统如图7所示。

图7 就位后的储罐射线自动检测系统

3.3 劳动组织及工效

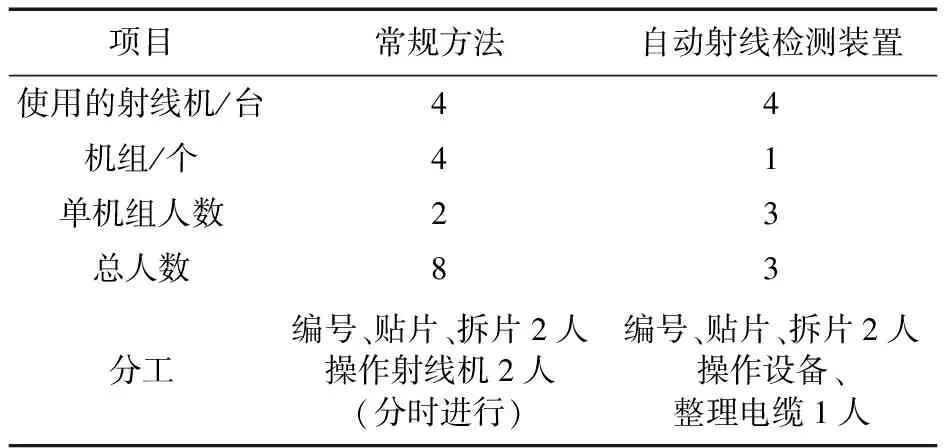

自动射线检测与常规方法的劳动组织对比如表2所示。

表2 自动射线检测与常规方法的劳动组织对比

以检测某150 000 m3储罐环焊缝为例,其直径为96 m,罐高23.02 m,第一节壁板厚为39 mm,底片有效长度为330 mm,拍摄环焊缝底片936张,每次曝光时间为7 min,射线机按2.5:1休息(工作2.5 min,休息1 min),使用一套常规装置,需要约39 h可完成环焊缝的100%射线透照。如果采用人工4机透照,需要8个人,组成4个小机组,两人同时布片,同时移动及定位射线机,由于高空移动对准机头工作较为繁重,所需时间至少为自动检测方法的5倍,且劳动强度远大于自动透照机组的强度。

4 结语

将所提射线自动检测装置应用于某储罐工程的实际检测中,结果表明,所提装置具有很好的使用性能,且稳定可靠、操作灵活,所需操作人数和人员劳动强度大大减少,简化了原本繁重的机头定位工作,极大改善了夜间高空作业的工作环境,减少了人员所受射线辐射剂量,操作人员只需在地面通过视频观察定位点并遥控曝光,及时整理供电电缆线即可。